一种旋转式分油装置

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及设备润滑保养技术领域,特别涉及设备的集中润滑保养领域,用于向润滑部位定量输出润滑脂,既可以实现润滑部位定量润滑,又可以满足润滑部位对润滑脂用量大比例差异化需求的一种旋转式分油装置。

背景技术

目前,市场常见的集中润滑润滑系统的分油装置为递进式分配器和容积式分配器。递进式分配器通过内部活塞的循环往复运动进行油脂分配,经典的递进式分配器每个出油口每次排出的润滑脂流量是定值,依靠柱塞往复运动增加流量;改进后递进式分配器可以对同一个分配器的不同出油口的排量进行微调,出油口最小排量与最大排量的比值通常为1:2、1:3、1:4,如果想实现更大比值的不同排量,通常是采用出油口油量合并的方式。容积式分配器每个出油口每次的排出油量是定值,每次加注的润滑脂是该出油口所存储的固定量的润滑脂,这种分配器不同出油口的最小排量与最大排量的比值通常为1:2、1:3、1:4,同样,想实现更大比例的不同排量,通常是采用合并出油口油量方式。

在实际应用当中,同一个系统内润滑部位对润滑脂的需求量往往差距较大,部分润滑点对润滑脂的需求比值达到1:10甚至更大,采用递进式分配器和容积式分配器很难实现差距如此大的定量输出。另外,工程实际应用当中,同一个润滑系统内有的润滑点需要进行单独的润滑或者对每一个润滑部位进行可随时调节润滑量,即每个润滑点的润滑脂需求量可以随意调节,可以对任意某个润滑部位进行单独润滑。递进式分配器和容积式分配器无法满足上述工况,因为这两种分配器每个出油口每次排出油量是经过预先设定的,不能在后期应用过程中随意调节;这两种分配器每次都是全部出油口进行排油,无法实现对单个润滑部位进行润滑。

鉴于以上情况,如何提供一种润滑分油装置,既能够实现大比例的润滑脂输出,又可以实现对单个润滑部位进行独立控制,是本领域技术人员亟待解决的技术问题。

发明内容

本发明的目的在于克服现有技术的不足,而提供一种既能够实现大比例的润滑脂输出,又可以实现对单个润滑部位进行独立控制的一种旋转式分油装置。

为实现上述发明目的,本发明采用如下技术方案:一种旋转式分油装置,该装置由电机、标准件、密封圈、分油器阀体、出油接头、轴承、轴承定位环、进油接头、底座、垫片、球头定位销、弹簧、分油器阀芯、平键等组成;所述分油器阀体上设置多个出油口,分油器阀体固定不旋转;分油器阀芯上设置进油口和出油口,分油器阀芯可以按照一定角度旋转;该装置采用电机带动分油器阀芯旋转实现油脂的输送;分油器阀芯的油脂通道出油口与分油器阀体出油口接通则对可以对外输出润滑脂;分油器阀芯转动一定角度则接通下一个分油器阀体出油口。

前述的一种旋转式分油装置,其特征在于:所述电机可以按照一定角度步进转动,并能够在任意角度位置保持静止状态;所述分油器阀体为圆柱体外形,优选台阶式圆柱体外形结构。在分油器阀体上下两端各设置若干油口,其中有一个或几个为进油口,其余为出油口,优选的,上下两排出油口不在同一竖直方向上设置,而是采用交错方式设置。进油口与分油器阀芯26进油部位连通,优选斜孔方式连通;出油口与分油器阀芯出油部位连通,优选直孔方式连通;在分油器阀体上部设置连接孔,用于固定电机;设置密封沟槽,用于安装密封圈;所述分油器阀芯为圆柱体外形,优选台阶轴外形,在圆柱体外壁设置密封沟槽,用于安装密封圈,其分油器阀芯上设置油脂通道,在上下两端设置油脂通道出油口,在中间部位设置油脂通道进油口,优选的,油脂通道出油口和油脂通道进油口不在同一个外径的台阶轴上。当润滑脂从油脂通道进油口进入,则上下两个油脂通道出油口处均有润滑脂,若其中一个油脂通道出油口与分油器阀体的出油口连通,则对外输出润滑脂,由于分油器阀体上下两排出油口不在同一竖直方向上设置,另一个油脂通道出油口处于关闭状态,不对外输出润滑脂,当电机旋转一定角度,则另一个油脂通道出油口与分油器阀体的出油口连通,对外输出润滑脂,原来输入润滑脂的油脂通道出油口处于关闭状态,不对外输出润滑脂,上下两个油脂通道出油口交替对外输出润滑脂。分油器阀芯上设置与电机输出轴连接孔,与电机连接,优选采用平键连接。分油器阀芯上设置轴承安装孔。分油器阀芯上设置球头定位销安装孔,用于安装弹簧和球头定位销,当分油器阀芯停止旋转时,球头定位销与底座上的凹槽紧密接触,为分油器阀芯定位。

前述的一种旋转式分油装置,其特征在于:所述底座为台阶外形,设置轴承安装轴,用于定位固定轴承;设置角度定位槽,用于定位分油器阀芯;设置连接孔,用于固定分油器阀体;设置安装孔,用于固定旋转分油装置;设置密封沟槽,用于安装密封圈。

本发明具有既能够实现大比例的润滑脂输出,又可以实现对单个润滑部位进行独立控制的优点。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

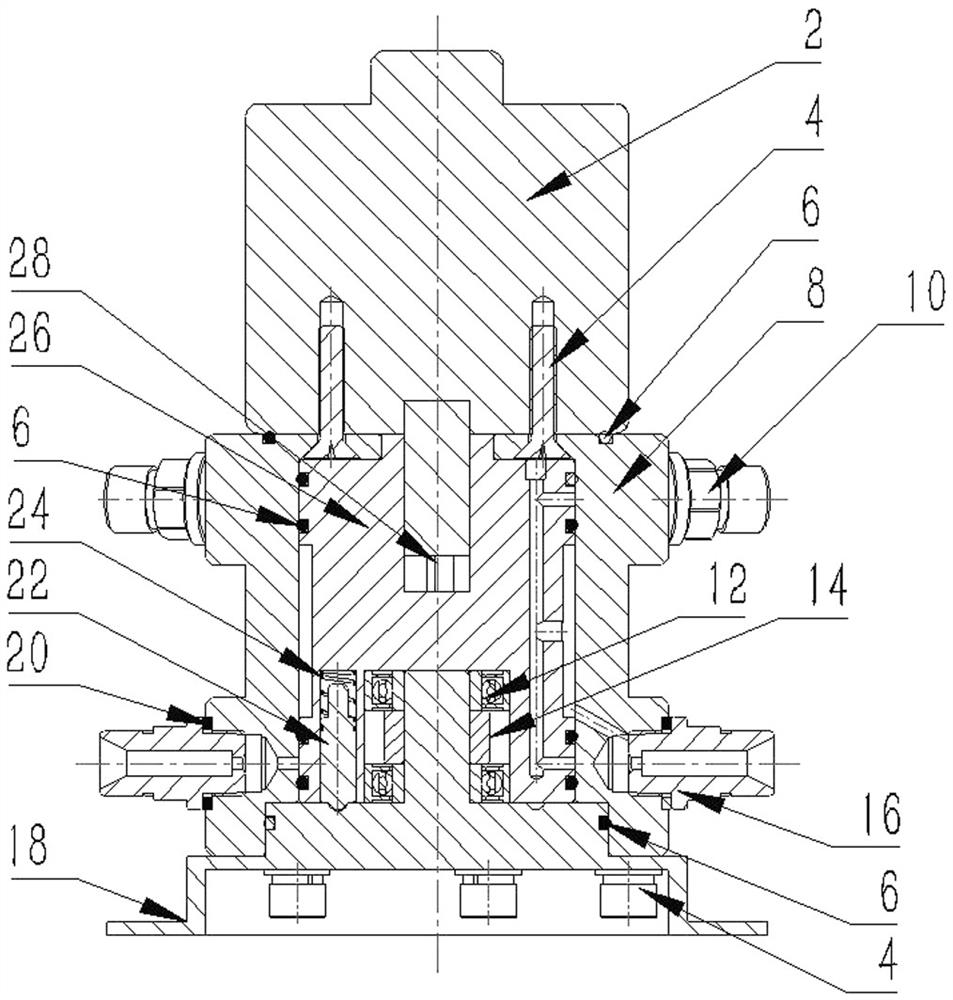

图1为本发明的剖视图。

图2为本发明分油器阀体结构示意图。

图3为本发明分油器阀体A向剖视图。

图4为本发明分油器阀体C向剖视图。

图5为本发明分油器阀体G向剖视图。

图6为本发明分油器阀芯结构示意图。

图7为本发明分油器阀芯剖视图。

图8为本发明底座结构示意图。

图9为本发明球头定位销结构示意图。

图10为本发明轴承定位环结构示意图。

图11为本发明进油接头和出油接头结构示意图。

图中序号解释如下:2.电机,4.标准件,6.密封圈,8.分油器阀体,10.出油接头,12.轴承,14.轴承定位环,16.进油接头,18.底座,20.垫片,22.球头定位销,24.弹簧,26.分油器阀芯,28.平键、29.连接孔,30、密封沟槽。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

本发明所提供一种旋转式分油装置,该装置由电机2、标准件4、密封圈6、分油器阀体8、出油接头10、轴承12、轴承定位环14、进油接头16、底座18、垫片20、球头定位销22、弹簧24、分油器阀芯26、平键28等组成。

所述电机2可以按照一定角度步进转动,并能够在任意角度位置保持静止状态。

所述分油器阀体8为圆柱体外形,优选台阶式圆柱体外形结构。在分油器阀体上下两端各设置若干油口,其中有一个或几个为进油口,其余为出油口,优选的,上下两排出油口不在同一竖直方向上设置,而是采用交错方式设置。进油口与分油器阀芯26进油部位连通,优选斜孔方式连通;出油口与分油器阀芯26出油部位连通,优选直孔方式连通。在分油器阀体8上部设置连接孔,用于固定电机2;设置密封沟槽,用于安装密封圈6。

所述分油器阀芯26为圆柱体外形,优选台阶轴外形,在圆柱体外壁设置密封沟槽,用于安装密封圈6。其分油器阀芯26上设置油脂通道,在上下两端设置油脂通道出油口,在中间部位设置油脂通道进油口,优选的,油脂通道出油口和油脂通道进油口不在同一个外径的台阶轴上。当润滑脂从油脂通道进油口进入,则上下两个油脂通道出油口处均有润滑脂,若其中一个油脂通道出油口与分油器阀体8的出油口连通,则对外输出润滑脂,由于分油器阀体8上下两排出油口不在同一竖直方向上设置,另一个油脂通道出油口处于关闭状态,不对外输出润滑脂,当电机2旋转一定角度,则另一个油脂通道出油口与分油器阀体8的出油口连通,则对外输出润滑脂,原来输入润滑脂的油脂通道出油口处于关闭状态,不对外输出润滑脂,上下两个油脂通道出油口交替对外输出润滑脂。分油器阀芯26上设置与电机2输出轴连接孔,与电机2连接,优选采用平键28连接。分油器阀芯26上设置轴承12安装孔。分油器阀芯26上设置球头定位销22安装孔,用于安装弹簧24和球头定位销22,当分油器阀芯26停止旋转时,球头定位销22与底座18上的凹槽紧密接触,为分油器阀芯26定位。

所述底座18为台阶外形,设置轴承12安装轴,用于定位固定轴承12;设置角度定位槽,用于定位分油器阀芯26;设置连接孔,用于固定分油器阀体8;设置安装孔,用于固定旋转分油装置;设置密封沟槽,用于安装密封圈6。

上述是对本发明一种旋转式分油装置的详细阐述,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

- 一种旋转式分油装置

- 一种环烷基馏分油加氢装置冷热低分油汇合点防腐结构