自动化油类运输储仓系统

文献发布时间:2023-06-19 12:16:29

技术领域

本申请涉及油类运输的领域,尤其是涉及一种自动化油类运输储仓系统。

背景技术

油类是常温下为液态的憎水性物质的总称,一般分为植物油、动物油、香精油和矿物油;其中,矿物油的主要成分是碳氢化合物,如石油、页岩油等,矿物油大多数具有挥发性,可以蒸馏或分馏加工制成汽油、煤油、润滑油或者其他工业用油等。

矿物油一般都从油田或者海底开采得到,将开采出来的原油运输到指定地点进行加工提炼,一般都需要将原油承装在货轮的存储仓或者运输车辆的集装箱内,到达目的地之后,再将原油抽出加工。

但是,一旦运输时间比较长,油类物质长时间静置囤积时,油类物质很容易在存储仓或者集装箱内出现板结的现象,比如出现大量粘稠物,粘稠物沉降在底部,一般需要先将上层的油抽走,再人工进入储仓或者集装箱的内部进行松动处理,然后才能把粘稠物抽取出来。但上述过程效率低下,而且在狭小的空间内工作,油类物质多少具有一定程度的挥发特性,容易影响工作人员的身体健康,故而有待改进。

发明内容

为了改善抽油效率低下的问题,本申请提供一种自动化油类运输储仓系统。

本申请提供的一种自动化油类运输储仓系统,采用如下的技术方案:

一种自动化油类运输储仓系统,包括仓体,还包括滑动座、驱动机构、搅动机构和抽油机构;

所述驱动机构设置在所述仓体内部且驱使所述滑动座在所述仓体的底部水平往复移动,所述搅动机构安装于所述滑动座上以用于将板结的粘稠物搅动至松散状态,所述抽油机构安装于所述仓体上且其进油口位于所述仓体内,所述进油口跟随所述搅动机构一起运动。

通过采用上述技术方案,驱动机构驱使滑动座移动的同时,搅动机构也能被滑动座带动着移动,搅动机构能在仓体的底部将板结的粘稠物搅至松散状态,然后再由抽油机构将松动的粘稠物抽出仓体,不需要工作人员进入仓体内长时间做松动等工作,有效提升了工作效率,还有效避免了油类物质危及工作人员健康的问题。

可选的,所述搅动机构包括两个底盘、搅拌网筒、搅拌杆和动力组件;

所述动力组件设置于所述滑动座上,所述滑动座的移动方向为所述仓体的长度方向,两个所述底盘并排间隔布置于所述仓体的宽度方向,所述动力组件驱使所述底盘转动,所述底盘的转动轴线竖向布置,所述搅拌网筒竖向布置且安装在所述底盘的上表面,多个所述搅拌杆间隔布设在所述搅拌网筒的周侧外壁,所述搅拌网筒上开设有多个网孔,且所述抽油机构的进油口位于所述搅拌网筒内。

通过采用上述技术方案,动力组件驱使两个底盘转动时,搅拌网筒以及搅拌网筒周侧的搅拌杆也能跟着转动,所以在搅动机构水平移动的同时,搅拌杆的转动会带来更好的松动效果,使下沉板结的粘稠物更松动,而动力组件是安装在滑动座上的,滑动座能带动着动力组件上、搅拌网筒以及搅拌杆移动,搅动力度更大、范围更广,板结的粘稠物被搅散之后,搅散的粘稠物可以从网孔进入搅拌网筒内,然后通过抽油机构将搅拌网筒内部的粘稠物抽走,以实现边搅散边抽取的目的,工作效率更高。

可选的,该储仓系统还包括高压送气机构,所述高压送气机构安装于所述仓体上且所述高压送气机构的出气口位于所述搅拌网筒内,所述高压送气机构的进气口连通外部高压气源。

通过采用上述技术方案,板结的粘稠物从网孔内进入搅拌网筒内时,粘稠物容易将网孔堵塞,影响后续的粘稠物进入搅拌网筒内,通过高压送气机构向搅拌网筒内通入高压气体时,气体的强大压力能将堵塞在网孔内的粘稠物向外吹,网孔不容易被堵塞,设计更加合理。

可选的,该储仓系统还包括高压送水机构,所述高压送水机构安装于所述仓体上且所述高压送水机构的出水口位于所述搅拌网筒内,所述高压送水机构的进水口连通外部高压水源。

通过采用上述技术方案,当板结的粘稠物比较坚硬干燥时,固体类的粘稠物进入搅拌网筒内后不容易被抽油机构抽走,而通过高压送水机构通入高压水源之后,不仅能将粘稠物进一步冲散,而且冲散的粘稠物和水混合搅拌之后,具有一定的软化效果,抽油机构能更快地将粘稠混合物抽走,同时,高压水源通入搅拌网筒内,也能辅助清理堵塞在网孔内的堵塞物,有利于抽取工作的顺利进行。

可选的,所述动力组件包括双轴伺服电机和两组锥齿轮箱;

所述双轴伺服电机设置于所述滑动座的上表面,所述双轴伺服电机的两个输出轴水平布设,两组所述锥齿轮箱的动力输入轴分别连接于所述双轴伺服电机的两个输出轴上,所述动力输入轴同样水平布设,两组所述锥齿轮箱的动力输出轴分别连接于两个所述底盘的底部,所述动力输出轴竖向布设。

通过采用上述技术方案,双轴伺服电机启动后,双轴伺服电机的两个输出轴能同时带动两个锥齿轮箱的动力输入轴转动,动力输入轴和动力输出轴通过锥齿轮相互啮合,动力输出轴能被动力输入轴带动着一起转动,从而驱使两个底盘同时转动,结构简单、设计方便,通过一个动力源驱使两个底盘转动,结构设计更加简单且精巧,制作成本和维护成本也会得到明显降低。

可选的,两个所述搅拌网筒之间的最小间隔距离大于所述搅拌杆的长度,且两个所述搅拌网筒上的所述搅拌杆呈高低错位布置。

通过采用上述技术方案,两个搅拌网筒同时转动时,搅拌杆不能相互接触干扰,而且两个搅拌网筒上的搅拌杆相互错位布设后,两个搅拌网筒能尽可能地相互靠拢设置,不仅节约了空间,而且能确保搅拌网筒搅动时,两个搅拌网筒之间基本不存在漏搅区,搅动效果更好。

可选的,所述滑动座上设置有密封罩,所述双轴伺服电机和两组锥齿轮箱均位于所述密封罩内部,所述锥齿轮箱的动力输出轴从所述密封罩的顶部伸出。

通过采用上述技术方案,密封罩对双轴伺服电机和锥齿轮箱具有密封和保护作用,油类物质不容易粘附在其面上,使双轴伺服电机和锥齿轮箱不容易被浸湿损坏,使用寿命更长。

可选的,所述密封罩的两个侧面设置有多排上下间隔布置的搅动板,所述搅动板沿所述滑动座的移动路径布置,所述密封罩的另外两个侧面设置有多个辅助搅动杆。

通过采用上述技术方案,两个搅拌网筒是位于密封罩上方的,导致其只能搅动密封罩以上的粘稠物,沉淀在仓体底壁和密封罩顶部之间的板结粘稠物依旧存在不能被搅散的情况,而在密封罩的周侧安装搅动板和辅助搅动杆之后,滑动座带动着密封罩移动时,搅动板和辅助搅动杆也能对沉淀在仓体底部的粘稠物进行搅散,基本不存在漏搅区,对板结的粘稠物搅散效果更好,。

可选的,所述搅动板转动安装于所述密封罩的侧面,所述搅动板的转动轴线水平布置,一所述底盘和所述密封罩的一侧面的所有所述搅动板之间设置有一组传动机构,另一所述底盘和所述密封罩的另一侧面的所有所述搅动板之间设置有另一组传动机构,所述传动机构用于带动所述搅动板上下摆动。

通过采用上述技术方案,密封罩为搅动板提供了较好的安装位置,而当两个底盘被动力组件驱使着转动时,密封罩两侧的搅动板也能通过传动机构驱使着沿水平方向上下摆动,就能将沉淀的粘稠物搅动得更加松散、彻底,更主要的是在仓体底部这种复杂的环境下,不用新增加动力源,只是通过原有的动力组件就可以借着底盘和传动机构,带动搅动板摆动,联动效果好,结构设计更加简单且精巧,制作成本和维护成本也会得到明显降低。

可选的,所述传动机构包括连接杆、传递杆、支撑杆、按压杆、承接半球、按压半球和复位弹簧;

所述连接杆、所述传递杆、所述支撑杆以及所述复位弹簧的数量均与每一排的所述搅动板的数量一致,所述支撑杆竖向设置于所述密封罩的上表面,所述传递杆的中间部分铰接于所述支撑杆的顶端,所述连接杆的上端铰接于所述传递杆的一端,所述按压杆连接于所有所述传递杆的另一端,与所述连接杆在同一竖直平面布置的多块所述搅动板与对应的所述连接杆之间球头铰接;

所述按压杆水平布设,所述承接半球设置于所述按压杆上,且所述承接半球位于所述底盘的下方,多个所述按压半球沿周向间隔设置于所述底盘的下表面,且所述底盘转动时所述按压半球向下按压所述承接半球;

所述复位弹簧竖向设置于所述密封罩的上表面和所述传递杆之间,所述复位弹簧和所述按压杆分设于所述支撑杆的两侧,且当所述按压半球向下按压所述承接半球时所述复位弹簧呈拉伸状态。

通过采用上述技术方案,当底盘转动一圈时,底盘下表面的多个按压半球就能向下按压承接半球多次,而此时按压杆也能随着承接半球向下被按压,传递杆以支撑杆为支撑点后,传递杆远离按压杆的一端就能向上翘起,从而通过连接杆带动同一列的多个搅动板向上摆动,而此时,复位弹簧被向上翘起的传递杆伸升;当底盘继续转动至按压半球与承接半球相互脱离时,按压杆不受按压半球的按压,复位弹簧在自身弹性恢复力的作用下驱使传递杆复位,使传递杆由倾斜的状态复位至水平状态,从而使连接杆下移的过程中带动多个搅动板向下摆动,实现通过底盘的转动带动搅动板摆动,联动效果较好。

综上所述,本申请包括以下至少一种有益技术效果:

1.驱动机构驱使滑动座移动的同时,搅动机构也能被滑动座带动着移动,搅动机构能在仓体的底部将板结的粘稠物搅至松散状态,然后再由抽油机构将松动的粘稠物抽出仓体,不需要工作人员进入仓体内长时间做松动等工作,有效提升了工作效率,还有效避免了油类物质危及工作人员健康的问题;

2.通过高压送气机构向搅拌网筒内输送高压气体,再通过高压送水机构向搅拌网筒内输送高压水源,既能使搅拌网筒上的网孔不容易被堵塞,而且高压水和高压气体能进一步冲散板结的粘稠物,抽取更加方便;

3.两个底盘转动时,可以分别通过两组传动机构带动密封罩两侧的搅动板上下摆动,使搅拌网筒至仓体底部以下的粘稠物也能被搅动,对板结的粘稠物搅动效果更好,抽取更加方便。

附图说明

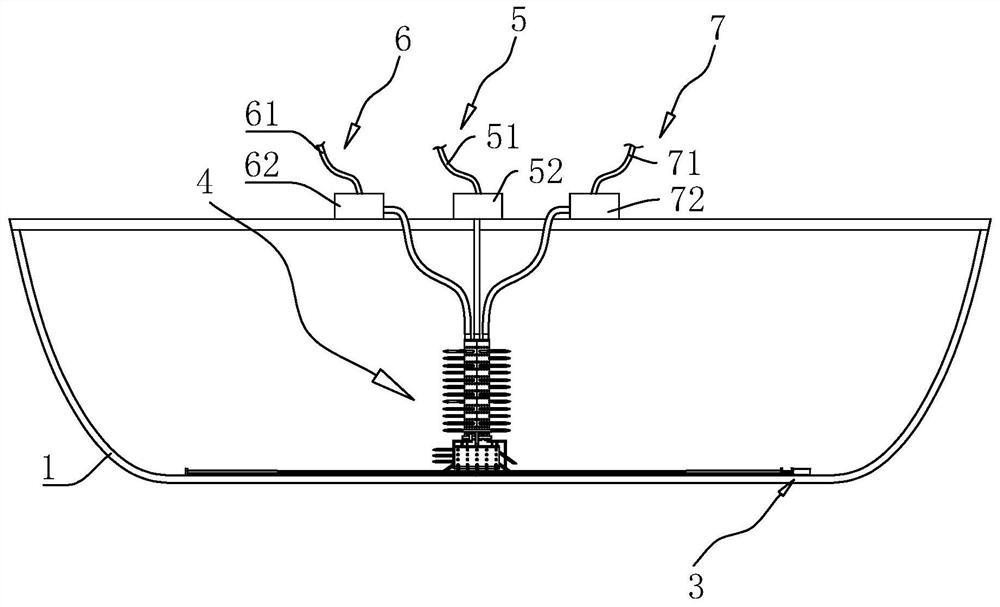

图1是本申请实施例自动化油类运输储仓系统的结构示意图。

图2是本申请实施例自动化油类运输储仓系统的内部结构示意图。

图3是本申请实施例自动化油类运输储仓系统中驱动机构和动力组件的结构示意图。

图4是本申请实施例自动化油类运输储仓系统中传动机构的结构示意图。

图5是本申请实施例自动化油类运输储仓系统中底盘与按压半球的连接关系示意图。

附图标记说明:1、仓体;2、滑动座;3、驱动机构;31、驱动电机;32、丝杆;33、导向杆;4、搅动机构;41、底盘;42、搅拌网筒;421、网孔;43、搅拌杆;44、动力组件;441、双轴伺服电机;442、锥齿轮箱;45、搅动板;46、辅助搅动杆;5、抽油机构;51、抽油管;52、抽油泵;6、高压送气机构;61、送气管;62、送气泵;7、高压送水机构;71、送水管;72、送水泵;8、密封罩;9、传动机构;91、连接杆;92、传递杆;93、支撑杆;94、按压杆;95、承接半球;96、按压半球;97、复位弹簧。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种自动化油类运输储仓系统。参照图1和图2,自动化油类运输储仓系统包括仓体1、滑动座2、驱动机构3、搅动机构4和抽油机构5。

驱动机构3设置在仓体1内部且驱使滑动座2在仓体1的底部水平往复移动,搅动机构4安装于滑动座2上以用于将板结的粘稠物搅动至松散状态,抽油机构5安装于仓体1上且其进油口位于仓体1内,进油口跟随搅动机构4一起运动。

驱动机构3驱使滑动座2移动的同时,搅动机构4也能被滑动座2带动着移动,搅动机构4能在仓体1的底部将板结的粘稠物搅至松散状态,然后再由抽油机构5将松动的粘稠物抽出仓体1,有效提升了工作效率,避免了油类物质危害工作人员健康的问题。

参照图2和图3,驱动机构3包括驱动电机31、丝杆32和导向杆33,丝杆32通过两个底座沿仓体1的长度方向水平转动安装在仓体1的底部,导向杆33也通过两个底座固定安装在仓体1的底部,丝杆32和导向杆33水平间隔布设,且两者相互平行,驱动电机31的输出轴与丝杆32的一端同轴固定连接,滑动座2下表面的相对两侧均固定连接有一个滑块,其中一个滑块与丝杆32螺纹连接,另一个滑块与导向杆33滑动连接。

驱动电机31驱使丝杆32转动时,就能通过滑块带动着滑动座2沿着丝杆32和导向杆33水平往复移动,从而带动滑动座2上的搅动机构4在仓体1的底部往复移动的同时并搅动粘稠物,搅动范围更广、搅动效果更好。

参照图2和图3,搅动机构4包括两个底盘41、搅拌网筒42、搅拌杆43和动力组件44;动力组件44设置于滑动座2上,两个底盘41沿仓体1的宽度方向并排间隔布置,动力组件44用于驱使底盘41转动,底盘41的转动轴线竖向布置,搅拌网筒42竖向布置且安装在底盘41的上表面,多个搅拌杆43间隔布设在搅拌网筒42的周侧外壁,搅拌网筒42上开设有多个网孔421,且抽油机构5的进油口位于搅拌网筒42内。

参照图2和图3,为了尽可能多安装搅拌杆43,搅拌网筒42呈外周封闭且内部中空的正六边棱柱结构,网孔421开设在搅拌网筒42的外周侧,其中,每一侧从上至下间隔开设有十二排网孔421,每一排网孔421有四个间隔的网孔421,多个搅拌杆43以每两个为一组安装在搅拌网筒42的相邻的两排网孔421之间,且搅拌杆43远离搅拌网筒42的一端呈锥形,转动时,能将比较坚硬的粘稠物戳散。

参照图1和图2,抽油机构5包括抽油管51和抽油泵52,抽油泵52安装在仓体1的外部并与抽油管51连通,抽油管51的一端安装在搅拌网筒42上并伸入其内部,另一端伸出仓体1的外部以抽取搅拌网筒42内的油类物质。

滑动座2能带动着动力组件44、搅拌网筒42以及搅拌杆43移动,而动力组件44又能驱使两个底盘41转动,搅拌网筒42带动搅拌杆43转动,所以在搅动机构4水平移动的同时,搅拌杆43的转动会带来更好的松动效果,使下沉板结的粘稠物更松动,板结的粘稠物被搅散之后,搅散的粘稠物可以从网孔421进入搅拌网筒42内,然后通过抽油管51配合抽油泵52将搅拌网筒42内部的粘稠物抽走。

而搅拌网筒42为正六边棱柱结构设计,安装的搅拌杆43数量较多,对粘稠物的搅拌效果更好,而且每一排的两个搅拌杆43都安装在两排网孔421之间,粘稠物被搅散之后,更容易从最近的网孔421内进入搅拌网筒42内。

两个搅拌网筒42之间的最小间隔距离大于搅拌杆43的长度,且两个搅拌网筒42上的搅拌杆43呈高低错位布置,两个搅拌网筒42同时转动时,搅拌杆43不能相互接触干扰,而且两个搅拌网筒42上的搅拌杆43相互错位布设后,两个搅拌网筒42能尽可能地相互靠拢设置,不仅节约了空间,而且能确保搅拌网筒42搅动时,两个搅拌网筒42之间基本不存在漏搅区,搅动效果更好。

而搅拌杆43呈高低错位布置的具体实现方法,本实施例在安装时就将两个搅拌网筒42设计成一高一低的,这种方法的设置,可以在制作时就在两个搅拌网筒42的相同位置焊接搅拌杆43,不需要再重新设计搅拌杆43的具体安装位置。

参照图1和图2,板结的粘稠物从网孔421内进入搅拌网筒42内时,粘稠物容易将网孔421堵塞,影响后续的粘稠物进入搅拌网筒42内,而为了解决上述问题,该储仓系统还包括高压送气机构6和高压送水机构7,高压送气机构6包括送气管61和送气泵62,送气泵62安装在仓体1的外部并与送气管61连通,送气管61的一端(出气口)安装在搅拌网筒42上并伸入其内部,另一端(进气口)伸出仓体1并与外部高压气源连通;高压送水机构7包括送水管71和送水泵72,送水泵72安装在仓体1的外部并与送水管71连通,送水管71的一端(出水口)安装在搅拌网筒42上并伸入其内部,另一端(进水口)伸出仓体1并与外部高压水源连通。

通过送气管61和送气泵62向搅拌网筒42内通入高压气体时,气体的强大压力能将堵塞在网孔421内的粘稠物向外吹,网孔421不容易被堵塞;当板结的粘稠物比较坚硬干燥时,固体类的粘稠物进入搅拌网筒42内后不容易被抽油机构5抽走,而通过送水管71和送水泵72通入高压水源之后,不仅能将粘稠物进一步冲散,而且冲散的粘稠物和水混合搅拌之后,具有一定的软化效果,抽油机构5能更快地将粘稠混合物抽走,同时,高压水源通入搅拌网筒42内,也能辅助清理堵塞在网孔421内的堵塞物,有利于抽取工作的顺利进行。

同时,两个搅拌网筒42的转动方式为“正转一圈,再反转一圈,如此往复”,这样可以有效避免搅拌网筒42朝向一个方向转动,进而有效避免送气管61和送水管71缠绕损坏。

参照图2和图3,动力组件44包括双轴伺服电机441和两组锥齿轮箱442;双轴伺服电机441安装于滑动座2的上表面,双轴伺服电机441的两个输出轴水平布设,两组锥齿轮箱442的动力输入轴分别连接于双轴伺服电机441的两个输出轴上,动力输入轴同样水平布设,两组锥齿轮箱442的动力输出轴分别连接于两个底盘41的底部,且动力输出轴竖向布设。

双轴伺服电机441启动后,双轴伺服电机441的两个输出轴能同时带动两个锥齿轮箱442的动力输入轴转动,动力输入轴和动力输出轴通过锥齿轮相互啮合,动力输出轴能被动力输入轴带动着一起转动,从而通过一个动力源就能驱使两个底盘41同时转动。

参照图2和图4,为了延长动力组件44的使用寿命,在滑动座2上密封设置有密封罩8,密封罩8呈内部中空的箱体状,且密封罩8底部为敞口设置,密封罩8敞口的底侧密封地盖在滑动座2的上表面,且双轴伺服电机441和两组锥齿轮箱442均位于密封罩8内部,锥齿轮箱442的动力输出轴从密封罩8的顶部伸出,此时,油类物质不容易粘附在双轴伺服电机441和锥齿轮箱442上,使两者不容易被浸湿损坏。

参照图2和图4,由于两个搅拌网筒42是位于密封罩8上方的,导致搅拌网筒42只能搅动密封罩8以上的粘稠物,沉淀在仓体1底壁和密封罩8顶部之间的板结粘稠物依旧存在不能被搅散的情况。

参照图2和图4,而为了解决上述问题,密封罩8相对的两个侧面设置有两排上下间隔布置的搅动板45,搅动板45沿滑动座2的移动路径间隔布置,密封罩8另外的两个侧面安装有多排辅助搅动杆46,辅助搅动杆46远离密封罩8的一端呈锥形,滑动座2带动着密封罩8移动时,搅动板45和辅助搅动杆46也能对沉淀在仓体1底部的粘稠物进行搅散,基本不存在漏搅区,对板结的粘稠物搅散效果更好。

参照图2和图4,同时,位于密封罩8最下方的一排辅助搅动杆46倾斜向下布设,且倾斜布设的辅助搅动杆46较低的一端与仓体1的内底部足够靠近,能尽可能将沉淀在仓体1内底部的粘稠物搅散。

参照图2和图4,为了更好地搅散粘稠物,搅动板45是转动安装于密封罩8侧面的,搅动板45的转动轴线水平布置,一底盘41和密封罩8的一侧面的所有搅动板45之间设置有一组传动机构9,另一底盘41和密封罩8的另一侧面的所有搅动板45之间设置有另一组传动机构9,传动机构9用于带动搅动板45上下摆动。

参照图2和图4,当两个底盘41被动力组件44驱使着转动时,密封罩8两侧的搅动板45也能通过传动机构9驱使着沿水平方向上下摆动,就能将沉淀的粘稠物搅动得更加松散、彻底,更主要的是,在仓体1底部这种复杂的环境下,不用新增加动力源,只是通过原有的动力组件44就可以借着底盘41和传动机构9,带动搅动板45摆动,联动效果好。

参照图2和图4,传动机构9包括连接杆91、传递杆92、支撑杆93、按压杆94、承接半球95、按压半球96和复位弹簧97;连接杆91、传递杆92、支撑杆93以及复位弹簧97的数量均与每一排的搅动板45的数量一致,即均设置为五个,支撑杆93竖向安装于密封罩8的上表面,传递杆92的中间部分铰接于支撑杆93的顶端,连接杆91的上端铰接于传递杆92的一端,按压杆94连接于所有传递杆92的另一端,与连接杆91在同一竖直平面布置的多块搅动板45与对应的连接杆91之间球头铰接。

参照图2和图4,按压杆94水平布设,按压杆94为方钢,承接半球95固定于按压杆94靠近端部的上表面,且两根按压杆94上的承接半球95分别位于两个底盘41的下方,四个按压半球96沿周向间隔固定于底盘41的下表面(如图5所示),且底盘41转动时按压半球96向下按压承接半球95。

参照图2和图4,复位弹簧97竖向固定于密封罩8的上表面和传递杆92之间,复位弹簧97和按压杆94分设于支撑杆93的两侧,且当按压半球96向下按压承接半球95时复位弹簧97呈拉伸状态。

参照图2和图4,而由于两个底盘41的设置位置为一高一低的,较低的那个底盘41与承接半球95之间的距离足够靠近,对于较高的那个底盘41而言,在按压杆94的上表面竖向固定有加长杆,承接半球95固定在加长杆顶端的端面上,使两个承接半球95都能与对应的底盘41相互足够靠近。

参照图2和图4,当底盘41转动一圈时,底盘41下表面的四个按压半球96就能向下按压承接半球95四次,而此时按压杆94也能随着承接半球95被向下按压,传递杆92以支撑杆93为支撑点后,传递杆92远离按压杆94的一端就能向上翘起,传递杆92的一端上翘时,从而通过连接杆91带动同一列的两个搅动板45向上摆动,此时复位弹簧97被向上翘起的传递杆92拉升;当底盘41继续转动至按压半球96与承接半球95相互脱离时,按压杆94不受按压半球96的按压,复位弹簧97在自身弹性恢复力的作用下驱使传递杆92复位,使传递杆92由倾斜上翘的状态复位至水平状态,从而使连接杆91下移的过程中带动两个搅动板45向下摆动,实现通过底盘41的转动带动搅动板45摆动的目的,联动效果较好。

本申请实施例一种自动化油类运输储仓系统的实施原理为:油类物质在仓体1内板结产生粘稠物时,启动驱动电机31,通过丝杆32和导向杆33带动滑动座2沿着仓体1的长度方向移动,与此同时,启动双轴伺服电机441,通过两个锥齿轮箱442驱使两个底盘41同时转动,使底盘41上表面的搅拌网筒42以及搅拌杆43一起转动,从而将板结的粘稠物搅散,搅散的粘稠物从网孔421内进入搅拌网筒42的内部,最后再通过抽油管51和抽油泵52将粘稠物抽走,而密封罩8周侧的搅动板45和辅助搅动杆46能确保底盘41以下的粘稠物也被搅散,同时,底盘41在转动时,通过传动机构9能带动密封罩8两侧的搅动板45上下摆动,能将沉淀在底部的粘稠物搅动得更加松散,并且联动效果更好;再通过高压送气机构6向搅拌网筒42内输送高压气体,能将堵塞在网孔421内的粘稠物向外吹,同时,再通过高压送水机构7向搅拌网筒42内输送高压水源,高压气体和高压水源共同配合清理网孔421内的堵塞物,而且高压水源能将坚硬的粘稠物软化冲散,粘稠物和水混合搅拌后,更容易被抽油机构5抽出,有效提升工作效率的同时,能避免工作人员进入仓体1内被油类物质危机身体健康。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 自动化油类运输储仓系统

- 一种用于瓷砖砖坯储仓的运输系统