一种基于反馈筛选的智能拨穗机最佳工作参数确定方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及机械最佳工作参数确定,特别涉及一种基于反馈筛选的智能拨穗机最佳工作参数确定方法。

背景技术

目前大部分地区针对水稻育种仍延续传统协助育种工作,由自然或人为加大风力的做法,这严重降低了工作效率,耗费大量的人力和物力,而且其育种的效果不佳。随着农业现代化的发展趋势,水稻协助育种技术也在不断创新,目前已经开始使用机械化辅助的手段,但是这些辅助装置的集成度不高,且其运行和拨穗的精度不高,不能精准全覆盖式地实现拨穗育种的工作,会造成水稻育种的资源浪费等。

发明内容

发明目的:本发明目的是提供一种基于反馈筛选的智能拨穗机最佳工作参数确定方法,该方法能够确定最佳工作参数进行拨穗育种工作。

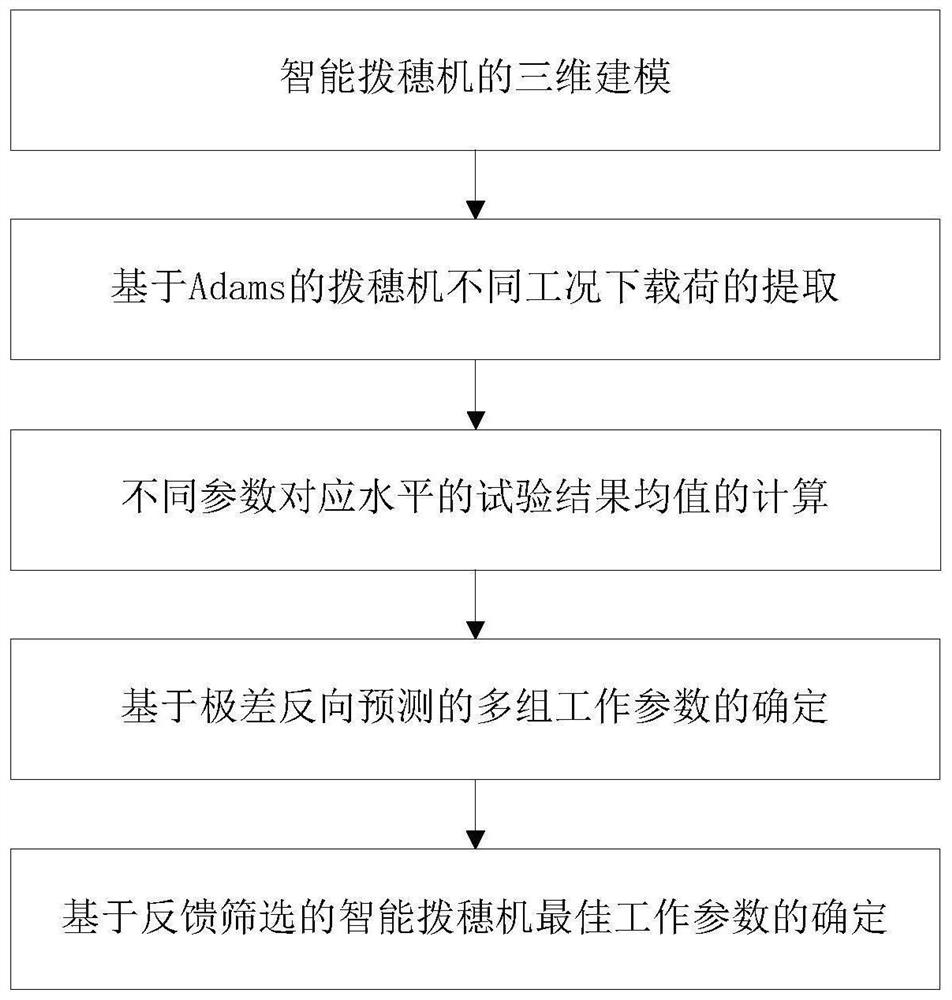

技术方案:本发明提供一种基于反馈筛选的智能拨穗机最佳工作参数确定方法,包括如下步骤:

S1、智能拨穗机的三维建模;

S2、基于Adams的拨穗机不同工况下载荷的提取;

S3、不同参数对应水平的试验结果均值的计算;

S4、基于极差反向预测的多组工作参数的确定;

S5、基于反馈筛选的智能拨穗机最佳工作参数的确定。

进一步地,S1的智能拨穗机的三维建模:拨穗机主要包括驱动小车、电动伸缩杆、摆杆装置和橡胶软管等结构;其通过两根电动伸缩杆来调节橡胶软管相对于穗头的高度,再利用两端摆杆实现软管的摆动功能,然后在两个驱动小车的协同运行下开始拨穗工作。最后为了便于后续的仿真计算根据其设计要求和工作原理,在SolidWorks三维建模软件中建立拨穗机和模拟稻田的结构模型图。

进一步地,S2基于Adams的拨穗机不同工况下载荷的提取:

根据S1中简述的该智能拨穗机的工作原理,确定了三个主要工作参数,分别是参数A:驱动小车前进速度v,参数B:摆杆装置转动速度ω和参数C:电动伸缩杆的伸缩量Δl,这里选取不同前进速度水平,对其进行标号为i,v

然后将S1中建立好的三维模型转换为“x_t”的格式,导入到Adams多体动力学仿真软件中,该前处理界面上分别设置其材料属性,根据不同工况参数依次对其进行约束和施加驱动,仿真求解后提取出橡胶软管上所受载荷的大小,记为F

进一步地,S3不同参数对应水平的试验结果均值的计算:

根据上述S2中提取的不同工况下橡胶软管所受载荷的大小,计算出在正交试验中所有工况下试验结果的均值

其中,F

进一步地,S4基于极差反向预测的多组工作参数的确定:

根据上述S3中计算得到的各工作参数不同水平的试验结果均值数据,利用极差分析表进行工作参数的反向预测估计,通过Adams多体动力学软件求解得出拨穗所需要的最佳载荷为F

其中,

进一步地,S5基于反馈筛选的智能拨穗机最佳工作参数的确定:

根据上述S3-S4中的计算和预测,得到了六组误差最小的不同工作参数水平的组合,首先通过上述S2中的仿真方法将得到的六组数据分别导入到Adams软件中,提取该橡胶软管上不同方向所受载荷。其次在ANSYS有限元软件中进行静力学分析,通过自动网格进行该简化模型的网格划分工作,在前处理中进行边界约束和所提载荷的施加,仿真计算后分别得到每组对应的拨穗机最大应力,对其进行筛选并选取应力最小组。

有益效果:本发明方法通过设计智能拨穗机和其最佳工作参数的确定,利用正交试验和极差分析进行多工况下的试验,预测得出多组误差率小的工作参数组合,最后通过对最大应力值进行筛选,得到其最佳工作参数,极大程度地提高了种植效率,对增加水稻育种的质量和产量均有很大的帮助。

附图说明

图1为本发明方法的流程图;

图2为本发明的拨穗机结构示意图。

具体实施方式

本实施例的基于反馈筛选的智能拨穗机最佳工作参数确定方法,其主要包括以下步骤:

S1.智能拨穗机的三维建模:

根据水稻拨穗授粉的工作机理,设计了这一款新型的辅助拨穗机(为现有技术),主要包括驱动小车1、电动伸缩杆2、摆杆装置3和橡胶软管4等结构;其通过两根电动伸缩杆2来调节橡胶软管4相对于穗头的高度,再利用两端摆杆实现软管的摆动功能,然后在两个驱动小车1的协同运行下开始拨穗工作。最后为了便于后续的仿真计算根据其设计要求和工作原理,在SolidWorks三维建模软件中建立拨穗机和模拟稻田的结构模型图。

S2.基于Adams的拨穗机不同工况下载荷的提取:

根据S1中简述的该智能拨穗机的工作原理,确定了三个主要工作参数,分别是参数A:驱动小车1前进速度v,参数B:摆杆装置转动速度ω和参数C:电动伸缩杆2的伸缩量Δl,这里选取不同前进速度水平,对其进行标号为i,v

然后将S1中建立好的三维模型转换为“x_t”的格式,导入到Adams多体动力学仿真软件中,该前处理界面上分别设置其材料属性,根据不同工况参数依次对其进行约束和施加驱动,仿真求解后提取出橡胶软管4上所受载荷的大小,记为F

S3.不同参数对应水平的试验结果均值的计算:

根据上述S2中提取的不同工况下橡胶软管4所受载荷的大小,计算出在正交试验中所有工况下试验结果的均值

其中,F

S4.基于极差反向预测的多组工作参数的确定:

根据上述S3中计算得到的各工作参数不同水平的试验结果均值数据,利用极差分析表进行工作参数的反向预测估计,通过Adams多体动力学软件求解得出拨穗所需要的最佳载荷为F

其中,

S5.基于反馈筛选的智能拨穗机最佳工作参数的确定:

根据上述S3-S4中的计算和预测,得到了六组误差最小的不同工作参数水平的组合,首先通过上述S2中的仿真方法将得到的六组数据分别导入到Adams软件中,提取该橡胶软管上不同方向所受载荷。其次在ANSYS有限元软件中进行静力学分析,通过自动网格进行该简化模型的网格划分工作,在前处理中进行边界约束和所提载荷的施加,仿真计算后分别得到每组对应的拨穗机最大应力,对其进行筛选并选取应力最小组。

- 一种基于反馈筛选的智能拨穗机最佳工作参数确定方法

- 反馈参数确定装置和反馈参数确定方法