一种带有清洁组件的电解铜箔生产设备及其生产工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及电解铜箔生产领域,特别是涉及一种带有清洁组件的电解铜箔生产设备及其生产工艺。

背景技术

铜箔是覆铜板及印制电路板制造的重要材料。在当今电子信息产业高速发展进程中,电解铜箔被称为电子产品信号与电力传输的“神经网络”,生箔机在工作时,沉积在阴极辊表面的电解铜箔在随着阴极辊旋转出阳极槽时,其表面会附着有电解区域中的硫酸铜溶液。表面附着有硫酸铜溶液的铜箔必须在2-3天内进行后续工序的表面处理,否则会在其表面发生严重的氧化,从而使电解铜箔表面出现发黑的现象,这会严重影响耐浸焊指标和抗剥离强度,而且后续的表面处理工序难以去除其表面的氧化层,因此会降低电解铜箔的质量和使用寿命,严重时会造成产品的大量报废。

因此,亟需一种带有清洁组件的电解铜箔生产设备及其生产工艺来解决上述问题,实现对残余硫酸筒溶液的清理。

发明内容

本发明的目的是提供一种带有清洁组件的电解铜箔生产设备及其生产工艺,以解决现有技术存在的问题。

为实现上述目的,本发明提供了如下方案:本发明提供一种带有清洁组件的电解铜箔生产设备,包括:机架,所述机架的顶部的设置有电解槽,所述电解槽顶面开设有电解池,所述电解池设置为半圆形结构,所述电解池底部设置有供料装置,所述电解槽顶面两侧分别设置有出料装置,所述电解池内壁上固接有阳极板,所述电解槽顶面固接有处理壳体,所述处理壳体内腔两相对内壁分别设置有一个定位板,且两所述定位板对称设置,所述处理壳体内的两所述定位板之间分别设置有阴极辊、挤水装置、清理装置和剥离装置,所述处理壳体外壁上滑动接触有驱动板,所述阴极辊的一端与其中一所述定位板底部转动连接,所述阴极辊的另一端贯穿另一所述定位板底部且固接有驱动电机,所述驱动电机固接在所述驱动板上,两所述定位板和所述驱动板顶面固接有连接板,所述挤水装置和所述剥离装置与所述阴极辊外壁滑动接触,所述处理壳体侧面开设有定位孔,所述定位孔内设置有定位装置,所述处理壳体侧面固接有张紧装置,所述处理壳体外壁底部设置有水洗装置,远离所述驱动板的所述定位板侧面固接有升降块,所述处理壳体侧面固接有升降电机,所述升降电机输出端固接有升降螺杆,所述升降螺杆贯穿所述升降块且与所述升降块通过螺纹连接,所述处理壳体外壁上开设有与所述升降块相适配的升降孔,所制得铜箔附着在所述阴极辊外壁上且依次通过所述剥离装置、定位装置、张紧装置和水洗装置后进行收卷。

优选的,所述挤水装置包括挤水辊,所述挤水辊的一端与其中一所述定位板转动连接,所述挤水辊的另一端贯穿另一所述定位板且固接有挤水电机,所述挤水电机固接在所述驱动板上,所述挤水辊上设置有橡胶层,是橡胶层外壁与所述阴极辊外壁滑动接触。

优选的,所述清理装置包括清理管,所述清理管一端与其中一所述定位板固接,所述清理管的另一端贯穿另一所述定位板和所述驱动板并通过软管连通有水箱,所述水箱固接在所述处理壳体侧面顶部,所述清理管上连通有清理水泵,所述清理水泵固接在所述水箱底面,所述清理管管壁上连通有若干喷嘴,所述喷嘴朝向铜箔方向。

优选的,所述剥离装置包括剥离辊,所述剥离辊一端与其中一所述定位板转动连接,所述剥离辊的另一端贯穿另一所述定位板且固接有剥离电机,所述剥离电机固接在所述驱动板上,所述剥离辊外壁与所述阴极辊外壁滑动接触,铜箔附着在所述剥离辊上,所述驱动板和与其靠近的所述定位板之间的所述处理壳体外壁上开设有与所述驱动电机输出端、挤水电机输出端、清理管和所述剥离电机输出端相适配的条形孔。

优选的,所述水洗装置包括水洗壳体,所述水洗壳体固接在所述处理壳体外壁底部,所述水洗壳体两相对内壁底部之间转动连接有水洗辊,所述水洗辊外壁与铜箔滑动接触,所述水洗壳体顶部两冲洗壳体,所述冲洗壳体两端分别与所述水洗壳体两相对内壁固接,两所述冲洗壳体相对侧面上分别连通有若干喷头,所述冲洗壳体的一端连通有接水管的一端,所述接水管的另一端贯穿所述水洗壳体连通外界水源,所述水洗壳体上方设置有两电热板,两所述电热板两端分别与所述水洗壳体两相对内壁固接,所述电热板电性连接有外界电源,铜箔依次通过两所述冲洗壳体和两所述电热板后进行收卷。

优选的,所述供料装置包括供料泵,所述供料泵固接在所述电解槽底面,所述电解池底面开设有条形槽,所述供料泵的进料端用于供给制备好的硫酸铜溶液,所述供料泵的输出端贯穿所述电解槽与所述条形槽连通。

优选的,所述出料装置包括出料水泵,所述出料水泵固接在所述电解槽侧面顶部,所述出料水泵的输入端连通所述电解池顶部,所述出料水泵的输出端连通废水池。

优选的,所述定位装置包括两个定位辊,两所述定位辊的两端分别与所述定位孔两相对内壁转动连接,两所述定位辊滑动接触,铜箔位于两所述定位辊之间。

优选的,所述张紧装置包括张紧座,所述张紧座固接在所述处理壳体侧面,所述张紧座底面固接有张紧气缸,所述张紧气缸输出端贯穿所述张紧座固接有张紧板,所述张紧板顶面两侧分别固接有转动座,两所述转动座之间转动连接有张紧辊,铜箔底面与所述张紧辊周面滑动接触。

一种带有清洁组件的电解铜箔生产工艺,包括如下步骤:

依照硫酸浓度60-110g/L,铜离子浓度60-90g/L制备硫酸铜溶液;

通过所述供料装置将硫酸铜溶液通入到所述电解池内,同时对所述阳极板和所述阴极辊进行通电,同步开启所述出料装置;

开启所述驱动电机驱动所述阴极辊开始转动,所述阴极辊处于电解液内的表面不断结晶出铜箔;

开启所述挤水电机,驱动所述挤水辊与所述阴极辊同步转动,将附着在铜箔上的硫酸铜溶液进行挤压使其回流至所述电解池内;

开启所述清理水泵,将所述水箱中的水抽送至所述清理管内,由所述喷嘴喷出,将残余硫酸铜溶液进行冲洗;

开启所述剥离电机,带动所述剥离辊进行转动将所述阴极辊上铜箔剥离至所述剥离辊上;

所述定位辊对铜箔起到定位作用,配合所述张紧气缸驱动张紧辊上下浮动进行调节后定位,对铜箔进行张紧;

将铜箔通入所述水洗装置中进行水洗和烘干,完成进行收卷。

本发明公开了以下技术效果:设置的供料装置位于电解池的底部,出料装置位于电解池的顶部,这样的设置可以实现阴极辊在进行铜离子吸附过程中,其周边的硫酸铜溶液始终处于饱和状态,提高铜箔制备效率,同时保证铜箔制备的规格不变,厚度不变,提高产品的质量,设置的定位板与驱动板将阴极辊、挤水装置、清理装置和剥离装置进行配合,实现其整体的升降,可以调控阴极辊在电解液中的位置对铜箔生产规格进行调控,提高了整体性,设置的挤水装置可以将附着在铜箔上的硫酸筒溶液挤出,进行初步清理,设置的清理机构对铜箔进行喷水,可以将残留的硫酸铜溶液彻底清除,避免硫酸铜对铜箔造成影响,设置的连接板将定位板和驱动板进行连接,使其成为一个整体,提高整体联动性,设置升降电机驱动升降螺杆进行转动,驱动定位板进行上下浮动,进而调整阴极辊的位置,达到调整铜箔规格的效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

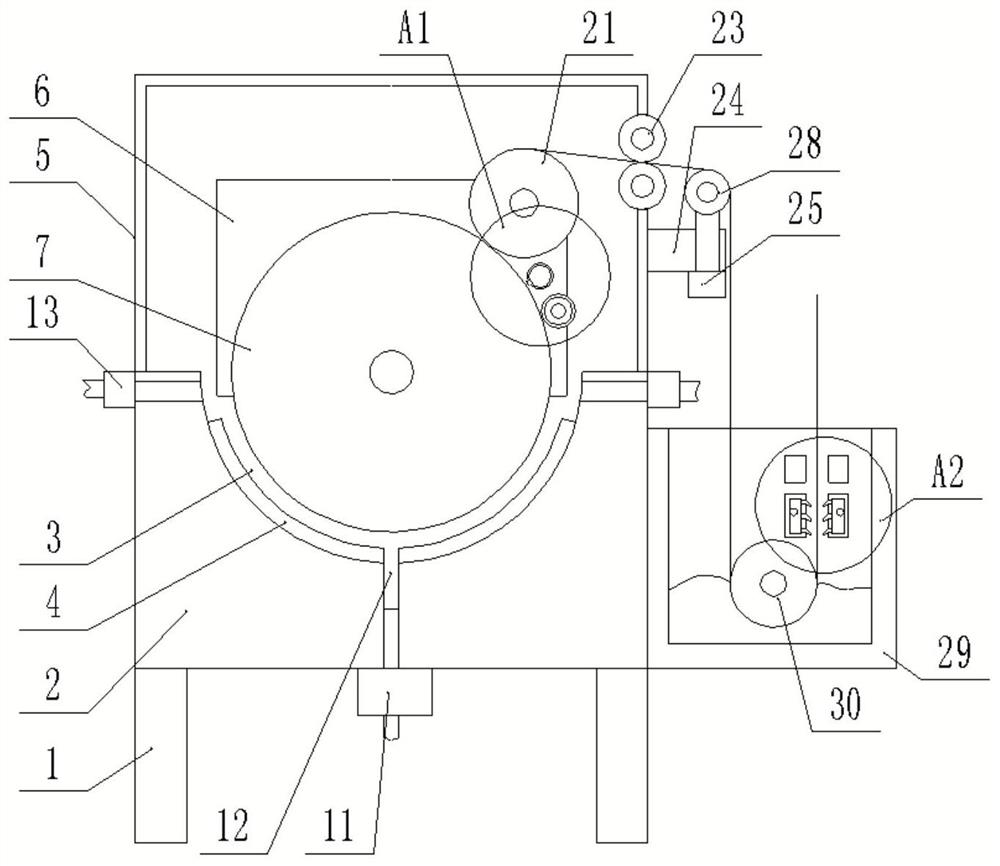

图1为本发明实施例1的结构示意图;

图2为本发明实施例1中驱动板的结构示意图;

图3为本发明实施例1中处理壳体的结构示意图;

图4为本发明实施例1中定位板的结构示意图;

图5为本发明实施例1中张紧装置的结构示意图;

图6为本发明实施例1中冲洗壳体的结构示意图;

图7为本发明图1中A1的局部放大图;

图8为本发明图1中A2的局部放大图;

图9为本发明实施例2的结构示意图;

图10为本发明图9中A3的局部放大图;

图11为本发明实施例3的结构示意图;

图12为本发明图11中A4的局部放大图;

其中,1、机架;2、电解槽;3、电解池;4、阳极板;5、处理壳体;6、定位板;7、阴极辊;8、驱动板;9、驱动电机;10、连接板;11、供料泵;12、条形槽;13、出料水泵;14、挤水辊;15、挤水电机;16、橡胶层;17、清理管;18、水箱;19、清理水泵;20、喷嘴;21、剥离辊;22、剥离电机;23、定位辊;24、张紧座、25、张紧气缸;26、张紧板;27、转动座;28、张紧辊;29、水洗壳体;30、水洗辊;31、冲洗壳体;32、喷头;33、电热板;34、升降块;35、升降电机;36、升降螺杆;37、刮料壳体;38、吸附孔;39、刮料水泵;40、抽料管;41、弹簧;42、刮板;43、喷水泵;44、喷水管;45、喷水筒;46、喷射器;47、旋转筒;48、轴承;49、从动齿轮;50、主动齿轮;51、旋转电机。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例1

参照图1-8,本发明提供一种带有清洁组件的电解铜箔生产设备,包括:机架1,机架1的顶部的设置有电解槽2,电解槽2顶面开设有电解池3,电解池3设置为半圆形结构,电解池3底部设置有供料装置,电解槽2顶面两侧分别设置有出料装置,电解池3内壁上固接有阳极板4,电解槽2顶面固接有处理壳体5,处理壳体5内腔两相对内壁分别设置有一个定位板6,且两定位板6对称设置,处理壳体5内的两定位板6之间分别设置有阴极辊7、挤水装置、清理装置和剥离装置,处理壳体5外壁上滑动接触有驱动板8,阴极辊7的一端与其中一定位板6底部转动连接,阴极辊7的另一端贯穿另一定位板6底部且固接有驱动电机9,驱动电机9固接在驱动板8上,两定位板6和驱动板8顶面固接有连接板10,挤水装置和剥离装置与阴极辊7外壁滑动接触,处理壳体5侧面开设有定位孔,定位孔内设置有定位装置,处理壳体5侧面固接有张紧装置,处理壳体5外壁底部设置有水洗装置,远离驱动板8的定位板6侧面固接有升降块34,处理壳体5侧面固接有升降电机35,升降电机35输出端固接有升降螺杆36,升降螺杆36贯穿升降块34且与升降块34通过螺纹连接,处理壳体5外壁上开设有与升降块34相适配的升降孔,所制得铜箔附着在阴极辊7外壁上且依次通过剥离装置、定位装置、张紧装置和水洗装置后进行收卷。

设置的供料装置位于电解池3的底部,出料装置位于电解池3的顶部,这样的设置可以实现阴极辊7在进行铜离子吸附过程中,其周边的硫酸铜溶液始终处于饱和状态,提高铜箔制备效率,同时保证铜箔制备的规格不变,厚度不变,提高产品的质量,设置的定位板6与驱动板8将阴极辊7、挤水装置、清理装置和剥离装置进行配合,实现其整体的升降,可以调控阴极辊7在电解液中的位置对铜箔生产规格进行调控,提高了整体性,设置的挤水装置可以将附着在铜箔上的硫酸筒溶液挤出,进行初步清理,设置的清理机构对铜箔进行喷水,可以将残留的硫酸铜溶液彻底清除,避免硫酸铜对铜箔造成影响,设置的连接板10将定位板6和驱动板8进行连接,使其成为一个整体,提高整体联动性,设置升降电机35驱动升降螺杆36进行转动,驱动定位板6进行上下浮动,进而调整阴极辊7的位置,达到调整铜箔规格的效果。

进一步优化方案,挤水装置包括挤水辊14,挤水辊14的一端与其中一定位板6转动连接,挤水辊14的另一端贯穿另一定位板6且固接有挤水电机15,挤水电机15固接在驱动板8上,挤水辊14上设置有橡胶层16,是橡胶层16外壁与阴极辊7外壁滑动接触。设置橡胶层16可以对铜箔起到弹性挤压的效果,增强去除效率。

进一步优化方案,清理装置包括清理管17,清理管17一端与其中一定位板6固接,清理管17的另一端贯穿另一定位板6和驱动板8并通过软管连通有水箱18,水箱18固接在处理壳体5侧面顶部,清理管17上连通有清理水泵19,清理水泵19固接在水箱18底面,清理管17管壁上连通有若干喷嘴20,喷嘴20朝向铜箔方向。

进一步优化方案,剥离装置包括剥离辊21,剥离辊21一端与其中一定位板6转动连接,剥离辊21的另一端贯穿另一定位板6且固接有剥离电机22,剥离电机22固接在驱动板8上,剥离辊21外壁与阴极辊7外壁滑动接触,铜箔附着在剥离辊21上,驱动板8和与其靠近的定位板6之间的处理壳体5外壁上开设有与驱动电机9输出端、挤水电机15输出端、清理管17和剥离电机22输出端相适配的条形孔。

处理壳体5外壁上开设有与驱动电机9输出端、挤水电机15输出端、清理管17和剥离电机22输出端相适配的条形孔,可以保证在升降过程的进行。

进一步优化方案,水洗装置包括水洗壳体29,水洗壳体29固接在处理壳体5外壁底部,水洗壳体29两相对内壁底部之间转动连接有水洗辊30,水洗辊30外壁与铜箔滑动接触,水洗壳体29顶部两冲洗壳体31,冲洗壳体31两端分别与水洗壳体29两相对内壁固接,两冲洗壳体31相对侧面上分别连通有若干喷头32,冲洗壳体31的一端连通有接水管的一端,接水管的另一端贯穿水洗壳体29连通外界水源,水洗壳体29上方设置有两电热板33,两电热板33两端分别与水洗壳体29两相对内壁固接,电热板33电性连接有外界电源,铜箔依次通过两冲洗壳体31和两电热板33后进行收卷。

设置的冲洗壳体31可以对铜箔两侧均进行冲洗,避免残留死角的产生,提高清洁度,同时喷出的水可以回流到水洗壳体29内,避免水的飞溅,造成设备的损坏。

进一步优化方案,供料装置包括供料泵11,供料泵11固接在电解槽2底面,电解池3底面开设有条形槽12,供料泵11的进料端用于供给制备好的硫酸铜溶液,供料泵11的输出端贯穿电解槽2与条形槽12连通。

设置的条形槽12可以对进入的硫酸铜溶液起到聚集的效果,使硫酸铜在电解池3的水平方向上保持浓度稳定。

进一步优化方案,出料装置包括出料水泵13,出料水泵13固接在电解槽2侧面顶部,出料水泵13的输入端连通电解池3顶部,出料水泵13的输出端连通废水池。

进一步优化方案,定位装置包括两个定位辊23,两定位辊23的两端分别与定位孔两相对内壁转动连接,两定位辊23滑动接触,铜箔位于两定位辊23之间。

设置的定位辊23与张紧装置接近,可以起到对铜箔未张紧端定位的作用。

进一步优化方案,张紧装置包括张紧座24,张紧座24固接在处理壳体5侧面,张紧座24底面固接有张紧气缸,张紧气缸输出端贯穿张紧座24固接有张紧板26,张紧板26顶面两侧分别固接有转动座27,两转动座27之间转动连接有张紧辊28,铜箔底面与张紧辊28周面滑动接触。

一种带有清洁组件的电解铜箔生产工艺,包括如下步骤:

依照硫酸浓度60-110g/L,铜离子浓度60-90g/L制备硫酸铜溶液;

通过供料装置将硫酸铜溶液通入到电解池3内,同时对阳极板4和阴极辊7进行通电,同步开启出料装置;

开启驱动电机9驱动阴极辊7开始转动,阴极辊7处于电解液内的表面不断结晶出铜箔;

开启挤水电机15,驱动挤水辊14与阴极辊7同步转动,将附着在铜箔上的硫酸铜溶液进行挤压使其回流至电解池3内;

开启清理水泵19,将水箱18中的水抽送至清理管17内,由喷嘴20喷出,将残余硫酸铜溶液进行冲洗;

开启剥离电机22,带动剥离辊21进行转动将阴极辊7上铜箔剥离至剥离辊21上;

定位辊23对铜箔起到定位作用,配合张紧气缸驱动张紧辊28上下浮动进行调节后定位,对铜箔进行张紧;

将铜箔通入水洗装置中进行水洗和烘干,完成进行收卷。

实施例2

参照图9-10,本实施例提供了刮料装置,刮料装置包括刮料壳体37,刮料壳体37两端固接两定位板6上,刮料壳体37内开设有空腔,刮料壳体37内壁上开设有若干吸附孔38,若干吸附孔38与空腔连通,刮料壳体37顶部固接有刮料水泵39,刮料水泵39输入端与空腔连通,刮料水泵39输出端连通有抽料管40一端,抽料管40另一端贯穿处理壳体5连通有废料池,刮料壳体37内腔顶面固接的弹簧41,弹簧41的底面固接有刮板42,刮板42底面设置为弧形结构且与阴极辊7外壁贴附,刮板42的一端设置为倾斜设置;通过刮板42将附着在阴极辊7上残余铜箔进行清除,保证阴极辊7表面的光滑程度,可以提高电解铜箔的平整度。

实施例3

参照图11-12,本实施例提供喷水装置,喷水装置包括喷水泵43,喷水泵43固接在处理壳体5顶面,喷水泵43的输入端连通外界水源,喷水泵43的输出端连通有喷水管44,喷水管44固接在处理壳体5内腔顶面,喷水管44外套设有喷水筒45,喷水筒45底面连通有喷射器46,喷水筒45外套设有旋转筒47,喷水筒45与旋转筒47通过螺纹连接,旋转筒47顶部外壁通过轴承48与处理壳体5内腔顶面转动连接,旋转筒47外壁固接有从动齿轮49,从动齿轮49啮合主动齿轮50,处理壳体5顶面固接有旋转电机51,旋转电机51输出端贯穿处理壳体5顶面与主动齿轮50顶面固接,喷水管44设置为矩形结构,喷水筒45内腔设置为与喷水管44相适配的矩形结构;设置喷水装置可以使附着在阴极辊7上的铜箔残渣清理更加高效,同时实现彻底清理,为了适应阴极辊7的升降,将喷射器46设置为可升降的,提高了适应性。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种带有清洁组件的电解铜箔生产设备及其生产工艺

- 一种电解铜箔用添加剂、电解铜箔生产工艺和电解铜箔