一种多晶硅尾气回收吸收液的阶梯控制工艺及系统

文献发布时间:2023-06-19 13:46:35

技术领域

本发明具体涉及一种多晶硅尾气回收吸收液的阶梯控制工艺及系统。

背景技术

随着多晶硅企业生产工艺的日趋成熟,其工艺的先进性与能耗指标都已达到现阶段的顶峰状态。为了提升企业在行业内的竞争力,提高企业的生命力,需要不断的优化生产工艺、节能降耗,保障企业生产工艺最先进、成本最低,才能达到行业标杆,领先于其他多晶硅企业。

目前,大部分多晶硅企业的尾气回收工序都采用改良西门子法对还原尾气进行回收利用。改良西门子法中将还原尾气中经过低压多级冷凝后的气相部分,采用压缩机升压,并送入HCL吸收塔中,在高压低温工况下采用吸收液吸收掉气相中的大部分HCL及痕量杂质,起到初步纯化氢气的目的。经过初步纯化的氢气继续送入下游吸附塔二次纯化得到纯净的氢气,然后送至还原工序循环利用。液相部分送至下游HCL解析塔,解析掉液相中的HCL及痕量杂质后,作为吸收液循环利用,多余部分液相采出送至精馏工序继续分离。

由于还原工序送来的还原尾气量随着还原炉的开停变化,是一个动态变化的过程,而HCL吸收塔吸收液则是采用与最大还原尾气量匹配的吸收液流量进行固定控制。因此当还原实际尾气量小于最大量时,而HCL吸收塔吸收液流量仍然控制的是与最大还原尾气量相匹配的流量,这样就会造成吸收液富余,增加系统能源单耗,无法达到精准控制,节能降耗的目的。

有鉴于此,本发明提出一种新的多晶硅尾气回收吸收液的阶梯控制工艺及系统,可以实现精准控制,节能降耗。

发明内容

本发明的目的在于提供一种多晶硅尾气回收吸收液的阶梯控制工艺,采用ASPEN软件模拟,结合实际运行工况,在还原尾气流量变化的同时保证外送氢气质量的前提下,找出与实际还原尾气量相匹配的HCL吸收塔吸收液流量,进行阶梯控制,从而达到精准控制,节能降耗的目的。

为了实现上述目的,所采用的技术方案为:

一种多晶硅尾气回收吸收液的阶梯控制工艺,包括以下步骤:

将尾气通过HCL吸收塔吸收后,塔顶气相进行二次纯化;

所述的HCL吸收塔中的吸收液依次通过HCL吸收塔底换热器、HCL解析塔底换热器来升温后,通过HCL解析塔中解析HCL;

将所述的HCL解析塔中的塔釜液依次通过所述的HCL解析塔底换热器、循环水、所述的HCL吸收塔底换热器、HCL吸收塔的塔顶冷却器降温后,进入所述的HCL吸收塔作为吸收液。

进一步地,所述的尾气为还原工序中还原尾气经过多级冷凝工序后的尾气。

进一步地,所述的HCL解析塔中的塔釜液经循环水降温后,通过HCL解析塔底泵输送至所述的HCL吸收塔底换热器。

进一步地,所述的HCL解析塔中的塔釜液在维持吸收液流量后有富余液相时,在经过循环水1降温后,富余液相采出送至下游精馏工序继续分离。

进一步地,所述的HCL解析塔的塔顶气相送入后续工序冷凝分离。

进一步地,所述的HCL吸收塔的塔顶冷却器中采用三氟甲烷进行降温。

本发明的另一个目的在于提供一种多晶硅尾气回收吸收液的系统,实现回收过程的动态进行,升温与降温过程同时进行,达到经济效果最大化。

为了实现上述目的,所采用的技术方案为:

一种多晶硅尾气回收吸收液的系统,所述的系统包括:HCL吸收塔、HCL吸收塔底换热器、HCL解析塔底换热器、HCL解析塔、HCL精馏塔底冷却器、HCL解析塔底泵、HCL吸收塔顶冷却器、HCL解析塔底冷却器;

其中,所述的HCL吸收塔的塔顶设置有冷却器;

所述的HCL吸收塔的塔底、HCL吸收塔底换热器、HCL解析塔底换热器、HCL解析塔依次连通,用于解析HCL;

所述的HCL解析塔的塔底、HCL解析塔底换热器、HCL解析塔底冷却器、HCL解析塔底泵、HCL吸收塔底换热器、HCL吸收塔的塔顶冷却器依次连通,用于对所述的HCL解析塔的塔釜液进行降温。

与现有技术相比,本发明的有益效果在于:

本发明的技术方案,在还原工序送来的还原尾气量发生变化时,根据实际气量,对应进行HCL吸收塔吸收液流量梯度控制,当进入HCL吸收塔的吸收液流量降低,及满足进入HCL吸收塔吸收液温度所需的制冷剂三氟甲烷消耗量也一并降低,而三氟甲烷是通过冷冻系统消耗电能来循环使用的,也就是说通过HCL吸收塔吸收液流量的阶梯控制,可以达到降低多晶硅生产尾气回收高压低温吸收系统能耗的目的。

附图说明

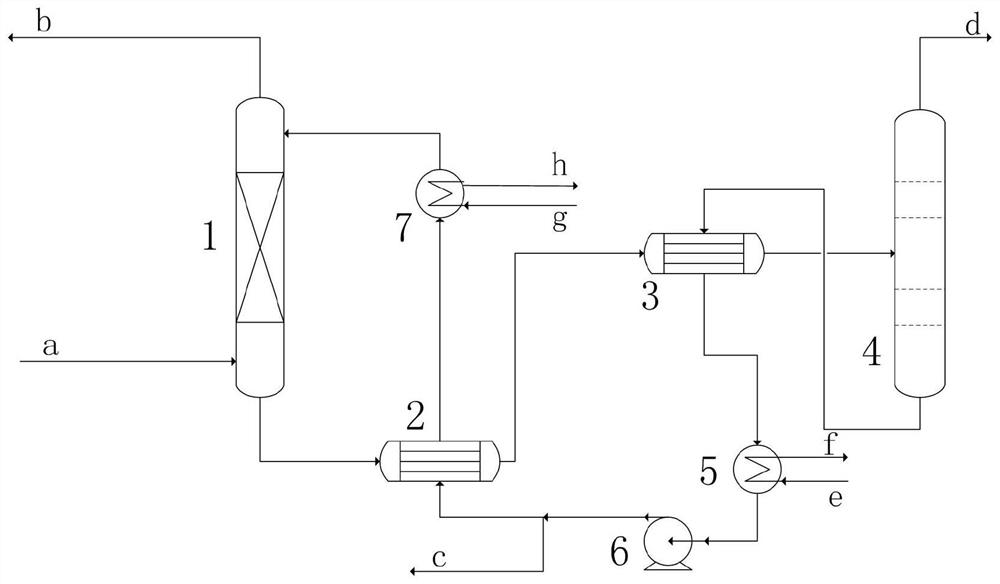

图1为本发明技术方案的流程示意图;其中,1为HCL吸收塔,2为HCL吸收塔底换热器,3为HCL解析塔底换热器,4为HCL解析塔,5为HCL精馏塔底冷却器,6为HCL解析塔底泵,7为HCL吸收塔顶冷却器,a为还原尾气,b为HCL吸收塔顶气相,c为富余液相,d为HCL解析塔顶气相,e/f为循环水,g/h为三氟甲烷。

具体实施方式

为了进一步阐述本发明一种多晶硅尾气回收吸收液的阶梯控制工艺,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种多晶硅尾气回收吸收液的阶梯控制工艺,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

下面将结合具体的实施例,结合图1的流程图所示,对本发明一种多晶硅尾气回收吸收液的阶梯控制工艺做进一步的详细介绍:

本发明的技术方案为:

一种多晶硅尾气回收吸收液的阶梯控制工艺,包括以下步骤:

将尾气通过HCL吸收塔吸收后,塔顶气相进行二次纯化;

所述的HCL吸收塔中的吸收液依次通过HCL吸收塔底换热器、HCL解析塔底换热器来升温后,通过HCL解析塔中解析HCL;

将所述的HCL解析塔中的塔釜液依次通过所述的HCL解析塔底换热器、循环水、所述的HCL吸收塔底换热器、HCL吸收塔的塔顶冷却器降温后,进入所述的HCL吸收塔作为吸收液。

优选地,所述的尾气为还原工序中还原尾气经过多级冷凝工序后的尾气。

优选地,所述的HCL解析塔中的塔釜液经循环水降温后,通过HCL解析塔底泵输送至所述的HCL吸收塔底换热器。

优选地,所述的HCL解析塔中的塔釜液在维持吸收液流量后有富余液相时,在经过循环水1降温后,富余液相采出送至下游精馏工序继续分离。

优选地,所述的HCL解析塔的塔顶气相送入后续工序冷凝分离。

优选地,所述的HCL吸收塔的塔顶冷却器中采用三氟甲烷进行降温。

一种多晶硅尾气回收吸收液的系统,所述的系统包括:HCL吸收塔、HCL吸收塔底换热器、HCL解析塔底换热器、HCL解析塔、HCL精馏塔底冷却器、HCL解析塔底泵、HCL吸收塔顶冷却器、HCL解析塔底冷却器;

其中,所述的HCL吸收塔的塔顶设置有冷却器;

所述的HCL吸收塔的塔底、HCL吸收塔底换热器、HCL解析塔底换热器、HCL解析塔依次连通,用于解析HCL;

所述的HCL解析塔的塔底、HCL解析塔底换热器、HCL解析塔底冷却器、HCL解析塔底泵、HCL吸收塔底换热器、HCL吸收塔的塔顶冷却器依次连通,用于对所述的HCL解析塔的塔釜液进行降温。

实施例1.

工艺流程图如图1所示,还原尾气高压低温吸收工艺的具体操作步骤如下:

来自还原工序的还原尾气在低压多级冷凝工序后,通过压缩机加压后的还原尾气(a)由HCL吸收塔(1)底部进入,与HCL吸收塔顶部进入的吸收液充分接触后,吸收掉还原尾气中大部分HCL及痕量杂质,从HCL吸收塔顶采出气相(b)送至下游吸附系统进行二次纯化。

HCL吸收塔底富含HCL的吸收液进入HCL吸收塔底换热器(2)中回收其中的冷量,再依次进入HCL解析塔底换热器(3)、HCL解析塔(4),在进行换热回收其中的热量的同时,在HCL解析塔(4)解析掉吸收液中的HCL,

HCL解析塔(4)的塔釜液进入HCL解析塔底换热器(3),经过HCL解析塔底换热器(3)回收热量后的解析塔釜液相进入HCL解析塔底冷却器(5)中,经循环水(e/f)冷却后,用HCL解析塔底泵(6)加压后送入HCL吸收塔底换热器(2)中,回收HCL吸收塔塔釜液相中冷量。再进入HCL吸收塔顶冷却器(7)中,用三氟甲烷(g/h)降温,最后进入HCL吸收塔吸收还原尾气中的HCL及痕量杂质。

HCL解析塔塔釜在维持吸收液流量后富余液相(c)采出送至下游精馏工序继续分离,HCL解析塔顶气相(d)继续送入后续工序冷凝分离。

实施例2.

采用ASPEN分别对还原尾气量的100%、80%、60%三个梯度进行模拟,结合尾气回收装置实际运行工况,在保证外送氢气质量不变的前提下,得到三个梯度的吸收液流量,用于实际生产中进行阶梯控制。具体操作步骤如下:

(1)100%还原尾气量吸收工序模拟

来自还原工序还原尾气量(100%负荷)进入尾气回收装置低压冷凝段冷凝后,气相经过压缩机升压后状态为7.73T/h、-50℃,进入HCL吸收塔采用吸收液(180T/h、-50℃)吸收掉其中的HCL与痕量杂质,HCL吸收塔塔顶气相(其中HCL含量:0.05%)送至下游吸附系统进行二次纯化。

HCL吸收塔底富含HCL的吸收液(181.1T/h、-47.3℃)进入HCL吸收塔底换热器中,回收其中的冷量,升温至20℃;再进入HCL解析塔底换热器进行换热回收其中的热量,升温至71.2℃后,进入HCL解析塔(塔釜液体107.3℃),通过HCL解析塔解析掉HCL。

HCL解析塔的塔釜液进入HCL解析塔底换热器,经过HCL解析塔底换热器回收热量,解析塔釜液相降至60℃后;进入HCL解析塔底冷却器中经循环水冷却至35℃,用HCL解析塔底泵加压后;送入HCL吸收塔底换热器中,回收塔釜液相中热量,降温至-30.8℃,再进入HCL吸收塔顶冷却器中,用三氟甲烷降温至-50℃(HCL吸收塔顶冷却器消耗三氟甲烷冷量769.8KW),最后进入HCL吸收塔吸收还原尾气中的HCL及痕量杂质。HCL解析塔塔釜液在维持吸收液流量后,富余液相采出送至下游精馏工序继续分离,HCL解析塔顶气相继续送入后续工序冷凝分离。

(2)80%还原尾气量吸收工序模拟

来自还原工序还原尾气量(80%负荷)进入尾气回收装置低压冷凝段冷凝后,气相经过压缩机升压后状态为6.2T/h、-50℃,进入HCL吸收塔采用吸收液(143T/h、-50℃)吸收掉其中的HCL与痕量杂质,HCL吸收塔塔顶气相(其中HCL含量:0.05%)送至下游吸附系统进行二次纯化。

HCL吸收塔底富含HCL的吸收液(143.9T/h、-47.3℃)进入HCL吸收塔底换热器中,回收其中的冷量,升温至20℃;再进入HCL解析塔底换热器进行换热回收其中的热量,升温至71.0℃后,进入HCL解析塔(塔釜液体107.3℃),通过HCL解析塔解析掉HCL。

HCL解析塔的塔釜液进入HCL解析塔底换热器,经过HCL解析塔底换热器回收热量,解析塔釜液相降至60℃后;进入HCL解析塔底冷却器中经循环水冷却至35℃,用HCL解析塔底泵加压后;送入HCL吸收塔底换热器中,回收塔釜液相中热量,降温至-30.8℃,再进入HCL吸收塔顶冷却器中,用三氟甲烷降温至-50℃(HCL吸收塔顶冷却器消耗三氟甲烷冷量612.9KW),最后进入HCL吸收塔吸收还原尾气中的HCL及痕量杂质。HCL解析塔塔釜在维持吸收液流量后,富余液相采出送至下游精馏工序继续分离,HCL解析塔顶气相继续送入后续工序冷凝分离。

(3)60%还原尾气量吸收工序模拟

来自还原工序还原尾气量(60%负荷)进入尾气回收装置低压冷凝段冷凝后,气相经过压缩机升压后状态为4.6T/h、-50℃,进入HCL吸收塔采用吸收液(108T/h、-50℃)吸收掉其中的HCL与痕量杂质,HCL吸收塔塔顶气相(其中HCL含量:0.05%)送至下游吸附系统进行二次纯化。

HCL吸收塔底富含HCL的吸收液(108.7T/h、-47.3℃)进入HCL吸收塔底换热器中,回收其中的冷量,升温至20℃;再进入HCL解析塔底换热器进行换热回收其中的热量,升温至71.1℃后,进入HCL解析塔(塔釜液体107.3℃),通过HCL解析塔解析掉HCL。

HCL解析塔的塔釜液进入HCL解析塔底换热器,经过HCL解析塔底换热器回收热量,解析塔釜液相降至60℃后;进入HCL解析塔底冷却器中经循环水冷却至35℃,用HCL解析塔底泵加压后;送入HCL吸收塔底换热器中,回收塔釜液相中热量,降温至-30.8℃,再进入HCL吸收塔顶冷却器中,用三氟甲烷降温至-50℃(HCL吸收塔顶冷却器消耗三氟甲烷冷量464.3KW),最后进入HCL吸收塔吸收还原尾气中的HCL及痕量杂质。HCL解析塔塔釜在维持吸收液流量后,富余液相采出送至下游精馏工序继续分离,HCL解析塔顶气相继续送入后续工序冷凝分离。

(4)三个梯度吸收液流量及能耗对比,结果见表1。

表1

由上表中可以看出,当来自上游还原尾气100%负荷时,尾气回收装置传统的高压低温吸收工序中HCL吸收塔吸收液流量控制方式为采用额定的180T/h,需要消耗三氟甲烷冷量769.8KW/h。按照阶梯方式控制及当还原尾气流量≤最大负荷的60%时,控制HCL吸收塔吸收液流量为108T/h,就能满足HCL吸收要求,此阶段只需消耗三氟甲烷冷量464.3KW/h;当最大负荷的60%<还原尾气流量≤最大负荷的80%时,控制HCL吸收塔吸收液流量为143T/h,就能满足HCL吸收要求,此阶段只需消耗三氟甲烷冷量612.9KW/h;当还原尾气流量>最大负荷的80%时,控制HCL吸收塔吸收液流量为180T/h,就能满足HCL吸收要求,此阶段只需消耗三氟甲烷冷量769.8KW/h。通过此阶梯控制方式,可以明显降低多晶硅生产中尾气回收装置高压低温吸收工序中的三氟甲烷冷量需求,起到精准控制,节能降耗的目的。

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围内。