静电电容式压力传感器

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及压力传感器,尤其涉及一种粘接剂层对由发泡片构成的弹性体层的粘接力充分的静电电容式压力传感器。

背景技术

近年来,提出了一种压力传感器,组装在智能手机、平板终端、移动电话机、笔记本型PC、便携式游戏机、电子词典、电视装置、汽车导航系统、车载显示面板等各种电子设备中使用,其检测输入到操作面的按压力,并进行任意动作。

例如,在专利文献1中公开了一种静电电容式压力传感器,其具备:第一电极片,其在第一绝缘片上形成有第一电极层;第二电极片,其在第二绝缘片上形成有第二电极层;以及弹性体层,其夹持于第一电极片和第二电极片之间,第一电极片或第二电极片被按压时,根据与第一电极层和第二电极层之间的距离变化相应的第一电极层和第二电极层之间的电容变化来检测按压力。

专利文献1:日本特开2018-22225号公报

发明内容

但是,在上述构成的静电电容式压力传感器中,当使用发泡片作为弹性体层的材料时,即使分别在弹性体层的第一电极片侧的面及第二电极片侧的面设置粘接剂层,有时粘接剂层对弹性体层的粘接力也不够充分。

此时,电极片可能会从弹性体层部分剥离,使得按压侧的电极片的电极不会随着弹性体层的变形而一体地移动,因此导致压力传感器无法准确地检测出压力。

因此,本发明的目的在于提供一种粘接剂层对由发泡片构成的弹性体层的粘接力充分的静电电容式压力传感器。

下面,作为用于解决课题的手段,对多个方式进行说明。这些方式可以根据需要任意组合。

本发明的静电电容式压力传感器具备:第一电极片,在第一绝缘片上形成有第一电极层;第二电极片,在第二绝缘片上形成有第二电极层;弹性体层,由分散有平均气泡直径为2~40μm的气泡的发泡片形成,并且夹持于第一电极片和第二电极片之间;以及粘接剂层,分别形成于弹性体层的第一电极片侧的面及第二电极片侧的面。

本发明人认为,现有技术的粘接剂层对弹性体层的粘接力低的原因是在构成弹性体层的发泡片的表面气泡大量开口。即,在弹性体层表面开口的气泡是固化前的粘接剂层的粘接剂渗入弹性体层的入口,粘接剂层的粘接剂从该入口渗入弹性体层内,使得粘接剂层整体的膜厚度相应地变薄。其结果是,粘接剂层对弹性体层的粘接力不够充分。

因此,对于发泡片的气泡,通过使其为平均气泡直径为2~40μm的微细气泡,使得即使气泡在弹性体层表面开口,也不会因粘接剂从开口的气泡渗入弹性体层而造成粘接剂层整体的膜厚度变薄。因此,粘接剂层对弹性体层的粘接力充分。

因此,关于本发明的静电电容式压力传感器,其电极片不会从弹性体层部分剥离,其结果是,不存在按压侧的电极片的电极不会随着弹性体层的变形而一体地活动的情况,因此压力传感器能够准确地检测出压力。

另外,也不会因粘接剂层的粘接剂渗入弹性体层而改变弹性体层的发泡结构,弹性体层进行规定的弹性变形,因此压力传感器1仍然能够正确地检测出压力。

作为一个方式,优选气泡中95%以上气泡直径为50μm以下。

根据上述构成,即使气泡在弹性体层表面开口,这些气泡41中的大部分也不会向大于平均气泡直径上限的方向极端分散,因此能够进一步抑制粘接剂层整体的膜厚度减少,粘接剂层对弹性体层的粘接力更可靠。

作为一个方式,优选距发泡片的表面的深度20μm处的表层区域中的Vg/(Vp+Vg)小于比所述发泡片的表层区域深的内部区域中的Vg/(Vp+Vg)的二分之一,

Vg:单位体积所含的气泡内气体的体积,

Vp:无气泡部分的单位体积所含的塑料的体积。

根据上述构成,弹性体层形成以表膜覆盖发泡片的表面的结构,因此不会发生粘接剂自身渗入气泡。

另外,作为一个方式,优选气泡为连续气泡。

若气泡为独立气泡,则在进行按压输入时,气泡内的空气没有逃逸场所,气泡有可能破裂。当气泡破裂,弹性体层中的气泡的存在状态随时间变化。即,按压输入时的弹性体层的变形程度发生变化,压力传感器的灵敏度变得不恒定。

与此相对,若气泡为连续气泡,则在进行按压输入时,气泡内的空气有逃逸场所,因此能够避免气泡破裂。因此,弹性体层中的气泡的存在状态不随时间变化,能够维持压力传感器的灵敏度恒定。

另外,作为一个方式,优选粘接剂层所用的粘接剂的固化前的粘度为10~200PaS。

根据上述构成,即使气泡在弹性体层表面开口,由于固化前的粘度高,因此能够抑制粘接剂从开口的气泡渗入弹性体层。因此,粘接剂层对弹性体层的粘接力充分。

另外,作为一个方式,优选粘接剂为热固化型粘接剂。

根据上述构成,即使电极片具有不透明部分,粘接剂层也得以均匀固化。此外,粘接剂的丝网印刷适应性也优异。

另外,作为一个方式,优选发泡片材由有机硅树脂形成。

根据上述构成,按压解除后的弹性体层的复原性变好。而且,不易因压力传感器使用时的温度变化等而引起变形程度不均,能够维持压力传感器的灵敏度恒定。

作为一个方式,优选发泡片的厚度为50μm~200μm。

根据上述构成,能够得到灵敏度足够的压力传感器。

本发明的压力传感器,其粘接剂层对由发泡片构成的弹性体层的粘接力是充分的。

附图说明

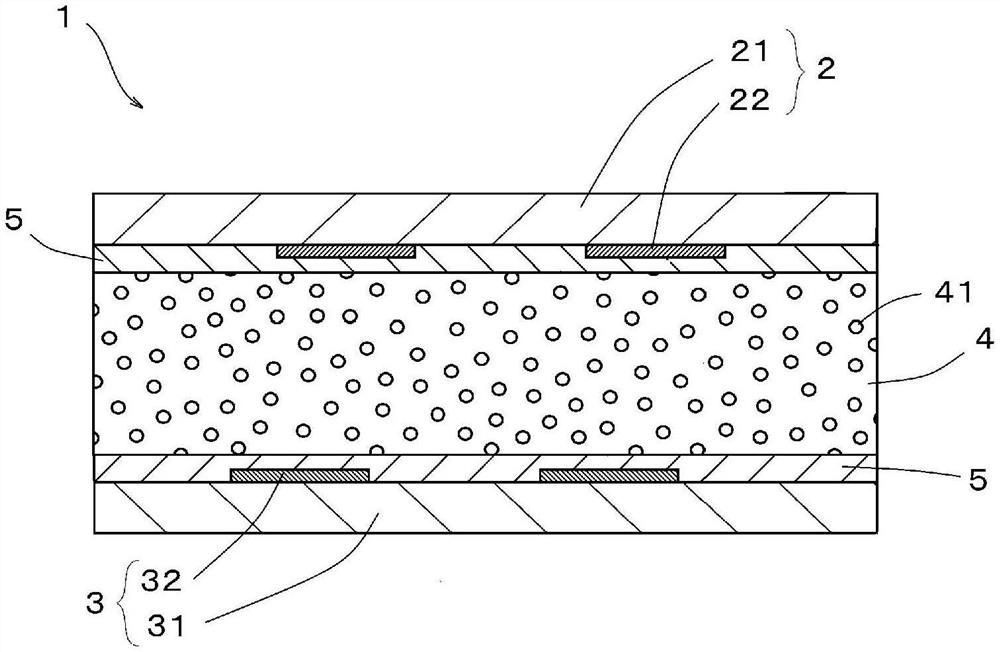

图1是示出本发明的压力传感器的一例的剖视图。

图2是示出本发明的压力传感器的弹性体层表面的一例的剖视图。

具体实施方式

下面,基于附图对本发明的静电电容式压力传感器进行说明。需要说明的是,针对本发明提出的附图是为了便于理解而示意性地描绘的。另外,有时为了便于理解图,在各图的说明中与先前说明的图重复的部分会省略一部分或简化。

(1)压力传感器的基本结构和检测原理

压力传感器1具备:第一电极片2,其在第一绝缘片21上形成有第一电极层22;第二电极片3,其在第二绝缘片31上形成有第二电极层32;弹性体层4,其由发泡片构成,并且夹持于第一电极片2和第二电极片3之间;以及粘接剂层5、5,其分别形成于弹性体层4的第一电极片2侧的面及第二电极片3侧的面(参照图1)。

在图1所示的压力传感器1的示例中,第二电极片3上依次层叠有弹性体层4、第一电极片2。

由上述构成组成的压力传感器1例如放置在覆盖显示装置的显示面的玻璃板上,被用作静电电容式压力传感器。

其检测原理如下:即,对成为前表面的第一电极片2垂直地施加压力作为按压力,则弹性体层4在垂直方向上变形,使得第一电极片2的第一电极层22接近第二电极片3的第二电极层32,电极间距离减少。由于静电电容与电极间距离成反比,静电电容增加。通过测量、换算该静电电容的增加量,能够检测出压力传感器1的厚度方向的压力。

另外,按压力也可以是在与压力传感器1的水平面平行的方向上作用的剪切力。

例如,若用于检测轮胎的剪切力,则压力传感器1直接放置在路面上或隔着硬板间接载置在路面上来使用。

其检测原理如下:即,若在与成为前表面的第一电极片2的水平面平行的方向上施加剪切力作为按压力,则弹性体层4以第一电极片2在水平方向上移动的方式变形。其结果是,第一电极层22移动时,第一电极片2的第一电极层22与第二电极片3的第二电极层32的重叠面积发生变化。电极的重叠面积在与剪切力相同的方向上增大,并且在相反的方向上减小。由于静电电容与电极的重叠面积成比例,因此静电电容增减。通过该静电电容的增减来判别剪切力的方向,从力的方向的电极的静电电容中减去反向的电极的静电电容,从而压力传感器1能够检测出剪切力。

(2)第一电极片

如上所述,第一电极片2在第一绝缘片21上形成有第一电极层22。在图1所示的示例中,第一绝缘片21的下表面,即弹性体层4侧的面成为第一电极层22的形成面。

第一绝缘片21支承第一电极层22。

第一绝缘片21的材料没有特别限定,例如可举出聚对苯二甲酸乙二醇酯树脂(PET)、氨基甲酸酯树脂、硅树脂等。

第一电极层22的材质没有特别限定,例如除了金、银、铜、铂、钯、铝、铑等金属膜之外,还可以举出使这些金属粒子分散于树脂粘合剂的导电糊料膜或聚己基噻吩、聚二辛基芴、并五苯、四苯基卟啉等有机半导体等。

当为前者时,第一电极层22的制造方法可以举出用电镀法、溅射法、真空蒸镀法、离子镀膜法等全面形成导电膜后通过蚀刻形成图案的方法,当为后者时,第一电极层22的制造方法可以举出用丝网、凹版、胶版等印刷法等直接形成图案的方法。

第一电极层22可以仅为一层,也可以由两层以上的多层构成。

作为第一电极层22的图案,可以是圆状、角状、线状等任意形状。

第一电极层22的厚度可以在0.1μm~100μm的范围内适当选择。

从各个第一电极层22处连接布线图案,与位于外部的控制器电连接。

(3)第二电极片

如上所述,第二电极片3在第二绝缘片31上形成有第二电极层32。在图1所示的示例中,第二绝缘片31的上表面,即弹性体层4侧的面成为第二电极层32的形成面。

第二绝缘片31支承第二电极层32。

第二绝缘片31没有特别限定,例如可举出聚对苯二甲酸乙二醇酯树脂(PET)、氨基甲酸酯树脂、硅树脂等。

第二电极层32的材质没有特别限定,例如除了金、银、铜、铂、钯、铝、铑等金属膜之外,还可以举出使这些金属粒子分散于树脂粘合剂的导电糊料膜或聚己基噻吩、聚二辛基芴、并五苯、四苯基卟啉等有机半导体等。

当为前者时,第二电极层32的制造方法可以举出用电镀法、溅射法、真空蒸镀法、离子镀膜法等全面形成导电膜后通过蚀刻形成图案的方法,当为后者时,第二电极层32的制造方法可以举出用丝网、凹版、胶版等印刷法等直接形成图案的方法。

第二电极层32可以仅为一层,也可以由两层以上的多层构成。

作为第二电极层32的图案,可以是圆状、角状、线状等任意形状。需要说明的是,当用于垂直方向的压力检测时,第一电极层22和第二电极层32的重叠面积并不重要,因此第一电极层22和第二电极层32中的一方或双方可以全面地形成。

第二电极层32的厚度为可以在0.1μm~100μm的范围内适当选择。

从各个第二电极层32处连接布线图案,与位于外部的控制器电连接。而且,通过检测第一电极层22和第二电极层32之间产生的静电电容值的变化,能够计算出施加于压力传感器1的按压力。

(4)弹性体层

在本发明的压力传感器1中,构成弹性体层4的发泡片分散有平均气泡直径为2~40μm的气泡41。与以往的压力传感器在构成弹性体层4的发泡片中分散有平均气泡直径为100~1000μm的气泡相比,非常微细。

需要说明的是,发泡片的平均气泡直径可以通过对由截面观察得到的截面图像进行图像处理等方法来求出。

在截面观察中,通常采用通过切割样品而使截面开口,并利用光学显微镜或扫描电子显微镜进行观察的方法。图像处理软件可以使用市售的软件。另外,也可以从截面照片手动测量气泡直径并进行计算。当截面为椭圆时,可以将长径与短径之积的平方根作为气泡直径来处理。

这里,沿厚度方向在多处进行观察。

本发明的压力传感器1通过使构成弹性体层4的发泡片的平均气泡直径微细至2~40μm,即使气泡41在弹性体层4表面开口,也不会因固化前的粘接剂层5、5的粘接剂从开口的气泡41渗入弹性体层4而造成粘接剂层5、5整体的膜厚度过薄。因此,粘接剂层5、5对弹性体层4的粘接力充分。

因此,在压力传感器1中,电极片2、3也不会从弹性体层4部分剥离,其结果是,不存在按压侧的电极片2的电极22不会随着弹性体层4的变形而一体地移动的情况,因此能够准确地检测出压力。

另外,也不会因粘接剂层5、5的粘接剂渗入弹性体层4而改变弹性体层4的发泡结构,弹性体层4进行规定的弹性变形,因此压力传感器1仍然能够正确地检测出压力。

如果平均气泡直径超过40μm,则粘接剂渗入到在弹性体层4表面开口的气泡41中,粘接剂层5、5整体的膜厚度变得过薄,粘接剂层5、5对弹性体层4的粘接力变得不充分。若平均气泡直径不足2μm,则难以产生与按压力相应的充分的变形。更优选地,平均气泡直径为6~25μm,进一步优选地,平均气泡直径为6~12μm。

需要说明的是,在具有上述平均气泡直径的气泡41的发泡片中,优选分散的气泡41中的95%以上气泡直径为50μm以下。

即,即使气泡41在弹性体层4表面开口,这些气泡41中的大部分也不会向大于平均气泡直径上限的方向极端分散,因此能够进一步抑制粘接剂层5、5整体的膜厚度减少,粘接剂层5、5对弹性体层4的粘接力更可靠。

本发明的压力传感器1优选距构成弹性体层4的发泡片的表面的深度20μm处的表层区域中的Vg/(Vp+Vg)小于比发泡片的表层区域深的内部区域中的Vg/(Vp+Vg)的二分之一。

需要说明的是,Vg为单位体积所含的气泡内气体的体积,Vp为无气泡部分的单位体积所含的塑料的体积。这些体积可以通过截面观察求出。

表层区域满足上述关系,使得弹性体层4形成以表膜42覆盖发泡片的表面的结构(参照图2),因此不会发生粘接剂层5、5的粘接剂自身渗入气泡41。需要说明的是,图中,表膜42是从弹性体层4表面至虚线所示的深度的区域,表膜42中的气泡极其微细,因此将其省略而描绘。

另外,对于构成弹性体层4的发泡片,本发明的压力传感器1可以以独立气泡形成气泡41,也可以以连续气泡形成气泡41。

但是,独立气泡的气泡41分别被树脂的膜封闭,其中的空气不能逸出或移动。另一方面,连续气泡的气泡41相互连接,其中的空气也能够自由地移动。因此,用于压力传感器1时,更优选以连续气泡形成。

需要说明的是,图1和图2示意地描绘发泡片4,并不限于独立气泡。

即,若气泡41为独立气泡,则在进行按压输入时,气泡41内的空气没有逃逸场所,气泡41有可能破裂。当气泡41破裂,弹性体层4中的气泡41的存在状态随时间变化。即,按压输入时的弹性体层4的变形程度发生变化,压力传感器1的灵敏度变得不恒定。

与此相对,若气泡41为连续气泡,则在进行按压输入时,气泡41内的空气有逃逸场所,因此能够避免气泡41破裂。因此,弹性体层4中的气泡41的存在状态不随时间变化,能够维持压力传感器1的灵敏度恒定。

另外,作为构成弹性体层4的发泡片的材料,可以使用聚乙烯树脂、硅树脂、聚氨基甲酸酯树脂、其他天然橡胶或合成橡胶等各种橡胶等。

特别是,因按压解除后的弹性体层4的复原性良好,而优选硅树脂。另外,由于不易因压力传感器1使用时的温度变化等而引起弹性体层4的变形程度不均,能够维持压力传感器1的灵敏度恒定,因此优选硅树脂。

发泡片的制造方法可以举出将用热塑性树脂胶囊包裹偶氮二甲酰胺、碳酸氢盐等热分解型发泡剂或氟利昂、烃等而成的热膨胀性微胶囊发泡剂分散于所述树脂中,通过加热的珠粒发泡、间歇发泡、加压发泡、常压二次发泡、注射发泡、挤出发泡等成型方法进行制造的方法。

上述成型法中的注射发泡由于可以在与模具接触的部分形成不存在气泡41的固体表层,以被固体表层夹持的形式形成发泡芯层,因此适合于所述弹性体层4采取用表膜42覆盖发泡片的表面的结构的情况。

另外,本发明的压力传感器1优选构成弹性体层4的发泡片的厚度为50μm~500μm。更优选为50μm~200μm。

(5)粘接剂层

粘接剂层5是分别设置于弹性体层4的第一电极片3侧的面及第二电极片4侧的面,并将第一电极片3及第二电极片4与弹性体层4粘接的层。

如上所述,为了使粘接剂层5、5对弹性体层4的粘接力充分,需要使得即使气泡41在弹性体层4表面开口,也不会因粘接剂从开口的气泡41渗入弹性体层4而造成粘接剂层5、5整体的膜厚度变薄。因此,在上述“(4)弹性体层”中,对弹性体层4进行了各种研究。

除了热固化型粘接剂以外,粘接剂层5、5还可以使用UV固化型粘接剂或湿气固化型粘接剂。尤其优选使用热固化型粘接剂。

这是因为,当第一电极片3及第二电极片4在电极或与电极连接的布线等中具有不透明部分时,采用UV固化型粘接剂的话,粘接剂层5、5的固化会产生不均,而采用热固化型粘接剂的话,粘接剂层5会均匀固化。另外,与其他粘接剂相比,热固化型粘接剂的丝网印刷适应性也优异。

需要说明的是,在热固化型粘接剂的固化中要进行加热,但在以往的发泡片中,粘接剂层和发泡体之间或粘接剂层内会因加热新产生气泡,不能得到充分的粘接力。但是,如本发明的压力传感器1,构成弹性体层4的发泡片是平均气泡直径为2~40μm的微细气泡41,则发泡片内的气泡的热膨胀的影响少,粘接剂层和发泡体之间或粘接剂层内难以产生新的气泡,因此可得到充分的粘接力。

另外,粘接剂层5所使用的粘接剂的固化前的粘度优选为10~200PaS。

粘接剂层5所使用的粘接剂的固化前的粘度不足10PaS时,粘接剂从在弹性体层4表面开口的气泡41渗入弹性体层4,弹性体层4整体的厚度容易变薄。此外,粘接剂层5所使用的粘接剂的固化前的粘度超过200PaS时,难以均匀地涂布于粘接面。更优选的粘度为30~150PaS。

以上,对本发明的压力传感器1的一例进行了说明,但本发明的压力传感器1并不限定于上述构成。

例如,在图1所示的示例中,第一电极层22形成于第一绝缘片21的弹性体层4侧的面,第二电极层32形成于第二绝缘片31的弹性体层4侧的面,但并不限定于此。第一电极层22及第二电极层32中的一方或者双方也可以形成在与弹性体层4侧相反侧的面上。优选为图1所示的构成。这是因为,弹性体层4变形时,第一电极层22和第二电极层32之间的静电电容的变化较大。

另外,在图1所示的示例中,压力传感器1仅由第一电极片2、第二电极片3、夹持于第一电极片2和第二电极片3之间的弹性体层4以及其分别形成于弹性体层4的第一电极片2侧的面及第二电极片3侧的面的粘接剂层5、5构成,但并不限定于此。

例如,第一电极片2和第二电极片3之间也可以夹持有弹性体层4以外的层。例如,作为该弹性体层4以外的层,可以是发泡倍率与弹性体层4不同的发泡片、未发泡的凝胶等柔软的片。需要说明的是,对于在该弹性体层4以外的层的与弹性体层4侧相反侧的面上形成的粘接剂层,材料没有特别限定。

本发明的压力传感器能够组装在智能手机、平板终端、移动电话机、笔记本型PC、便携式游戏机、电子词典、电视装置、汽车导航系统、车载显示面板等各种电子设备、机器人或FA设备中使用。另外,本发明的压力传感器能够应用于工业设备、医疗、保健、汽车、信息终端、娱乐等所有领域。

附图标记说明:

1:压力传感器,2:第一电极片,21:第一绝缘片,22:第一电极,3:第二电极片,31:第二绝缘片,32:第二电极,4:弹性体层,41:气泡,42:表膜,5:粘接剂层。

- 内置压力传感器的静电容式触摸面板

- 修正装置、修正方法、程序以及静电电容式压力传感器