一种钻孔系统及六轴全线性平板电机PCB钻孔机

文献发布时间:2023-06-19 19:21:53

技术领域

本发明属于钻孔机领域,具体涉及一种钻孔系统及六轴全线性平板电机PCB钻孔机。

背景技术

传统六轴钻孔机,其Y轴方向多是以一个电机驱动和一个光栅尺闭环控制反馈,实现多个工位Y轴运动。这种结构,其Y轴的负载较大,驱动刚性差,钻孔速度慢。

且传统的六轴钻孔机用于夹持PCB板的夹持机构通常无法检测PCB板摆放的方位是否到位,因此在上料时需要考虑PCB板的摆放方位,这种方式无疑增加了上料的难度,为解决上述问题,现提供一种钻孔系统及六轴全线性平板电机PCB钻孔机。

发明内容

针对现有技术的不足,本发明的目的在于提供一种钻孔系统及六轴全线性平板电机PCB钻孔机,通过设置两个Y轴台面组件能够减少Y轴的负载,提高驱动刚性差和钻孔速度,当第一压力传感器未检测到压力时,说明PCB板的方位与所需放置的方位不同,需启动第一电机调整第二U形块的转角,因此该PCB钻孔机能够自动检测PCB板是否摆放到位,因此在盛放槽内堆放PCB板时无需考虑其方位,降低了上料难度,同时该PCB钻孔机还能够自动调整堆放PCB板的方位。

本发明的目的可以通过以下技术方案实现:

一种钻孔系统及六轴全线性平板电机PCB钻孔机,PCB钻孔机包括机床,所述机床上滑动设有两个Y轴台面组件,机床上固定有竖直支架,竖直支架上滑动设有Z轴组件,Z轴组件上滑动设有钻孔件,Y轴台面组件上固定有多个用于夹持PCB板的夹持组件。

所述夹持组件包括第一齿圈,第一齿圈的上方固定有对称分布的第一连接块,第一连接块上固定有第一气缸,第一气缸朝向第一齿圈的中心,第一气缸的输出轴上固定有第一夹块,第一夹块靠近第一齿圈的中心一侧固定有第二U形块,第二U形块内固定有第一压力传感器,两个第一压力传感器上下错位设置。

所述PCB板的下方固定有对称分布的销钉,销钉的一侧固定有凸块,两个销钉上的凸块上下错位设置。

进一步的,所述机床包括水平台面,水平台面的上方固定有两个Y轴主导轨,Y轴主导轨的两侧均设有Y轴副导轨。

所述Y轴台面组件包括位于Y轴主导轨滑动的第一线性平面电机,第一线性平面电机的上方固定有第一水平板,第一水平板的下方固定有对称分布的第一滑动块,第一滑动块位于Y轴副导轨内滑动,第一水平板的上方固定有多个工作台。

所述第一齿圈位于工作台上转动,工作台上固定有用于放置PCB板的放置台,放置台位于第一齿圈的中心。

进一步的,所述机床远离竖直支架的一侧固定有上料台,上料台上设有多个上料装置。

所述上料装置包括U形板,U形板的两侧侧板之间连接有竖直隔板,竖直隔板将U形板分隔成两个盛放槽,靠近工作台的一个盛放槽用于盛放未打孔的PCB板,另一个盛放槽用于盛放打孔完成后的PCB板。

所述U形板的两侧均固定有水平的第一滑轨,第一滑轨内滑动设有第五滑块,第五滑块的上方固定有伸缩杆,伸缩杆的上方固定有固定板,第五滑块上固定有与伸缩杆平行的第三气缸,第三气缸的输出轴上端固定有驱动盒,驱动盒内固定有第三电机,第三电机的输出轴贯穿驱动盒的顶板固定有卡块,固定板的下方固定有L形卡扣。

所述固定板靠近U形板一侧固定有水平的杆套,杆套内滑动设有第三滑动轴,第三滑动轴上固定有三角块,第三滑动轴与三角块之间连接有第二弹簧,两个杆套之间连接有U形杆,U形杆的上方固定有第四气缸,第四气缸的输出轴贯穿U形杆固定有用于按压三角块的矩形压块。

所述三角块的下方固定有竖直的连接杆,连接杆的下方固定有第二连接块,第二连接块的下方固定有L形板,L形板上滑动设有水平压板,水平压板与第二连接块之间连接有第三弹簧。

所述第五滑块的下方固定有水平的第一齿条,U形板的两侧均转动设有第三齿轮,第三齿轮的一侧第一齿条啮合,工作台上固定有对称分布的第二齿条,第二齿条用于驱动第三齿轮转动。

进一步的,所述U形板的一侧固定有第二滑轨,第二滑轨内滑动设有电机支架,第二滑轨上固定第六气缸,第六气缸的输出轴固定在电机支架上,电机支架上固定有第一电机,第一电机的输出轴上固定有用于驱动第三齿轮转动的第四齿轮。

进一步的,所述U形板的下方固定有转动轴,上料台的底部固定有第二电机,第二电机的输出轴固定在转动轴上。

进一步的,所述竖直支架包括横梁和对称分布的垫块,横梁固定在垫块的上方,横梁上固定有X轴导轨,Z轴组件位于X轴导轨上滑动。

进一步的,所述Z轴组件包括多个Z轴导轨,Z轴导轨位于X轴导轨上滑动,相邻的两个Z轴导轨之间连接有连接杆,X轴导轨内滑动设有第二线性平面电机,第二线性平面电机固定在其中的一个Z轴导轨上。

所述钻孔件包括位于Z轴组件上滑动的第三线性平面电机,第三线性平面电机上固定有伺服电机,伺服电机的输出轴上固定有主轴,主轴的一侧固定有第一U形块。

进一步的,所述夹持组件还包括位于工作台上转动的第一齿轮和用于驱动第一齿轮转动的第一电机,第一齿轮与第一齿圈啮合,第一电机固定在工作台的下方,第一电机的输出轴贯穿工作台固定在第一齿轮上。

进一步的,所述Y轴台面组件上固定有多个检测钻头的检测组件,检测组件包括固定在工作台上方的固定块,固定块的上方开设有插孔,固定块的上方转动设有与插孔同轴线的第二齿圈,固定块上转动设有与第二齿圈啮合的第二齿轮,固定块的上方固定有竖直的第一滑动轴,第一滑动轴上滑动设有第二滑动块,第二齿轮上固定有与第二滑动块螺纹配合的丝杆。

所述第二齿圈的上方固定有Z形的插杆,第二滑动块的内部设有滑动腔,滑动腔没滑动设有第三滑动块和第四滑块,第三滑动块位于第四滑块远离插孔一侧,第三滑动块与滑动腔之间连接有第一弹簧,第三滑动块靠近第四滑块的一侧固定有第二压力传感器。

所述第四滑块靠近插孔的一侧固定有第二滑动轴,第二滑动轴贯穿第二滑动块固定有探测块,探测块位于插孔的上方,探测块的上表面向远离第二滑动轴一侧倾斜。

进一步的,所述横梁上固定有X轴光栅尺,机床上固定有两个Y轴光栅尺,Z轴导轨上固定有Z轴光栅尺。

本发明的有益效果:

1、本发明PCB钻孔机通过设置两个Y轴台面组件能够减少Y轴的负载,提高驱动刚性差和钻孔速度;

2、本发明PCB钻孔机当第一压力传感器未检测到压力时,说明PCB板的方位与所需放置的方位不同,需启动第一电机调整第二U形块的转角,因此该PCB钻孔机能够自动检测PCB板是否摆放到位,因此在盛放槽内堆放PCB板时无需考虑其方位,降低了上料难度,同时该PCB钻孔机还能够自动调整堆放PCB板的方位。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

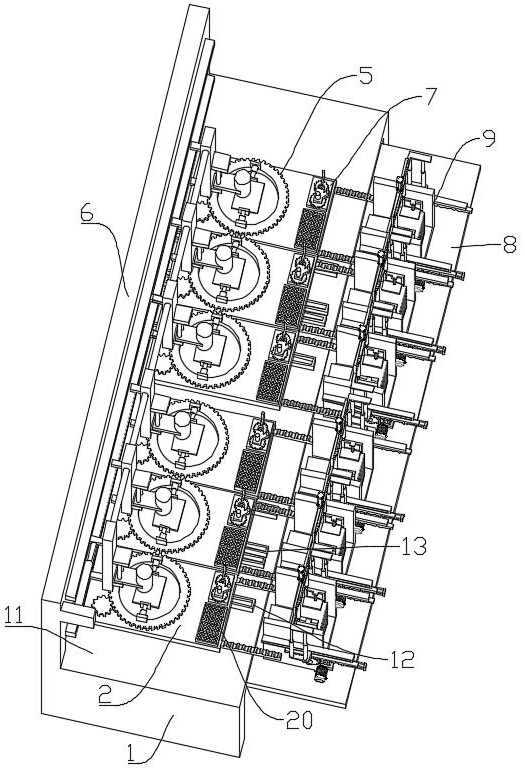

图1是本发明PCB钻孔机结构示意图;

图2是本发明PCB钻孔机结构示意图;

图3是本发明PCB钻孔机部分结构示意图;

图4是本发明PCB钻孔机部分结构示意图;

图5是图2中A处放大示意图;

图6是本发明PCB钻孔机部分结构示意图;

图7是本发明PCB钻孔机结构示意图;

图8是本发明检测组件结构示意图;

图9是本发明检测组件剖面结构示意图;

图10是本发明上料装置部分结构示意图;

图11是图2中B处放大示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

一种钻孔系统及六轴全线性平板电机PCB钻孔机,如图1、图2所示,PCB钻孔机包括机床1,机床1上滑动设有两个Y轴台面组件2,机床1上固定有竖直支架6,竖直支架6上滑动设有Z轴组件3,Z轴组件3上滑动设有钻孔件4,Y轴台面组件2上固定有多个用于夹持PCB板30的夹持组件5,机床1远离竖直支架6的一侧固定有上料台8,上料台8上设有多个上料装置9,Y轴台面组件2上固定有多个用于盛放钻头的放置盒20和多个检测钻头的检测组件7。

机床1包括水平台面11,如图3所示,水平台面11的上方固定有两个Y轴主导轨13,Y轴主导轨13的两侧均设有Y轴副导轨12。

Y轴台面组件2包括位于Y轴主导轨13滑动的第一线性平面电机22,第一线性平面电机22的上方固定有第一水平板21,第一水平板21的下方固定有对称分布的第一滑动块23,第一滑动块23位于Y轴副导轨12内滑动,第一水平板21的上方固定有多个工作台24,夹持组件5、放置盒20和检测组件7均位于工作台24上。

竖直支架6包括横梁62和对称分布的垫块61,横梁62固定在垫块61的上方,横梁62上固定有X轴导轨63,Z轴组件3位于X轴导轨63上滑动。

Z轴组件3包括多个Z轴导轨31,Z轴导轨31位于X轴导轨63上滑动,相邻的两个Z轴导轨之间连接有连接杆32,X轴导轨63内滑动设有第二线性平面电机33,第二线性平面电机33固定在其中的一个Z轴导轨31上。

钻孔件4包括位于Z轴组件3上滑动的第三线性平面电机,如图4所示,第三线性平面电机上固定有伺服电机41,伺服电机41的输出轴上固定有主轴42,主轴42的一侧固定有第一U形块43。

夹持组件5包括位于工作台24上转动的第一齿圈51,如图5、图6和图7所示,工作台24上固定有用于放置PCB板30的放置台56,放置台56位于第一齿圈51的中心,第一齿圈51的上方固定有对称分布的第一连接块52,第一连接块52上固定有第一气缸53,第一气缸53朝向第一齿圈51的中心,第一气缸53的输出轴上固定有第一夹块54,第一夹块54靠近第一齿圈51的中心一侧固定有第二U形块55,第二U形块55内固定有第一压力传感器,两个第一压力传感器上下错位设置,第一压力传感器连接预设的控制系统。

夹持组件5还包括位于工作台24上转动的第一齿轮57和用于驱动第一齿轮57转动的第一电机58,第一齿轮57与第一齿圈51啮合,第一电机58固定在工作台24的下方,第一电机58的输出轴贯穿工作台24固定在第一齿轮57上。

PCB板30的下方固定有对称分布的销钉301,销钉301的一侧固定有用于按压第一压力传感器的凸块,两个销钉301上的凸块上下错位设置,销钉301位于PCB板30的一条中线上,当PCB板30的摆放在放置台56上后其方位正好为所需的方位时,通过夹持组件5对PCB板30进行夹持时,凸块会按压对应的第一压力传感器使其产生压力。

检测组件7包括固定在工作台24上方的固定块71,如图8、图9所示,固定块71的上方开设有插孔72,固定块71的上方转动设有与插孔72同轴线的第二齿圈73,固定块71上转动设有与第二齿圈73啮合的第二齿轮77,固定块71的上方固定有竖直的第一滑动轴75,第一滑动轴75上滑动设有第二滑动块76,第二齿轮77上固定有与第二滑动块76螺纹配合的丝杆78。

第二齿圈73的上方固定有Z形的插杆74,当主轴42与插孔72同轴线时,插杆74可卡在第一U形块43上,第二滑动块76的内部设有滑动腔79,滑动腔79没滑动设有第三滑动块710和第四滑块712,第三滑动块710位于第四滑块712远离插孔72一侧,第三滑动块710与滑动腔79之间连接有第一弹簧715,第三滑动块710靠近第四滑块712的一侧固定有第二压力传感器711。

在第一弹簧715的作用下,第二压力传感器711与第四滑块712接触,第四滑块712靠近插孔72的一侧固定有第二滑动轴713,第二滑动轴713贯穿第二滑动块76固定有探测块714,探测块714位于插孔72的上方,探测块714的上表面向远离第二滑动轴713一侧倾斜。

上料装置9包括U形板91,如图10、图11所示,U形板91的两侧侧板之间连接有竖直隔板92,竖直隔板92将U形板91分隔成两个盛放槽,靠近工作台24的一个盛放槽用于盛放未打孔的PCB板30,另一个盛放槽用于盛放打孔完成后的PCB板30。

U形板91的两侧均固定有水平的第一滑轨93,第一滑轨93内滑动设有第五滑块94,第五滑块94的上方固定有伸缩杆95,伸缩杆95的上方固定有固定板96,第五滑块94上固定有与伸缩杆95平行的第三气缸97,第三气缸97的输出轴上端固定有驱动盒930,驱动盒930内固定有第三电机,第三电机的输出轴贯穿驱动盒930的顶板固定有卡块931,固定板96的下方固定有L形卡扣932,通过启动第三电机能够将卡块931转动至固定板96与L形卡扣932之间。

固定板96靠近U形板91一侧固定有水平的杆套98,杆套98内滑动设有第三滑动轴99,第三滑动轴99上固定有三角块915,第三滑动轴99与三角块915之间连接有第二弹簧916,两个杆套98之间连接有U形杆917,U形杆917的上方固定有第四气缸918,第四气缸918的输出轴贯穿U形杆917固定有用于按压三角块915的矩形压块919。

三角块915的下方固定有竖直的连接杆910,连接杆910的下方固定有第二连接块911,第二连接块911的下方固定有L形板912,L形板912上滑动设有水平压板913,水平压板913与第二连接块911之间连接有第三弹簧914,在第三弹簧914的自然状态下,水平压板913与L形板912底板之间的距离略大于PCB板30的厚度,水平压板913相对与L形板912较宽。

第五滑块94的下方固定有水平的第一齿条920,U形板91的两侧均转动设有第三齿轮921,第三齿轮921的一侧第一齿条920啮合,工作台24上固定有对称分布的第二齿条922,第二齿条922用于驱动第三齿轮921转动。

U形板91的一侧固定有第二滑轨923,第二滑轨923内滑动设有电机支架924,第二滑轨923上固定第六气缸925,第六气缸925的输出轴固定在电机支架924上,电机支架924上固定有第一电机926,第一电机926的输出轴上固定有用于驱动第三齿轮921转动的第四齿轮927。

U形板91的下方固定有转动轴928,上料台8的底部固定有第二电机929,第二电机929的输出轴固定在转动轴928上。

横梁62上固定有X轴光栅尺10,机床1上固定有两个Y轴光栅尺,Z轴导轨31上固定有Z轴光栅尺。

使用时,将未打孔的PCB板30堆放在其中的一个盛放槽内,当需要对工作台24进行上料时,通过伸长第三气缸97对固定板96进行顶升,使得L形板912位于U形板91的上方,启动第一线性平面电机22使得工作台24向靠近上料装置9一侧移动,移动的到与第二齿条922与第三齿轮921接触后,第二齿条922与第三齿轮921啮合,使得L形板912能够向靠近工作台24一侧移动,当移动至为打孔的PCB板30上方时,第一线性平面电机22暂停。

通过启动第一电机58控制第一齿圈51转动将第一气缸53调节为与滑动轴99垂直,通过启动第四气缸918控制使得矩形压块919按压三角块915使得两个L形板912相互远离,通过收缩第三气缸97使得水平压板913自然降落,最终覆盖在最上层的PCB板30上方,此时第三气缸97不再与固定板96接触,收缩第四气缸918,在第二弹簧916的作用下,两个L形板912相互靠近,实现对最上层PCB板30的夹持,通过启动第三气缸97将做上层的PCB板30进行夹起,继续启动第一线性平面电机22控制夹持的PCB板30移动至放置台56的上方,通过收缩第三气缸97将夹持的PCB板30放置在放置台56上,然后启动第四气缸918使得L形板912与夹持的PCB脱离,启动第一线性平面电机22控制L形板912对上料装置9进行复位。

在上料的过程中由于第二齿条922的驱动,使得PCB板30与工作台24同时移动,提高了移动速度,由于第一夹块54与L形板912夹持的方向相互垂直,因此将PCB板30放置在放置台56后仅需两个第一气缸53伸长相同的长度便能够将PCB板30调整到放置台56的中心,当第一压力传感器未检测到压力时,说明PCB板30的方位与所需放置的方位不同,需启动第一电机58调整第二U形块55的转角。

在对PCB板30进行下料时,也是通过L形板912进行夹取然后将其堆叠在对应的盛放槽内。

在对上料装置9进行上下料时,通过启动第二电机928使得对应的盛放槽转动至朝向上下料位置,通过启动第六气缸925使得第四齿轮927与第三齿轮921啮合,通过启动第一电机926能够控制L形板912移动,将L形板912移动至待搬运的PCB板30上方后,通过启动第三电机将卡块931转动至固定板96与L形卡扣932之间,通过启动第三气缸97能够控制L形板912下降,同时水平压板913到覆盖在最上层的PCB板上方后位置将保持不变,L形板912到达待搬运PCB板30的下方后,收缩第四气缸918控制L形板912靠近实现多个PCB板30的夹持,通过启动第一电机926将PCB板30搬运到待放置位置。

在对将钻头安装在主轴42上后,通过将主轴42移动至插孔72的上方,将插杆74卡在第一U形块43上,将钻头对准插孔72,此时探测块714与钻头的侧壁接触,此时能够根据第二压力传感器711检测的压力计算钻头直径,通过转动主轴能够带动第二滑动轴713转动,进而带动探测块714升降,在转动的过程中如果钻头是弯曲状态,则第二压力传感器711检测的压力值会发生变化,因此该检测组件7不仅能够检测钻头的直径还能够检测钻头是否弯曲。

通过设置两个Y轴台面组件2能够减少Y轴的负载,提高驱动刚性差和钻孔速度。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。