一种碳纤维型材加工用自动输送设备以及输送方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及碳纤维型材加工技术领域,具体为一种碳纤维型材加工用自动输送设备以及输送方法。

背景技术

碳纤维主要由碳元素组成,具有耐高温、抗摩擦、导热及耐腐蚀等特性 外形呈纤维状、柔软、可加工成各种织物,由于其石墨微晶结构沿纤维轴择优取向,因此沿纤维轴方向有很高的强度和模量,碳纤维的密度小,因此比强度和比模量高,碳纤维的主要用途是作为增强材料与树脂、金属、陶瓷及炭等复合,制造先进复合材料,碳纤维增强环氧树脂复合材料,其比强度及比模量在现有工程材料中是最高的,碳纤维型材按其横断面形状可分成简单断面型材和复杂断面型材,简单断面型材的横断面对称、外形比较均匀、简单,复杂断面型材又称为异型断面型材,其特征是横断面具有明显凸凹分支,碳纤维型材还可以按断面尺寸分为大型、中型和小型型材;

现有碳纤维型材加工过程,通常采用制备后将一定数量的型材扎捆存放,在使用时再根据需求进行切割或钻孔等工序,这一过程需要人工手动将型材捆有序地放置在输送设备的工装上,在电机的带动下,跟随传动机构进行输送;

现有的型材加工用自动输送设备,无法将单个的型材在料捆中分离出来,缺少自动上料的结构,需要操作人员手动将型材有序地摆放,费时费力,并且在加工复杂断面型材时,还需要调整型材的角度和位置,现有技术中大多数需要手动调整,少数部分输送设备虽然具有翻转机构,但是仍无法做到调整异型断面型材的角度。

发明内容

本发明的目的在于提供一种碳纤维型材加工用自动输送设备以及输送方法,以至少解决现有技术无法自动分离型材、无法自动上料输送、难以进行位置调整的问题。

为实现上述目的,本发明提供如下技术方案:一种碳纤维型材加工用自动输送设备,包括:基座、第一支架、第二支架、两个安装板和控制器,所述第一支架设置于基座的顶部左侧,所述第二支架设置于基座的顶部,两个所述安装板设置于基座的顶部前后两侧右端,所述控制器固定安装于第一支架的前侧,自动上料机构,设置于两个所述安装板的外侧左端,且与所述控制器电性连接;送料机构,设置于所述两个安装板的外侧右端,且与所述控制器电性连接;调整机构,设置于所述基座的顶部,且与所述控制器电性连接;

自动地对送料机构进行上料,所述自动上料机构包括:分离组件,分离组件数量为两个,分别设置于两个所述安装板的外侧左端,且均与所述控制器电性连接;送料组件设置于两个所述安装板的内侧左端,且与所述控制器电性连接;分送组件设置于所述第二支架的内腔顶部,且与所述控制器电性连接。

目的在于自动将型材从型材捆中取出,优选的,所述分离组件包括:安装架,安装架设置于所述安装板的外侧左端;转轮可旋转的安装于所述安装架的内腔侧壁;第一伺服电机固定安装于所述安装架的外侧,所述第一伺服电机与控制器电性连接,且所述第一伺服电机的输出端与转轮固定连接;皮带,一端固定安装于所述第一支架的顶部,且另一端与转轮的侧壁固定连接。

目的在于将型材进行输送,优选的,所述送料组件包括:第一传动轴,第一传动轴前后两端分别可旋转的安装于两个所述安装板的内侧;第一主动链轮数量为两个,分别固定安装于所述第一传动轴的前后两端;第一从动链轮数量为两个,分别可旋转的安装于两个所述安装板的内侧左端;第一链条数量为两个,分别套接于所述第一主动链轮和第一从动链轮的齿牙侧壁;橡胶块数量为若干个,分别沿周向地固定安装于所述第一链条的外侧;第一电机架设置于位于前侧的所述安装板的前侧;第二伺服电机固定安装于所述第一电机架的顶部,所述第二伺服电机的输出端与第一传动轴固定连接,且所述第二伺服电机与控制器电性连接。

目的在于将邻近的型材进行分离,从而便于调整机构对型材的摆放角度进行调整,优选的,所述分送组件包括:第一转轴,第一转轴前后两端分别可旋转的安装于所述第二支架的内腔前后两侧;档杆数量为两个,分别设置于所述第一转轴的右侧前后两端;限位杆数量为两个,分别设置于两个所述档杆的顶部右端;驱动杆可旋转的安装于所述第二支架的前侧,且所述驱动杆与第一转轴固定连接;连杆可旋转的安装于所述驱动杆的底端;第一伸缩杆设置于所述第二支架的前侧,所述第一伸缩杆的输出端与连杆的另一端固定连接,且所述第一伸缩杆与控制器电性连接。

目的在于对型材进行输送,优选的,所述送料机构包括:输送组件,输送组件设置于两个所述安装板的外侧,且与所述控制器电性连接;控制组件设置于位于前侧的所述安装板的前侧顶部中间位置,且与所述控制器电性连接。

优选的,所述输送组件包括:第二传动轴,第二传动轴前后两端分别可旋转的安装于两个所述安装板的内侧右端;第二主动链轮数量为两个,分别可旋转的安装于两个所述安装板的外侧,且均与所述第一传动轴固定连接;第二从动链轮数量为两个,分别可旋转的安装于两个所述安装板的外侧;第二链条数量为两个,分别套接于所述第二主动链轮和第二从动链轮的齿牙侧壁;支撑块数量为若干个,分别沿周向地固定安装于所述第二链条的外侧;第二电机架设置于位于前侧的所述安装板的前侧右端;步进电机固定安装于所述第二电机架的顶部,所述步进电机的输出端与第二传动轴固定连接,且所述步进电机与控制器电性连接,支板数量为两个,分别设置于两个所述安装板的外侧顶部,且对两个第二链条进行支撑。

目的在于控制输送组件的工作,优选的,所述控制组件包括:传感器支架,传感器支架设置于位于前侧的所述安装板的前侧顶部中间位置;第一限位开关固定安装于所述传感器支架的顶部左端,且与所述控制器电性连接;第二限位开关固定安装于所述传感器支架的顶部右端,且与所述控制器电性连接。

目的在于对型材的摆放角度进行调整,优选的,所述调整机构包括:第二伸缩杆,第二伸缩杆设置于所述基座的顶部,且与所述控制器电性连接;升降架固定安装于所述第二伸缩杆的输出端;支撑板数量为两个,分别设置于所述升降架的顶部前后两侧,所述支撑板从左至右逐渐向下倾斜;挡板数量为两个,分别设置于两个支撑板的顶部右端;第二转轴前后两端分别可旋转的安装于升降架的内腔前后两侧;驱动块数量为若干个,分别设置于所述第二转轴的外壁前后两端;马达设置于所述升降架的前侧,所述马达的输出端与第二转轴固定连接,且所述马达与控制器电性连接;支撑杆固定安装于所述第二支架的顶部;摄像头固定安装于所述支撑杆的底部右端,且与所述控制器电性连接。

本发明与现有技术相比的有益效果在于:

1、本发明通过操作人员将型材捆放置于两个皮带的顶部,在型材捆的重力作用下将两个皮带的两端拉直,控制器控制第一伺服电机的输出端带动两个转轮旋转,转轮卷取皮带使型材捆上升并靠近橡胶块,第二伺服电机带动第一链条运行,最左侧的橡胶块在摩擦力的作用下,将型材捆中位于最右侧的型材向右转移,因此,实现自动将型材从型材捆中取出,并进行上料,无需人工干预,省时省力。

2、本发明通过控制器控制第一伸缩杆的输出端通过连杆推动或拉动驱动杆,从而通过第一转轴驱动两个档杆旋转,从而实现阻挡型材和释放型材,当两个型材距离较近,档杆与限位杆形成的尖端将插入两个型材之间,两个档杆对左侧的型材进行限位,右侧的型材跟随橡胶块向右侧移动,因此,可以对单个型材进行释放,有效实现型材之间的分离。

3、本发明控制器控制第二伸缩杆的输出端带动升降架上升,两个倾斜的支撑板将型材托起,型材在自身重力作用下紧靠挡板,摄像头检测型材的角度,若不符合要求,控制器控制马达的输出端带动第二转轴旋转,驱动块的外缘可以推动型材旋转,直至达到预定角度,因此,可以自动旋转并调整型材的摆放角度,便于后续对型材进行进一步的加工。

4、本发明通过第一限位开关和第二限位开关对支撑块的位置进行检测,当第一限位开关检测到支撑块,步进电机制动,此时支撑块到达型材的下方,控制器控制第二伸缩杆的输出端带动升降架向下移动,将调整好的型材放置于支撑块的顶部,当第二限位开关检测到支撑块,此时不存在支撑块阻挡后续型材移动到调整机构的位置,控制器控制分送组件对下一个型材进行释放,从而调整机构对下一个型材的摆放角度进行调整,因此,在自动上料机构将型材分离并释放,调整机构对型材进行捕捉并进行角度调整,将调整后的型材放置于送料机构顶部,各个机构协同合作,相互配合,同时有效避免各个机构之间发生干涉,符合现代化加工需求。

附图说明

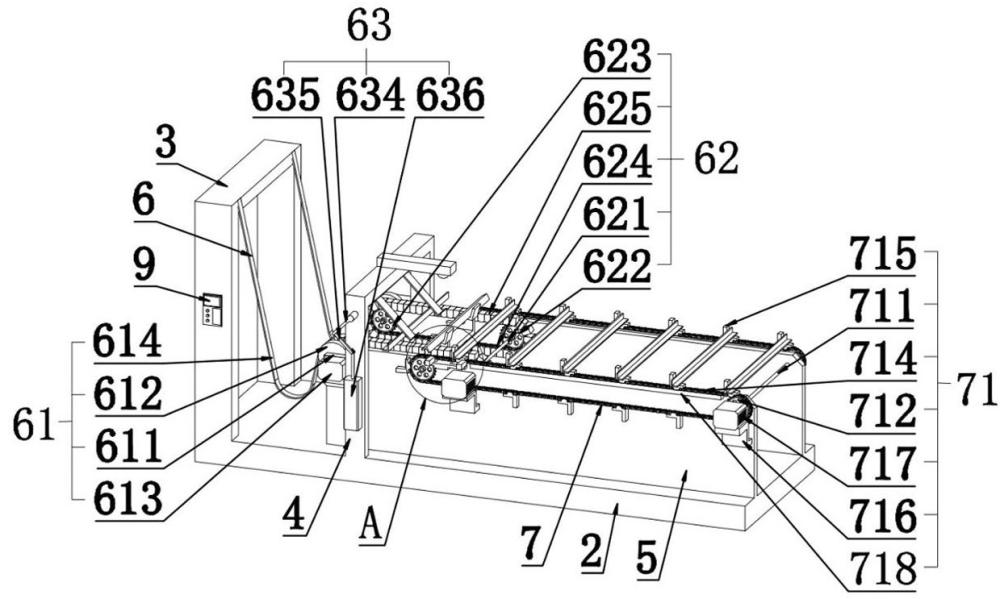

图1为本发明结构示意图;

图2为图1中的A处放大图;

图3为本发明主视图;

图4为图3中的B处放大图;

图5为调整机构主视图;

图6为调整机构主视剖面图;

图7为调整机构左视图。

图中:2、基座;3、第一支架;4、第二支架;5、安装板;6、自动上料机构;61、分离组件;611、安装架;612、转轮;613、第一伺服电机;614、皮带;62、送料组件;621、第一传动轴;622、第一主动链轮;623、第一从动链轮;624、第一链条;625、橡胶块;626、第一电机架;627、第二伺服电机;63、分送组件;631、第一转轴;632、档杆;633、限位杆;634、驱动杆;635、连杆;636、第一伸缩杆;7、送料机构;71、输送组件;711、第二传动轴;712、第二主动链轮;713、第二从动链轮;714、第二链条;715、支撑块;716、第二电机架;717、步进电机;718、支板;72、控制组件;721、传感器支架;722、第一限位开关;723、第二限位开关;8、调整机构;81、第二伸缩杆;82、升降架;83、支撑板;84、挡板;85、第二转轴;86、驱动块;87、马达;88、支撑杆;89、摄像头;9、控制器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-7,本发明提供一种碳纤维型材加工用自动输送设备以及输送方法技术方案,包括:基座2、第一支架3、第二支架4、安装板5、自动上料机构6、送料机构7、调整机构8和控制器9,第一支架3设置于基座2的顶部左侧,第二支架4设置于基座2的顶部,两个安装板5设置于基座2的顶部前后两侧右端,控制器9固定安装于第一支架3的前侧,控制器9由内部CPU,指令及数据存储器、输入输出单元、电源模块、数字模拟等单元所模块化组合成,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程,自动上料机构6设置于两个安装板5的外侧左端,且与控制器9电性连接,送料机构7设置于两个安装板5的外侧右端,且与控制器9电性连接,调整机构8设置于基座2的顶部,且与控制器9电性连接;

自动上料机构6包括:分离组件61、送料组件62和分送组件63,分离组件61数量为两个,分别设置于两个安装板5的外侧左端,且均与控制器9电性连接,送料组件62设置于两个安装板5的内侧左端,且与控制器9电性连接,分送组件63设置于第二支架4的内腔顶部,且与控制器9电性连接。

作为优选方案,更进一步的,如图1-3所示,分离组件61包括:安装架611、转轮612、第一伺服电机613和皮带614,安装架611设置于安装板5的外侧左端,转轮612可旋转的安装于安装架611的内腔侧壁,第一伺服电机613固定安装于安装架611的外侧,第一伺服电机613与控制器9电性连接,且第一伺服电机613的输出端与转轮612固定连接,皮带614一端固定安装于第一支架3的顶部,且另一端与转轮612的侧壁固定连接,将型材捆放置于两个皮带614的顶部,在型材捆的重力作用下将两个皮带614的两端拉直,控制器9控制第一伺服电机613的输出端带动两个转轮612旋转,转轮612卷取皮带614使两个皮带614的长度改变,从而控制型材捆上升和下降。

作为优选方案,更进一步的,如图5-6所示,送料组件62包括:第一传动轴621、第一主动链轮622、第一从动链轮623、第一链条624、橡胶块625、第一电机架626和第二伺服电机627,第一传动轴621前后两端分别可旋转的安装于两个安装板5的内侧,第一主动链轮622数量为两个,分别固定安装于第一传动轴621的前后两端,第一从动链轮623数量为两个,分别可旋转的安装于两个安装板5的内侧左端,第一链条624数量为两个,分别套接于第一主动链轮622和第一从动链轮623的齿牙侧壁,橡胶块625数量为若干个,分别沿周向地固定安装于第一链条624的外侧,第一电机架626设置于位于前侧的安装板5的前侧,第二伺服电机627固定安装于第一电机架626的顶部,第二伺服电机627的输出端与第一传动轴621固定连接,且第二伺服电机627与控制器9电性连接,随着皮带614拉动型材捆上升,最左侧的橡胶块625在摩擦力的作用下,将位于最右侧的型材向右转移,在具体实施时,可以通过控制器9控制第二伺服电机627的输出端在一定范围内往复运动,从而达到更好的效果。

作为优选方案,更进一步的,如图5-6所示,分送组件63包括:第一转轴631、档杆632、限位杆633、驱动杆634、连杆635和第一伸缩杆636,第一转轴631前后两端分别可旋转的安装于第二支架4的内腔前后两侧,档杆632数量为两个,分别设置于第一转轴631的右侧前后两端,限位杆633数量为两个,分别设置于两个档杆632的顶部右端,驱动杆634可旋转的安装于第二支架4的前侧,且驱动杆634与第一转轴631固定连接,连杆635可旋转的安装于驱动杆634的底端,第一伸缩杆636设置于第二支架4的前侧,第一伸缩杆636的输出端与连杆635的另一端固定连接,且第一伸缩杆636与控制器9电性连接,控制器9控制第一伸缩杆636的输出端通过连杆635推动或拉动驱动杆634,从而通过第一转轴631驱动两个档杆632旋转,从而实现阻挡型材和释放型材,当两个型材距离较近,档杆632与限位杆633形成的尖端将插入两个型材之间,两个档杆632对左侧的型材进行限位,右侧的型材跟随橡胶块625向右侧移动,再具体实施时,可以配合的控制橡胶块625块左右往复运动,从而更好地进行分离。

作为优选方案,更进一步的,如图3-4所示,送料机构7包括:输送组件71和控制组件72,输送组件71设置于两个安装板5的外侧,且与控制器9电性连接,控制组件72设置于位于前侧的安装板5的前侧顶部中间位置,且与控制器9电性连接。

作为优选方案,更进一步的,如图2-4所示,输送组件71包括:第二传动轴711、第二主动链轮712、第二从动链轮713、第二链条714、支撑块715、第二电机架716、步进电机717和支板718,第二传动轴711前后两端分别可旋转的安装于两个安装板5的内侧右端,第二主动链轮712数量为两个,分别可旋转的安装于两个安装板5的外侧,且均与第一传动轴621固定连接,第二从动链轮713数量为两个,分别可旋转的安装于两个安装板5的外侧,第二链条714数量为两个,分别套接于第二主动链轮712和第二从动链轮713的齿牙侧壁,支撑块715数量为若干个,分别沿周向地固定安装于第二链条714的外侧,第二电机架716设置于位于前侧的安装板5的前侧右端,步进电机717固定安装于第二电机架716的顶部,步进电机717的输出端与第二传动轴711固定连接,且步进电机717与控制器9电性连接,支板718数量为两个,分别设置于两个所述安装板5的外侧顶部,且对两个第二链条714进行支撑,控制器9控制步进电机717的输出端电动第二传动轴711旋转,从而两个第二主动链轮712拉动第二链条714运行,若干个支撑块715跟随第二链条714旋转。

作为优选方案,更进一步的,如图2所示,控制组件72包括:传感器支架721、第一限位开关722和第二限位开关723,传感器支架721设置于位于前侧的安装板5的前侧顶部中间位置,第一限位开关722固定安装于传感器支架721的顶部左端,且与控制器9电性连接,第二限位开关723固定安装于传感器支架721的顶部右端,且与控制器9电性连接,第一限位开关722和第二限位开关723是一种常用的小电流主令电器,利用生产机械运动部件的碰撞使其触头动作来实现接通或分断控制电路,达到一定的控制目的,用来限制机械运动的位置或行程,使运动机械按一定位置或行程自动停止、反向运动、变速运动或自动往返运动等,当第一限位开关722检测到支撑块715,步进电机717制动,此时支撑块715到达型材的下方,控制器9控制第二伸缩杆81的输出端带动升降架82向下移动,将调整好的型材放置于支撑块715的顶部,当第二限位开关723检测到支撑块715,此时不存在支撑块715阻挡后续型材移动到调整机构8的位置,控制器9控制分送组件63对下一个型材进行释放。

作为优选方案,更进一步的,如图5-7所示,调整机构8包括:第二伸缩杆81、升降架82、支撑板83、挡板84、第二转轴85、驱动块86、马达87、支撑杆88、摄像头89,第二伸缩杆81设置于基座2的顶部,且与控制器9电性连接,升降架82固定安装于第二伸缩杆81的输出端,支撑板83数量为两个,分别设置于升降架的顶部前后两侧,支撑板83从左至右逐渐向下倾斜,挡板84数量为两个,分别设置于两个支撑板83的顶部右端,第二转轴85前后两端分别可旋转的安装于升降架82的内腔前后两侧,驱动块86数量为若干个,分别设置于第二转轴85的外壁前后两端,马达87设置于升降架82的前侧,马达87的输出端与第二转轴85固定连接,且马达87与控制器9电性连接,支撑杆88固定安装于第二支架4的顶部,摄像头89固定安装于支撑杆88的底部右端,且与控制器9电性连接,控制器9控制第二伸缩杆81的输出端带动升降架82上升,两个倾斜的支撑板83将型材托起,型材在自身重力作用下紧靠挡板84,摄像头89检测型材的角度,若不符合要求,控制器9控制马达87的输出端带动第二转轴85旋转,驱动块86的外缘可以推动型材旋转,直至达到预定角度。

一种碳纤维型材加工用自动输送设备的输送方法,具体步骤如下:

步骤一,操作人员将型材捆放置于两个皮带614的顶部,在型材捆的重力作用下将两个皮带614的两端拉直,控制器9控制第一伺服电机613的输出端带动两个转轮612旋转,转轮612卷取皮带614使两个皮带614的长度改变,从而控制型材捆上升和下降;

步骤二,控制器9控制第二伺服电机627的输出端带动第一传动轴621旋转,从而两个第一主动链轮622拉动第一链条624运行,随着皮带614拉动型材捆上升,最左侧的橡胶块625在摩擦力的作用下,将位于最右侧的型材向右转移,两个档杆632对型材进行限位,并调整型材位置水平,防止型材中两个安装板5之间掉落,控制器9控制第一伸缩杆636的输出端通过连杆635推动或拉动驱动杆634,从而通过第一转轴631驱动两个档杆632旋转,从而实现阻挡型材和释放型材,当两个型材距离较近,档杆632与限位杆633形成的尖端将插入两个型材之间,两个档杆632对左侧的型材进行限位,右侧的型材跟随橡胶块625向右侧移动,实现型材之间的分离;

步骤三,当摄像头89检测到型材到位,控制器9控制第二伸缩杆81的输出端带动升降架82上升,两个倾斜的支撑板83将型材托起,型材在自身重力作用下紧靠挡板84,摄像头89检测型材的角度,若不符合要求,控制器9控制马达87的输出端带动第二转轴85旋转,驱动块86的外缘可以推动型材旋转,直至达到预定角度;

步骤四,控制器9控制步进电机717的输出端电动第二传动轴711旋转,从而两个第二主动链轮712拉动第二链条714运行,若干个支撑块715跟随第二链条714旋转,当第一限位开关722检测到支撑块715,步进电机717制动,此时支撑块715到达型材的下方,控制器9控制第二伸缩杆81的输出端带动升降架82向下移动,将调整好的型材放置于支撑块715的顶部;

步骤五,控制器9继续控制步进电机717的输出端电动第二传动轴711旋转,当第二限位开关723检测到支撑块715,此时不存在支撑块715阻挡后续型材移动到调整机构8的位置,控制器9控制分送组件63对下一个型材进行释放,从而调整机构8对下一个型材的摆放角度进行调整。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。