一种致密均匀镀金石英光纤的制备方法及装置

文献发布时间:2023-06-19 19:23:34

技术领域

本发明属于光纤技术领域,涉及一种金层厚度可调控的镀金石英光纤及其制备方法。

背景技术

石英光纤制备的光电器件可用于各种化学及生物传感器中,可通过对温度、浓度等的检测而测量许多物理以及化学量变。近年来,随着光纤应用领域及环境的不断拓展,涂覆丙烯酸酯的普通石英光纤已经无法满足多种特殊环境下的应用需求。丙烯酸树脂涂层的石英光纤,使用温度范围一般为-60~85 ℃,无法长时间暴露在85 ℃以上的环境中,丙烯酸树脂会发生热老化,在有氧环境中还会发生热氧老化,涂层高分子链断裂过程加速,光纤表面产生裂纹。因而,为了使光纤可在高温等环境下应用,对特种光纤的要求越来越高。目前的耐高温光纤仅可部分满足需求,光纤应用的局限性仍需突破。

耐高温光纤主要有涂层分别为耐高温丙烯酸树脂、有机硅胶、聚酰亚胺以及金属的光纤。其中,有机硅胶与丙烯酸树脂涂层光纤将光纤使用温度最高为200℃,聚酰亚胺涂层光纤最高使用温度为300 ℃,在300~400 ℃下仅可短期使用。金属涂层的光纤可耐受更高的温度,在高温、真空等苛刻环境中,金属涂层的光纤是最佳选择。如Cu、Al、Sn等金属层包裹的光纤,温度使用范围为-270~700℃。然而,某些特殊的应用场合,需要用到金作为金属层包裹的石英光纤。

在石英光纤表面镀金的方法有多种,如溅射法、真空蒸镀法、熔融法、化学镀以及电镀等。其中溅射法、真空蒸镀法,金属沉积到圆柱形的光纤表面难以控制形成均匀的金层,且对设备要求较高。而熔融态的金属在冷却中产生内应力,容易增大光纤衰耗。化学镀以及电镀的方法工艺简单,但也存在由于光纤直径较小而加大工艺难度等问题,尤其是化学镀过程的镀层不连续性问题。化学镀层的均匀以及连续性非常重要,因为化学镀层的质量直接影响后续电镀的进行以及电镀层质量。

在专利号为CN1076220064A,名称为“一种光纤传感器金属化封装方法与工艺”的发明专利公开了一种电镀光纤的方法,但其发明专利中所展现的光纤都较短,存在金属化光纤使用长度上的限制。在专利号为CN108004528A,名称为“光纤光栅表面金属化处理装置”的发明专利公开了一种使用水浴在烧杯中电镀光纤的方法,但其发明专利中所设计的装置中的烧杯就限制了可金属化的光纤的长度,该发明专利同样存在金属化光纤在长度上的限制。需要针对以上情况,解决对具备一定长度的光纤进行金属化的难题,电镀出具备一定长度的石英光纤,以满足实际应用方面的需要,根据实际需要而设计制备装置是一个较为理想的解决方案。

针对以上问题,本发明提供了一种结合化学镀以及电镀的复合工艺方法以及装置,对化学镀液进行适度扰动,达到了既不影响化学镀反应的进行,又及时移除副产物的目的。同时,所设计的装置易于放大,可金属化具备一定长度的光纤。根据实际需求,放大本发明所设计的装置尺寸即可。制得了表面致密均匀、结合性好、镀层厚度可调控、光纤长度可调控的耐高温的镀金石英光纤。

发明内容

为了解决化学镀过程光纤表面金属层不连续性的问题,提出了石英光纤表面电镀的方法,特征在于:解决了化学镀过程中光纤表面气泡,即氢气的及时移除,避免金属镀层的脱落进而造成的镀层不连续。通过协同使用蠕动本或微流动泵及磁子对化学镀液进行适度扰动的方法来现实。

本发明的主要步骤分为:清洗、粗化、敏化、活化、化学镀镍、化学镀铜、电镀金以及后处理。

(a)光纤表面的清洗处理。光纤表面的清洁是非常重要的,要确保光纤表面的清洁度。首先用去离子水清洗,再分别在去离子水、丙酮和乙醇中超声清洗。

(b)光纤表面的粗化处理。将光纤从乙醇中取出并吹干,浸入到25℃的粗化液中5-15分钟。粗化液由氢氟酸、氟硅酸与去离子水构成。

(c)光纤表面的敏化处理。将粗化后的光纤浸入25℃的敏化溶液中5-15分钟。粗化溶液由氯化亚锡、盐酸与去离子水构成。

(d)光纤表面的活化处理。将敏化后的光纤浸入25℃的活化溶液中15-25分钟。活化溶液由氯化钯、盐酸与去离子水构成。

(e)光纤表面的化学镀镍。将活化后的光纤浸入85-90℃的化学镀溶液中30-100分钟。化学镀液主要由硫酸镍铵、次亚磷酸钠、丙酸、硼酸、氟化钠、糖精以及去离子水构成。本发明的化学镀装置如附图1-5所示。

在化学镀过程中需扰动镀液,使光纤镀层表面的氢气及时析出并从表面移除,否则会造成光纤表面化学镀镀层的不连续性,宏观看起来,便是镀层脱落、开裂。本发明设计的石英光纤化学镀的装置分别采用不同的方法来对镀液进行扰动,达到及时移除化学镀反应过程中的副产物氢气的及时移除。

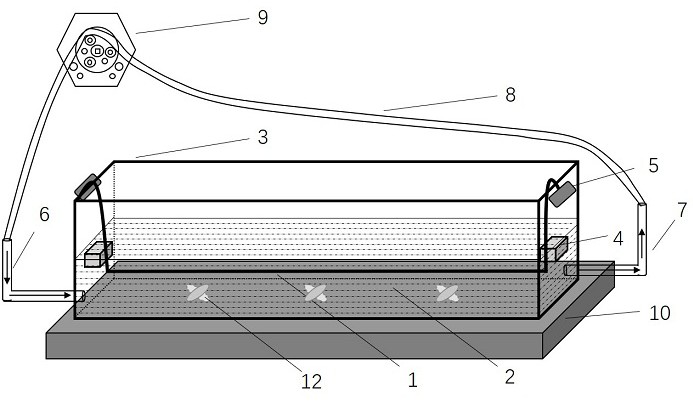

如图1-5所示的化学镀的装置中,图1使用蠕动泵来对镀液进行扰动,蠕动泵流速可调。图2为通过微流动泵来实现对镀液的扰动,通过调节功率实现对流速的调控。图3为在镀液槽底部加多个磁子对溶液进行搅拌,通过调节磁子转速来调控对镀液的扰动程度。图4为协同使用蠕动泵及磁子的化学镀装置。图5为协同使用微流动泵及磁子的化学镀装置。

(f)光纤表面的镀铜。将化学镀镍后的光纤浸入25-50℃镀铜溶液中30-60分钟。化学镀液主要由硫酸铜、次亚磷酸钠、丙酸、硼酸、氟化钠、糖精以及去离子水构成。

(g)光纤表面的镀金。将镀铜后的光纤浸入25-50℃的镀金溶液中40-100分种。镀金液主要由金盐、阳极活性剂、缓冲剂、润湿剂、添加剂以及去离子水构成。通过调控阴极电流密度来调控金层沉积速率,进而调控金层厚度。

(h)光纤镀金的后处理。后处理包括水洗、烘干,加保护剂等。在去离子水中浸泡光纤30-50秒,烘干光纤,再对光纤的镀金层进行加保护层的防变色处理。

本发明的协同使用蠕动本或微流动泵及磁子的方法能够有效解决化学镀过程中光纤表面气泡及时移除问题,且不影响光纤表面的化学反应,获得致密均匀的长尺寸的镀金石英光纤。与现有技术相比,本发明的优势在于:使用扰动化学镀液的简单易操作的方式,使得光纤表面金属镀层的均匀性的重要问题得以解决。

附图说明

图1为本发明所述的使用蠕动泵的化学镀装置示意图。

图2为本发明所述的使用微流动泵的化学镀装置示意图。

图3为本发明所述的使用磁子搅拌的化学镀装置示意图。

图4为本发明所述的协同使用蠕动泵及磁子的化学镀装置示意图。

图5为本发明所述的协同使用微流动泵及磁子的化学镀装置示意图。

在图中,1. 石英光纤;2. 化学镀液;3. 镀槽;4. 光纤固定架;5. 胶带;6. 溶液进口;7. 溶液出口;8. 耐腐蚀乳胶管;9. 蠕动泵;10. 带磁力搅拌功能的热台;11. 微流动泵;12. 磁子。

下面将结合具体实施例和附图对本发明进行进一步说明。

具体实施方式

一种耐高温的镀金石英光纤的制备方法及装置,包括以下步骤:

首先,对石英光纤的前处理:

(1)粗化。将清洗后的光纤从乙醇中取出并吹干,浸入到25℃的粗化液中8分钟。粗化液由体积比:1/1/3的氢氟酸、氟硅酸与去离子水构成。清洗光纤并用烘干机将光纤烘干,在干燥箱内70℃保温30分钟。

(2)敏化。将粗化后的光纤浸入25℃的敏化溶液中12分钟。粗化液由0.4 M/L盐酸中10 g氯化亚锡构成。在配制敏化液时,先将盐酸溶于少量蒸馏水中,可防止氯化亚锡的水解,再将氯化亚锡溶于盐酸溶液中。将光纤浸入蒸馏水30~50秒,由于光纤表面已有二价锡的吸附,因此不要冲洗光纤,也不要在水中搅动光纤。浸泡时间不宜过长,会导致二价锡脱附,影响敏化效果。取出光纤后,立即放入活化液中,防止光纤表面的二价锡在空气中氧化为四价。

(3)活化。将敏化后的光纤浸入25℃的活化溶液中20分钟。活化溶液由0.04 M/L盐酸中0.25 g氯化钯构成。将光纤浸入蒸馏水清洗30~50秒。

其次,对光纤进行化学镀处理:

(1)将活化后的光纤浸入85-90℃的化学镀溶液中30-100分钟。化学镀液主要由硫酸镍铵、次亚磷酸钠、丙酸、硼酸、氟化钠、糖精以及去离子水构成。化学镀镍液配方为:硫酸镍铵((NH

为更好实现对镀液的扰动,达到最佳的石英表面化学镀镀层的连续性,既不能使蠕动泵或微流动泵的流速过大,也不能使蠕动泵或微流动泵的流速过小。蠕动泵或微流动泵的流速过大,会导致镀液中引入新的气泡,吸附在石英光纤的表面,影响化学镀效果。蠕动泵或微流动泵的流速过小,则起不到使副产物氢气及时析出的效果。单独使用磁子搅拌溶液的方式,会存在对镀液扰动局部不均匀的现象,对于长尺度的光纤,则容易造成镀层的不连续以及不均匀。因此可协同使用两个扰动方式,如图4及图5所示,即搭配磁子对溶液的搅动作用,以及蠕动泵或微流动泵的对溶液的更大范围的流动作用,可使石英光纤的化学镀镀层连续且均匀。

(2)镀铜。将化学镀镍后的光纤浸入25-50℃的镀铜溶液中30-60分钟。化学镀铜配方主要构成:硫酸铜(CuSO

再次,进行电镀:

镀金。将镀铜后的光纤浸入25-50℃的镀金溶液中40-100分钟。镀金液为亚硫酸镀金体系主要构成:三氯化金(AuCl

最后,进行后处理。主要包括水洗、烘干,加保护剂等。先在去离子水中浸泡光纤30-50秒,烘干光纤。

上述实施例仅是对本发明的优选实施方案的描述,并非对本发明范围的限定,不脱离本发明设计精神和原则内,本领域技术人员对本发明技术的各种变形、替换和改进,均应包含在本发明的保护范围内。