一种生物基光热微球及其制备方法和应用

文献发布时间:2023-06-19 19:23:34

技术领域

本发明属于太阳能界面水蒸发材料及其制备领域,涉及一种生物基光热微球及其制备方法和应用。

背景技术

饮用水短缺是关乎基本人权和福祉的全球性问题,它促使人们从海洋以及工业和市政废水中获取淡水。然而,完全通过基于自然的解决方案来解决饮用水短缺问题仍然是一个巨大的挑战。

为克服上述技术问题,目前主要是基于合成高分子凝胶、泡沫及太阳能光热材料来搭建水蒸发收集设备来获取淡水。然而,合成高分子凝胶或者泡沫在大规模应用推广时存在降解难的问题,因而对户外需抛弃的应用场景不利。并且,通过常规的太阳能光热材料或水蒸发收集设备往往比较笨重,难以便携。因此,如何解决偏远地区饮用水短缺问题仍然是一个巨大的挑战。

发明内容

为改善上述技术问题,本发明利用生物基材料的可生物降解特性结合光热材料优异的光热转化性能制得了具有较高的光热转化效率及太阳能水蒸发速率的生物基光热微球,具有重要的应用价值。

为实现上述目的,本发明提供如下技术方案:

一种微球,所述微球包括生物基材料和光热转化材料。

根据本发明,所述微球的平均粒径为1μm-3mm;具体地可以为100μm-1mm,示例性为1μm、2μm、5μm、8μm、10μm、20μm、50μm、100μm、200μm、500μm、800μm、1mm、2mm、3mm或者是前述两两数值组成的范围内的任一点值。

根据本发明,所述微球具有良好的生物降解性、吸光性能、光热转化性能和较高的水蒸发速率。

根据本发明,所述微球的吸光效率≥99.0%,具体地可以≥99.5%,示例性为99.2%、98.9%、99.0%。

根据本发明,所述微球的光热转化效率≥85%,例如≥90%,还例如≥92%,示例性地为87.9%、92.3%、87.1%。

根据本发明,所述微球在一个太阳当量下的水蒸发速率≥1.65kg.m

根据本发明,所述微球含有水,或者不含有水。其中,含有水的微球为生物基凝胶微球,所述生物基来自所述生物基材料,所述凝胶包括所述光热转化材料。以生物基材料选择纤维素为例,光热转化材料选自碳纳米管时,为纤维素@碳纳米管(Cell@CNT)生物基凝胶微球;光热转化材料选自聚多巴胺时,为纤维素@聚多巴胺(Cell@PDA)生物基凝胶微球;光热转化材料选自聚吡咯时,为纤维素@聚吡咯(Cell@PPy)生物基凝胶微球。以生物基材料选择壳聚糖为例,光热转化材料选自碳纳米管时,为壳聚糖@碳纳米管(壳聚糖@CNT)生物基凝胶微球;光热转化材料选自聚多巴胺时,为壳聚糖@聚多巴胺(壳聚糖@PDA)生物基凝胶微球;光热转化材料选自聚吡咯时,为壳聚糖@聚吡咯(壳聚糖@PPy)生物基凝胶微球。以生物基材料选择淀粉为例,光热转化材料选自碳纳米管时,为淀粉@碳纳米管(淀粉@CNT)生物基凝胶微球;光热转化材料选自聚多巴胺时,为淀粉@聚多巴胺(淀粉@PDA)生物基凝胶微球;光热转化材料选自聚吡咯时,为淀粉@聚吡咯(淀粉@PPy)生物基凝胶微球。以生物基材料选择秸秆为例,光热转化材料选自碳纳米管时,为秸秆@碳纳米管(秸秆@CNT)生物基凝胶微球;光热转化材料选自聚多巴胺时,为秸秆@聚多巴胺(秸秆@PDA)生物基凝胶微球;光热转化材料选自聚吡咯时,为秸秆@聚吡咯(秸秆@PPy)生物基凝胶微球。

根据本发明,所述生物基凝胶微球具有亲水三维网络结构,其中可以保留一部分中间水。本发明中,基于生物基凝胶微球的亲水三维网络中保留的中间水,使蒸发焓显著降低,从而提高了太阳能蒸发的效率。进而实现了利用太阳能从环境中收集清洁水,以获取淡水的可持续解决方案。

根据本发明,所述微球中,光热转化材料的质量百分含量为0.01-1wt%,例如为0.01-0.1wt%,示例性地可以为0.01wt%、0.015wt%、0.02wt%、0.05wt%、0.07wt%、0.08wt%、0.09wt%、0.1wt%、0.2wt%、0.4wt%、0.6wt%、0.8wt%或1.0wt%。

根据本发明,所述光热转化材料选自等离激元金属颗粒、碳基材料和光热聚合物材料中的至少一种。

例如,所述等离子激元金属颗粒包括等离子体金、等离子体银、等离子体铜中的至少一种。

例如,所述碳基材料包括碳纳米管、石墨、炭黑、石墨烯、氧化石墨烯中的至少一种。

例如,所述光热聚合物材料包括聚吡咯(Py)、聚多巴胺、聚噻吩、聚苯胺中的至少一种。

根据本发明,所述微球中,所述光热转化材料分散、聚合、吸附或以上述方式中的两种或三种存在于所述生物基材料内部和/或表面中。

根据本发明,所述光热转化材料选自光热聚合物材料时,所述微球具有核壳结构,所述核中包括所述生物基材料,所述壳中包括所述光热转化材料。

根据本发明,所述光热转化材料负载于生物基材料表面和/或内部。还具体的,所述光热转化材料通过原位聚合的方式负载在球形颗粒状生物基材料的表面,或者通过吸附的方式负载在球形颗粒状生物基材料的表面。

根据本发明,所述微球中,光热转化材料的负载量为0.01-1wt%,,例如为0.01-0.1wt%,示例性地可以为0.01wt%、0.015wt%、0.02wt%、0.05wt%、0.07wt%、0.08wt%、0.09wt%、0.1wt%、0.2wt%、0.4wt%、0.6wt%、0.8wt%或1.0wt%。

根据本发明,所述生物基材料来源于生物质天然高分子材料;优选地,所述生物质天然高分子材料选自下述物质中的一种或多种:纤维素、淀粉、木质素、壳聚糖、甲壳素、半纤维素、葡聚糖,含有上述一种或多种组分的低品质纤维素和/或天然植物组织。

优选地,所述纤维素可以选自微晶纤维素、细菌纤维素、棉浆粕、木浆粕、竹浆粕、草浆粕、精制棉、脱脂棉、棉短绒、以及甘蔗渣、木材和秸秆等植物组织中提取纤维素中的至少一种。优选为微晶纤维素、精制棉、脱脂棉、木浆粕中的至少一种。

优选地,所述淀粉可以选自支链淀粉、直链淀粉、高直链淀粉、变性淀粉、交联淀粉中的至少一种;和/或选自可溶性淀粉,例如α-淀粉;和/或选自马铃薯淀粉、玉米淀粉、木薯淀粉、小麦淀粉、红薯淀粉、葛根淀粉、豌豆淀粉、荸荠淀粉、大豆淀粉、藕淀粉中的至少一种。

本发明对所述壳聚糖、甲壳素、木质素、半纤维素、葡聚糖等的选择不做特别限定,例如可以选自本领域技术人员熟知且适用于本发明所述的体系即可。

例如,所述壳聚糖的脱乙酰度为50-100%;又如,所述壳聚糖的脱乙酰度为70-95%。

例如,所述木质素选自紫丁香基木质素、愈创木基木质素、对羟基苯基木质素等中至少一种;又或者,木质素可以选自碱性木质素、酸性木质素、脱碱木质素、有机溶剂溶出木质素中的至少一种。

其中,所述低品质纤维素为至少含有纤维素和木质素两组分的植物组织。例如,所述植物组织可以为草本植物和/或农林废弃物等中的至少一种。

例如,所述草本植物选自树木、灌木、藤蔓、树叶、竹子等中的植物组织。

例如,所述农林废弃物选自树皮、树叶、锯末、农作物秸秆、果壳或果核、玉米芯、甘蔗渣等。优选地,所述农作物秸秆可选自小麦秸秆、水稻秸秆、玉米秸秆、大豆秸秆、棉花秸秆、姜杆、芝麻秸秆中的至少一种。

本发明还提供上述微球的制备方法,其包括下述两种方法:

第一种方法,包括以下步骤:通过在球形颗粒状生物基材料表面原位聚合和/或吸附的方式得到所述微球;

第二种方法,包括以下步骤:通过将生物基材料溶液与光热转化材料共混,制备得到所述微球。

根据本发明,所述制备方法还可以包括干燥步骤。其中,干燥前,所述微球中含有水,为生物基凝胶微球;干燥后,所述微球不含水。本发明对干燥处理的条件不做特别限定,本领域技术人员可以根据实际需要进行选择,可以是常温常压干燥、真空干燥、冷冻干燥或超临界干燥等。

[第一种方法]

根据本发明,所述第一种方法具体包括:将球形颗粒状生物基材料分散于溶剂中,再加入光热聚合物材料单体,通过原位聚合制备得到所述微球;或者,将球形颗粒状生物基材料分散于溶剂中,再加入光热聚合物材料,该材料吸附在生物基材料表面,制备得到所述微球。

根据本发明,第一种方法中,所述溶剂选自水,N,N-二甲基甲酰胺(DMF)、N,N-二甲基亚砜(DMSO)、N,N-二甲基乙酰胺(DMAc)、丙酮、丁酮、氯仿、乙酸乙酯、吡啶,乙醇,甲醇,正己烷,环己烷,二氯甲烷中的至少一种。

根据本发明,第一种方法中,所述单体选自吡咯、噻吩、多巴胺中的至少一种。

根据本发明,第一种方法中,所述球形颗粒状生物基材料、也称生物基微球,其通过包括以下步骤的方法制备:将生物基材料溶解于溶剂中,经同轴气流剪切法得到所述生物基微球。

根据本发明,所述生物基材料具有如上文所述的定义和选择。

本发明对同轴气流剪切法制备过程的工艺条件参数不做特别限定,本领域技术人员可采用常规的同轴气流剪切设备制备得到。例如,可采用同轴气流喷头内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴。

根据本发明,所述生物基微球可以含有水,也可以不含有水。其中,含有水的为生物基凝胶微球。

根据本发明,第一种方法中,当所述光热聚合物材料单体为吡咯时,所述聚合反应需在氯化铁存在下进行。

根据本发明一个示例性的实施方案,所述氯化铁的浓度为0.0125M-0.2M;优选为0.05M-0.1M,示例性为0.0125M、0.02M、0.05M、0.08M、0.1M、0.2M或者是前述两两数值组成的范围内的任一点值。

根据本发明一个示例性的实施方案,所述吡咯的浓度为0.00036M-4.24M;优选为0.13M-1.06M,示例性为0.00036M、0.0005M、0.001M、0.005M、0.008M、0.01M、0.05M、0.1M、0.5M、1.06M、1.5M、2.0M、3.0M、4.0M、4.24M或者是前述两两数值组成的范围内的任一点值。

根据本发明一个示例性的实施方案,第一种方法中,当所述光热聚合物材料单体为吡咯时,所述溶剂选自环己烷,N,N-二甲基甲酰胺(DMF)、N,N-二甲基亚砜(DMSO)、N,N-二甲基乙酰胺(DMAc)、丙酮、丁酮、氯仿、乙酸乙酯和吡啶中的至少一种。优选为环己烷。

根据本发明,第一种方法中,当所述光热聚合物材料单体为多巴胺时,所述聚合反应需在盐酸多巴胺存在下进行。

根据本发明一个示例性的实施方案,所述多巴胺聚合反应中,生物基微球与盐酸多巴胺的质量比为3.15-200;优选为10-50,示例性为3.15、5、10、20、50、80、100、200或者是前述两两数值组成的范围内的任一点值。

[第二种方法]

根据本发明,第二种方法中,所述光热转化材料具有如上文所示的定义和选择。

根据本发明,第二种方法中,所述生物基微球可以含有水,也可以不含有水。其中,含有水的为生物基凝胶微球。

根据本发明,第二种方法中,所述共混过程具体可以采用乳液法、膜乳法、落球法、震动造粒法、微流控法、超声雾化法、剪切射流法、压电制球法、静电制球法、同轴气流剪切法中的至少一种。优选为同轴气流剪切法。

本发明对同轴气流剪切过程的工艺条件参数不做特别限定,本领域技术人员可采用常规的同轴气流剪切设备制备得到。例如,可采用同轴气流喷头内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴。

本发明还提供上述微球在利用太阳能从环境水中收集清洁水以获取淡水中的应用。

根据本发明,所述环境水例如可以为湖泊水、海水、工业废水等中的至少一种。

本发明对所述微球利用太阳能从环境水中收集清洁水的方法不做特别限定,其可以采用本领域技术人员已知的常规方法。

例如,将所述微球直接倒入上述环境水中,收集产生的水蒸气,以得到可饮用的纯净水。

本发明的有益效果是:

(1)本发明提供了一种微球,所述微球具有良好的生物降解性、吸光性能、光热转化性能和较高的水蒸发速率。具体的,所述微球是具有太阳能界面水蒸发功能的生物基光热微球,具有较高的光热转化效率以及在一太阳当量(100mw/cm

(2)本发明提出了一种微球,其可以含有水,也可以不含有水;其中,含有水的为生物基凝胶微球(基于生物基凝胶微球的亲水三维网络中保留的中间水,使蒸发焓显著降低,从而提高了太阳能蒸发的效率)。本发明的微球可以实现利用太阳能从环境中收集清洁水,以获取淡水的可持续解决方案。且本发明的微球主体由生物基材料(如纤维素)制成,由此制得的光热微球是可降解的。并且生物基材料的来源广泛、以纤维素为例其是地球上含量最丰富的天然聚合物,可以促进光热微球的规模化生产和应用。此外,利用光热微球的便携、形状自适应和抗菌等优点,可以很容易地将简化的集水装置与日常生活中常见的材料组装在一起。这种低成本的装置可以为缓解全球贫困地区的饮用水短缺提供方便实用的解决方案,完全符合可持续发展目标。

附图说明

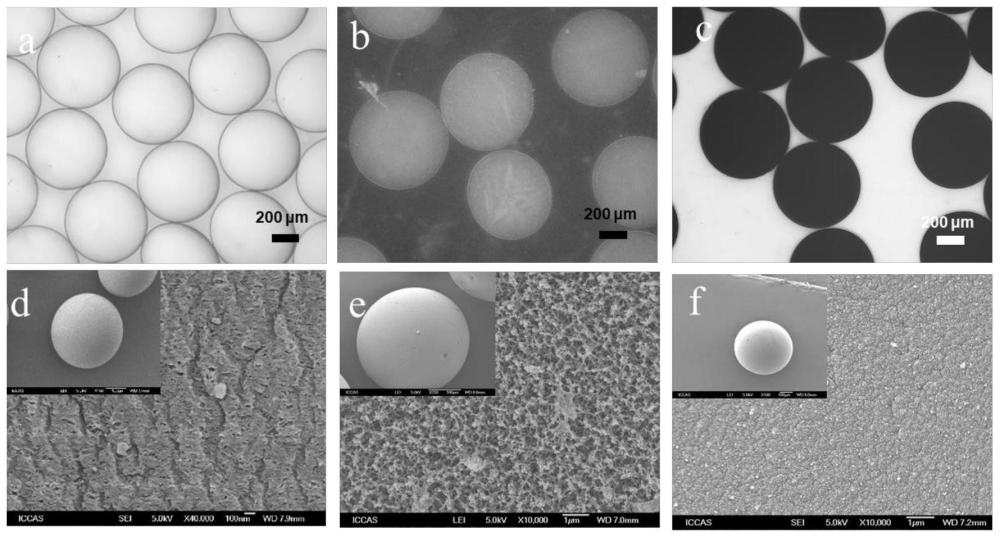

图1中(a)为实施例1,5中用于表面聚合的纤维素凝胶微球的显微镜图。

图1中(b)为实施例2,6中用于表面聚合的壳聚糖凝胶微球的显微镜图。

图1中(c)为实施例1中得到的Cell@PPy凝胶微球的显微镜图。

图1中(d)为实施例1,5中用于表面聚合的超临界干燥纤维素微球的扫描电镜图。

图1中(e)为实施例2,6中用于表面聚合的超临界干燥壳聚糖微球的扫描电镜图。

图1中(f)为实施例1中得到的Cell@PPy凝胶微球超临界干燥后的扫描电镜图。

图2中(a)为实施例9中的纤维素/碳纳米管(Cell/CNT)凝胶微球的超临界干燥后的扫描电镜图。

图2中(b)为实施例5中的纤维素@聚多巴胺(Cell@PDA)凝胶微球超临界干燥后的扫描电镜图。

图3中(a)为实施例1,5中用于表面聚合的纤维素凝胶微球的光学图片。

图3中(b)为实施例1聚合得到的Cell@PPy光热微球的光学图片。

图3中(c)为实施例5聚合得到的Cell@PDA光热微球的光学图片。

图3中(d)为实施例9得到的Cell/CNT光热微球的光学图片。

图4中(a)为实施例1中的调节吡咯浓度得到的Cell@PPy凝胶微球的紫外可见吸光光谱图。

图4中(b)为实施例5中的调节盐酸多巴胺浓度得到的Cell@PDA凝胶微球的紫外可见吸光光谱图。

图4中(c)为实施例9中的调节碳纳米管含量得到的Cell/CNT凝胶微球的紫外可见吸光光谱图。

图4中(d)为实施例1,5,9中的三种纤维素基光热微球在可见光区域的平均吸光度。

图5中(a)为实施例1,5,9中的三种光热微球在1太阳当量光强下的水蒸发速率。

图5中(b)为实施例1,5,9中的三种光热微球在1太阳当量光强下的升温曲线。

图5中(c)为实施例1,5,9中的三种光热微球在1太阳当量光强下的热成像图片。

图6中(a)为实施例17中的水收集装置以及在蒸发过程中界面的实物图(其中:左图为通过使用AB胶粘连有机玻璃所得的集水装置在集水过程中的实物图;中间图为左图中蒸发界面的局部放大图;右图为使用有机玻璃棒与防雾薄膜通过AB胶粘连所得的集水装置在集水过程中的实物图)。

图6中(b)为实施例17中的温度、光强、单位面积集水量、单位面积集水速率随时间的变化关系。

图7为实施例18中使用模具将微球塑造成玫瑰花状。

图8中(a)为实施例19中生物基光热微球(以Cell@PPy为例)相对对照组PBS对大肠杆菌及金黄色葡萄球菌的杀菌效果图。

图8中(b)为实施例19中生物基光热微球(以Cell@PPy为例)对大肠杆菌及金黄色葡萄球菌的杀菌率图。

具体实施方式

下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原料如无特别说明均能从公开商业途径而得。

实施例1

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取25.5g离子液体AmimCl加入到两口烧瓶搅拌加热至80℃,随后缓慢加入2.5g微晶纤维素,真空溶解完全后加入25gDMF并搅拌至混合均匀,得到纤维素离子液体溶液;

(2)将步骤(1)制得的纤维素溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备得纤维素凝胶微球;

(3)取3.5g步骤(2)制得的纤维素微球加入到50ml 0.1MFeCl

进一步的,也可以将所述Cell@PPy光热凝胶微球通过干燥处理,得到不含水的Cell@PPy光热微球。

实施例2

一种生物基光热微球的制备方法,包括如下步骤:

(1)将3g冰醋酸与45g去离子水加入到100ml的烧杯中,然后加入2g壳聚糖,搅拌至分散均匀后得到壳聚糖溶液;

(2)将步骤(1)制得的壳聚糖溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)取3.5g步骤(2)制得的壳聚糖微球加入到50ml 0.1MFeCl

进一步的,也可以将所述壳聚糖@PPy光热凝胶微球通过干燥处理,得到不含水的壳聚糖@PPy光热微球。

实施例3

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取2.5g玉米淀粉,加入22.5g离子液体AmimCl中,在氮气保护下,加热至100℃,机械搅拌至淀粉彻底溶解,溶液呈透明状态;待溶液冷却后再加入25.0g DMF共溶剂,搅拌均匀后得到淀粉溶液;

(2)将步骤(1)制得的混合溶液用1μm玻璃纤维过滤器过滤后待用,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)取3.5g步骤(2)制得的淀粉微球加入到50ml 0.1M FeCl

进一步的,也可以将所述淀粉@PPy光热凝胶微球通过干燥处理,得到不含水的淀粉@PPy光热微球。

实施例4

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取95g离子液体AmimCl加入到两口烧瓶中搅拌加热至120℃,随后缓慢加入5g秸秆,真空溶解5h,将得到的分散液离心并取上清液40g再往其中加入10g DMF充分搅拌得到秸秆离子液体溶液;

(2)将步骤(1)制得的秸秆溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)取步骤(2)制得的3.5g秸秆微球加入到50ml 0.1M FeCl

进一步的,也可以将所述秸秆@PPy光热凝胶微球通过干燥处理,得到不含水的秸秆@PPy光热微球。

实施例5

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取25.5g离子液体AmimCl加入到两口烧瓶搅拌加热至80℃,随后缓慢加入2.5g微晶纤维素,真空溶解完全后加入25gDMF并搅拌至混合均匀,得到纤维素离子液体溶液;

(2)将步骤(1)制得的纤维素溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备得纤维素微球;

(3)称取1.25g步骤(2)制得的纤维素微球加入到两口烧瓶中,然后搅拌下加入50ml去离子水,0.07g三羟甲基氨基甲烷(Tris)以及0.1g盐酸多巴胺(PH为8.4±0.1),然后在60℃下加热20h,制得Cell@PDA光热凝胶微球。

进一步的,也可以将所述Cell@PDA光热凝胶微球通过干燥处理,得到不含水的Cell@PDA光热微球。

实施例6

一种生物基光热微球的制备方法,包括如下步骤:

(1)将3g冰醋酸与45g去离子水加入到100ml的烧杯中,然后加入2g壳聚糖,搅拌至分散均匀后得到壳聚糖溶液;

(2)将步骤(1)制得的壳聚糖溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)称取1.25g步骤(2)制得的壳聚糖微球加入到两口烧瓶中,然后在搅拌下加入50ml去离子水,0.07g三羟甲基氨基甲烷(Tris)以及0.1g盐酸多巴胺(PH为8.4±0.1),然后在60℃下加热20h,制得壳聚糖@PDA光热凝胶微球。

进一步的,也可以将所述壳聚糖@PDA光热凝胶微球通过干燥处理,得到不含水的壳聚糖@PDA光热微球。

实施例7

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取2.5g玉米淀粉,加入22.5g离子液体AmimCl中,在氮气保护下,加热至100℃,机械搅拌至淀粉彻底溶解,溶液呈透明状态;待溶液冷却后再加入25.0g DMF共溶剂,搅拌均匀后得到淀粉溶液;

(2)将步骤(1)制得的混合溶液用1μm玻璃纤维过滤器过滤后待用,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)称取1.25g步骤(2)制得的淀粉微球加入到两口烧瓶中,然后在搅拌下加入50ml去离子水,0.07g三羟甲基氨基甲烷(Tris)以及0.1g盐酸多巴胺(PH为8.4±0.1),然后在60℃下加热20h,制得淀粉@PDA光热凝胶微球。

进一步的,也可以将所述淀粉@PDA光热凝胶微球通过干燥处理,得到不含水的淀粉@PDA光热微球。

实施例8

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取95g离子液体AmimCl加入到两口烧瓶中搅拌加热至120℃,随后缓慢加入5g秸秆,真空溶解5h,将得到的分散液离心并取上清液40g再往其中加入10g DMF充分搅拌得到秸秆离子液体溶液;

(2)将步骤(1)制得的秸秆溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以水为凝固浴制备微球;

(3)称取步骤(2)制得的1.25g秸秆微球加入到两口烧瓶中,然后在搅拌下加入50ml去离子水,0.0 7g三羟甲基氨基甲烷(Tris)以及0.1g盐酸多巴胺(PH为8.4±0.1),然后在60℃下加热20h,制得秸秆@PDA光热凝胶微球。

进一步的,也可以将所述秸秆@PDA光热凝胶微球通过干燥处理,得到不含水的秸秆@PDA光热微球。

实施例9

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取0.20g的已经充分研磨的CNT加入到两口烧瓶中,然后加入25.5g离子液体AmimCl搅拌加热至80℃,随后缓慢加入2.5g微晶纤维素,真空溶解完全后加入25g DMF并搅拌至混合均匀,得到CNT含量为0.4%的纤维素CNT离子液体溶液;

(2)将步骤(1)制得的纤维素溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备Cell@CNT光热凝胶微球。

进一步的,也可以将所述Cell@CNT光热凝胶微球通过干燥处理,得到不含水的Cell@CNT光热微球。

实施例10

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取95g离子液体AmimCl加入到两口烧瓶中搅拌加热至120℃,随后缓慢加入5g秸秆,真空溶解5h,将得到的分散液离心并取上清液40g再往其中加入10g DMF与0.20g已经充分研磨的CNT,充分搅拌得到CNT含量为0.4%的秸秆CNT离子液体溶液;

(2)将步骤(1)制得的秸秆溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备秸秆@CNT光热凝胶微球。

进一步的,也可以将所述秸秆@CNT光热凝胶微球通过干燥处理,得到不含水的秸秆@CNT光热微球。

实施例11

一种生物基光热微球的制备方法,包括如下步骤:

(1)将3g冰醋酸与45g去离子水加入到100ml的烧杯中,然后加入2g壳聚糖与0.20g已经充分研磨的CNT,搅拌至分散均匀后得到CNT含量为0.04%的壳聚糖CNT溶液;

(2)将步骤(1)制得的壳聚糖溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备壳聚糖@CNT光热凝胶微球。

进一步的,也可以将所述壳聚糖@CNT光热凝胶微球通过干燥处理,得到不含水的壳聚糖@CNT光热微球。

实施例12

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取0.010g纳米金加入到两口烧瓶中,然后加入25.5g离子液体AmimCl搅拌加热至80℃,随后缓慢加入2.5微晶纤维素,真空溶解完全后加入25g DMF并搅拌至混合均匀,得到纳米金含量为0.02wt.%的纤维素纳米金离子液体溶液;

将步骤(1)制得的纤维素纳米金溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备纤维素@纳米金光热凝胶微球。

进一步的,也可以将所述纤维素@纳米金光热凝胶微球通过干燥处理,得到不含水的纤维素@纳米金光热微球。

实施例13

一种生物基光热微球的制备方法,包括如下步骤:

(1)称取95g离子液体AmimCl加入到两口烧瓶中搅拌加热至120℃,随后缓慢加入5g秸秆,真空溶解5h,将得到的分散液离心并取上清液40g再往其中加入10g DMF与0.10g纳米金充分搅拌得到纳米金含量为0.2%的秸秆纳米金离子液体溶液;

(2)将步骤(1)制得的秸秆纳米金溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备秸秆@纳米金光热凝胶微球。

进一步的,也可以将所述秸秆@纳米金光热凝胶微球通过干燥处理,得到不含水的秸秆@纳米金光热微球。

实施例14

一种生物基光热微球的制备方法,包括如下步骤:

(1)将3g冰醋酸与45g去离子水加入到100ml的烧杯中,然后加入2g壳聚糖与0.1g纳米金,搅拌至分散均匀后得到纳米金含量为0.2%的壳聚糖纳米金溶液;

(2)将步骤(1)制得的壳聚糖纳米金溶液置于50ml针筒中,采用同轴气流剪切法制备微球;其中:内外针管组合为16G/27G(平齐),注射压力为0.18MPa,气体流量控制为1.8L/min;以乙醇为凝固浴制备壳聚糖@纳米金光热凝胶微球。

进一步的,也可以将所述壳聚糖@纳米金光热凝胶微球通过干燥处理,得到不含水的壳聚糖@纳米金光热微球。

实施例15生物基光热凝胶微球吸光性能测试

分别将实施例1、5、9得到的生物基光热凝胶微球在220-1400nm进行吸光性能测试,实验结果如图4所示。从图4中可以看出:本发明制得的光热凝胶微球的平均光热转换效率均大于99%。

实施例16生物基光热凝胶微球室内水蒸发实验

分别将实施例1、5、9得到的生物基光热凝胶微球在一太阳当量光强下测量其室内水蒸发速率以及相应的升温曲线,具体方法如下:分别将光热凝胶微球置于外层用泡沫包裹的塑料烧杯之中,然后使用太阳光源模拟器垂直照射并保持光强为1太阳当量(100mw/cm

实施例17生物基光热凝胶微球室外便携式集水

将实施例1得到的生物基光热凝胶微球在晴朗天气(平均光强0.55太阳当量)的户外阳光照射下通过便携式集水装置进行淡水获取,具体方法如下:如图6中(a)所示,通过有机玻璃板或玻璃棒、AB胶、热熔胶等材料搭建集水装置与蓄水槽,将污水槽置于集水装置内并将多孔塑料板(300mm×300mm)置于污水槽之上并在上方依次铺设吸水纸与实施例1制得的光热凝胶微球,并加入废水。在晴朗的白天时在空旷之地进行实验,废水通过光热效应挥发并在玻璃板上冷凝滑落到事先准备好的塑料导水槽之中(冷水池)并最终滑落到收集瓶之内(见图6中(a))。从图6中(b)可以看出:从8:00至18:00由实施例1制得的光热微球搭建的集水装置的单位面积集水量达4.60kg.m

实施例18生物基光热凝胶微球的形状自适应

将实施例1得到的生物基光热凝胶微球通过两个不同的模具压塑成型,以得到不同的形状(见图7)。

实施例19生物基光热凝胶微球的抗菌性实验

将实施例1得到的生物基光热凝胶微球(Cell@PPy)为例。将0.01g实施例1制得的Cell@PPy生物基光热凝胶微球置于小玻璃瓶中,加入160μL pH=7.4的PBS溶液,再加入40μL大肠杆菌/金黄色葡萄球菌菌液(OD=1)混合均匀。混合溶液在近红外光下光照15min(光强为2W/cm

其中:抑制率=(1-实验组菌落数/对照组菌落数)×100%。

对照组为实施例1步骤(2)制得的纯纤维素微球。实验结果如图8所示,从图中可以看出:本发明制得的光热微球对大肠杆菌和金黄色葡萄球菌均具有良好的抑制率,且抑制率分别达到(98.77±0.28)%和(98.94±0.42)%。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。