一种聚晶金刚石复合片抛光面色差的消除方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于聚晶金刚石复合片的抛光领域,具体涉及一种聚晶金刚石复合片抛光面色差的消除方法。

背景技术

聚晶金刚石(Polycrystalline Diamond,简称PCD)复合片集聚晶金刚石的高耐磨性及硬质合金的高抗冲击性于一身,切削性能极其优异。它被制作成各式刀具,可对有色金属及其合金、高硬度材料、非金属材料以及增强型复合材料等进行精密切削加工。采用聚晶金刚石复合片制作的刀具,不仅可大幅提高刀具耐用度,而且提高了切削加工效率,还保证了加工精度、大大改善被加工工件的表面质量,特别是解决了许多难加工材料的加工问题,极大的扩充了切削加工应用范围。

为避免被加工工件表面被划伤且确保切削加工时能迅速排屑,大多数复合片的PCD表面需抛光,使其达到镜面效果。现有抛光过程一般是利用金刚石砂轮面的高速旋转实现对PCD的抛光,但因抛光过程摩擦产生高温,聚晶金刚石复合片会发生热变形,随着抛光时间增加聚晶金刚石与砂轮面接触面积不断发生变化,最终导致聚晶金刚石抛光面颜色不均,即产生抛光面色差。

为了消除抛光面色差,一般需要进一步增加抛光时间,而且通过增加抛光时间消除色差会带来以下问题:一是抛光时间过长,聚晶金刚石复合片局部区域会产生烧伤;二是聚晶金刚石复合片由钴钨合金和聚晶金刚石组成,二者热膨胀系数不同,长时间抛光会造成开裂;三是通过抛光解决色差,效率较低,极大增加了抛光能耗和成本。

发明内容

本发明的目的是提供一种聚晶金刚石复合片抛光面色差的消除方法,以解决现有通过增加抛光时间消除色差方式的以上不足。

为了实现以上目的,本发明所采用的技术方案是:

一种聚晶金刚石复合片抛光面色差的消除方法,包括以下步骤:将聚晶金刚石复合片在450~550℃保温,然后在空气中自然冷却,冷却后打磨去除抛光面的氧化杂质。

本发明的聚晶金刚石复合片抛光面色差的消除方法,通过高温处理使PCD抛光面的Co金属达到一致的氧化程度(主要转化为四氧化三钴、黑色),再打磨去除表面氧化杂质,实现抛光面色差的去除,使PCD面颜色趋于一致。经过电镜检测证明,本发明的色差消除方法的聚晶金刚石组织、成分与高温处理之前基本相当,证明了方法的有效性。

优选地,保温时间为50~90min。在该保温温度下,可进一步优化PCD抛光面氧化程度,从而较好地消除抛光面色差。

优选地,在所述保温之前,将聚晶金刚石复合片用酒精清洗干净,干燥并将表面擦拭干净。采用上述前处理对聚晶金刚石复合片进行处理,可以为后续450~550℃保温温度提供干净、整洁条件,从而减少对氧化杂质生成的影响。

优选地,所述打磨使用砂纸进行。采用砂纸打磨方式成本低,操作简便。

进一步优选地,砂纸规格为240#至480#之间。采用以上规格砂纸可进一步避免对复合片表面造成影响。

附图说明

图1为本发明实施例中热处理前聚晶金刚石的电镜检测图;

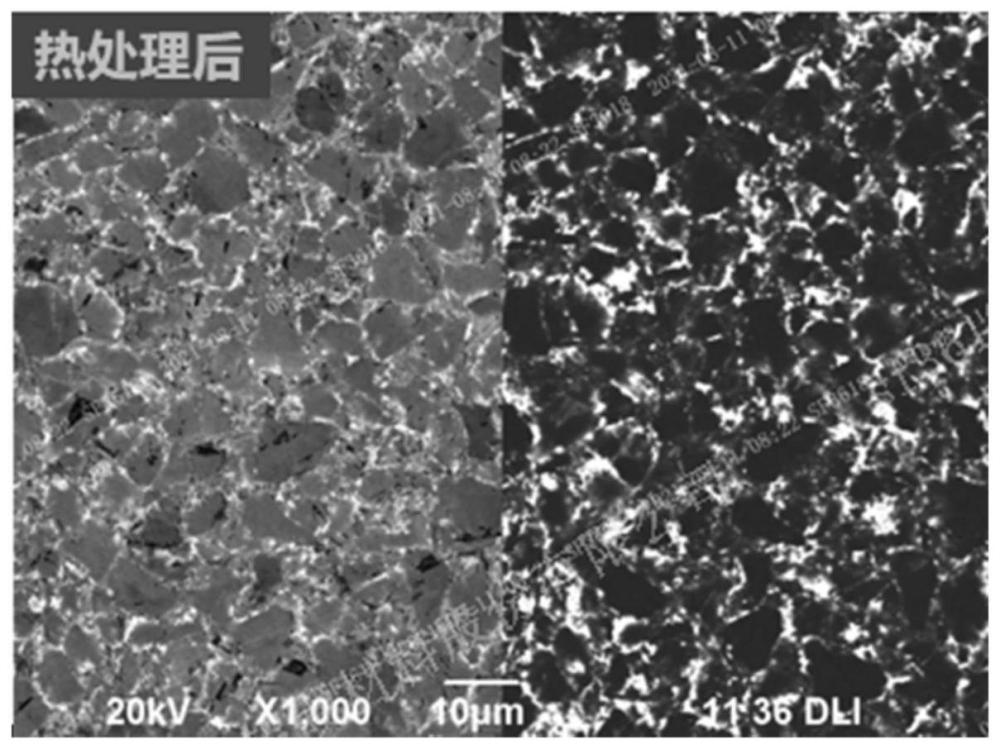

图2为本发明实施例中热处理后聚晶金刚石的电镜检测图;

图3为本发明实施例中热处理前后聚晶金刚石的成分对比图。

具体实施方式

针对通过增加抛光时间消除色差方式存在的不足,诸如抛光时间过长、容易产生烧伤、容易造成开裂、效率低的,本发明将聚晶金刚石复合片在450~550℃保温,然后在空气中自然冷却,冷却后打磨去除抛光面的氧化杂质。

在使用本发明消除色差方法之前,聚晶金刚石复合片在砂轮上摩擦至达到抛光面标准(粗糙度Ra 0.05μm以下)。此时由于砂轮加工方式的固有特点,仍存在抛光面色差。

本发明消除色差的原理在于,通过高温处理使PCD抛光面的Co金属达到一致的氧化程度(主要转化为四氧化三钴、黑色),从而使得PCD表面颜色一致。

下面结合具体实施例对本发明的实施过程进行详细说明。

一、本发明的聚晶金刚石复合片抛光面色差的消除方法的具体实施例如下:

实施例1

本实施例的聚晶金刚石复合片抛光面色差的消除方法,包括以下步骤:

(1)用酒精将聚晶金刚石复合片(PCD)表面清洗干净,然后用吹风机吹干,最后用无尘布擦净PCD表面。

(2)马弗炉升温至500℃进行保温,将清洁好的PCD放入不锈钢托盘中,然后再放入马弗炉保温1h。高温处理1h后,从马弗炉取出刀片,放入空气自然冷却,冷却后用300#砂纸去除PCD面氧化杂质,PCD色差即可去除,PCD面颜色趋于一致。

在本实施例的其他实施情形下,使用240#砂纸或480#砂纸去除PCD面氧化杂质,可达到基本一致的效果。

实施例2

本实施例的聚晶金刚石复合片抛光面色差的消除方法,包括以下步骤:

(1)用酒精将聚晶金刚石复合片(PCD)表面清洗干净,然后用吹风机吹干,最后用无尘布擦净PCD表面。

(2)马弗炉升温至450℃进行保温,将清洁好的PCD放入不锈钢托盘中,然后再放入马弗炉保温90min。高温处理后,从马弗炉取出刀片,放入空气自然冷却,冷却后用300#砂纸去除PCD面氧化杂质,PCD色差即可去除,PCD面颜色趋于一致。

实施例3

本实施例的聚晶金刚石复合片抛光面色差的消除方法,包括以下步骤:

(1)用酒精将聚晶金刚石复合片(PCD)表面清洗干净,然后用吹风机吹干,最后用无尘布擦净PCD表面。

(2)马弗炉升温至550℃进行保温,将清洁好的PCD放入不锈钢托盘中,然后再放入马弗炉保温50min。高温处理后,从马弗炉取出刀片,放入空气自然冷却,冷却后用300#砂纸去除PCD面氧化杂质,PCD色差即可去除,PCD面颜色趋于一致。

二、实验例

本实验例对实施例1中热处理前后的PCD进行电镜检测,观察聚晶金刚石的组织与成分变化情况,其组织变化情况如图1和图2所示,热处理前后成分对比如图3所示。

图1和图2中,左图为二次电子模式,右图为背散射模式。图3中,CK、CoK、WL分别为碳元素(主要为金刚石形态)、钴元素、钨元素的各自占比;后缀K﹑L分別代表该元素的线系,被分析元素原子序数Z<32时﹐采用K线系;被分析元素原子序数32 由图1~图3可知,热处理后聚晶金刚石的组织、成分与热处理前基本相当,说明本发明的处理方式对聚晶金刚石微观形貌和组成基本无影响,证明了本方法的有效性。 综上以上说明,采用本发明的消除色差方式,如通过增加抛光时间消除色差相比,具有以下优点: 1)效率高,一台马弗炉1h可处理要求80片聚晶金刚石复合片。 2)能耗低,热处理过程只需炉子保温耗能,无其他能耗。 3)成本低,操作简便。