一种石板表面的花纹压铸方法及压铸装置

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及建材制备技术领域,具体为一种石板表面的花纹压铸方法及压铸装置。

背景技术

压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。石材是一种常见的建筑材料,部分建筑设计通过将石材的表面镶嵌入金属的装饰层,使石材具有更好的装饰效果,通过压铸的加工方式,可将石材的表面装饰上金属支撑的印花花纹,可提高建筑石材的美观性。

现有技术中,如中国专利申请CN107538671A “一种用天然木材花纹木制成的汽车内饰材料的制造方法”,利用天然木材花纹木,将花纹木切成薄片,在未烘干的状态下压铸并烘干成型,然后将天然木材中的内部气泡去除以提高木材强度,在有凹凸形状的压铸板上,将天然木材压铸成型,在天然木材成型物的背面注塑树脂层,正面注塑透明保护层,从而制得汽车天然木材内饰材料。用该方法制得的天然木材花纹木内饰材料,能制造出任意形状的多种质感的汽车内饰材料,该材料具有通气孔,空气可以流入,有过滤效果,起到净化空气的作用,具有透明性、耐划伤性、阻燃性等特性,满足客户对汽车内饰材料使用和环保的需求。

但现有技术中,石材的表面有多个凹凸不平的气孔通道,压铸模具的表面与石材之间有间隙,导致了金属在石材表面加工时,压铸使模具内部的压力增大,使金属向外部的压力增大,熔融的金属通过石材表面的间隙向外溢出,导致了石材内部的金属减小,从而导致加工完全的金属印花表面不完整。

发明内容

本发明的目的在于提供一种石板表面的花纹压铸方法及压铸装置,以解决上述背景技术提出的石材的表面有多个凹凸不平的气孔通道,压铸模具的表面与石材之间有间隙,导致了金属在石材表面加工时,压铸使模具内部的压力增大,使金属向外部的压力增大,熔融的金属通过石材表面的间隙向外溢出,导致了石材内部的金属减小,从而导致加工完全的金属印花表面不完整的问题。

为实现上述目的,本发明提供如下技术方案:一种石板表面的花纹压铸装置,包括入料机构和压铸机构,所述入料机构和所述压铸机构之间设置有挤出机构,所述挤出机构包括密封盖,所述密封盖的顶面中心位置处固定连接有模板,所述模板的底端固定连接有压料板,所述压料板的顶面中心位置处固定连接有挤料筒,所述压铸机构的两侧均设置有密封机构,所述压铸机构包括置料板,所述密封机构包括第二密封组件,所述第二密封组件的两端均设置有第一密封组件;

所述第一密封组件包括第一夹板,所述第一夹板的顶端上方设置有第一升降板,所述第一升降板与所述第一夹板之间设置有第二夹板,所述第一升降板的一端螺纹连接有第一螺杆,所述第一螺杆的外侧壁转动连接有第一固定筒,所述第一固定筒的底端与所述第一升降板的底端之间固定连接,所述第一固定筒的外侧壁固定连接有第一限位耳,所述第一限位耳与所述第二夹板之间固定连接,所述第一螺杆的底端与所述第一夹板之间固定连接,所述第一夹板的顶面与所述置料板的底面之间搭接,所述第二夹板的底面与所述密封盖的顶面之间搭接;

所述第二密封组件包括第三夹板,所述第三夹板的底端上方设置有第二升降板,所述第二升降板与所述第三夹板之间设置有第四夹板,所述第四夹板的顶面中心位置处固定连接有旋转座,所述旋转座的顶端转动连接有第二螺杆,所述第二螺杆外侧壁与所述第二升降板之间螺纹连接,所述第二螺杆的顶端固定连接有旋转把手,所述第三夹板的顶面与所述置料板的底面之间搭接,所述第四夹板的底面与所述密封盖的顶面之间搭接;

所述第四夹板的两端均与第二夹板之间固定连接有连接柱,所述第三夹板的侧壁设置有连接组件,所述连接组件包括U形杆,所述U形杆与所述第三夹板之间固定连接,所述U形杆与所述第一夹板之间滑动连接,所述U形杆的两个顶端均滑动连接有滑动柱,所述滑动柱的顶端固定连接有连接环,所述第二升降板的侧壁固定连接有连接框,所述连接框的外侧壁与所述连接环之间滑动连接,所述第一升降板与所述连接框的外侧壁之间滑动连接。

优选的,所述入料机构包括入料漏斗,所述入料漏斗的底端固定连接有入料弯管,所述入料弯管的一端固定连接有混料壳。

优选的,所述混料壳的顶面中心位置处固定连接有防尘罩,所述防尘罩的内侧壁固定连接有电机。

优选的,所述电机的输出端贯穿所述混料壳的顶壁并固定连接有转动轴,所述转动轴的底端与所述挤料筒的内底壁之间转动连接,所述转动轴的外侧壁固定连接有螺旋刀片。

优选的,所述置料板的地面四个拐角位置处均固定连接有地脚,所述置料板的两侧均固定连接有第二连接耳。

优选的,所述第二连接耳的顶端均固定连接有支撑滑杆,所述支撑滑杆的外侧壁滑动连接有第一连接耳,所述第一连接耳与所述混料壳的外侧壁之间固定连接。

优选的,所述第二升降板的一侧螺纹连接有第三螺杆,所述第三螺杆的底端与所述第三夹板之间转动连接,所述第三螺杆的外侧壁转动连接有第二固定筒,所述第二固定筒的顶端与所述第二升降板之间固定连接。

优选的,所述第二固定筒的外侧壁固定连接有第二限位耳,所述第二限位耳的与所述第四夹板之间相互搭接,两个所述第一升降板之间固定连接有连接杆。

一种石板表面的花纹压铸装置的压铸方法,包括以下步骤:

步骤一、将石材的顶面印花位置处开槽,将开槽处理的石材放置在置料板的顶面,沿着置料板两侧的支撑滑杆向下滑动第一连接耳,使两个第一连接耳之间的入料机构和挤出机构向压铸机构位置处靠近,直至密封盖与置料板之间贴合;

步骤二、将两个密封机构分别放置在置料板和密封盖的两侧,分别转动两边的旋转把手,使旋转把手带动第二螺杆向底端靠近,使第二螺杆带动旋转座向下移动,旋转座的带动底端的第四夹板向第三夹板之间夹持,实现了第二密封组件对置料板和密封盖之间间隙固定夹持的效果;

步骤三、初步固定密封机构中间位置后,将密封机构拐角位置处的第一螺杆向下旋紧,使第一螺杆带动第一固定筒向第一夹板靠近,从而使第一固定筒上第一限位耳带动第二夹板向下移动,使第三夹板对密封盖四个拐角位置处间隙实现密封,同样将第三螺杆向下旋紧,使中间位置的旋转把手对密封盖间隙密封;

步骤四、将密封盖拐角位置处间隙夹持密封后,将熔融金属原料加进入料漏斗,原料通过入料弯管进入到混料壳内部,启动电机,电机带动转动轴转动,使转动轴带动螺旋刀片旋转,将金属原料挤塑到压料板上,通过模板将金属表面压铸印花;

步骤五、石材印花结束后,将密封机构四个拐角处的第一螺杆旋松,反向转动旋转把手,使密封机构不再对置料板和密封盖之间限位,将密封机构从置料板的两侧取出,将密封盖沿着支撑滑杆向上滑动,从而使石材和表面金属印花从密封盖脱出,将加工好的石材从置料板上取下,放置下一个石材进行加工。

与现有技术相比,本发明的有益效果是:

1、本发明中,通过扳手旋转第一螺杆,第一螺杆带动第一固定筒向下移动,使第一固定筒带动第一限位耳向下移动,使第一限位耳带动第二夹板向下挤压,使第二夹板带动密封盖的一角与置料板之间挤压,实现了对置料板和密封盖一个拐角处的密封的效果,同时将密封盖的四个拐角处第一密封组件进行夹持密封,解决了熔融金属在石材表面压铸使金属溢出导致石材花纹压铸不完整的问题。

2、本发明中,通过旋转把手,旋转把手带动第二螺杆旋转,使第二螺杆带动第四夹板向下移动,第四夹板移动带动两侧的第二夹板移动,实现了对第二夹板初步夹持定位的效果,减少了后续拧紧第一螺杆的操作步骤,便于后续第一密封组件对密封盖夹持密封。

3、本发明中,通过将融入的金属原料加进入料漏斗内部,启动电机,电机输出端带动转动轴旋转,转动轴带动螺旋刀片转动,螺旋刀片带动金属原料向下挤压,从而使压料板内部充入足够定型的金属原料的量,使石材表面的印花定型质量更好。

附图说明

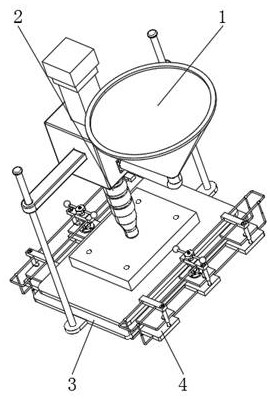

图1为本发明一种石板表面的花纹压铸装置的整体结构示意图;

图2为本发明一种石板表面的花纹压铸装置的入料机构结构示意图;

图3为本发明一种石板表面的花纹压铸装置的挤出机构结构示意图;

图4为本发明一种石板表面的花纹压铸装置的压铸机构整体结构示意图;

图5为本发明一种石板表面的花纹压铸装置的压铸机构底面结构示意图;

图6为本发明一种石板表面的花纹压铸装置的密封机构结构示意图;

图7为本发明一种石板表面的花纹压铸装置的第二密封组件结构示意图;

图8为图6中A处局部结构放大效果图。

图中:

1、入料机构;11、入料漏斗;12、入料弯管;13、混料壳;14、电机;15、防尘罩;16、第一连接耳;

2、挤出机构;21、挤料筒;22、压料板;23、模板;24、转动轴;25、螺旋刀片;26、密封盖;

3、压铸机构;31、置料板;32、第二连接耳;33、支撑滑杆;34、地脚;

4、密封机构;41、第一密封组件;411、第一夹板;412、第二夹板;413、第一升降板;414、第一螺杆;415、第一固定筒;416、第一限位耳;

42、第二密封组件;421、第三夹板;422、第四夹板;423、第二升降板;424、旋转把手;425、第二螺杆;426、旋转座;427、第三螺杆;428、第二固定筒;429、第二限位耳;

43、连接组件;431、U形杆;432、滑动柱;433、连接环;44、连接框;45、连接柱;5、连接杆。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

参照图1-8所示:一种石板表面的花纹压铸装置,包括入料机构1和压铸机构3,入料机构1和压铸机构3之间设置有挤出机构2,挤出机构2包括密封盖26,密封盖26的顶面中心位置处固定连接有模板23,模板23的底端固定连接有压料板22,压料板22的顶面中心位置处固定连接有挤料筒21,压铸机构3的两侧均设置有密封机构4,压铸机构3包括置料板31,密封机构4包括第二密封组件42,第二密封组件42的两端均设置有第一密封组件41,将表面开槽的石材放置在置料板31的顶端,通过在模板23的外侧壁设置密封盖26,将石材表面开槽处盖上密封,通过将融入金属原料放置在入料机构1上,通过挤出机构2将金属压铸印花,并定型在石材开槽内部;

第一密封组件41包括第一夹板411,第一夹板411的顶端上方设置有第一升降板413,第一升降板413与第一夹板411之间设置有第二夹板412,第一升降板413的一端螺纹连接有第一螺杆414,第一螺杆414的外侧壁转动连接有第一固定筒415,第一固定筒415的底端与第一升降板413的底端之间固定连接,第一固定筒415的外侧壁固定连接有第一限位耳416,第一限位耳416与第二夹板412之间固定连接,第一螺杆414的底端与第一夹板411之间固定连接,第一夹板411的顶面与置料板31的底面之间搭接,第二夹板412的底面与密封盖26的顶面之间搭接,使用时,通过扳手旋转第一螺杆414,使第一螺杆414带动第一固定筒415向下移动,使第一固定筒415带动第一限位耳416向下移动,使第一限位耳416带动第二夹板412向下挤压,使第二夹板412带动密封盖26的一角与置料板31之间挤压,从而实现了对置料板31和密封盖26一个拐角处的密封;

第二密封组件42包括第三夹板421,第三夹板421的底端上方设置有第二升降板423,第二升降板423与第三夹板421之间设置有第四夹板422,第四夹板422的顶面中心位置处固定连接有旋转座426,旋转座426的顶端转动连接有第二螺杆425,第二螺杆425外侧壁与第二升降板423之间螺纹连接,第二螺杆425的顶端固定连接有旋转把手424,第三夹板421的顶面与置料板31的底面之间搭接,第四夹板422的底面与密封盖26的顶面之间搭接,通过旋转旋转把手424,使旋转把手424带动第二螺杆425旋转,使第二螺杆425带动第四夹板422向下移动,使第四夹板422挤压密封盖26向置料板31处固定,第四夹板422移动带动两侧的第二夹板412移动,实现了对第二夹板412初步夹持定位的效果,便于后续多个第一密封组件41对密封盖26各个位置夹持密封;

第四夹板422的两端均与第二夹板412之间固定连接有连接柱45,第三夹板421的侧壁设置有连接组件43,连接组件43包括U形杆431,U形杆431与第三夹板421之间固定连接,U形杆431与第一夹板411之间滑动连接,U形杆431的两个顶端均滑动连接有滑动柱432,滑动柱432的顶端固定连接有连接环433,第二升降板423的侧壁固定连接有连接框44,连接框44的外侧壁与连接环433之间滑动连接,第一升降板413与连接框44的外侧壁之间滑动连接,通过在第四夹板422的外侧壁设置连接柱45,使第四夹板422初步向下以后的调节位置时,多个第二夹板412可以随着调节位置,减少了后续第一螺杆414单独调节的操作步骤,加快了密封机构4对密封盖26的密封速率,通过U形杆431将第三夹板421固定,使第一夹板411可以在U形杆431上滑动,使第一夹板411和第三夹板421保持在同一高度位置,通过连接框44将第四夹板422和第二夹板412固定,第二夹板412和第四夹板422保持在同一高度位置,通过滑动柱432将连接框44与U形杆431之间连接,第三夹板421和第四夹板422始终保持连接,避免了第四夹板422与第三夹板421之间脱离。

如图1、图3和图4所示,入料机构1包括入料漏斗11,入料漏斗11的底端固定连接有入料弯管12,入料弯管12的一端固定连接有混料壳13,通过入料漏斗11将熔融金属原料加注,实现了对金属原料的传输效果。混料壳13的顶面中心位置处固定连接有防尘罩15,防尘罩15的内侧壁固定连接有电机14,通过电机14可以将混料壳13内部原料输送至底端的模板23位置处。电机14的输出端贯穿混料壳13的顶壁并固定连接有转动轴24,转动轴24的底端与挤料筒21的内底壁之间转动连接,转动轴24的外侧壁固定连接有螺旋刀片25,通过电机14带动转动轴24转动时,转动轴24带动螺旋的螺旋刀片25转动,从而使螺旋刀片25将金属原料输送到模板23上。

如图4和图5所示,置料板31的地面四个拐角位置处均固定连接有地脚34,置料板31的两侧均固定连接有第二连接耳32,通过在置料板31的底面设置地脚34,对模板23通过密封盖26与置料板31之间固定挤压时压力的缓冲作用。第二连接耳32的顶端均固定连接有支撑滑杆33,支撑滑杆33的外侧壁滑动连接有第一连接耳16,第一连接耳16与混料壳13的外侧壁之间固定连接,通过在混料壳13的两端设置第一连接耳16,使混料壳13在置料板31上的顶端中心位置处滑动,使入料机构1底端的模板23始终与置料板31山固定石材位置对齐,提高了压铸印花的精度。

如图4、图6、图7和图8所示,第二升降板423的一侧螺纹连接有第三螺杆427,第三螺杆427的底端与第三夹板421之间转动连接,第三螺杆427的外侧壁转动连接有第二固定筒428,第二固定筒428的顶端与第二升降板423之间固定连接,通过在第二密封组件42的侧面设置第三螺杆427,当对四个第一螺杆414进行旋紧调节同时,也将第三螺杆427向下旋紧,从而使第四夹板422将中间位置处的密封盖26进行密封。第二固定筒428的外侧壁固定连接有第二限位耳429,第二限位耳429的与第四夹板422之间相互搭接,两个第一升降板413之间固定连接有连接杆5,通过第三螺杆427向下旋转,带动第三螺杆427外侧的第二固定筒428向下移动,第二固定筒428提高第二限位耳429带动第四夹板422向下移动,从而实现了第四夹板422与第三夹板421之间夹持的效果。

一种石板表面的花纹压铸装置的压铸方法,包括以下步骤:

步骤一、将石材的顶面印花位置处开槽,将开槽处理的石材放置在置料板31的顶面,沿着置料板31两侧的支撑滑杆33向下滑动第一连接耳16,使两个第一连接耳16之间的入料机构1和挤出机构2向压铸机构3位置处靠近,直至密封盖26与置料板31之间贴合;

步骤二、将两个密封机构4分别放置在置料板31和密封盖26的两侧,分别转动两边的旋转把手424,使旋转把手424带动第二螺杆425向底端靠近,使第二螺杆425带动旋转座426向下移动,旋转座426的带动底端的第四夹板422向第三夹板421之间夹持,实现了第二密封组件42对置料板31和密封盖26之间间隙固定夹持的效果;

步骤三、初步固定密封机构4中间位置后,将密封机构4拐角位置处的第一螺杆414向下旋紧,使第一螺杆414带动第一固定筒415向第一夹板411靠近,从而使第一固定筒415上第一限位耳416带动第二夹板412向下移动,使第三夹板421对密封盖26四个拐角位置处间隙实现密封,同样将第三螺杆427向下旋紧,使中间位置的旋转把手424对密封盖26间隙密封;

步骤四、将密封盖26拐角位置处间隙夹持密封后,将熔融金属原料加进入料漏斗11,原料通过入料弯管12进入到混料壳13内部,启动电机14,电机14带动转动轴24转动,使转动轴24带动螺旋刀片25旋转,将金属原料挤塑到压料板22上,通过模板23将金属表面压铸印花;

步骤五、石材印花结束后,将密封机构4四个拐角处的第一螺杆414旋松,反向转动旋转把手424,使密封机构4不再对置料板31和密封盖26之间限位,将密封机构4从置料板31的两侧取出,将密封盖26沿着支撑滑杆33向上滑动,从而使石材和表面金属印花从密封盖26脱出,将加工好的石材从置料板31上取下,放置下一个石材进行加工。

本装置的使用方法及工作原理:将石材放置在置料板31上,沿着支撑滑杆33滑动第一连接耳16,使入料机构1带动挤出机构2向下移动,使密封盖26与置料板31初步贴合,将密封机构4套接在置料板31两个,分别将两侧的旋转把手424旋紧,从而使两个第二夹板412挤压密封盖26初步与置料板31密封,分别转动四个拐角处的第一螺杆414,使第二夹板412进一步贴合第一夹板411,实现了密封盖26四个角完全与石材表面密封;

将金属原料加进入料漏斗11,通过入料弯管12进入混料壳13,启动电机14,电机14带动转动轴24转动,使转动轴24带动螺旋刀片25旋转,将金属原料挤塑到压料板22上,通过模板23将金属表面压铸印花。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。