用于电子级六氟乙烷制备的废气回收再利用装置

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及废气回收再利用技术领域,具体是涉及用于电子级六氟乙烷制备的废气回收再利用装置。

背景技术

中国专利“CN112899707B”中公布了一种六氟乙烷的制备方法,其提出:在现有技术制备电子级六氟乙烷气体过程中副产物多,且制备后的六氟乙烷粗品不易提纯的缺陷,于是其提出方法为使用碱金属丙酸盐为原料,氟化氢为氟化试剂,碱金属氟化物为导电介质,使用电解氟化方法制备六氟乙烷,该方法具有原创性、原料无毒、廉价易得、副产物为少量四氟化碳,无其他沸点近似含氯化合物,粗产品易于提纯至电子级。

由上述所提出的方法可知,虽然上述制备方法提供了一种副产物较少且提纯效果好的电子级六氟乙烷的制备方法,但本申请人认为仍然存有以下的缺陷:

①现有制备六氟乙烷的技术以及上述的制备方法中,在制备过程中均无法做到零废气的产生,即在制备六氟乙烷气体的过程中均会伴有废气的产生,从而需要一种能够处理和回收六氟乙烷制备过程中产生废气的装置,而在专利“CN210522115U”中提出了一种废气回收装置,该装置可以对废气中的带有有害的和酸性的气体和物质进行去除和沉淀,可提高工业有机废气处理过程中的燃烧效率和酸碱中和反应效率,而吸附填料对废气中的颗粒进行物理吸附,避免大量的颗粒进入到后续的罐内,同时在药池内设有碱液,便于操作,该废气回收装置使用吸附填料对有毒物质进行物理吸附,但由于吸附填料在使用时,无法很好地保证废气与吸附填料颗粒接触的充分性,从而导致吸附填料的吸附效率和利用率较低,进而导致对废气中的有毒物质的吸附效果较差;

此外,在专利号为CN103910599B,一种超高纯六氟乙烷的制备方法中,提出:可以用选自3A型分子筛、4A型分子筛、5A型分子筛、NaX型分子筛和活性炭中的一种、两种或三种以上组合的吸附剂脱除六氟乙烷粗品中的杂质,具体可以吸附六氟乙烷废弃物为:CFC-13、HFC-23、CFC-115、HFC-125、HFC-143a和HFC-152a,同时在现有名为“搅拌技术对活性炭吸附的影响”的文献中,提出可以通过搅拌吸附颗粒的方式提升吸附效果和效率的结论,但该方法暂没有具体应用在废气回收再利用处理的过程中;

②此外,由于现有的废气回收装置中,在对废气中有毒物质吸附后,缺少后续的处理环节,从而可能会影响到后续工作人员对废气进行再利用的工作;

于是有鉴于此,本发明提出一种用于电子级六氟乙烷制备的废气回收再利用装置以弥补和改善现有技术的欠缺之处。

发明内容

为解决上述技术问题,本发明提供了用于电子级六氟乙烷制备的废气回收再利用装置,以解决上述背景技术中提出的相应技术问题。

为达到以上目的,本发明采用的技术方案为:用于电子级六氟乙烷制备的废气回收再利用装置,包括主舱体,所述主舱体为不锈钢材质,以保证主舱体的使用寿命,且主舱体的外表面设置有隔热层,以隔绝主舱体内部吸附过程中放出的热量,所述主舱体的下方焊接有底座,用于支撑主舱体以保证主舱体的稳定性,所述主舱体的上方右侧安装有压力表,其便于工作人员了解主舱体内部的气压数据,所述主舱体的下方设置有注气旋转吸附机构,所述主舱体的上方设置有气液回收机构,所述主舱体右侧方的中部设置有更换组件;

所述注气旋转吸附机构包括进气管、控制阀、连接口、排气盘、气嘴、引风叶轮、主吸附舱、副吸附舱、舱盖,所述主舱体的底部的中心位置连通有进气管,且进气管的左侧方安装有控制阀,并且控制阀的左侧方连通有连接口,所述进气管的上端延伸至主舱体的内部,所述进气管延伸至主舱体内部的部位连通有排气盘,所述排气盘的上表面均匀设置有气嘴,所述气嘴的正上方设置有引风叶轮,所述引风叶轮转动连接于主舱体的内部,该引风叶轮的底部安装有伺服电机,所述引风叶轮的正上方设置有主吸附舱,所述主吸附舱的内部安装有副吸附舱,所述副吸附舱的内部放置有吸附剂,该吸附剂具体可以为活性炭颗粒,所述副吸附舱的上方螺纹连接有舱盖。

进一步地,所述排气盘呈圆台形腔体结构,所述排气盘与气嘴互相连通。

进一步地,所述主吸附舱固定安装于主舱体的左侧方内壁,且主吸附舱呈半圆柱形腔体结构,所述主吸附舱的上下端面均呈网孔状。

进一步地,所述主吸附舱的内腔形状与副吸附舱的外形相互适配,所述副吸附舱的底面与舱盖的上端面均呈网孔状。

进一步地,所述气液回收机构包括:密封隔板、单向通阀、隔断板、冷凝管、进水口、分存舱,所述主吸附舱的正上方设置有密封隔板,且密封隔板的左右两侧对称安装有单向通阀,所述密封隔板的上端面中心位置固定连接有隔断板,所述隔断板的右侧方位于主舱体的内壁安装有冷凝管,且冷凝管上端的右侧方延伸至主舱体的外部固定连接有进水口,所述密封隔板的上方呈左右对称安装有两个分存舱,两个所述分存舱均匀主舱体的上方内部相连通,且分存舱与主舱体的连通部位均安装有单向阀,两个所述分存舱的上方均连通有导出管,所述导出管与分存舱的连通部位安装有阀门。

进一步地,所述密封隔板固定安装于主舱体的内壁,所述密封隔板为隔热材质。

进一步地,所述隔断板为隔热材质,所述密封隔板通过隔断板在主舱体内部的上方形成左右两个对称的回收单元。

进一步地,所述更换组件包括:缺口部、弧板、弧板、提把、插块、配合块,所述主舱体的右侧方开设有缺口部,所述缺口部的内部插设有弧板,所述弧板的外径尺寸与缺口部的内径尺寸相互适配,所述弧板的左侧方与副吸附舱呈固定连接,所述副吸附舱的底面中心位置固定连接有插块,且插块的外部套设有配合块,所述配合块的底面固定连接于引风叶轮的上端,所述配合块的上端面固定连接于主吸附舱的底面。

进一步地,所述缺口部与副吸附舱处在同一水平线上,以供弧板从缺口部处进出,且缺口部的内壁贴合有密封条。

与现有技术相比,本发明的有益效果是:

(1)利用引风叶旋转的同时带动主吸附舱和副吸附舱旋转,而在副吸附舱旋转后便会使其内部存放的活性炭颗粒吸附剂得到充分的搅拌,进而在废气进入到副吸附舱内腔的过程中,副吸附舱内部的活性炭颗粒会不断地进行搅拌,以此提高活性炭颗粒与废气的接触反应的速率,并在活性炭颗粒的不断搅拌的情况下,最大限度地保证活性炭颗粒与废气的接触,从而能够提升副吸附舱内部活性炭的利用效率,同时提升处理废气的能力;

(2)同时由于排气盘呈圆台形腔体结构,故而随着废气上移能够保证废气充分,且能够较为均匀地进入到副吸附舱的内部,从而保证废气与活性炭颗粒接触面积的均匀性,进而保证活性炭颗粒吸附废气中有毒物质的效率;

(3)此外,电子级六氟乙烷制备过程中的废气顺着进气管的上端进入到排气盘的内部,并最终经过排气盘上表面的气嘴通入主舱体的内部下方,该过程中工作人员可以通过无线控制系统同步启动引风叶轮,从而在引风叶轮启动后便会及时地将废气顺势向上输送至副吸附舱的内腔,利用引风叶轮旋转后驱使着废气向上走,能够加快废气与吸附剂的接触速率,从而相比于现有技术本装置能够提升废气的处理效率;

(4)通过在主舱体内部的上方设置有两个独立的回收单元,其中左侧方的回收单元可供工作人员直接回收废气,而右侧方的回收单元在对废气冷凝处理后,可供工作人员直接回收废液,从而在一个设备内形成两种不同的回收方式,可供用户在回收废气后,自由选择两种不同状态下的废气,以便后续的再利用处理,进而大大装置的便捷性和功能性;

(5)工作人员可以通过手持提把带动弧板向右侧放运动,从而使得弧板脱离缺口部的位置,利用缺口部与弧板能够提供给工作人员便捷更换吸附剂的效果,同时也便于工作人员依据不同的废气更换不同的吸附剂,从而大大提升设备的实用性。

附图说明

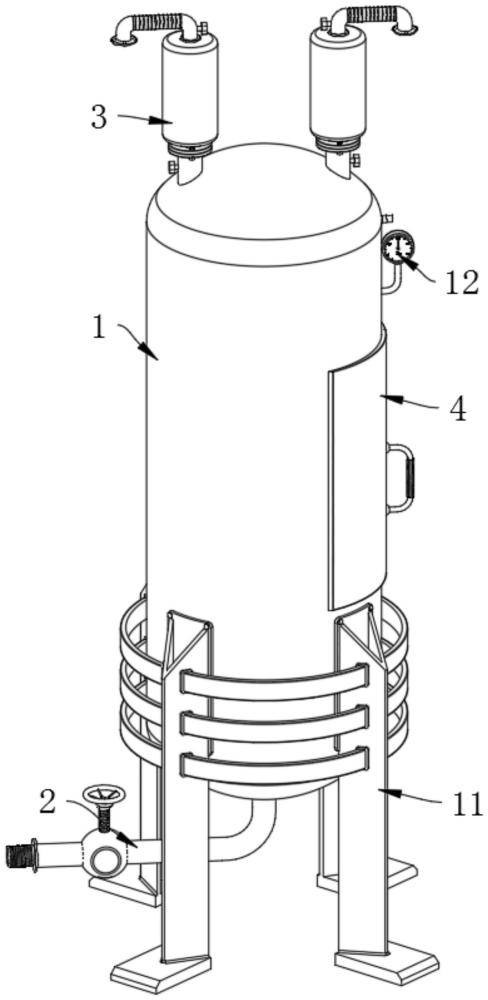

图1为本发明的主视立体结构示意图;

图2为本发明的右视立体结构示意图;

图3为本发明图2中A处的局部放大立体结构示意图;

图4为本发明的仰视立体结构示意图;

图5为本发明图4中B处的局部放大立体结构示意图;

图6为本发明的内部立体结构示意图;

图7为本发明中副吸附舱的局部俯视立体结构示意图;

图8为本发明中气液回收机构的局部立体结构示意图;

图9为本发明中配合块处的局部立体结构示意图;

图10为本发明中插块处的局部立体结构示意图;

图11为本发明中主吸附舱、副吸附舱处的局部立体结构示意图。

图中标号为:

1、主舱体;11、底座;12、压力表;

2、注气旋转吸附机构;21、进气管;22、控制阀;23、连接口;24、排气盘;25、气嘴;26、引风叶轮;27、主吸附舱;28、副吸附舱;29、舱盖;

3、气液回收机构;31、密封隔板;32、单向通阀;33、隔断板;34、冷凝管;35、进水口;36、分存舱;37、导出管;

4、更换组件;41、缺口部;42、弧板;43、提把;44、插块;45、配合块。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的实施例一

请参照图1至图6和图11所示,主舱体1为不锈钢材质,以保证主舱体1的使用寿命,且主舱体1的外表面设置有隔热层,以隔绝主舱体1内部吸附过程中放出的热量,避免烫伤工作人员,主舱体1的下方焊接有底座11,用于支撑主舱体1以保证主舱体1的稳定性,主舱体1的上方右侧安装有压力表12,其便于工作人员了解主舱体1内部的气压数据;

主舱体1的下方设置有注气旋转吸附机构2,注气旋转吸附机构2包括进气管21、控制阀22、连接口23、排气盘24、气嘴25、引风叶轮26、主吸附舱27、副吸附舱28、舱盖29,主舱体1的底部的中心位置连通有进气管21,且进气管21的左侧方安装有控制阀22,并且控制阀22的左侧方连通有连接口23,进气管21的上端延伸至主舱体1的内部,进气管21延伸至主舱体1内部的部位连通有排气盘24,排气盘24的上表面均匀设置有气嘴25,排气盘24呈圆台形腔体结构,排气盘24与气嘴25互相连通,气嘴25的正上方设置有引风叶轮26,引风叶轮26转动连接于主舱体1的内部,该引风叶轮26的底部安装有伺服电机,且该伺服电机通过无线控制系统控制其启闭动作,引风叶轮26的正上方设置有主吸附舱27,主吸附舱27固定安装于主舱体1的左侧方内壁,且主吸附舱27呈半圆柱形腔体结构,主吸附舱27的上下端面均呈网孔状,主吸附舱27的内部安装有副吸附舱28,主吸附舱27的内腔形状与副吸附舱28的外形相互适配,副吸附舱28的底面与舱盖29的上端面均呈网孔状,副吸附舱28的内部放置有吸附剂,该吸附剂具体可以为活性炭颗粒,副吸附舱28的上方螺纹连接有舱盖29。

本发明的实施例二

请参照图1至图4和图6、图8所示,主舱体1的上方设置有气液回收机构3,气液回收机构3包括:密封隔板31、单向通阀32、隔断板33、冷凝管34、进水口35、分存舱36,主吸附舱27的正上方设置有密封隔板31,密封隔板31固定安装于主舱体1的内壁,密封隔板31为隔热材质,以防止副吸附舱28内部活性炭颗粒吸附过程中产生热量,影响到回收单元的正常使用,且密封隔板31的左右两侧对称安装有单向通阀32,密封隔板31的上端面中心位置固定连接有隔断板33,隔断板33为隔热材质,密封隔板31通过隔断板33在主舱体1内部的上方形成左右两个对称的回收单元,隔断板33的右侧方位于主舱体1的内壁安装有冷凝管34,且冷凝管34上端的右侧方延伸至主舱体1的外部固定连接有进水口35,密封隔板31的上方呈左右对称安装有两个分存舱36,两个分存舱36均匀主舱体1的上方内部相连通,且分存舱36与主舱体1的连通部位均安装有单向阀,两个分存舱36的上方均连通有导出管37,导出管37与分存舱36的连通部位安装有阀门。

本发明的实施例三

请参照图8、图10所示,主舱体1右侧方的中部设置有更换组件4,更换组件4包括:缺口部41、弧板42、弧板42、提把43、插块44、配合块45,主舱体1的右侧方开设有缺口部41,缺口部41与副吸附舱28处在同一水平线上,以供弧板42从缺口部41处进出,从而更换弧板42内部的吸附剂,且缺口部41的内壁贴合有密封条,以保证弧板42与缺口部41配合后的密封性,缺口部41的内部插设有弧板42,弧板42的外径尺寸与缺口部41的内径尺寸相互适配,弧板42的左侧方与副吸附舱28呈固定连接,副吸附舱28的底面中心位置固定连接有插块44,且插块44的外部套设有配合块45,配合块45的底面固定连接于引风叶轮26的上端,配合块45的上端面固定连接于主吸附舱27的底面。

上述实施例一至实施例三的完整使用步骤与工作原理如下:

首先,工作人员可将本装置放置于电子级六氟乙烷制备过程中废气的排出场地,而后利用现有技术的输气设备,具体可以为气泵,将气泵的输入端连通至废气排出管道,将气泵的输出端连通至连接口23处,再通过打开控制阀22利用气泵驱动着废气从连接口23处导入进气管21的内部,在气泵提供废气的动力下,促废气顺着进气管21的上端进入到排气盘24的内部,并最终经过排气盘24上表面的气嘴25通入主舱体1的内部下方,该过程中工作人员可以通过无线控制系统同步启动引风叶轮26,从而在引风叶轮26启动后便会及时地将废气顺势向上输送至副吸附舱28的内腔,利用引风叶轮26旋转后驱使着废气向上走,能够加快废气与吸附剂的接触速率,从而相比于现有技术本装置能够提升废气的处理效率,而由于在副吸附舱28的内部放置有为活性炭颗粒的吸附剂,故而在活性炭颗粒吸附剂的吸附作用下,能够有效地吸附掉废气中的有毒物质,而在引风叶轮26的转动下,由于引风叶轮26的上端设置有配合块45,且在插块44与配合块45的配合作用下,促使引风叶轮26与主吸附舱27和副吸附舱28形成传动连接,从而使得引风叶轮26在旋转的同时带动主吸附舱27和副吸附舱28旋转,而在副吸附舱28旋转后便会使其内部存放的活性炭颗粒吸附剂得到充分的搅拌,进而在废气进入到副吸附舱28内腔的过程中,副吸附舱28内部的活性炭颗粒会不断地进行搅拌,以此提高活性炭颗粒与废气的接触面,并在活性炭颗粒的不断搅拌的情况下,最大限度地保证活性炭颗粒与废气的接触,从而能够提升副吸附舱28内部活性炭的利用效率,同时由于排气盘24呈圆台形腔体结构,故而随着废气上移能够保证废气充分的进入到副吸附舱28的内部,从而保证废气与活性炭颗粒接触面积的均匀性;

而随着废气注入到主舱体1的内部进行有毒物质的吸附时,工作人员可以通过观察压力表12的压力值,并在主舱体1的内部气压达到额定数值后停止废气的输入,而主舱体1内部的废气经过副吸附舱28内部活性炭颗粒的吸附后,其余有毒物质较少的废气便可直接通过两个单向通阀32处进入到密封隔板31上方的两个回收单元内,而位于左侧方的一个回收单元,由于其上方连通有一个分存舱36,故而工作人员可以通过导出管37将分存舱36内部以及左侧方回收单元内的废气输送至下一步的处理环节中去,而位于右侧方的一个回收单元内安装有冷凝管34,通过从进水口35处注入冷凝剂,使得右侧方回收单元内部的废气得以被逐渐冷凝而发生液化,从而在右侧方回收单元内形成废液,通过在主舱体1内部的上方设置有两个独立的回收单元,其中左侧方的回收单元可供工作人员直接回收废气,而右侧方的回收单元在对废气冷凝处理后,可供工作人员直接回收废液,从而在一个设备内形成两种不同的回收方式,进而大大装置的便捷性和功能性;

最后,当副吸附舱28内部的活性炭颗粒使用一定时间后需要进行更换时,此时工作人员可以通过手持提把43带动弧板42向右侧放运动,从而使得弧板42脱离缺口部41的位置,进而同步带动副吸附舱28脱离主吸附舱27的内部,以及插块44会脱离配合块45的内部,而后工作人员在取出副吸附舱28后,再通过旋转舱盖29便可取出内部的吸附剂,同时放入新的吸附剂,以确保下一次废气回收处理的正常使用,通过缺口部41与弧板42的设置能够提供给工作人员便捷更换吸附剂的效果,同时也便于工作人员依据不同的废气更换不同的吸附剂,从而大大提升设备的实用性。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。