一种金刚石线锯的制备方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及金刚石线锯领域,尤其涉及一种具有抗腐蚀性的金刚石线锯的制备方法方法。

背景技术

电镀金刚石线锯广泛应用于晶硅片、半导体、蓝宝石等的切割。

近年来电镀金刚石线锯的产品更新换代非常快,产品细线化的趋势在不断加快,所用胚线线径从40-45μm下降到35-39μm。线径变细后腐蚀对产品的影响也在加大,对生产工艺的要求也越来越严。

由于电镀金刚石线锯的生产环境具有高温、高湿的特点,随着细线化的加快电镀金刚石线锯的表面抗腐蚀成为影响产品的使用效果和保质期的重要因素之一。

因此,提高电镀金刚石线锯的表面抗腐蚀性能对稳定产品质量、延长产品保质期有着非常重要的作用。

发明内容

本发明的目的在于提供一种具有抗腐蚀性的金刚石线锯的制备方法。

为实现上述目的,本发明采用以下技术手段:

一种金刚石线锯的制备方法,包括如下步骤:

对胚线基体进行前处理后进行预镀;

将金刚石微粉用电镀的方式固结到胚线基体表面后,进一步增加镀层的厚度;

将胚线基体用水清洗后在超声的条件下采用硼酸溶液清洗;

将胚线基体浸于抗腐蚀溶液后烘干,然后进行热处理即得;

所述抗腐蚀溶液中包括有机酸、不饱和的羟基羟酸、不饱和醇类和水;

所述胚线基体的直径为35-39μm;

所述烘干的温度为100-200℃;所述烘干的时间为1-3s;

所述热处理的温度为40-80℃;所述热处理的时间0.5-4h。

所述有机酸包括酒石酸、柠檬酸、丁二酸或乙二酸中的至少一种;

所述的不饱和的羟基羟酸包括羟甲基丙烯酸和/或羟乙基丙烯酸;

所述不饱和醇包括乙二醇、聚乙二醇或丙烯醇中的至少一种。

所述前处理包括于45-55℃的温度下,采用pH值大于或等于12的碱性溶液中除去胚线基体表面油污和于pH值小于或等于2酸性溶液中活化胚线基体的步骤。

所述预镀采用的预镀溶液的pH值为3.5-4.5;

所述预镀的温度为50-60℃。

将金刚石微粉用电镀的方式固结到胚线基体表面(即上砂过程)时采用的上砂溶液的pH值为4.0-5.0;

所述上砂溶液的温度为50-60℃。

所述金刚石线锯的制备方法包括采用pH值为3.5-4.5的加厚溶液,于温度50-60℃增加镀层厚度1-2μm的步骤。

所述清洗的温度为30-60℃。

所述超声的功率为10-50W;

所述硼酸溶液的pH值为5.0-6.0。

相比于现有技术,本发明带来以下技术效果:

本发明提供金刚石线锯的制备方法,可克服目前电镀金刚石线锯表面易腐蚀、易氧化、保质期短等问题。

本发明提供金刚石线锯的制备方法制备得到的电镀金刚石线锯具有强抗腐蚀性。所述金刚石线锯表面不易被腐蚀、氧化,产品品质稳定。所述金刚石线锯因产品腐蚀发生断线的概率大幅降低。

本发明提供金刚石线锯的制备方法制备得到的金刚石线锯保质期可达到3-6个月。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

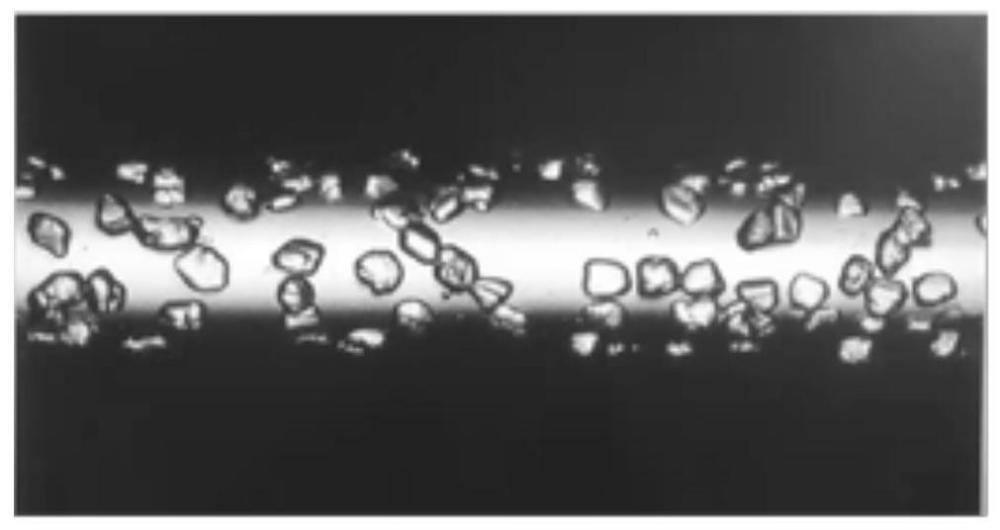

图1示出了实施例1制备得到的电镀金刚石线锯在空气中放置8天后的显微照片;从图中可以看到电镀金刚石线锯未生锈;

图2示出了对比例1制备得到的电镀金刚石线锯在空气中放置1天后的显微照片;从图中可以看到电镀金刚石线锯已生锈;

图3示出了对比例2制备得到的电镀金刚石线锯在空气中放置3天后的显微照片;从图中可以看到电镀金刚石线锯已生锈;

图4示出了对比例2制备得到的电镀金刚石线锯在空气中放置8天后的显微照片;从图中可以看到电镀金刚石线锯未生锈。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

传统的电镀金刚石线锯生产方法包括前处理、预镀、上砂、加厚、纯水洗、烘干、成品包装等步骤。该方法的缺点是烘干后的半成品在转运和包装完成前产品是暴露在空气中的,容易被空气中的氧气氧化、而表面残留的电镀液在氧气作用下也会造成金刚石线锯的表面腐蚀;产品在储存期间包装袋中残留的空气也会对产品造成不断的腐蚀,这样会影响产品到使用效果和缩短保质期。

本发明提供了一种表面具有强抗腐蚀性的电镀金刚石线锯的制备方法。具体的,所述方法包括:前处理、预镀、上砂、加厚、纯水洗、超声硼酸溶液清洗、抗腐蚀涂层、烘干、半成品热处理、成品包装等步骤。

相对于现有的制备方法,本发明提供的方法增加了一道超声硼酸溶液清洗步骤。该清洗的目的是在超声条件下电镀金刚石线表面缝隙中残留的电镀液可以得到更佳有效的清洗。而且硼酸溶液是弱酸性的,这可使金刚石线表面得到轻微的活化,更有利于后道抗腐蚀涂层的涂覆。硼酸作为一种中强酸,不仅酸度适中而且其本身也是一种pH值缓冲剂,因此,硼酸溶液能持续保持pH值的稳定。本发明提供的方法还增加了一道抗腐蚀涂层的制备步骤,抗腐蚀涂层能在金刚石线锯表面形成一层有机薄膜,该薄膜层能有效的隔绝空气中的氧气和水分,起到抗腐蚀的效果;而且该薄膜层为有机高分子层,不会对产品的切割性能造成影响。本发明提供的方法还增加了一道半成品热处理,其目的是让抗腐蚀涂层进一步的固化、成型更好的在金刚石线锯表面现成抗腐蚀层。这样得到的抗腐蚀层的致密性更好,防护效果更佳。

所述有机酸、不饱和的羟基羟酸、不饱和醇类的加入量为:有机酸10-40%(质量比)、不饱和的羟基羟酸10-40%(质量比)、不饱和醇5-20%(质量比)其余为水。

具体的,所述烘干的温度为100-200℃;所述烘干的时间为1-3s;温度太低水分无法烘干,温度太高一方面抗腐蚀剂会高温碳化失效,另一方面钢线也会烤焦、打卷。

具体的,所述热处理的温度为40-80℃;所述热处理的时间0.5-4h。热处理温度加保证抗腐蚀层更好、更快的成型,温度高了能耗大、温度太低热处理时间延长降低了生产效率。

具体的,所述有机酸包括酒石酸、柠檬酸、丁二酸或乙二酸中的至少一种;所述有机酸可以起到增塑作用,增加有机高分子层的塑性,从而使其更好的贴合金刚石线。

具体的,所述的不饱和的羟基羟酸包括羟甲基丙烯酸和/或羟乙基丙烯酸;所述的不饱和的羟基羟酸具有较强的还原性,可延缓金刚石线的腐蚀速度。

具体的,所述不饱和醇包括乙二醇、聚乙二醇或丙烯醇中的至少一种。所述不饱和醇可以起到定型和塑型作用。

具体的,所述前处理包括于45-55℃的温度下,采用pH值大于或等于12的碱性溶液中除去胚线基体表面油污和于pH值小于或等于2酸性溶液中活化胚线基体的步骤。

具体的,所述预镀采用的预镀溶液的pH值为3.5-4.5;

具体的,所述预镀的温度为50-60℃。

具体的,所述上砂采用的上砂溶液的pH值为4.0-5.0;pH值太低金刚石容易团聚,pH值太高镀层质量差。

具体的,所述上砂的温度为50-60℃。温度太低电镀效率低,温度太高镀液易分解。

具体的,所述金刚石线锯的制备方法包括采用pH值为3.5-4.5的加厚溶液,于温度50-60℃增加镀层厚度1-2μm的步骤。

具体的,所述清洗的温度为30-60℃。

具体的,所述超声的功率为10-50W;

具体的,所述硼酸溶液的pH值为5.0-6.0。pH值太低硼酸浓度高容易残留,pH太高起不到活化的效果。

以下结合具体实施例对本发明进行进一步的说明。

实施例1

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为40W、硼酸水温度45℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由40wt%的柠檬酸、30wt%羟甲基丙烯酸、20wt%聚乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度60℃、时间2h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

图1示出了实施例1制备得到的电镀金刚石线锯在空气中放置5天后的显微照片;从图中可以看到电镀金刚石线锯未生锈。

对比例1

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

图3示出了对比例1制备得到的电镀金刚石线锯在空气中放置5天后的显微照片;从图中可以看到电镀金刚石线锯未生锈。

对比例2

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃。

进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由40wt%的柠檬酸、30wt%羟甲基丙烯酸、20wt%聚乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度60℃、时间2h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

图3示出了对比例2制备得到的电镀金刚石线锯在空气中放置3天后的显微照片;从图中可以看到电镀金刚石线锯未生锈。

实施例2

将直径35μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为40W、硼酸水温度45℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由40wt%的丁二酸酸、30wt%羟甲基丙烯酸、20wt%乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度100℃、时间1.2s;所得的半成品经过烘箱热处理,温度42℃、时间2h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

图4示出了实施例2制备得到的电镀金刚石线锯在空气中放置5天后的显微照片;从图中可以看到电镀金刚石线锯未生锈。

实施例3

将直径36μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为40W、硼酸水温度45℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由40wt%的乙二酸、30wt%羟乙基丙烯酸、20wt%丙烯醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度60℃、时间2h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

将实施例3制备得到的电镀金刚石线锯在空气中放置8天后电镀金刚石线锯未生锈。

实施例4

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为50℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度52℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为40W、硼酸水温度45℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由12wt%的柠檬酸、40wt%羟甲基丙烯酸、5wt%聚乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度80℃、时间0.5h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

将实施例4制备得到的电镀金刚石线锯在空气中放置8天后电镀金刚石线锯未生锈。

实施例5

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为45℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度58℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为10W、硼酸水温度55℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由12wt%的柠檬酸、40wt%羟甲基丙烯酸、5wt%聚乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度80℃、时间0.5h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

将实施例4制备得到的电镀金刚石线锯在空气中放置8天后电镀金刚石线锯未生锈。

实施例6

将直径39μm的碳钢胚线通过氢氧化钠溶液进行除油处理,氢氧化钠溶液的pH值等于12、温度为55℃;之后进行盐酸洗活化碳钢胚线,盐酸洗溶液pH值等于1、温度为常温。经过前处理的胚线开始预镀,预镀溶液的温度55℃、pH值4.0,预镀电镀时间跟预镀的电流大小有关,使预镀层厚度控制在0.3μm即可。

预镀后的胚线进入上砂工序,上砂镀液pH值为4.75、温度50℃;上砂液中混有8g/L的金刚石微粉,随着电镀的进行固结到胚线表面。之后带有金刚石微粉的胚线进入到加厚工序,加厚镀液pH值为4.05、温度55℃,加厚电镀时间跟加厚的电流大小有关,使加厚层厚度控制在1.5μm即可。

经过加厚工序的胚线进入纯水中进行清洗,纯水温度为45℃;之后进入超声硼酸水洗,超声功率为40W、硼酸水温度45℃、pH值6.0。

经过超声硼酸水洗后,进入含有抗腐蚀涂层的水槽进行抗腐蚀层涂覆;抗腐蚀涂层由12wt%的柠檬酸、40wt%羟甲基丙烯酸、5wt%聚乙二醇和水经过混合、搅拌而成;使用时按1:100(体积比)与纯水稀释后配成抗腐蚀溶液。

涂覆了抗腐蚀涂层的胚线经过烘干处理,温度150℃、时间1.2s;所得的半成品经过烘箱热处理,温度80℃、时间0.5h。之后进行成品包装即得到所述的具有抗腐蚀性的电镀金刚石线锯。

将实施例4制备得到的电镀金刚石线锯在空气中放置8天后电镀金刚石线锯未生锈。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。