一种合金钢耐磨硬密封球阀

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及球阀技术领域,尤其涉及一种合金钢耐磨硬密封球阀。

背景技术

启闭件(球体)由阀杆带动,并绕球阀轴线作旋转运动的阀门称为球阀,球阀主要分为硬密封和软密封,用于输送不同的介质,其中硬密封多用于含纤维、微小固体颗料等的介质,而现有的硬密封球阀多是通过密封圈进行单层密封,在通过现有的硬密封球阀输送含纤维或微小固体颗粒时,微小固定颗粒输送过程中会冲击硬密封球阀的密封圈,硬密封球阀的密封圈在经过长时间的冲击后会产生磨损,因现有的硬密封球阀多是单层密封,为此导致球阀与启闭件之间在密封圈磨损后出现间隙,造成硬密封球阀的密封效果降低,且密封圈在磨损后,微小固体颗粒流动进入间隙内,造成球阀损坏。

发明内容

为了克服背景技术中所提出的问题,本发明提供了一种合金钢耐磨硬密封球阀。

本发明的技术方案如下:一种合金钢耐磨硬密封球阀,包括有阀体,阀体内设置有球阀,球阀设置有与阀体密封连接的阀杆,阀体内固接有对称分布的密封圈,对称分布的密封圈均与球阀接触配合,球阀固接有对称分布的气囊,对称分布的气囊通过连通管连通,球阀固接有对称分布的弧形板,气囊位于相邻球阀与弧形板之间,弧形板内限位滑动连接有用于挤压气囊的挤压板,挤压板推动气囊使其外环面膨胀与阀体接触进行二次密封。

优选地,对称分布的气囊相背侧均向外突出且横截面呈梯形,对称分布的弧形板相向侧均设置有与相邻气囊的突出处配合的盛放槽。

优选地,气囊的外环面和突出处均设置为可形变的耐磨材料。

优选地,对称分布的挤压板相向侧最大直径与相邻气囊上突出处的最大直径相等。

优选地,对称分布的弧形板均限位滑动连接有与相邻挤压板接触配合的气垫,对称分布的气垫位于对称分布的弧形板外侧。

优选地,球阀设置有对称分布的滑动槽,球阀设置有与相邻滑动槽连通的滑槽,滑动槽内滑动连接有贯穿相邻气囊并与相邻挤压板接触配合的移动杆,滑槽内限位滑动连接有与相邻移动杆配合的挤压块,挤压块通过连接杆与阀杆的下端固接,球阀设置有与阀杆密封滑动配合的第一密封垫,第一密封垫位于挤压块的上侧。

优选地,挤压块与相邻移动杆接触处设置为倾斜面,用于推动移动杆移动。

优选地,球阀设置有菱形槽,菱形槽位于滑槽和第一密封垫的内侧,菱形槽内滑动连接有与挤压块上连接杆固接的菱形块,菱形块与球阀之间固接有弹簧。

优选地,阀体内设置有对称分布的环形槽,气囊位于相邻环形槽的内侧,用于增加阀体与气囊之间的接触面积。

优选地,阀体设置有异形槽,异形槽的上侧设置为十字形槽,异形槽的十字形槽下侧设置为环形槽,异形槽内滑动连接有与阀杆固接的限位块,阀体设置有与阀杆密封滑动连接的第二密封垫,第二密封垫位于异形槽的下侧,用于防止阀体内的液体流出。

有益效果

本发明通过阀体内的液体流动冲击挤压板推动气囊的突出处,使气囊的外环面膨胀与阀体接触并发生形变,为此增加气囊与阀体之间的接触面积,提高阀体和球阀之间的密封效果。

通过挤压块抵住移动杆使其无法移动,气囊的突出处复位抽取由其内排出的气体,气囊的外环面回缩同时减小与阀体之间的接触面积,避免气囊被液体挤压致使其外环面膨胀与阀体接触面积增大,从而增加与阀体之间的摩擦力,进而造成球阀转动时摩擦气囊,造成气囊磨损。

通过气囊的外环面膨胀后进入相邻的环形槽内,进一步增加与阀体的接触面积,提高密封效果。

通过异形槽与限位块配合,避免限位块转动角度大于或小于90°且不足180°时,避免球阀转动角度不够或过多,导致挤压块不在抵住移动杆,挤压板被阀体内的液体冲击,推动气囊的外环面膨胀与阀体的接触面积增加,同时阀体内的液体流动带动球阀转动导致气囊摩擦产生磨损,造成本阀的使用寿命减少。

附图说明

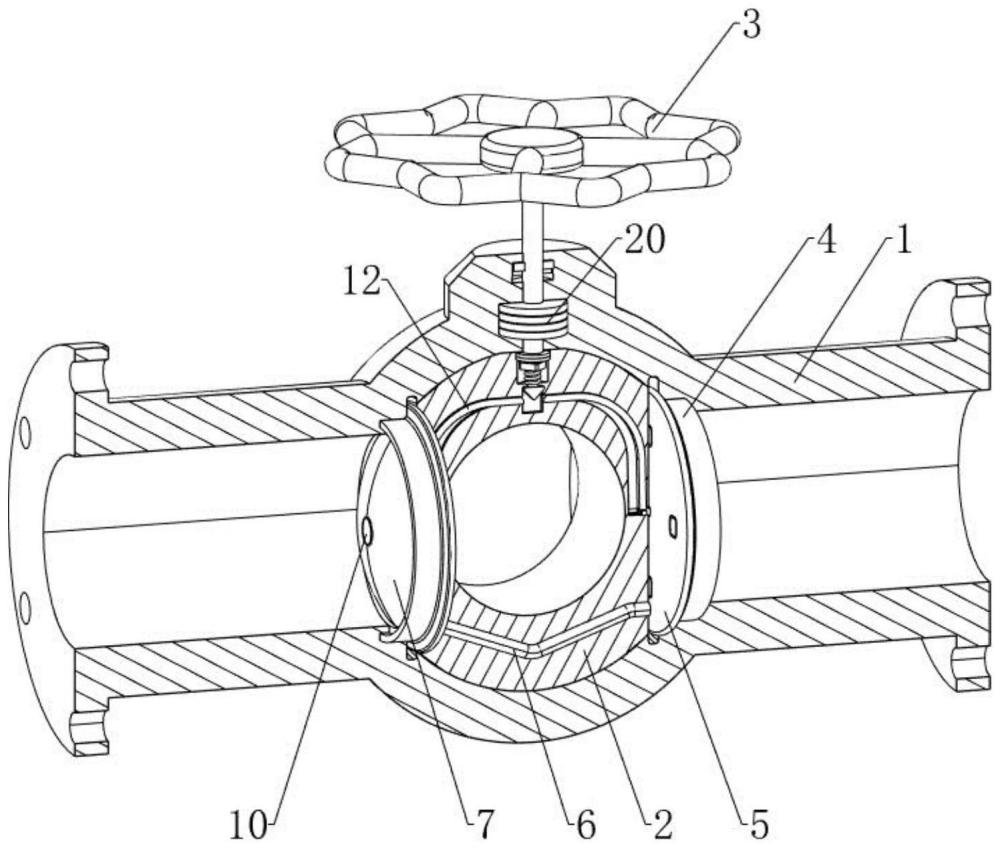

图1为本发明的立体结构示意图。

图2为本发明的阀体剖视立体结构示意图。

图3为本发明的球阀、气囊和弧形板爆炸立体结构示意图。

图4为本发明的A处放大立体结构示意图。

图5为本发明的阀体、阀杆、气囊和限位块立体结构示意图。

图6为本发明的第二密封垫立体结构示意图。

附图中各零部件的标记如下:1、阀体,2、球阀,3、阀杆,4、密封圈,5、气囊,6、连通管,7、弧形板,8、挤压板,9、气垫,10、滑动槽,11、滑槽,12、移动杆,13、挤压块,14、第一密封垫,15、菱形槽,16、菱形块,17、环形槽,18、异形槽,19、限位块,20、第二密封垫。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

实施例1

一种合金钢耐磨硬密封球阀,如图1-图4所示,包括有阀体1,阀体1内滑动设置有球阀2,球阀2设置为合金钢材料,球阀2设置有与阀体1密封连接的阀杆3,阀体1内的左右两侧均固接有密封圈4,左右两侧的密封圈4均与球阀2接触配合,球阀2的左右两侧均固接有气囊5,左右两侧的气囊5相背侧均向外突出且横截面呈梯形,且气囊5的外环面和突出处均设置为可形变的耐磨材料,气囊5的突出处内气体足以使两个气囊5的外环面向外膨胀与阀体1接触并发生形变,增加气囊5与阀体1的接触面积,左右两侧的气囊5下侧通过连通管6连通,且连通管6贯穿球阀2,球阀2的左右两侧均固接有穿过相邻气囊5的弧形板7,且气囊5位于相邻球阀2与弧形板7之间,左右两个弧形板7的外侧面设置为弧形面,左右两个弧形板7与球阀2配合形成球形,左右两侧的弧形板7相向侧均设置有与相邻气囊5的突出处配合的盛放槽,弧形板7的中心位置限位滑动连接有用于挤压气囊5的挤压板8,挤压板8与气囊5接触的一侧位于相邻弧形板7的盛放槽内,左右两侧的挤压板8相向侧最大直径与相邻气囊5的突出处的最大直径相等。

如图3所示,左右两侧的弧形板7均限位滑动连接有与相邻挤压板8接触配合的气垫9,气垫9被阀体1内的液体冲击时,气垫9发生形变增加与弧形板7之间的接触面积,左右两侧的气垫9位于左右两侧的弧形板7外侧。

如图3和图4所示,球阀2的左右两侧均设置有滑动槽10,球阀2的上侧设置有与相邻滑动槽10连通的滑槽11,滑动槽10内横向限位滑动连接有贯穿相邻气囊5并与相邻挤压板8接触配合的移动杆12,滑槽11内滑动连接有与相邻移动杆12配合的挤压块13,挤压块13与移动杆12接触的一侧面设置为倾斜面,用于推动移动杆12移动,挤压块13下移推动移动杆12移动,将移动杆12抵住,挤压块13通过连接杆与阀杆3的下端固接,球阀2设置有与阀杆3密封滑动配合的第一密封垫14,第一密封垫14位于滑槽11的上侧。

如图4所示,球阀2设置有菱形槽15,菱形槽15设置为四边形,菱形槽15位于滑槽11和第一密封垫14的内侧,菱形槽15内滑动连接有与滑动配合的菱形块16,菱形块16与挤压块13上连接杆固接,菱形块16的下侧面与球阀2之间固接有位于菱形槽15内侧的弹簧。

当需要使用前,操作人员将本阀安装在输送管道需要安装的位置,且初始时,阀体1与输送管道处于连通的开启状态,当需要关闭阀体1与输送管的连通状态时,操作人员向下按压阀杆3带动菱形块16向下移动,菱形块16与球阀2之间的弹簧随之压缩,阀杆3向下移动的同时通过其上的连接杆使挤压块13向下移动,挤压块13向下移动挤压左右相邻的移动杆12,将移动杆12抵住使其无法移动,随后操作人员转动阀杆3,阀杆3转动通过菱形块16与菱形槽15配合,带动球阀2转动90°,关闭阀体1与输送管的连通状态,此时操作人员松开阀杆3,在菱形块16与球阀2之间的弹簧作用下,推动菱形块16带动阀杆3向上移动,阀杆3向上移动带动挤压块13解除对移动杆12的限位,此时阀体1内的液体流动冲击挤压板8推动气囊5的突出处,使气囊5上突出处内的部分气体经连通管6进入右侧的气囊5内,因右侧气囊5的突出处被右侧挤压板8限位,为此进入右侧气囊5内的气体使其外环面膨胀,而左侧气囊5内被挤压的剩余气体使其外环面向外膨胀,左右两侧的气囊5外环面膨胀因被阀体1限位,使气囊5的外环面开始发生形变,为此增加气囊5与阀体1之间的接触面积,提高阀体1和球阀2之间的密封效果。

在需要使阀体1与输送管道处于连通状态时,操作人员重复上述操作,使挤压块13推动左右两侧的移动杆12带动挤压板8移动复位,此时挤压块13将移动杆12抵住使其无法移动,挤压板8移动复位后被移动杆12抵住不在挤压气囊5的突出处,气囊5的突出处复位抽取由其内排出的气体,气囊5的外环面回缩同时减小与阀体1之间的接触面积,随后操作人员通过阀杆3使球阀2转动90°,使阀体1与输送管道处于连通状态。

在阀体1被封堵时,阀体1内的液体流动冲击气垫9,气垫9的外环面因被弧形板7限位,弧形板7的外环面与弧形板7配合发生形变,使气垫9与弧形板7之间的接触面积增加,从而提高气垫9与弧形板7之间的密封性,避免阀体1内的液体流入气囊5和弧形板7之间,导致气囊5被液体挤压致使其外环面膨胀与阀体1接触面积增大,致使移动杆12推动挤压板8复位后,气囊5的突出处无法恢复初始状态,导致气囊5的外环面还处于膨胀状态,此时使球阀2带动其上的零件转动,造成气囊5的外环面与阀体1产生摩擦产生磨损,影响本阀的使用寿命。

在上述过程中,通过第一密封垫14对球阀2与阀杆3的滑动连接处进行密封,避免阀体1内的液体进入滑槽11内,从而影响水流冲击挤压板8的移动距离。

实施例2

在实施例1的基础之上,如图5所示,阀体1内的左右两侧均设置有环形槽17,环形槽17的最大直径大于密封圈4的最大直径,左右两侧的环形槽17位于左右两侧的密封圈4内侧,环形槽17与相邻气囊5配合,用于增加与气囊5之间的接触面积。

在上述过程中,气囊5的外环面膨胀后进入相邻的环形槽17内,通过环形槽17与相邻的气囊5的外环面膨胀配合,进一步增加与阀体1的接触面积,提高密封效果,且通过气囊5与环形槽17配合,对球阀2的位置进行限位,避免直接转动阀杆3进而带动球阀2转动与阀体1摩擦,造成本阀的使用寿命减少。

实施例3

在实施例2的基础之上,如图2-图6所示,阀体1设置有异形槽18,异形槽18的上侧设置为十字形槽,异形槽18的十字形槽下侧设置为环形槽,异形槽18内滑动连接有与阀杆3固接的限位块19,限位块19位于异形槽18内并与其滑动配合,阀体1设置有位于异形槽18的下侧的第二密封垫20,第二密封垫20与阀杆3密封滑动连接,用于防止阀体1内的液体流出。

在上述过程中,阀杆3向下移动带动其上的限位块19沿异形槽18的十字形槽向下滑动,当限位块19移动至异形槽18的环形槽内后,操作人员转动阀杆3带动其上的限位块19转动至90°后,限位块19与异形槽18的十字形槽处于重合状态,此时在菱形块16与球阀2之间的弹簧作用下,推动阀杆3带动其上的限位块19向上移动,当限位块19转动角度大于或小于90°且不足180°时,限位块19被异形槽18限位,此时在菱形块16与球阀2之间的弹簧作用下,无法推动阀杆3向上移动,避免球阀2转动角度不够或过多时,导致阀体1与输送管道还处于部分连通状态,致使挤压块13此时不再抵住移动杆12,挤压板8被阀体1内的液体冲击推动气囊5的外环面膨胀与阀体1的接触面积增加,输送管道内的液体流动冲击球阀2使其微小转动,导致气囊5与阀体1摩擦产生磨损,造成本阀的使用寿命减少。

在上述过程中,通过第二密封垫20对阀体1与阀杆3的滑动连接处进行密封,避免阀体1内的液体流出,造成液体泄露。

以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。