一种水下超空泡射弹

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及水下航行体技术领域,具体涉及一种水下超空泡射弹。

背景技术

由于水的密度约为空气密度的800多倍,这使得常规水下航行体在水中受到更大的阻力,速度一般难以超过40节,航程偏短。为了提高航行体在水下运动的速度,实现较大航程,国内外众多学者和工程技术人员提出了多种减阻增速的方法,例如通过航行体壁面震动减阻、外形优化减阻、疏水表面减阻、超空泡减阻等。

其中超空泡减阻技术具有独特的技术优势,获得了广泛应用。其理论基础为伯努利原理。当物体与水发生快速相对运动时,水介质压力下降,当水介质压力降低至临界压力以下时,液态水会发生汽化,形成较大的蒸汽团,这一现象称为空化,形成的气体空腔称为空泡。而超空泡技术则是利用空化现象,采用空化器等结构使航行体在运动时表面覆盖一层气体包层,大大减小射弹与水直接接触的面积,从而在很大程度上减小了射弹表面受到的阻力,得到更大的航速和航程。其中采用人工通气实现超空泡的方法是主要方式之一。

目前已有的超空泡射弹产气方式中,有利用发动机作用产生的尾气、携带气瓶压缩空气存储等方法,存储难度较高,耗费成本较大。在内部存储化学物质产气的方式,目前尚无专利提出。

发明内容

有鉴于此,本发明提供了一种水下超空泡射弹,利用叠氮化钠等化学物质分解产生大量气体,经射弹内部气道输送至射弹排气孔外,从而在射弹表面形成空泡气层,达到超空泡减阻的效果。

为达到上述目的,本发明的技术方案为:一种水下超空泡射弹,包括产气段、输气段和空化段。

产气段由气舱和底座组成;其中底座为圆柱体结构,底座的前端I型外螺纹端部设有Ⅰ型限位凸起;所述气舱设置于底座内部,气舱的气舱外壳为圆柱体结构,气舱外壳的前端端部设置Ⅱ型限位凸起,后端端部圆周边沿开设限位卡孔,气舱外壳内部设置点火控制器、药室、气体发生剂、闭气板以及输气室;所述点火控制器包括过载感应器和点火器;闭气板从气舱后端放入,粘贴在药室前端;气体发生剂压制为柱状,从气舱后端放入药室中;药室后端安装点火控制器;限位卡孔和底盖将点火控制器紧固在药室后,并密封气舱;气舱放入底座中,通过限位卡孔将气舱和底座固定。

输气段由输气段主体、输气段母气道、Ⅰ型限位凹槽、Ⅱ型限位凹槽、Ⅲ型限位凸起、Ⅱ型内螺纹和Ⅲ型内螺纹组成;输气段外壳为圆柱体结构,圆柱体两端处各开设一个螺纹孔,其中前端螺纹孔内设置Ⅲ型螺纹,后端螺纹孔内设置Ⅱ型螺纹,输气段母气道贯通开设于圆柱体中心轴处,输气段母气道连通两螺纹孔,其中输气段母气道与Ⅲ型螺纹的连接界面处设置Ⅲ型限位凸起,输气段母气道与Ⅱ型螺纹的连接界面处设置Ⅱ型限位凹槽。

通过Ⅰ型螺纹和Ⅱ型螺纹相连接使得产气段和输气段相连,通过底座上的Ⅰ型限位凸起卡入输气段上的Ⅰ型限位凹槽,气舱上的Ⅱ型限位凸起卡入输气段上的Ⅱ型限位凹槽,保证输气室和输气段母气道的对接精度。

空化段由空化段母气道、气体分配室、四条子气道、单向阀、排气孔、圆台空化器、空化段外壳、Ⅲ型限位凹槽和Ⅳ型螺纹组成。

空化段主体为圆台结构,圆台的上底面作为前端面、下底面作为后端面,其中空化段主体前端面一体化固连一个圆台空化器,空化段主体后端面设有一个螺纹段,螺纹段表面开设Ⅳ型外螺纹,空化段主体的中轴后半段开设空化段母气道,中轴前半段开设一段第一子气道,第一子气道与空化段母气道之间通过气体分配室连通,气体分配室另外通过3条子气道从空化段主体的侧面伸出,子气道用于补气;空化段母气道从空化段主体后端面上的螺纹段伸出,伸出界面处开设Ⅲ型限位凹槽;第一子气道从圆台空化器的前端面伸出;单向阀固定在子气道内。

通过Ⅲ型螺纹和Ⅳ型螺纹相连接使得输气段和空化段相连,通过Ⅲ型限位突起卡入Ⅲ型限位凹槽,保证输气段母气道和空化段母气道的对接精度。

进一步地,气体发生剂为压制成型的由叠氮化钠、氧化剂三氧化二铁、高锰酸钾和粘合剂高岭土制成的气体发生剂。

优选地,单向阀,由阀体、阀芯、阀杆、限位圈、第一限位卡孔、弹性圈和第二限位卡孔组成。

阀体为圆柱体其内部开设轴向贯通的空腔,空腔中央沿内壁设置一圈凸起。

阀芯由阀体右端开口放入阀体中,与阀体的空腔内部凸起相接触;阀芯右端开设空气孔。

阀杆左端插入阀芯的空气孔中,在空气孔的空隙处密封空气;阀杆右端设置一个圆形板,圆形板卡在阀体的右端面上。

限位圈套接在阀体的右端部,阀体的表面与限位圈位置对应处开设第一限位卡孔,限位圈通过限位卡孔固定在阀体上,同时限位圈固定阀杆右端的圆形板。

弹性圈套接在阀体的右端部,阀体表面与弹性圈位置对应处开设第二限位卡孔,弹性圈通过第二限位卡孔固定在阀体上。

输气前,通过阀芯和阀杆所密封空气提供气压,密封单向阀,防止外部水倒流以及内部气体泄露。

输气时,当所产生气体气压大于被密封空气气压时,气体推开阀芯,输送至排气孔外。

有益效果:

与现有技术相比,本发明的优点有:采用叠氮化钠基产气剂反应供气的产气方式,抛弃了直接携带空气气源的复杂结构和无效质量,减少了结构的复杂度,并保证了产气能力;采用了集成过载感应器和点火器的点火控制器,实现了气体发生剂的实时快速点火;通过母气道-气体分配室-子气道的通气通道设计,保证了通气质量,实现了延长超空泡保持时间的气体需求。

附图说明

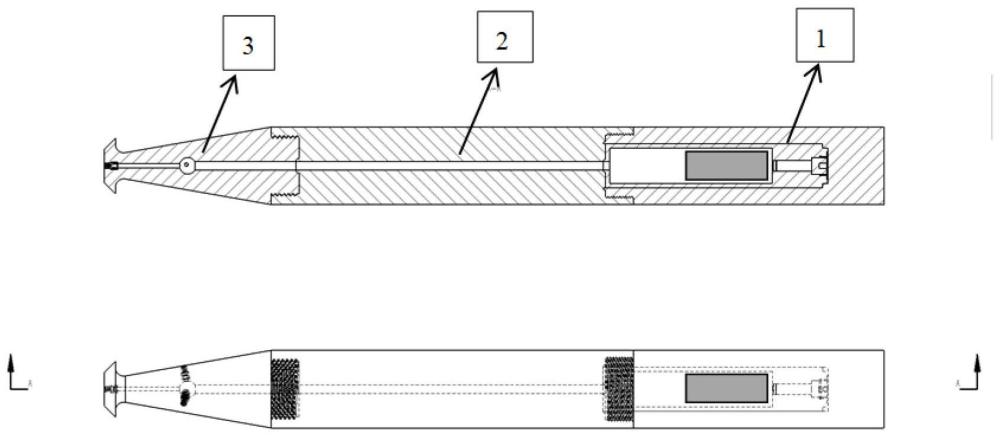

图1为基于叠氮化钠基产气剂反应供气的水下超空泡射弹结构示意图;

图2为产气段结构示意图;

图3为气舱结构示意图;

图4为输气段结构示意图;

图5为空化段结构示意图;

图6为单向阀结构示意图;

图中,1-产气段,2-输气段,3-空化段,4-气舱,5-底座,6-Ⅰ型限位凸起,7-螺纹Ⅰ,8-点火控制器,9-药室,10-气体发生剂,11-闭气板,12-输气室,13-Ⅱ型限位凸起,14-限位卡孔,15-气舱外壳,16-过载感应器,17-点火器,18-限位卡孔,19-底盖,20-输气段外壳,21-输气段母气道,22-Ⅰ型限位凹槽,23-Ⅱ型限位凹槽,24-Ⅲ型限位凸起,25-螺纹Ⅱ,26-螺纹Ⅲ,27-空化段母气道,28-气体分配室,29-子气道,30-单向阀,31-排气孔,32-圆台空化器,33-空化段外壳,34-Ⅲ型限位凹槽,35-螺纹Ⅳ,36-阀体,37-阀芯,38-阀杆,39-限位圈,40-第一限位卡孔,41-弹性圈,42-第二限位卡孔。

具体实施方式

下面结合附图并举实施例,对本发明进行详细描述。

本发明提供了一种水下超空泡射弹主要由三部分组成,分别为产气段、输气段和空化段。三段之间通过螺纹相连接,且通过限位凹槽和限位凸起保证连接精度。

产气段包括气舱和底座,气舱直接插入底座,通过限位卡孔固定,实现快捷装配。气舱分为药室、点火控制器、闭气板、输气室和气舱外壳。药室内装入压制成型的由叠氮化钠、氧化剂三氧化二铁和高锰酸钾、粘合剂高岭土制成的气体发生剂,点火控制器通过限位卡孔和底盖固定在药室后方,可实现气体发生剂的可靠点火。以化学药剂作为气源,抛弃了直接携带空气气源的复杂结构和无效质量,减小了结构复杂度。闭气板在产气前隔绝药室,在产气初期可密闭气体直至被撑破,使气体以高压状态快速输送至射弹排气孔。底座用于承载气舱,同时设有螺纹、限位凸起与输气段连接。

输气段包括输气段母气道和输气段外壳。输气段母气道位于输气段中心通孔处,输气段外壳作为输气段母气道的承载体,实现高压气体的可靠输送。

空化段包括圆台空化器、空化段母气道、气体分配室、空化段外壳、子气道和单向阀。圆台空化器具有较好的空化效果,经空化段母气道传输的高压气体进入气体分配室,再被分配至子气道。由阀体,阀芯、阀杆、弹性圈组成的直通型气体单向阀,输气前可以防止外部水倒流以及内部气体泄露,输气时可单向输送气体至排气孔外。

空化段3由空化段母气道27、气体分配室28、四条子气道29、单向阀30、排气孔31、圆台空化器32、空化段外壳33、Ⅲ型限位凹槽34和Ⅳ型螺纹35组成;

空化段主体33为圆台结构,圆台的上底面作为前端面、下底面作为后端面,其中空化段主体33前端面一体化固连一个圆台空化器32,空化段主体33后端面设有一个螺纹段,螺纹段表面开设Ⅳ型外螺纹35,空化段主体33的中轴后半段开设空化段母气道27,中轴前半段开设一段第一子气道,第一子气道与空化段母气道27之间通过气体分配室28连通,气体分配室28另外通过3条子气道从空化段主体33的侧面伸出,子气道用于补气;空化段母气道27从空化段主体33后端面上的螺纹段伸出,伸出界面处开设Ⅲ型限位凹槽34;第一子气道从圆台空化器32的前端面伸出;单向阀30固定在子气道29内;

图1中,一种基于叠氮化钠基产气剂反应供气的水下超空泡射弹由产气段1、输气段2和空化段3组成。

图2中,产气段1由气舱4和底座5组成;其中底座5为圆柱体结构,底座5的前端I型外螺纹7端部设有Ⅰ型限位凸起6。

图3中,气舱4由点火控制器8、药室9、气体发生剂10、闭气板11、输气室12、Ⅱ型限位凸起13、限位卡孔14和气舱外壳15组成,其中点火控制器8由过载感应器16、点火器17和限位卡孔18和底盖19组成。气舱4设置于底座5内部,气舱4的气舱外壳15为圆柱体结构,气舱外壳15的前端端部设置Ⅱ型限位凸起13,后端端部圆周边沿开设限位卡孔14,气舱外壳15内部设置点火控制器8、药室9、气体发生剂10、闭气板11以及输气室12;点火控制器8包括过载感应器16和点火器17;闭气板11从气舱4后端放入,粘贴在药室9前端;气体发生剂10压制为柱状,从气舱4后端放入药室9中;药室9后端安装点火控制器8;限位卡孔18和底盖19将点火控制器8紧固在药室9后,并密封气舱4;气舱4放入底座5中,通过限位卡孔14将气舱4和底座5固定。

图4中,输气段2由输气段主体20、输气段母气道21、Ⅰ型限位凹槽22、Ⅱ型限位凹槽23、Ⅲ型限位凸起24、Ⅱ型内螺纹25和Ⅲ型内螺纹26组成;输气段外壳20为圆柱体结构,圆柱体两端处各开设一个螺纹孔,其中前端螺纹孔内设置Ⅲ型螺纹26,后端螺纹孔内设置Ⅱ型螺纹25,输气段母气道21贯通开设于圆柱体中心轴处,输气段母气道21连通两螺纹孔,其中输气段母气道21与Ⅲ型螺纹26的连接界面处设置Ⅲ型限位凸起24,输气段母气道21与Ⅱ型螺纹25的连接界面处设置Ⅱ型限位凹槽23。

图5中,空化段3由空化段母气道27、气体分配室28、四条子气道29、单向阀30、排气孔31、圆台空化器32、空化段外壳33、Ⅲ型限位凹槽34和Ⅳ型螺纹35组成;空化段主体33为圆台结构,圆台的上底面作为前端面、下底面作为后端面,其中空化段主体33前端面一体化固连一个圆台空化器32,空化段主体33后端面设有一个螺纹段,螺纹段表面开设Ⅳ型外螺纹35,空化段主体33的中轴后半段开设空化段母气道27,中轴前半段开设一段第一子气道,第一子气道与空化段母气道27之间通过气体分配室28连通,气体分配室28另外通过3条子气道从空化段主体33的侧面伸出,子气道用于补气;空化段母气道27从空化段主体33后端面上的螺纹段伸出,伸出界面处开设Ⅲ型限位凹槽34;第一子气道从圆台空化器32的前端面伸出;单向阀30固定在子气道29内。

图6单向阀30中,单向阀30,由阀体36、阀芯37、阀杆38、限位圈39、第一限位卡孔40、弹性圈41和第二限位卡孔42组成。

阀体36为圆柱体其内部开设轴向贯通的空腔,空腔中央沿内壁设置一圈凸起。

阀芯37由阀体36右端开口放入阀体36中,与阀体36的空腔内部凸起相接触;阀芯37右端开设空气孔。

阀杆38左端插入阀芯37的空气孔中,在空气孔的空隙处密封空气;阀杆38右端设置一个圆形板,圆形板卡在阀体36的后端面上。

限位圈39套接在阀体36的后端部,阀体36的表面与限位圈39位置对应处开设第一限位卡孔40,限位圈39通过限位卡孔40固定在阀体36上,同时限位圈39固定阀杆38右端的圆形板。

弹性圈41套接在阀体36的左端部,阀体36表面与弹性圈41位置对应处开设第二限位卡孔42,弹性圈41通过第二限位卡孔42固定在阀体36上。

输气前,通过阀芯37和阀杆38所密封空气提供气压,密封单向阀30,防止外部水倒流以及内部气体泄露。

输气时,当所产生气体气压大于被密封空气气压时,气体推开阀芯37,输送至排气孔31外。

本发明的装配和连接关系为:一种基于叠氮化钠基产气剂反应供气的水下超空泡射弹由产气段1、输气段2和空化段3构成;将闭气板11从气舱后端放入,粘贴在药室前端,封闭药室9,将由叠氮化钠、氧化剂三氧化二铁和高锰酸钾、粘合剂高岭土制成的气体发生剂10压制为柱状,从气舱4后端放入药室9中,安装由过载感应器16和点火器17集成的点火控制器8在药室9后部,通过限位卡孔18和底盖19将点火控制器8紧固在药室9后,并密封气舱4;将气舱4放入底座5中,通过限位卡孔14将气舱4和底座5固定;通过螺纹Ⅰ7和螺纹Ⅱ25相连接使得产气段1和输气段2相连,通过底座5上的Ⅰ型限位凸起6卡入输气段2上的Ⅰ型限位凹槽22,气舱4上的Ⅱ型限位凸起13卡入输气段2上的Ⅱ型限位凹槽23,保证输气室12和输气段母气道21的对接精度;通过螺纹Ⅲ26和螺纹Ⅳ35相连接使得输气段2和空化段3相连,通过Ⅲ型限位突起24卡入Ⅲ型限位凹槽34,保证输气段母气道21和空化段母气道27的对接精度;单向阀30通过弹性圈39固定在子气道29内。

本发明具体的工作过程和工作原理说明如下:

射弹被发射后,高速入水瞬间会产生过载并形成沿弹体的自然空泡,过载感应器响应并传递电信号至点火器,点火器点火,气体发生剂反应产生气体,气体撑破闭气板后沿母气道流入气体分配室;随后气体进入四条子气道,推开单向阀,经排气孔排出至弹体外,补充入已有空泡内,延长了空泡的维持时间,使得射弹在气层中仍可保持较高速度运动,从而达到了减阻增程的效果。一种基于叠氮化钠基产气剂反应供气的水下超空泡射弹,利用叠氮化钠等化学物质分解产生大量气体,经射弹内部气道输送至射弹排气孔外,从而在射弹表面形成空泡气层,达到超空泡减阻的效果。

综上,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。