一种管状坯料的批量测量检测装置

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于测量设备领域,特别涉及一种管状坯料的批量测量检测装置。

背景技术

管材是一种用于管状产品的材料,其被广泛地应用于机械、建筑等各领域中,不同的管材用于制作不一样的管状产品,管材的好坏直接决定了管状产品的质量。在实际生产中,因工艺要求需要对管状坯料进行尺寸的测量及通透性的检测,但现实中的测量和检测需要操作人员手动逐个进行,此种方式测量时需要用到卡尺等测量工具,存在操作繁琐,测量效率低的问题,且人工测量检测易产生误差,长时间的测量同时也易造成操作人员疲劳作业,使其在读数等操作中产生错误,并且对于较难测量的管状坯料直线度等,操作人员测量需要耗费大量时间,增加了测量的劳动负荷。同时,操作人员在测量检测时,不可避免的需要对管状坯料进行移动,增加了坯料受损的风险。

发明内容

发明目的:为了克服以上不足,本发明的目的是提供一种管状坯料的批量测量检测装置,其结构简单,操作方便,有效降低了工人的劳动负荷,提高了准确性和效率,降低了坯料在测量中受损的可能。

技术方案:为了实现上述目的,本发明提供了一种管状坯料的批量测量检测装置,包括:

长度测量装置,包括底座、透明挡板、气缸、滑动块、测量板、一组检测灯,所述透明挡板与气缸设于底座两侧,所述滑动块设于透明挡板与气缸之间,且与气缸输出端的活塞杆连接,所述测量板设于滑动块远离气缸的一侧,所述检测灯相邻设于测量板远离滑动块的一侧;

直线度检测装置,所述直线度检测装置设于透明挡板与测量板的一侧,且与底座连接;

直径检测装置,所述直径检测装置相对设于直线度检测装置两侧;

内孔检测装置,所述内孔检测装置设于透明挡板一侧,且与底座连接。本发明结构简单,操作方便,可快速对管状坯料的直线度、直径和长度进行测量,同时能够有效检验坯料的通透性,大大减少了后道工序中的不合格坯料,有效降低了工人的劳动负荷,提高了测量检测的准确性和效率,降低了坯料在测量中受损的可能。

进一步的,所述直线度检测装置包括检测底座、方形槽、一组测量块、一组压力检测器,所述检测底座设于透明挡板一侧,且与底座连接,所述方形槽设于检测底座内,所述测量块间隔设于方形槽内,所述压力检测器间隔设于测量块与检测底座之间,且连接所述测量块与检测底座。直线度检测装置依靠坯料对测量块的压力来判断坯料直线度是否合格,检测方便快速,提高了直线度检测的准确性,避免了检测对坯料的损伤。

进一步的,所述直径检测装置包括一组支撑柱、固定板、一组检测气缸、连接板、一组压力伸缩杆、一组压块,所述支撑柱间隔设于检测底座上,且位于方形槽一侧,所述固定板设于支撑柱上方,且连接两侧的支撑柱,所述检测气缸设于支撑柱靠近方形槽的一侧,且与固定板连接,所述连接板设于检测气缸下方,且与检测气缸输出端的活塞杆连接,所述压块间隔设于连接板下方,且通过压力伸缩杆与连接板连接。直径检测装置依靠压力伸缩杆的伸缩程度来判断坯料直径是否合格,操作便捷,自动化程度高,有效减轻了测量工作的负荷,提高了检测的精准度。

进一步的,所述内孔检测装置包括底板、磁耦无杆气缸、光线感应器、光学放大镜,所述底板设于透明挡板一侧,且与底座连接,所述磁耦无杆气缸设于底板上,且与底板连接,所述光线感应器设于磁耦无杆气缸的滑块上,所述光学放大镜设于光线感应器靠近透明挡板的一侧,所述光学放大镜与检测灯位于同一水平高度。内孔检测装置配合检测灯可对排列于透明挡板一侧的坯料进行透光性检测,进而判断其通透性是否合格,检测方便快捷,提高了通透性检测效率和准确性。

进一步的,所述长度测量装置还包括侧边挡板、数显仪表,所述侧边挡板设于透明挡板远离直线度检测装置的一侧,且与底座连接,所述数显仪表设于滑动块上,且与滑动块连接。侧边挡板可防止坯料掉落,数显仪表使管材长度更加直观。

进一步的,所述检测灯包括透光板、发光灯、压力检测块,所述透光板设于测量板下侧的凹槽内,所述发光灯设于透光板与测量板之间,且与透光板连接,所述压力检测快设于发光灯与测量板之间,且连接所述发光灯与压力检测块。检测灯配合光学放大镜可使透过坯料的灯光更为清晰地照射到光纤感应器上,提高了通透性的检测效率,同时根据压力检测块的压力值判断不同坯料的长度是否符合要求。

进一步的,所述固定板呈凹字形设置,且其凹陷处朝向方形槽,所述检测气缸设于固定板凹陷处的两侧。检测气缸有效将压块压于坯料上,检测坯料直径稳定可靠,提高了检测效率。

进一步的,所述压块横截面呈圆弧状设置,且位于方形槽一侧的上方。压块圆弧状的设置大大减小了检测时对坯料的损伤。

进一步的,所述底座上表面与方形槽两侧平面处于同一水平高度。底座与检测底座配合可更加快速稳定地滚动坯料,避免了移动对坯料的损伤。

进一步的,所述滑动块下方的底座上设有导向轨道,所述滑动块与导向轨道配合连接。导向轨道可使滑动块更加稳定地移动,提高长度测量的准确性。

上述技术方案可以看出,本发明具有如下有益效果:

1、本发明提供的管状坯料的批量测量检测装置,结构简单,操作方便,可快速对管状坯料的直线度、直径和长度进行测量,同时能够有效检验坯料的通透性,大大减少了后道工序中的不合格坯料,有效降低了工人的劳动负荷,提高了测量检测的准确性和效率,降低了坯料在测量中受损的可能。

2、本发明提供的管状坯料的批量测量检测装置,直线度检测装置依靠坯料对测量块的压力来判断坯料直线度是否合格,检测方便快速,提高了直线度检测的准确性,避免了检测对坯料的损伤。

3、本发明提供的管状坯料的批量测量检测装置,直径检测装置依靠压力伸缩杆的伸缩程度来判断坯料直径是否合格,操作便捷,自动化程度高,有效减轻了测量工作的负荷,提高了检测的精准度。

4、本发明提供的管状坯料的批量测量检测装置,内孔检测装置配合检测灯可对排列于透明挡板一侧的坯料进行透光性检测,进而判断其通透性是否合格,检测方便快捷,提高了通透性检测效率和准确性。

5、本发明提供的管状坯料的批量测量检测装置,侧边挡板可防止坯料掉落,数显仪表使管材长度更加直观。检测灯配合光学放大镜可使透过坯料的灯光更为清晰地照射到光纤感应器上,提高了通透性的检测效率,同时根据压力检测块的压力值判断不同坯料的长度是否符合要求。导向轨道可使滑动块更加稳定地移动,提高长度测量的准确性。

6、本发明提供的管状坯料的批量测量检测装置,检测气缸有效将压块压于坯料上,检测坯料直径稳定可靠,提高了检测效率。压块圆弧状的设置大大减小了检测时对坯料的损伤。底座与检测底座配合可更加快速稳定地滚动坯料,避免了移动对坯料的损伤。

附图说明

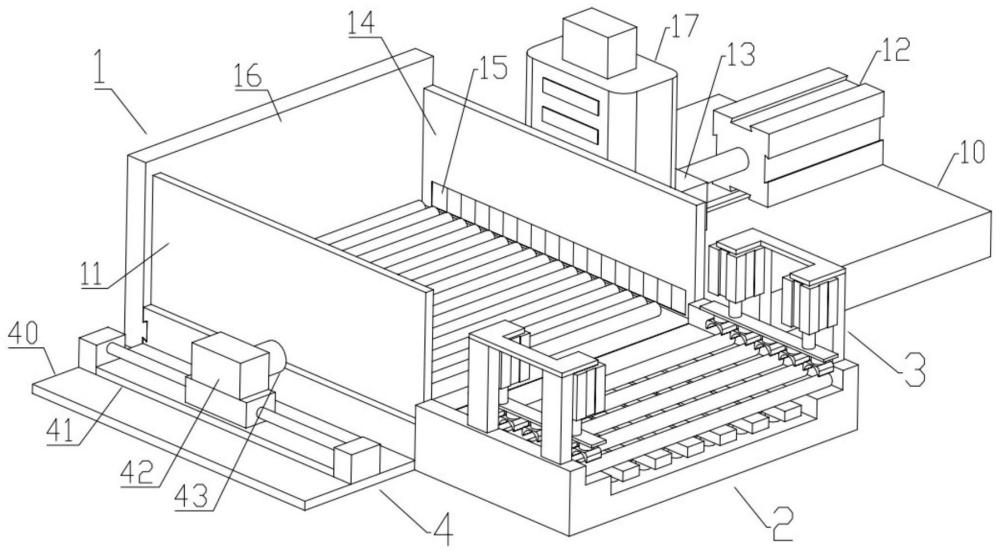

图1为本发明所述的管状坯料的批量测量检测装置的结构示意图;

图2为本发明所述的管状坯料的批量测量检测装置的正视图;

图3为本发明所述的管状坯料的批量测量检测装置的直径检测装置示意图;

图4为本发明所述的管状坯料的批量测量检测装置的检测灯示意图;

图中:长度测量装置1、直线度检测装置2、直径检测装置3、内孔检测装置4、底座10、透明挡板11、气缸12、滑动块13、测量板14、检测灯15、侧边挡板16、数显仪表17、检测底座20、方形槽21、测量块22、压力检测器23、支撑柱30、固定板31、检测气缸32、连接板33、压力伸缩杆34、压块35、底板40、磁耦无杆气缸41、光线感应器42、光学放大镜43、透光板150、发光灯151、压力检测块152。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例1

如图1-4所示,本实施例中的一种管状坯料的批量测量检测装置,包括:

长度测量装置1,包括底座10、透明挡板11、气缸12、滑动块13、测量板14、一组检测灯15,所述透明挡板11与气缸12设于底座10两侧,所述滑动块13设于透明挡板11与气缸12之间,且与气缸12输出端的活塞杆连接,所述测量板14设于滑动块13远离气缸12的一侧,所述检测灯15相邻设于测量板14远离滑动块13的一侧;

直线度检测装置2,所述直线度检测装置2设于透明挡板11与测量板14的一侧,且与底座10连接;

直径检测装置3,所述直径检测装置3相对设于直线度检测装置2两侧;

内孔检测装置4,所述内孔检测装置4设于透明挡板11一侧,且与底座10连接。

本实施例中,所述直线度检测装置2包括检测底座20、方形槽21、一组测量块22、一组压力检测器23,所述检测底座20设于透明挡板11一侧,且与底座10连接,所述方形槽21设于检测底座20内,所述测量块22间隔设于方形槽21内,所述压力检测器23间隔设于测量块22与检测底座20之间,且连接所述测量块22与检测底座20。

本实施例中,所述直径检测装置3包括一组支撑柱30、固定板31、一组检测气缸32、连接板33、一组压力伸缩杆34、一组压块35,所述支撑柱30间隔设于检测底座20上,且位于方形槽21一侧,所述固定板31设于支撑柱30上方,且连接两侧的支撑柱30,所述检测气缸32设于支撑柱30靠近方形槽21的一侧,且与固定板31连接,所述连接板33设于检测气缸32下方,且与检测气缸32输出端的活塞杆连接,所述压块35间隔设于连接板33下方,且通过压力伸缩杆34与连接板33连接。

本实施例中,所述内孔检测装置4包括底板40、磁耦无杆气缸41、光线感应器42、光学放大镜43,所述底板40设于透明挡板11一侧,且与底座10连接,所述磁耦无杆气缸41设于底板40上,且与底板40连接,所述光线感应器42设于磁耦无杆气缸41的滑块上,所述光学放大镜43设于光线感应器42靠近透明挡板11的一侧,所述光学放大镜43与检测灯15位于同一水平高度。

本实施例中,所述长度测量装置1还包括侧边挡板16、数显仪表17,所述侧边挡板16设于透明挡板11远离直线度检测装置2的一侧,且与底座10连接,所述数显仪表17设于滑动块13上,且与滑动块13连接。

本实施例中,所述检测灯15包括透光板150、发光灯151、压力检测块152,所述透光板150设于测量板14下侧的凹槽内,所述发光灯151设于透光板150与测量板14之间,且与透光板150连接,所述压力检测快152设于发光灯151与测量板14之间,且连接所述发光灯151与压力检测块152。

实施例2

在实施例1的基础上,本实施例中,所述固定板31呈凹字形设置,且其凹陷处朝向方形槽21,所述检测气缸32设于固定板31凹陷处的两侧。

本实施例中,所述压块35横截面呈圆弧状设置,且位于方形槽21一侧的上方。

本实施例中,所述底座10上表面与方形槽21两侧平面处于同一水平高度。

本实施例中,所述滑动块13下方的底座10上设有导向轨道,所述滑动块13与导向轨道配合连接。

在使用本发明时,首先将管状坯料横向置于直线度检测装置2中的测量块22上,且使其两端位于方形槽21两侧,此时压力检测器23感应到坯料对测量块22的压力,并将压力数值传输至系统,当单一坯料的压力数值差距超出限定范围后,系统将发出信号提示该坯料不合格;当直线度检测完成后,检测气缸32增压,活塞杆推动连接板33向下,使压块35压住坯料,此时压力伸缩杆34产生收缩,并将收缩量传输至系统,当收缩量超出限定范围时,系统将提示该坯料直径不合格;当直径检测完成后,检测气缸32压力释放,压块35回归原位,接着将坯料滚动至透明挡板11与测量板14之间;检测长度时,预设检测的标准长度,随后启动气缸12使其增压,促使活塞杆推动滑动块13和测量板14移动特定距离,此时长度合格坯料两端恰与透明挡板11和透光板150接触,压力检测块152感受到压力,向发光灯151发出信号,使其亮起;若压因坯料过长,挤压透光板150和压力检测块152的压力超出阈值,压力检测块152也会向发光灯151发出信号,使其熄灭;同样若坯料长度过短,其未与透光板150接触,压力检测块152未感受到压力,发光灯151将不会亮起,随后确认数显仪表17上显示的坯料长度,确保检测长度的准确性,随后即可开始检测坯料的通透性,此时磁耦无杆气缸41气动,其滑块依次移动至发光灯151亮起的透明挡板11一侧,同时发光灯151发出的光线穿过透光板150,经坯料内孔后再穿过透明挡板11,最后经光学放大镜43汇聚后投射于光线感应器42上,光线感应器42对长度合格坯料进行逐个检测,若存在光线暗淡或没有光线等特殊情况,光线感应器42随即发出信号,提示操作人员对应坯料的通透性存在问题,如此便实现了管状坯料直线度、直径、长度及通透性的批量检测。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。