一种自动标定位置的装置以及方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于空中悬挂起重小车输送系统技术领域,尤其涉及一种用于半导体行业中空中悬挂起重小车输送系统的自动标定位置的装置以及方法。

背景技术

现有的AMHS(自动化物料搬运系统)系统中,OHT(空中悬挂起重小车)在标定载入点时,主要依靠人工目测,或借用一些标尺、角度尺来进行测量、标定。

但是在实际的应用中发现,这种完全依赖人工标定的作业模式,往往会导致标定数据不准确,进而需要反复标定,大大增加的调试人员的工作量,也延长的OHT上线的时间,造成了实际使用的诸多不便。

发明内容

本发明目的是为了克服现有技术的不足而提供一种通过新增一个安装在起重小车上的控制单元,利用控制单元内的压力检测单元触碰载入点治具上的导向点后对起重小车的位置进行精确定位,增加了调试效率,缩短了OHT上线时间的自动标定位置的装置以及方法。

为达到上述目的,本发明采用的技术方案是:一种自动标定位置的装置,应用于空中悬挂起重小车输送系统,所述空中悬挂起重小车输送系统中具有可上下移动的起重小车,包括:

控制系统,所述控制系统包括控制单元、与控制单元相连的压力检测单元和显示单元;

载入点治具,设于所述起重小车的下方,用于与所述压力检测单元相接触;

其中,当所述控制系统跟随起重小车下移动时,所述压力检测单元触碰载入点治具后将位置信息反馈给控制系统,所述控制系统将位置信息处理后反馈给所述显示单元后将起重小车在X方向、Y方向和角度的偏差值进行显示。

进一步的,所述压力检测单元包括一检测板,所述检测板下表面的四角设有多个阵列分布的压力传感器。

进一步的,所述载入点治具包括一载入点治具板,所述载入点治具板上设有三个凸出的导向点,用于与所述压力检测单元接触。

进一步的,所述导向点的形状为圆柱体,所述导向点的自由端端面至载入点治具的平面之间的距离相同。

进一步的,所述显示单元为计算机。

一种自动标定位置方法,包括如下步骤:

S1控制系统跟随起重小车下降到一定位置时,压力检测单元与载入点治具上的导向点相触碰,起重小车停止下降;

S2控制单元读取由压力检测单元反馈的位置信息;

S3控制单元根据位置信息计算出载入点治具上的A点坐标值(X1,Y1)、B点坐标值(X2,Y2)、C点坐标值(X3,Y3),然后计算出由ABC三点构成的三角形的中心D点坐标(X4,Y4);

S4将中心D点坐标(X4,Y4)与实际需求的中心E点坐标(X0,Y0)进行对比、运算,计算出X方向偏差值、Y方向偏差值和角度偏差值,最后在显示器单元上进行显示。

进一步的,所述A点至B点的距离记为m1,所述A点至C点的距离记为m2,所述B点至C点的距离记为m3,其中m1>m2>m3或m1=m2>m3或m1>m2=m3。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

本发明方案的自动标定位置的装置以及方法,其增加了一个可拆卸安装在起重小车上的控制系统,控制系统中的压力检测单元触碰载入点治具上后对起重小车的位置进行精确的自动定位,然后通过显示单元将起重小车在X方向、Y方向和角度的偏差值进行显示,自动完成了对起重小车的自动标定位置,提高了载入点标定数据的准确性、大大增加了调试效率,降低了调试人员的工作强度,极大的缩短了OHT的上线时间。

附图说明

下面结合附图对本发明技术方案作进一步说明:

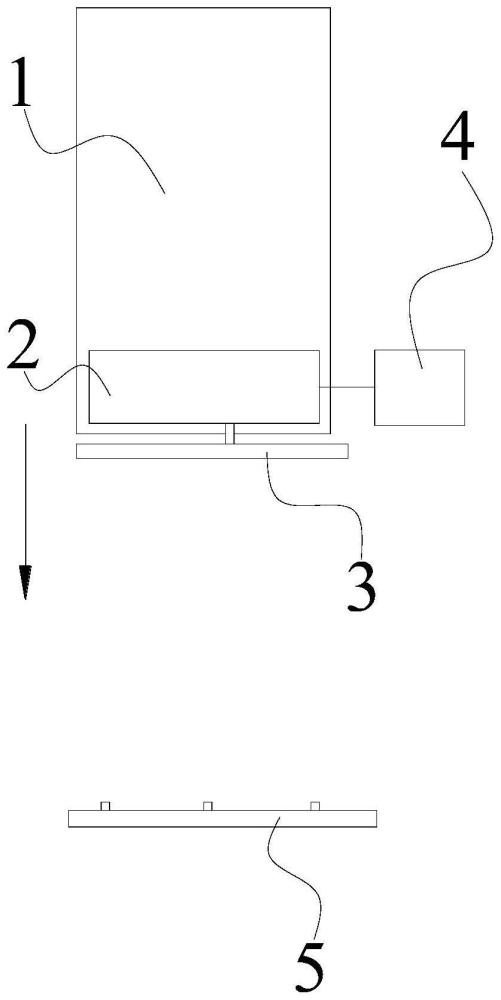

图1为本发明一实施例中自动标定位置的装置的结构示意图;

图2为本发明一实施例中压力检测单元的结构示意图;

图3为本发明一实施例中载入点治具的结构示意图;

图4为本发明一实施例中A点、B点、C点以及D点的空间坐标示意图;

其中:起重小车1、控制单元2、压力检测单元3、显示单元4、载入点治具5、检测板30、压力传感器31、载入点治具板50、导向点51。

具体实施方式

下面结合附图及具体实施例对本发明作进一步的详细说明。

参阅图1,本发明应用于空中悬挂起重小车输送系统中,空中悬挂起重小车输送系统中具有可上下移动的起重小车1,本发明一实施例所述一种自动标定位置的装置包括控制系统和载入点治具5;控制系统可以整体跟着起重小车1上下移动,在本实施例中的控制系统包括控制单元2、与控制单元相连的压力检测单元3和显示单元4;载入点治具5设于起重小车1的下方,当控制系统下移时,位于起重小车1下方的压力检测单元3与载入点治具5碰触后将载入点治具5的位置信息反馈给控制单元2,控制单元2将位置信息处理后反馈给显示单元4后显示起重小车1在X方向、Y方向和角度的偏差值。

参阅图2,作为本申请的进一步的优选实施例,压力检测单元3包括一检测板30,由于检测板30的下表面会在下移时与载入点治具5相触碰,所以在检测板30下表面的四角设有呈网格分布的多个压力传感器31,设置多个压力传感器31是为了提升位置检测的精确度。

参阅图3,作为本申请的进一步的优选实施例,载入点治具5包括一载入点治具板50,本实施例中的载入点治具板50上设有三个凸出的导向点51,导向点51的形状为圆柱体,三个导向点51的自由端端面至治5具的平面之间的距离相同,从而确保三个导向点51与压力检测单元3触碰都在一个平面内,提升位置测试的精准度。

当然也可以采用三个以上的导向点51进行更为精准的计算,本实施例中均已三个导向点51进行相关的举例说明。

参阅图3-4,在本实施例中,载入点治具5上的三个导向点51分别设定为A点、B点和C点,其中,A点坐标值(X1,Y1)、B点坐标值(X2,Y2)、C点坐标值(X3,Y3),然后可以计算出由ABC三点构成的三角形的中心D点坐标(X4,Y4),实际需求的中心E点坐标(X0,Y0);这样将中心D点坐标(X4,Y4)与实际需求的中心E点坐标(X0,Y0)进行对比、运算,计算出X方向偏差值、Y方向偏差值和角度偏差值,可以自动标定起重小车的位置,提升了起重小车的使用精准度。

其中,所述A点至B点的距离记为m1,所述A点至C点的距离记为m2,所述B点至C点的距离记为m3,其中m1>m2>m3或m1=m2>m3或m1>m2=m3,这样的话由ABC构成的可以等边三角形,也可以为等腰三角形也可以为不等边三角形,满足不同的使用需求。

作为本申请的进一步的优选实施例,显示单元4为计算机,当然也可以为其它显示部件。

另外,本发明还公开一种自动标定位置方法,包括如下步骤:

S1控制系统跟随起重小车下降到一定位置时,压力检测单元与载入点治具上的导向点相触碰,起重小车停止下降;

S2控制单元读取由压力检测单元触碰导向点后反馈的位置信息;

S3控制单元根据位置信息计算出载入点治具上的A点坐标值(X1,Y1)、B点坐标值(X2,Y2)、C点坐标值(X3,Y3),然后计算出由ABC三点构成的三角形的中心D点坐标(X4,Y4);

S4将中心D点坐标(X4,Y4)与实际需求的中心E点坐标(X0,Y0)进行对比、运算,计算出X方向偏差值、Y方向偏差值和角度偏差值,最后在显示器单元上进行显示。

通过上述可知,本发明增加了一个可拆卸安装在起重小车上的控制系统,控制系统中的压力检测单元触碰载入点治具上后对起重小车的位置进行精确的自动定位,然后通过显示单元将起重小车在X方向、Y方向和角度的偏差值进行显示,自动完成了对起重小车的自动标定位置,提高了载入点标定数据的准确性、大大增加了调试效率,降低了调试人员的工作强度,极大的缩短了OHT的上线时间。

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。