机器人臂及具备其的机器人

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及机器人臂及具备其的机器人。

背景技术

以往,已知一种安装有末端执行器的机器人臂。这种机器人臂例如在专利文献1的工业用机器人中提出。

在专利文献1的机器人臂的手腕末端安装有机械爪或焊炬等作业工具。手腕主要包括手腕机框、和以能够相对于手腕机框绕J5轴转动的方式安装的手腕内框。手腕内框具备作业工具安装部,与作业工具一起被驱动而绕J6轴旋转。

专利文献1:日本特开2015-16523号公报

然而,在专利文献1中提出的那样的以往就有的机器人臂,希望考虑在作业现场的设置空间来进行小型化。这里,以往就有的机器人臂通常具备对多个长条状部件(例如,配线、配管等)的通路即内部空间的周缘进行划定的筒状壳体。进而,为了实现机器人臂的小型化,需要将该筒状壳体小型化。

这里,在筒状壳体的内部空间的末端通常设置有用于安装末端执行器的安装构造。该安装构造具有为了分别插通多个长条状部件而与多个长条状部件分别对应地贯设的插通孔、和用于将多个长条状部件分别固定于插通孔的固定部件。

实现了小型化的机器人臂形成为筒状壳体及其内部空间小。但是,此时,安装构造由于难以减小固定部件的直径尺寸,因此难以将其主要部分构造小型化。由此,导致多个长条状部件分别在从筒状壳体的内部空间到达到安装构造的插通孔为止朝向筒状壳体的径向外侧急剧弯曲。由于像这样弯曲,从而导致多个长条状部件分别受损。

发明内容

为此,本发明的目的在于提供在实现小型化的同时,能够抑制插通于内部的多个长条状部件的损伤的机器人臂及具备其的机器人。

为了解决上述课题,本发明所涉及的机器人臂为安装有末端执行器的机器人臂,其特征在于,具备:多个长条状部件,它们延伸至上述末端执行器;筒状壳体,其划定内部空间的周缘,上述内部空间为上述多个长条状部件的通路;以及安装构造,其为了将上述末端执行器安装于上述筒状壳体的末端部,而设置于上述筒状壳体的内部空间的末端,上述安装构造具有:插通孔,其为了供上述多个长条状部件分别插通而与上述多个长条状部件分别对应地被穿置;和固定部件,其用于将上述多个长条状部件分别固定于上述插通孔,上述筒状壳体形成为末端部的内径比基端部的内径大。

根据上述结构,由于末端部的内径形成为比基端部的内径大,因此多个长条状部件分别在从筒状壳体的内部空间到达到安装构造的插通孔为止,不会朝向筒状壳体的径向外侧急剧弯曲。另外,由于在除上述末端部以外的部位内径小,因此能够实现小型化。其结果为,本发明所涉及的机器人臂在实现小型化的同时,能够抑制插通于内部的多个长条状部件的损伤。

例如,也可以为,上述多个长条状部件分别构成为配线或配管。

也可以为,上述筒状壳体在上述末端部与上述基端部之间具有随着趋向上述末端部而内径变大的内径扩张部。

根据上述结构,能够使多个长条状部件在筒状壳体的内部平缓地弯曲。由此,能够更加抑制多个长条状部件损伤。

也可以为,在上述筒状壳体设置有多个关节轴,上述内径扩张部在上述筒状壳体的轴向上存在于上述多个关节轴中的最靠末端侧设置的关节轴、与靠其基端侧一位设置的关节轴之间。

根据上述结构,在尽可能地实现小型化的同时,能够抑制多个长条状部件的损伤。

为了解决上述课题,本发明所涉及的机器人的特征在于,具备:上述任一个机器人臂;和安装于上述机器人臂的末端执行器。

根据上述结构,由于机器人臂的末端部的内径形成为比基端部的内径大,因此多个长条状部件分别在从筒状壳体的内部空间到达到安装构造的插通孔为止,不会朝向筒状壳体的径向外侧急剧弯曲。另外,由于在除上述末端部以外的部位内径小,因此能够实现机器人臂的小型化。其结果为,本发明所涉及的机器人在实现小型化的同时,能够抑制插通于内部的多个长条状部件的损伤。

例如,也可以为,机器人构成为用于进行涂装作业的涂装用机器人。

例如,也可以为,上述末端执行器构成为涂装枪。

例如,也可以为,上述涂装枪构成为钟型涂装枪。

根据本发明,提供在实现小型化的同时,能够抑制插通于内部的多个长条状部件的损伤的机器人臂及具备其的机器人。

附图说明

图1是表示具备本发明的实施方式所涉及的机器人臂的机器人系统的整体结构的简图。

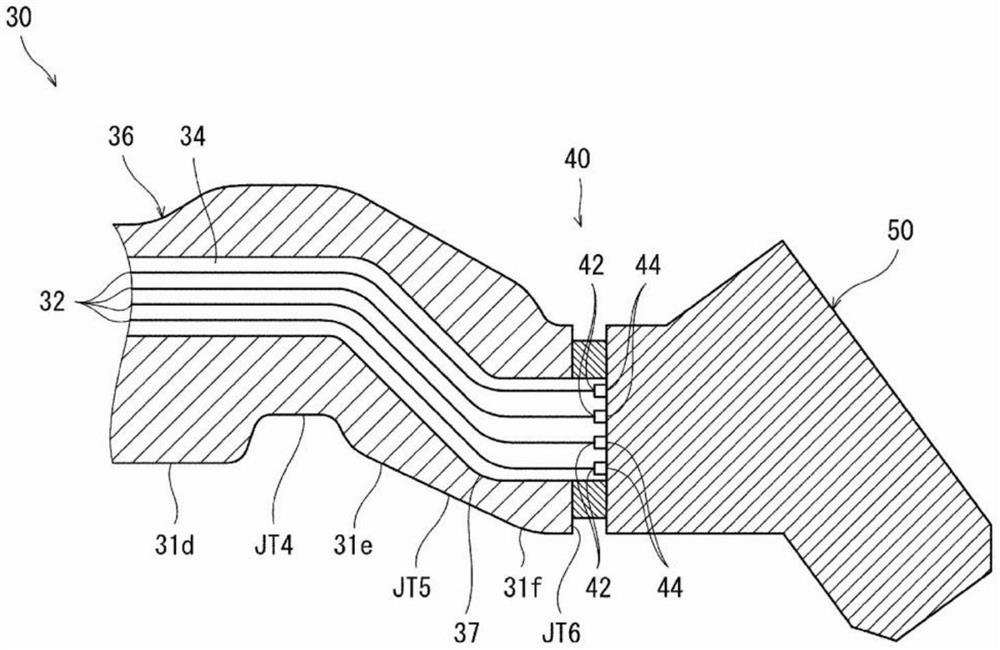

图2是表示本发明的实施方式所涉及的机器人臂的主要部分结构的局部剖面简图。

图3是用于说明在实现机器人臂的小型化时可能产生的问题的机器人臂的一部分及安装于其末端部的末端执行器的局部剖面简图。

具体实施方式

以下,基于附图对本发明的实施方式进行说明。此外,以下针对所有图对同一或相当的要素标注同一附图标记,并省略其重复的说明。

(机器人系统10)

图1是表示具备本实施方式所涉及的机器人臂的机器人系统的整体结构的简图。如图1所示,机器人系统10具备:在存在爆炸性气氛的第一区域进行涂装作业的机器人20;用于向机器人20所具有的划定内压防爆构造的周缘的容器内供给保护气体来进行扫气的扫气装置70;以及用于控制机器人20及扫气装置70的控制装置90。

机器人系统10还具备用于分隔存在爆炸性气氛的第一区域与不存在该爆炸性气氛的第二区域的分隔部98。另外,在第一区域设置有后述的流量调节装置76、基台21、机器人臂30及末端执行器50。另外,在第二区域设置有后述的保护气体供给源71及控制装置90。

本实施方式所涉及的机器人20构成为用于对汽车等进行涂装的涂装用机器人。因此,在本实施方式中,将上述第一区域称为涂装场。对于涂装场的气氛而言,由于与涂料所含有机溶剂气化后的气体混合,而大多变成可燃性气体(或者爆炸性气体)。若在这样的第一区域不采取任何措施就使用电气设备,则由于通电而产生的火花等而发生爆炸。

机器人20在划定其周缘的一部分的容器内设置有多个未图示的伺服马达等电气设备。因此,在对机器人20进行通电之前,需要排除侵入到上述容器内的可燃性气体。为此,通过使用扫气装置70,从而向上述容器内供给保护气体来进行扫气。

其中,基台21及机器人臂30的一部分构成上述容器。具体地,基台21的内部空间与机器人臂30的内部空间连通,机器人臂30的内部空间从机器人臂30的基端部延伸至第三关节轴JT3的部分。

(机器人20)

机器人20具有:基台21、机器人臂30,其连结于基台21;末端执行器50,其安装于机器人臂30的末端部;以及机器人控制装置60,其控制机器人臂30及末端执行器50来使其进行涂装作业。

(机器人臂30)

机器人臂30具有七个关节轴JT1~JT7、和利用上述关节轴依次连结的六个连杆31a~31f。机器人臂30的关节轴JT1~JT7分别设置成能够通过伺服马达转动。

第一关节轴JT1通过伺服马达将第一连杆31a的末端部与第二连杆31b的基端部连结成能够绕沿铅锤方向延伸的轴转动。第二关节轴JT2通过伺服马达将第二连杆31b的末端部与第三连杆31c的基端部连结成能够绕沿水平方向延伸的轴在机器人20的前后方向与上下方向所相交的平面转动。

第三关节轴JT3通过伺服马达将第三连杆31c的末端部与第四连杆31d的基端部连结成能够绕沿水平方向延伸的轴在机器人20的前后方向与上下方向所相交的平面转动。第四关节轴JT4通过伺服马达将第四连杆的末端部与第五连杆31e的基端部连结成能够扭转转动。

第五关节轴JT5通过伺服马达将第五连杆31e的末端部与第六连杆31f的基端部连结成能够扭转转动。第六关节轴JT6通过伺服马达将第六连杆31f的末端部与末端执行器50的基端部连结成能够扭转转动。第七关节轴JT7通过伺服马达将基台21与第一连杆31a的基端部连结成能够绕沿水平方向延伸的轴在机器人20的左右方向与上下方向所相交的平面转动。

用于使第一~三关节轴JT1~3及第七关节轴JT7转动的伺服马达分别设置成与自身所转动的关节轴连结。另一方面,用于使第四~六关节轴JT4~6转动的伺服马达分别设置成与自身所转动的关节轴分离。具体地,上述伺服马达分别相互邻接地设置在第三关节轴JT3的附近,经由配线使分离的关节轴转动。另外,用于使第一~七关节轴JT1~7转动的伺服马达分别设置在容器内。

(末端执行器50)

在本实施方式中,末端执行器50构成为用于将从后述的多个长条状部件32所包含的涂料供给用软管(配管)供给的涂料吹向汽车的车身等的涂装枪。此外,在本实施方式中,涂装枪构成为钟型涂装枪。

(机器人控制装置60)

机器人控制装置60与扫气控制装置80一起设置在控制装置90内。机器人控制装置60的具体结构未被特别地限定,例如,可以是通过公知的处理器(CPU等)按照储存在存储部(存储器)中的程序动作而实现的结构。

(扫气装置70)

扫气装置70具备:保护气体供给源71;供给流路72(流路),其用于将保护气体从保护气体供给源71引导至容器内;流量调节装置76,其用于调节从保护气体供给源71向容器内供给的保护气体的流量;以及扫气控制装置80,其用于控制流量调节装置76来进行扫气。

(保护气体供给源71)

保护气体供给源71设置在第二区域。在本实施方式中,作为保护气体也可以使用空气来进行扫气。

(供给流路72)

如图1所示,供给流路72从设置于第二区域的保护气体供给源71延伸至设置于第一区域的机器人20的容器内。具体地,供给流路72通过穿设于机器人20的基台21的贯通孔而被插入容器内,且延伸至该容器内的最深部(即,第三关节轴JT3的部分),从其末端部供给保护气体。

此外,供给流路72还具有延伸至使第二关节轴JT2转动的伺服马达为止的分支路,从其末端部供给保护气体。另外,供给流路72还具有延伸至使第七关节轴JT7转动的伺服马达附近为止的分支路,也从其末端部供给保护气体。

(排出流路74)

供给至容器内的保护气体通过排出流路74从容器排出。排出流路74通过穿设于基台21的贯通孔向容器的外部延伸。由于容器内的压力比大气压高,因此从供给流路72供给至容器内的保护气体被排出流路74的末端部抽吸而向容器的外部排出。

(流量调节装置76及扫气控制装置80)

流量调节装置76具有设置在供给流路72上的第一调节阀77、和设置在排出流路74上的第二调节阀78。另外,扫气控制装置80与机器人控制装置60一起设置在控制装置90内。扫气控制装置80的具体结构未被特别地限定,例如,可以是与机器人控制装置60同样地通过公知的处理器(CPU等)按照储存在存储部(存储器)中的程序动作而实现的结构。

(机器人臂30的主要部分结构)

对本实施方式所涉及的机器人臂30的主要部分结构进行说明。图2是表示本实施方式所涉及的机器人臂的主要部分结构的局部剖面简图。如图2所示,本实施方式所涉及的机器人臂30具备:多个长条状部件32,它们延伸至末端执行器50;和筒状壳体36,其划定多个长条状部件32的通路即内部空间34的周缘。另外,机器人臂30为了将末端执行器50安装于筒状壳体36的末端部,还具备设置于筒状壳体36的内部空间34的末端的安装构造40。此外,本实施方式在内部空间34中除长条状部件32以外还配置有后述的多个固定部件42。

(多个长条状部件32)

多个长条状部件32分别构成为配线或配管。在本实施方式中,多个长条状部件32具有与末端执行器50连接的电气配线(配线)、和涂料供给用软管(配管)。此外,多个长条状部件32的各直径尺寸可以形成为比未实现小型化的机器人臂所具备的同样的部件小。由此,易于实现机器人臂的小型化。

(筒状壳体36)

在本实施方式中,从机器人臂30的第四关节轴JT4至末端为止的部分构成筒状壳体36。此外,多个长条状部件32也可以在比第四关节轴JT4靠基端侧,以沿着机器人臂30的外表面的方式露出而配置。由此,能够提高多个长条状部件32的维护性等。

筒状壳体36形成为末端部的内径比基端部的内径大。在本实施方式中,筒状壳体36在其轴向上在第六关节轴JT6(多个关节轴中的最靠末端侧设置的关节轴)与第五关节轴JT5(靠其基端侧一位设置的关节轴)之间具有随着趋向末端部而内径变大的内径扩张部37。

此外,筒状壳体36在其轴向上基端部(即,比内径扩张部37靠基端侧的部分)的内径也可以是恒定的。该内径例如可以是50cm左右。另外,筒状壳体36在其轴向上末端部(即,比内径扩张部37靠末端侧的部分)的内径也可以是恒定的。该内径例如可以是70cm左右。

(安装构造40)

安装构造40具有:插通孔44,其为了分别插通多个长条状部件32而与该多个长条状部件32分别对应地被穿设;和固定部件42,其用于将多个长条状部件32分别固定于插通孔44。固定部件42例如可以是以从末端执行器50侧围绕多个长条状部件32的方式安装的六角螺母等。即,沿筒状壳体36的轴向观察,固定部件42的直径尺寸大于多个长条状部件32的直径尺寸。

(效果)

本实施方式所涉及的机器人臂30通过具备上述结构,从而能够在实现小型化的同时,抑制插通于内部的多个长条状部件32的损伤。关于该效果,基于图3详细地进行说明。图3是用于说明在实现机器人臂的小型化时可能产生的问题的机器人臂的一部分及安装于其末端部的末端执行器的简图。(A)示出以往的第一方式所涉及的机器人臂及安装于其末端部的末端执行器的简图,(B)示出以往的第二方式所涉及的机器人臂及安装于其末端部的末端执行器的简图。

如图3的(A)所示,在以往的第一方式所涉及的机器人臂1的末端部,设置有用于安装末端执行器4的安装构造5。安装构造5具有:插通孔7,其为了分别插通多个长条状部件8而与该多个长条状部件8分别对应地被穿设;和固定部件6,其用于将多个长条状部件8分别固定于插通孔7。

如图3的(B)所示,以往的第二方式所涉及的机器人臂1′形成为筒状壳体2′及其内部空间3小。但是,此时,安装构造5′由于难以减小固定部件6′的直径尺寸,因此难以将其主要部分构造小型化。然而,在上述以往的第一方式所具备的安装构造5中,多个长条状部件8′分别在从筒状壳体2′的内部空间到达到安装构造5′的插通孔7′为止,朝向筒状壳体2′的径向外侧急剧弯曲。由于像这样弯曲,导致多个长条状部件8′分别损伤。

为此,如图3的(B)所示,考虑在筒状壳体2′与安装构造5′之间设置隔离件,使多个长条状部件8′分别在该隔离件内平缓地弯曲之后到达安装构造5′,从而抑制多个长条状部件8′的损伤。但是,像这样设置隔离件违背了实现机器人臂1′的小型化这一目的。另外,隔离件变成妨碍物,难以使机器人臂1′采取期望的姿势。

另一方面,本实施方式所涉及的机器人臂30的末端部的内径形成为比基端部的内径大。由此,多个长条状部件32分别在从筒状壳体36的内部空间34到达到安装构造40的插通孔44为止,不会朝向筒状壳体36的径向外侧急剧弯曲。另外,由于在除上述末端部以外的部位内径小,因此能够实现小型化。其结果为,本发明所涉及的机器人臂30在实现小型化的同时,能够抑制插通于内部的多个长条状部件32的损伤。

另外,在本实施方式中,筒状壳体36由于在末端部与基端部之间具有随着趋向末端部而内径变大的内径扩张部37,因此能够使多个长条状部件32在筒状壳体36的内部平缓地弯曲。由此,能够进一步抑制多个长条状部件32损伤。

进一步,在本实施方式中,筒状壳体36在其轴向上在第六关节轴JT6与第五关节轴JT5之间具有内径扩张部37,因此在尽可能地实现小型化的同时,能够抑制多个长条状部件32的损伤。

而且,由于本实施方式所涉及的机器人臂30起到上述效果,因此具备其的机器人20在实现小型化的同时,能够抑制插通于内部的多个长条状部件32的损伤。

(变形例)

根据上述说明,对于本领域技术人员而言,本发明的许多改良、其他实施方式是显而易见的。因此,上述说明应仅作为例示来解释,在教导本领域技术人员的目的下提供执行本发明的最优的方式。在不脱离本发明的精神下能够实质性变更其构造和/或功能的详细内容。

在上述实施方式中,对机器人20构成为涂装用机器人的情况进行了说明,但并不限于此。例如,机器人20也可以构成为用于输送工件的输送用机器人,还可以构成为其他机器人。

在上述实施方式中,对末端执行器50构成为钟型涂装枪的情况进行了说明,但并不限于此。例如,末端执行器50也可以是单纯的喷雾式涂装枪,或者也可以是其他涂装枪。另外,在机器人20构成为除涂装用机器人以外的机器人的情况下,末端执行器50也可以构成为除涂装枪以外的末端执行器(例如,具有用于保持工件的保持部的末端执行器)。

在上述实施方式中,对多个长条状部件32具有与末端执行器50连接的电气配线(配线)和涂料供给用软管(配管)的情况进行了说明,但并不限于此。例如,多个长条状部件32也可以是其全部为电气配线,或者也可以是其全部为涂料供给用软管。在上述任一种情况下,例如,也可以是未插通于筒状壳体36的内部空间34的长条状部件在筒状壳体36的外部露出而延伸至末端执行器50。进一步,例如,多个长条状部件32在机器人20构成为除涂装用机器人以外的机器人的情况下,也可以具有除涂料供给用软管以外的配管。

在上述实施方式中,对内径扩张部37在筒状壳体36的轴向上设置在第六关节轴JT6与第五关节轴JT5之间的情况进行了说明,但并不限于该情况,也可以设置于其他部位。此外,筒状壳体36也可以在从其轴向的基端遍及末端的整个区域,形成为随着从基端趋向末端而直径尺寸变大。换言之,也可以是筒状壳体36整体构成为内径扩张部37。

另外,如图示那样,上述实施方式所涉及的内径扩张部37在从侧面观察剖视图时,其内表面为直线状,但也可以是台阶状,或者也可以是其他形状。此外,内径扩张部37也可以是通过在其内表面形成一个以上的凹部,从而随着趋向筒状壳体36的末端部而内径断断续续地变大的构造。

进一步,内径扩张部37并不限于随着趋向筒状壳体36的末端部而内径变大的形态,也可以是在筒状壳体36的轴向的一处内径变大的构造。

附图标记说明

1…机器人臂;2…筒状壳体;3…内部空间;4…末端执行器;5…安装构造;6…固定部件;7…插通孔;8…多个长条状部件;10…机器人系统;20…机器人;21…基台;30…机器人臂;31…连杆;32…多个长条状部件;34…内部空间;36…筒状壳体;37…内径扩张部;40…安装构造;42…固定部件;44…插通孔;50…末端执行器;60…机器人控制装置;70…扫气装置;71…保护气体供给源;72…供给流路;74…排出流路;76…流量调节装置;77…第一调整阀;78…第二调整阀;80…扫气控制装置;90控制装置;98…分隔部。