一种机器人的远端控制方法、装置、设备和存储介质

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及机器人控制技术领域,尤其涉及一种机器人的远端控制方法、装置、设备和存储介质。

背景技术

随着科技的不断进步,机器人逐渐出现在工业生产活动中,机器人可以代替劳动力进行生产活动,并且依靠机器人可以提高生产效率。

在工业生产过程中,可以通过示教器来控制机器人作业。具体而言,机器人子系统包括:机器人、控制器和示教器。机器人和控制器之间通过总线连接。控制器和示教器通过线缆连接。示教器可以对机器人进行控制,例如:对机器人进行点位示教,运行参数调整、工艺参数调整和程序代码调整。示教器对机器人进行控制的具体的步骤包括:通过示教器向控制器发送控制数据,控制器将该控制数据转换为控制指令并向机器人发送,由机器人执行该控制指令,用以改变机器人的状态。该状态的改变包括动作的改变、参数的改变和程序的改变。

由于示教器与控制器通过线缆连接,导致操作人员的活动范围受到了限制,操作人员必须在机器人附近才可以向控制器发送机器人控制指令,使得机器人控制的灵活性较差。而且,机器人作业现场的环境复杂,不适合操作人员长时间驻守,所以这种现场操作示教器的方式,安全生产隐患较高。

发明内容

本发明实施例的主要目的在于提供一种机器人的远端控制方法、装置、设备和存储介质,以解决现有技术中,操作人员必须在机器人附近才可以利用示教器控制机器人的问题。

针对上述技术问题,本发明实施例是通过以下技术方案来解决的:

本发明实施例提供了一种机器人的远端控制方法,在主控设备执行的步骤,包括:与机器人对应的示教器建立无线网络连接;接收来自于所述示教器的远端同步数据;在预设的显示界面中,展示所述远端同步数据对应的远端同步图像;根据所述远端同步图像,对所述机器人进行状态监控以及远端控制。

其中,所述在预设的显示界面中,展示所述远端同步数据对应的远端同步图像,包括:在所述远端同步数据中,获取所述示教器的运行数据以及所述机器人的状态数据;根据所述示教器的运行数据,在预设的示教器控制界面中展示人机交互图像;根据所述机器人的状态数据,在预设的机器人仿真界面中展示所述机器人对应的三维仿真图像。

其中,根据所述远端同步图像,对机器人进行远端控制,包括:监听在所述人机交互图像中发生的输入事件;将所述输入事件对应的发生位置数据向所述示教器发送,以便所述示教器根据所述发生位置数据,生成所述输入事件对应的控制数据;或者,生成所述输入事件对应的控制数据,并且将所述控制数据向所述示教器发送;其中,所述示教器将所述控制数据向所述机器人发送。

其中,所述在对机器人进行状态监控以及远端控制的过程中,所述方法还包括:暂停对所述机器人进行远端控制;获取所述机器人对应的待执行控制数据;根据已经接收到的所述远端同步数据,模拟所述机器人执行所述待执行控制数据时的状态;在所述状态正常的情况下,继续对所述机器人进行远端控制,并将所述待执行控制数据向所述示教器发送,以便所述示教器在接收到所述待执行控制数据之后,将所述待执行控制数据向所述机器人发送。

其中,所述示教器的数量为多个,每个所述示教器对应一个机器人;所述在预设的显示界面中,展示所述远端同步数据对应的远端同步图像,包括:为每个所述示教器对应创建显示界面;在每个所述示教器对应的显示界面中,展示所述示教器的远端同步数据对应的远端同步图像。

其中,所述与机器人对应的示教器建立无线网络连接,包括:与所述机器人对应的示教器建立第五代移动通信技术5G无线网络连接。

本发明实施例还提供了一种机器人的远端控制方法,在示教器执行的步骤,包括:与主控设备建立无线网络连接;获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据;根据所述示教器的运行数据以及所述示教器对应的机器人的状态数据,生成远端同步数据;将所述远端同步数据向所述主控设备发送,以便所述主控设备根据所述远端同步数据对机器人进行状态监控以及远端控制;在所述主控设备的控制下,向所述机器人发送控制数据,以便调整所述机器人的状态。

其中,所述获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据,包括:在所述示教器中读取所述示教器的运行数据;通过预先设置在目标环境中的传感器,采集所述示教器对应的机器人的状态数据;所述目标环境为所述机器人所在环境。

其中,所述在所述主控设备的控制下,向所述机器人发送控制数据,包括:在接收到来自于所述主控设备的发生位置数据的情况下,在所述发生位置数据对应的位置生成输入事件,根据所述输入事件生成控制数据,并将所述控制数据向所述机器人发送;在接收到来自于所述主控设备的控制数据的情况下,将将所述控制数据向所述机器人发送。

其中,所述与主控设备建立无线网络连接,包括:与所述主控设备建立5G无线网络连接。

本发明实施例还提供了一种机器人的远端控制装置,设置在主控设备侧,包括:第一连接模块,用于与机器人对应的示教器建立无线网络连接;接收模块,用于接收来自于所述示教器的远端同步数据;展示模块,用于在预设的显示界面中,展示所述远端同步数据对应的远端同步图像;监控模块,用于根据所述远端同步图像,对所述机器人进行状态监控以及远端控制。

本发明实施例还提供了一种机器人的远端控制装置,设置在示教器侧,包括:第二连接模块,用于与主控设备建立无线网络连接;获取模块,用于获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据;生成模块,用于根据所述示教器的运行数据以及所述示教器对应的机器人的状态数据,生成远端同步数据;第一发送模块,用于将所述远端同步数据向所述主控设备发送,以便所述主控设备根据所述远端同步数据对机器人进行状态监控以及远端控制;第二发送模块,用于在所述主控设备的控制下,向所述机器人发送控制数据,以便调整所述机器人的状态。

本发明实施例提供了一种机器人的远端控制设备,所述机器人的远端控制设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现上述在主控设备执行的任一项所述的机器人的远端控制方法的步骤,或者,实现上述在示教器执行的任一项所述的机器人的远端控制方法的步骤。

本发明实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有机器人的远端控制程序,所述机器人的远端控制程序被处理器执行时实现上述在主控设备执行的任一项所述的机器人的远端控制方法的步骤,或者,实现上述在示教器执行的任一项所述的机器人的远端控制方法的步骤。

本发明实施例的有益效果如下:

在本发明实施例中,在主控设备与机器人对应的示教器之间建立无线网络连接,避免在机器人所在环境中增加线缆,导致环境凌乱负责的问题。主控设备接收示教器发送的远端同步数据,展示远端同步数据对应的远端同步图像,进而实现在主控设备对机器人进行状态监控和远程控制,无需操作人员在现场对示教器进行一对一控制的问题,在远端即可对操作示教器,对机器人进行监控,观察、记录机器人的运行状态,做到了人机分离和远端控制,提高了生产的安全性,机器人控制的灵活性较高。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

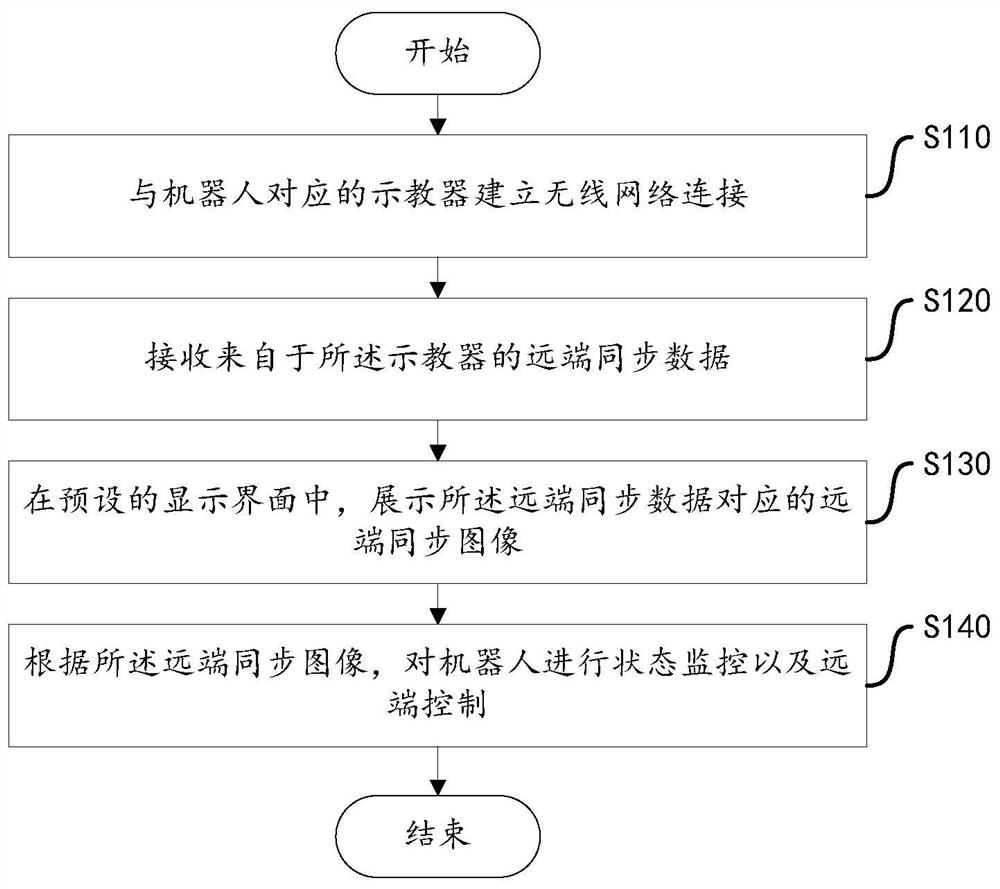

图1是根据本发明一实施例的在主控设备执行的机器人的远端控制方法的流程图;

图2是根据本发明一实施例的在示教器执行的机器人的远端控制方法的流程图;

图3是根据本发明一实施例的机器人的远端控制系统的结构图;

图4是根据本发明一实施例的主控设备展示示教器控制界面的示意图;

图5是根据本发明一实施例的主控设备展示机器人仿真界面的示意图;

图6是根据本发明一实施例的设置在主控设备的机器人的远端控制装置的结构图;

图7是根据本发明一实施例的设置在示教器的机器人的远端控制装置的结构图;

图8是根据本发明一实施例的机器人的远端控制设备的结构图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,以下结合附图及具体实施例,对本发明作进一步地详细说明。

根据本发明的实施例,提供了一种在主控设备执行的机器人的远端控制方法。主控设备包括但不限于PC(Personal Computer,个人计算机),移动终端。移动终端,包括但不限于:移动手机,平板电脑。

如图1所示,为根据本发明一实施例的在主控设备执行的机器人的远端控制方法的流程图。

步骤S110,与机器人对应的示教器建立无线网络连接。

在本实施例中,与所述机器人对应的示教器建立5G(5th generation mobilenetworks,第五代移动通信技术)网络连接。当然,本实施例不限于与示教器建立5G无线网络连接,也可以与示教器建立其他无线方式的连接。

在本实施例中,示教器的数量可以为多个,每个示教器对应一个机器人,这样,主控设备可以与多个示教器建立无线网络连接。

具体而言,主控设备向示教器发送网络连接请求,示教器应答接收到的网络连接请求,进而在主控设备和示教器之间建立无线网络连接。

步骤S120,接收来自于所述示教器的远端同步数据。

远端同步数据,包括:示教器的运行数据以及该示教器对应的机器人的状态数据。进一步地,实时接收来自于示教器的远端同步数据。

示教器的运行数据,包括但不限于:示教器的人机交互界面的图像,示教器的基本信息,示教器对应的机器人的基本数据,示教器的参数设置数据,示教器的程序数据以及示教器中发生的事件的数据。示教器的基本信息包括但不限于:示教器的型号。机器人的基本数据包括但不限于:机器人的型号,机器人运行的工艺数据。机器人运行的工艺数据包括但不限于:焊接工艺数据,喷涂工艺数据。

机器人的状态数据,包括但不限于:机器人的深度数据,机器人对应的辅助设备的深度数据,机器人对应的防护设备的深度数据。放入,机器人数据类型的远端同步数据,还可以包括:机器人负责加工的产品的深度数据。

其中,机器人的深度数据为机器人的本体状态数据。辅助设备的深度数据,防护设备的深度数据为机器人所处环境的环境状态数据。辅助设备包括但不限于:传送带和摄像头。防护设备包括但不限于:安全护栏。深度数据包括但不限于:设备上至少一个预设位置距离传感器的距离。

进一步地,可以在主控设备中或者在机器人对应的示教器中预先存储:机器人对应的辅助设备的基本信息以及防护设备的基本信息。辅助设备的基本信息包括但不限于:辅助设备的型号。防护设备的基本信息包括但不限于:防护设备的型号。机器人负责加工的产品的基本信息也可以预先存储在主控设备中或者机器人对应的示教器中。

在本实施例中,在主控设备连接的示教器的数量为多个的情况下,可以接收来自于多个示教器中的每个示教器的远端同步数据。

在本实施例中,在与机器人对应的示教器建立无线网络连接之后,也可以先向示教器发送数据同步请求,以便示教器根据该数据同步请求,向主控设备发送远端同步数据。

步骤S130,在预设的显示界面中,展示所述远端同步数据对应的远端同步图像。

显示界面的类型包括:示教器控制界面和机器人仿真界面。

在接收到来自于所述示教器的远端同步数据之后,在远端同步数据中,获取示教器的运行数据以及机器人的状态数据;根据示教器的运行数据,在预设的示教器控制界面中展示人机交互图像;根据机器人的状态数据,在预设的机器人仿真界面中展示所述机器人对应的三维仿真图像。

进一步地,示教器控制界面中展示人机交互图像可以为示教器的人机交互界面的图像。

进一步地,可以建模机器人的三维模型数据,机器人对应的辅助设备的三维模型数据,机器人对应的防护设备的三维模型数据。在所述远端同步数据为机器人数据类型时,根据远端同步数据中机器人的深度数据,机器人对应的辅助设备的深度数据,机器人对应的防护设备的深度数据,构建机器人所在三维场景对应的图像,将该图像作为机器人对应的三维仿真图像。该三维仿真图像可以反映机器人的状态。

其中,可以利用预设的建模工具,使该建模工具根据机器人的尺寸数据,机器人对应的辅助设备的尺寸数据,机器人对应的防护设备的尺寸数据,分别对机器人,辅助设备和防护设备分别进行建模。该建模算法包括但不限于:OpenCASCADE(简称OCC)平台工具。可以从主控设备中或者机器人对应的示教器中获取机器人的基本数据,机器人对应的辅助设备的基本数据和防护设备的基本数据,根据机器人的基本数据,机器人对应的辅助设备的基本数据和防护设备的基本数据,分别获取机器人的尺寸数据,辅助设备的尺寸数据以及防护设备的尺寸数据。

在本实施例中,在主控设备连接的示教器的数量为多个的情况下,为每个所述示教器对应创建显示界面;在每个所述示教器对应的显示界面中,展示所述示教器的远端同步数据对应的远端同步图像。

步骤S140,根据所述远端同步图像,对机器人进行状态监控以及远端控制。

由于主控设备在实时地接收来自于示教器的远端同步数据,所以远端同步图像也具有实时性,这样,可以根据机器人仿真界面中实时展示的三维仿真图像,对机器人进行状态监控,可以在示教器控制界面展示的人机交互图像中监听用于进行用户操作的输入事件。

在根据所述远端同步图像,对机器人进行远端控制时,在示教器为触摸屏控制的情况下,可以监听在所述人机交互图像中发生的输入事件;将所述输入事件对应的发生位置数据向所述示教器发送,以便所述示教器根据所述发生位置数据,生成所述输入事件对应的控制数据。其中,发送位置数据为输入事件发生位置的坐标。

在根据所述远端同步图像,对机器人进行远端控制时,在示教器为触摸屏控制、示教器为按键控制,或者示教器为触摸与按键相结合控制的情况下,生成所述输入事件对应的控制数据,并且将所述控制数据向所述示教器发送;其中,所述示教器将所述控制数据向所述机器人发送。

进一步地,由于远端同步数据中包括示教器的参数设置数据和程序数据,所以,在主控设备中可以响应监听到的输入事件,执行输入事件对应的操作,进而生成输入事件对应的控制数据。例如:用户点击向左移动按钮,这时在示教器控制界面展示的人机交互图像中监听到点击事件,根据该点击事件位置的向左移动按钮的控件将监听到该点击事件,该向左移动按钮的控件可以将监听到的点击事件通知主控设备,主控设备生成向左移动控制数据。

在根据所述远端同步图像,对机器人进行状态监控时,可以在三维仿真图像上创建显示控件,在该显示控件中显示机器人的基本信息,示教器的基本信息,当然,还可以显示机器人对应的辅助设备的基本信息和机器人对应的防护设备的基本信息。

在根据所述远端同步图像,对机器人进行状态监控时,可以将每帧三维仿真图像与预设的报警图像进行相似度匹配,在三维仿真图像与报警图像的相似度大于预设的相似度阈值时,执行预设的报警操作。该报警图像可以是机器人故障时的图像。报警图像可以预先存储在主控设备中。该报警操作例如是播放预设的报警声音,或者显示预设的报警信息。

在本实施例中,在主控设备连接的示教器的数量为多个的情况下,可以选择目标示教器,显示目标示教器对应的远端同步图像。

在本实施例中,在对机器人进行状态监控以及远端控制的过程中,还可以暂停对所述机器人进行远端控制;获取所述机器人对应的待执行控制数据;根据已经接收到的所述远端同步数据,模拟所述机器人执行所述待执行控制数据时的状态;在所述状态正常的情况下,继续对所述机器人进行远端控制,并将所述待执行控制数据向所述示教器发送,以便所述示教器在接收到所述待执行控制数据之后,将所述待执行控制数据向所述机器人发送。通过该方式可以避免因为向机器人发送不当的控制数据,导致机器人进行不当的操作,进而带来的经济损失。

在本发明实施例中,在主控设备与机器人对应的示教器之间建立无线网络连接,避免在机器人所在环境中增加线缆,导致环境凌乱负责的问题。主控设备接收示教器发送的远端同步数据,展示远端同步数据对应的远端同步图像,进而实现在主控设备对机器人进行状态监控和远程控制,无需操作人员在现场对示教器进行一对一控制的问题,在远端即可对操作示教器,对机器人进行监控,观察、记录机器人的运行状态,做到了人机分离和远端控制,提高了生产的安全性,机器人控制的灵活性较高。

进一步地,在多个机器人同时运行的场景中,通过本发明实施例的主控设备可以同时接入多个示教器,对多个示教器分别对应的机器人进行状态监控和远端控制,有效降低了机器人控制的人力成本。

进一步地,本发明实施例通过5G无线网络连接主控设备和示教器,基于5G无线网络的强实时性、高可靠性和低延时性,保证主控设备显示的远端同步图像与现场的示教器和机器人的状态同步。

基于上述在主控设备执行的机器人的远端控制方法,本发明实施例还提供了一种在示教器执行的机器人的远端控制方法。如图2所示,为根据本发明一实施例的在示教器执行的机器人的远端控制方法的流程图。

步骤S210,与主控设备建立无线网络连接。

在本实施例中,可以与所述主控设备建立5G无线网络连接。当然,本实施例不限于与主控设备建立5G无线网络连接,也可以与主控设备建立其他无线方式的连接。

步骤S220,获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据。

示教器的运行数据,包括但不限于:示教器的人机交互界面的图像,示教器的基本信息,示教器对应的机器人的基本数据,示教器的参数设置数据,示教器的程序数据以及示教器中发生的事件的数据。示教器的基本信息包括但不限于:示教器的型号。机器人的基本数据包括但不限于:机器人的型号,机器人运行的工艺数据。机器人运行的工艺数据包括但不限于:焊接工艺数据,喷涂工艺数据。

机器人的状态数据,包括但不限于:机器人的深度数据,机器人对应的辅助设备的深度数据,机器人对应的防护设备的深度数据。辅助设备包括但不限于:传送带和摄像头。防护设备包括但不限于:安全护栏。

进一步地,可以在所述示教器中读取所述示教器的运行数据;可以通过预先设置在目标环境中的传感器,采集所述示教器对应的机器人的状态数据;所述目标环境为所述机器人所在环境。该传感器可以是深度传感器。深度数据包括但不限于:设备上至少一个预设位置距离传感器的距离。

步骤S230,根据所述示教器的运行数据以及所述示教器对应的机器人的状态数据,生成远端同步数据。

远端同步数据的类型,包括:示教器数据类型和机器人数据类型。

示教器数据类型的远端同步数据,包括但不限于:示教器的运行数据。

机器人数据类型的远端同步数据,包括但不限于:机器人的状态数据。

步骤S240,将所述远端同步数据向所述主控设备发送,以便所述主控设备根据所述远端同步数据对机器人进行状态监控以及远端控制。

步骤S250,在所述主控设备的控制下,向所述机器人发送控制数据,以便调整所述机器人的状态。

在本实施例中,在接收到来自于所述主控设备的发生位置数据的情况下,在所述发生位置数据对应的位置生成输入事件,根据所述输入事件生成控制数据,并将所述控制数据向所述机器人发送。

进一步地,根据主控设备的示教器控制界面的尺寸与示教器的显示界面的尺寸之间的比例,确定发生位置数据在示教器的显示界面中对应的坐标位置,在该坐标位置生成输入事件,位于该坐标位置的控件将监听到该输入事件,该控制可以将监听到的输入事件通知示教器的系统,示教器根据该控件执行的操作,生成控制数据,并将该控制数据向机器人发送。

示教器可以预先存储主控设备的示教器控制界面的尺寸,或者,也可以在与主控设备建立网络连接之后,从主控设备获取示教器控制界面的尺寸。

在本实施例中,在接收到来自于所述主控设备的控制数据的情况下,将所述控制数据向所述机器人发送。

在本实施例中,在主控设备与示教器断开网络连接,或者暂停向示教器发送控制数据的情况下,示教器可以按照原有方式,继续对机器人进行控制。

在本发明实施例中,在主控设备与机器人对应的示教器之间建立无线网络连接,避免在机器人所在环境中增加线缆,导致环境凌乱负责的问题。主控设备接收示教器发送的远端同步数据,展示远端同步数据对应的远端同步图像,进而实现在主控设备对机器人进行状态监控和远程控制,无需操作人员在现场对示教器进行一对一控制的问题,在远端即可对操作示教器,对机器人进行监控,观察、记录机器人的运行状态,做到了人机分离和远端控制,提高了生产的安全性,机器人控制的灵活性较高。

本发明提供了一种机器人的远端控制系统。如图3所示,为根据本发明一实施例的机器人的远端控制系统的结构图。

在本实施例中,机器人321的远端控制系统包括:5G通信模块310,机器人子系统320和主控设备330。

5G通信模块310,被部署在通信基站中,包括:管理编排层311、网络控制层312和网络资源层313,数据处理接口314和数据转发接口315。管理编排层311、网络控制层312和网络资源层313顺序连接。其中,数据处理接口314的数量为至少一个,数据转发接口315的数量为至少一个。管理编排层311连接数据处理接口314,网络资源层313连接数据转发接口315。

机器人子系统320,包括:多个机器人321,多个控制器322,多个示教器323和一个网关设备324。网关设备324包括数据收发接口。每个示教器323对应一个机器人321和一个控制器322。示教器323通过线缆连接对应的控制器322,控制器322通过总线连接对应的机器人321。示教器323和控制器322可以使用TCP/IP(Transmission Control Protocol/Internet Protocol,传输控制协议/网际协议)通信。

在图3中,仅示意性的给出了一组机器人321、控制器322和示教器323,其他组的机器人321、控制和示教器323可以参照图3所示进行设置。

主控设备330,包括:示教器监控端331,机器人监控端332,数据收集接口333和数据接收接口334。

其中,机器人监控端332部署仿真系统,通过对机器人321所在环境的数据(机器人321、传送带等辅助设备、安全护栏、产品模型等)进行解析并建模,实现对机器人321状态的实时图形显示和状态数据显示。

下面对机器人321的远端控制系统中的每个部分进行进一步地描述。

5G通信模块310以控制功能为核心,以网络接入和转发功能为基础资源,向上提供管理编排和网络开放的服务,进而形成由管理编排层311,网络控制层312,网络资源层313的三层网络功能,三层之间通过开发接口进行数据转发。

管理编排层311包括用户数据单元、管理编排单元和能力开放单元。用户数据单元存储用户签约、业务策略和网络状态数据。管理编排单元基于网络功能虚拟化技术,实现了网络功能按需编排和网络切片按需创建。能力开放单元提供对网络数据的统一收集和封装,通过API(Application Programming Interface,应用程序编程接口)开放给第三方。

网络控制层312用于实现网络控制功能重构和模块化,主要包含无线资源集中分配、多线接入统一管控、移动性管理、会话管理、安全管理和流量疏导。根据管理编排层311的指示,在网络控制层312中对数据进行组合,实现对网络资源层313的灵活调度。

网络资源层313包括接入侧功能和网络侧功能。接入侧包括CU(Central Unit,中心单元)和DU(Distributed Unit,分布单元),CU提供接入侧的业务汇聚功能;DU为主控设备330提供数据接入点,并且包含射频和部分信号处理功能。网络侧实现数据转发、流量优化和内容服务等功能。基于分布式锚点和转发路径设置,数据包被引导至相应的处理节点,实现高效转发和丰富的数据处理。

5G通信模块310在传输数据时,实时性较高,并且5G通信模块310通过5G网络技术的多站点协作、多连接机制和多制式融合技术,可以构建更加灵活的集中网络控制体系,实现主控设备330对多个机器人321进行状态监控和远端控制。

在需要对机器人321进行状态监控和远程控制时,主控设备330通过数据收集接口333向5G通信模块310发送无线连接请求,该无线连接请求的目的地址为机器人子系统320中的多个示教器323。

5G通信模块310中的管理编排层311通过数据处理接口314接收到该无线连接请求,管理编排层311将该无线连接请求转发给网络控制层312,通过网络控制层312的网络集中调度处理之后,将该无线连接请求转发到网络资源层313,由网络资源层313进行数据汇聚,通过数据转发接口315发送给机器人子系统320中的网关设备324。

机器人子系统320的网关设备324通过数据收发接口接收到该无线连接请求,并将该无线连接请求发送给机器人子系统320中的所有示教器323,每个示教器323对接收到的无线连接请求进行应答,使得每个示教器323与主控设备330建立无线网络连接。

针对每个示教器323而言,该示教器323在与主控设备330建立无线网络连接之后,实时读取示教器323的运行数据,调用预设的传感器,实时采集对应机器人321的状态数据,进而实时生成远端同步数据。该示教器323将远端同步数据发送给网关设备324,网关设备324通过数据收发接口将远端同步数据发送给5G通信模块310的数据处理接口314。

进一步地,示教器323可以根据同一时刻示教器323的运行数据和机器人321的状态数据,生成远端同步数据。示教器323的运行数据和机器人321的状态数据可以按照预设顺序排列,例如:示教器323的运行数据在前,机器人321的状态数据在后。在传输数据帧时,每帧数据中携带部分远端同步数据,并且标识出该部分远端同步数据的类型。远端同步数据的类型包括示教器323数据类型和机器人321数据类型。如果数据帧中的远端同步类型为示教器323数据类型,则表示数据帧中携带的数据为示教器323的运行数据;如果数据帧中的远端同步类型为机器人321数据类型,则表示数据帧中携带的数据为机器人321的状态数据。

5G通信模块310的数据处理接口314在接收到远端同步数据之后,将该远端同步数据发送给管理编排层311;该远端同步数据经由管理编排层311收集,网络控制层312集中分配控制,网络资源层313数据转发和处理,最终通过数据转发接口315传输到主控设备330。

主控设备330的数据接收接口334接收该远端同步数据,对该远端同步数据进行解析,以便获取出远端同步数据中的示教器323的运行数据以及机器人321的状态数据。

主控设备330将示教器323的运行数据发送给示教器监控端331;主控设备330将机器人321的状态数据发送给机器人监控端332。

针对示教器监控端331而言,示教器监控端331创建示教器控制界面,在示教器323控制界中展示示教器323的人机交互界面的图像。由于示教器323的运行数据还包括:示教器323的基本信息,示教器323对应的机器人321的基本数据,示教器323的参数设置数据,示教器323的程序数据以及示教器323中发生的事件的数据,所以,用户可以在示教器监控端331的示教器控制界面中进行操作,生成控制数据,并通过与示教器323之间的无线网络连接,向示教器323发送控制数据,示教器323在接收到该控制数据之后,将该控制数据发送给对应的控制器322,该控制器322将该控制数据转换为控制指令,并发送给对应的机器人321。

针对机器人监控端332而言,机器人监控端332创建机器人仿真界面;根据机器人321的状态数据生成机器人321对应的三维仿真图像,在机器人仿真界面中展示所述机器人321对应的三维仿真图像。

由于主控设备330可以对多个机器人321进行状态监控和远端控制。那么在主控设备330的示教器监控端331可以为每个机器人321对应创建示教器控制界面并展示机器人321对应的示教器323的人机交互图像;在主控设备330的机器人监控端332可以为每个机器人321对应创建机器人仿真界面并展示机器人321对应的三维仿真图像。

操作人员可以根据需要选择查看一个或者多个示教器控制界面,并在示教器控制界面中进行示教操作,程序编写,参数设置等工作。图4是根据本发明一实施例的主控设备展示示教器控制界面的示意图。通过这种方式对进行机器人321进行远端控制的过程与现场对机器人321进行示教无异。操作人员还可以根据需要选择查看至少一个机器人仿真界面。如图5所示,为根据本发明一实施例的主控设备展示机器人仿真界面的示意图。

在本发明实施例中,通过5G通信模块310的低时延和高可靠性,向主控设备330实时转发来自于示教器323的远端同步数据。主控设备330实时展示示教器323的界面以及仿真机器人321的动态,结合图文界面和用户数据反馈实现,实现操作人员无需在现场即可对现场生产情况进行监视和把控。进而通过本发明实施例将生产现场所有机器人321的示教器323通过5G通信模块310接入主控设备330,实现通过一台主控设备330远程监控生成现场所有机器人321的示教器323的目的,即在主控设备330进行机器人321的手动示教,程序编写,参数设置等示教器323基本功能。

采用本发明实施例,只需要极少的人力就可以实现对一个生产作业现场的多个机器人321进行实时监控与控制,即使作业现场可能拥有不同工艺的机器人321,使用本发明实施例可以对相应机器人321进行监控。

而且,当本系统在某一个时间段需要进行维护或因为不可抗力因素导致系统暂时不可使用时,因为本系统并没有改变机器人321的传统控制结构,生产现场的机器人321依然是采用机器人321、控制柜、示教器323的搭配方式。在系统暂停运行时,可以暂时调用人力到现场,保证机器人321正常工作,最大力度保证工厂的生产效率,提高灵活性。

本发明实施例还提供了一种机器人的远端控制装置。该机器人的远端控制装置被设置在主控设备。如图6所示,为根据本发明一实施例的设置在主控设备的机器人的远端控制装置的结构图。

该设置在主控设备的机器人的远端控制装置,包括:第一连接模块610,接收模块620,展示模块630和监控模块640。

第一连接模块610,用于与机器人对应的示教器建立无线网络连接。

接收模块620,用于接收来自于所述示教器的远端同步数据。

展示模块630,用于在预设的显示界面中,展示所述远端同步数据对应的远端同步图像。

监控模块640,用于根据所述远端同步图像,对所述机器人进行状态监控以及远端控制。

本发明实施例所述的装置的功能已经在上述实施例中进行了描述,故本实施例的描述中未详尽之处,可以参见前述实施例中的相关说明,在此不做赘述。

本发明实施例还提供了一种机器人的远端控制装置。该机器人的远端控制装置被设置在示教器。如图7所示,为根据本发明一实施例的设置在示教器的机器人的远端控制装置的结构图。

该设置在示教器的机器人的远端控制装置,包括:第二连接模块710,获取模块720,生成模块730、第一发送模块740和第二发送模块750。

第二连接模块710,用于与主控设备建立无线网络连接。

获取模块720,用于获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据。

生成模块730,用于根据所述示教器的运行数据以及所述示教器对应的机器人的状态数据,生成远端同步数据。

第一发送模块740,用于将所述远端同步数据向所述主控设备发送,以便所述主控设备根据所述远端同步数据对机器人进行状态监控以及远端控制。

第二发送模块750,用于在所述主控设备的控制下,向所述机器人发送控制数据,以便调整所述机器人的状态。

本发明实施例所述的装置的功能已经在上述实施例中进行了描述,故本实施例的描述中未详尽之处,可以参见前述实施例中的相关说明,在此不做赘述。

本实施例提供一种机器人的远端控制设备。如图8所示,为根据本发明一实施例的机器人的远端控制设备的结构图。

在本实施例中,所述机器人的远端控制设备,包括但不限于:处理器810、存储器820。

所述处理器810用于执行存储器820中存储的机器人的远端控制程序,以实现上述的在主控设备执行的机器人的远端控制方法,或者,实现上述的在示教器执行的机器人的远端控制方法。

具体而言,所述处理器810用于执行存储器820中存储在主控设备执行的机器人的远端控制程序,以实现以下步骤:与机器人对应的示教器建立无线网络连接;接收来自于所述示教器的远端同步数据;在预设的显示界面中,展示所述远端同步数据对应的远端同步图像;根据所述远端同步图像,对所述机器人进行状态监控以及远端控制。

其中,所述在预设的显示界面中,展示所述远端同步数据对应的远端同步图像,包括:在所述远端同步数据中,获取所述示教器的运行数据以及所述机器人的状态数据;根据所述示教器的运行数据,在预设的示教器控制界面中展示人机交互图像;根据所述机器人的状态数据,在预设的机器人仿真界面中展示所述机器人对应的三维仿真图像。

其中,根据所述远端同步图像,对机器人进行远端控制,包括:监听在所述人机交互图像中发生的输入事件;将所述输入事件对应的发生位置数据向所述示教器发送,以便所述示教器根据所述发生位置数据,生成所述输入事件对应的控制数据;或者,生成所述输入事件对应的控制数据,并且将所述控制数据向所述示教器发送;其中,所述示教器将所述控制数据向所述机器人发送。

其中,所述在对机器人进行状态监控以及远端控制的过程中,所述方法还包括:暂停对所述机器人进行远端控制;获取所述机器人对应的待执行控制数据;根据已经接收到的所述远端同步数据,模拟所述机器人执行所述待执行控制数据时的状态;在所述状态正常的情况下,继续对所述机器人进行远端控制,并将所述待执行控制数据向所述示教器发送,以便所述示教器在接收到所述待执行控制数据之后,将所述待执行控制数据向所述机器人发送。

其中,所述示教器的数量为多个,每个所述示教器对应一个机器人;所述在预设的显示界面中,展示所述远端同步数据对应的远端同步图像,包括:为每个所述示教器对应创建显示界面;在每个所述示教器对应的显示界面中,展示所述示教器的远端同步数据对应的远端同步图像。

其中,所述与机器人对应的示教器建立无线网络连接,包括:与所述机器人对应的示教器建立第五代移动通信技术5G无线网络连接。

具体而言,所述处理器810用于执行存储器820中存储在示教器执行的机器人的远端控制程序,以实现以下步骤:与主控设备建立无线网络连接;获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据;根据所述示教器的运行数据以及所述示教器对应的机器人的状态数据,生成远端同步数据;将所述远端同步数据向所述主控设备发送,以便所述主控设备根据所述远端同步数据对机器人进行状态监控以及远端控制;在所述主控设备的控制下,向所述机器人发送控制数据,以便调整所述机器人的状态。

其中,所述获取所述示教器的运行数据以及所述示教器对应的机器人的状态数据,包括:在所述示教器中读取所述示教器的运行数据;通过预先设置在目标环境中的传感器,采集所述示教器对应的机器人的状态数据;所述目标环境为所述机器人所在环境。

其中,所述在所述主控设备的控制下,向所述机器人发送控制数据,包括:在接收到来自于所述主控设备的发生位置数据的情况下,在所述发生位置数据对应的位置生成输入事件,根据所述输入事件生成控制数据,并将所述控制数据向所述机器人发送;在接收到来自于所述主控设备的控制数据的情况下,将将所述控制数据向所述机器人发送。

其中,所述与主控设备建立无线网络连接,包括:与所述主控设备建立5G无线网络连接。

本发明实施例还提供了一种计算机可读存储介质。这里的计算机可读存储介质存储有一个或者多个程序。其中,计算机可读存储介质可以包括易失性存储器,例如随机存取存储器;存储器也可以包括非易失性存储器,例如只读存储器、快闪存储器、硬盘或固态硬盘;存储器还可以包括上述种类的存储器的组合。

当计算机可读存储介质中一个或者多个程序可被一个或者多个处理器执行,以实现上述的在主控设备执行的机器人的远端控制方法,或者,实现上述的在示教器执行的机器人的远端控制方法。由于上面已经对在主控设备执行的机器人的远端控制方法以及在示教器执行的机器人的远端控制方法,进行了详细描述,故在此不做赘述。

以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。