一种用于模拟液态金属电池进行腐蚀研究的装置

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及储能电池技术领域,具体涉及一种用于模拟液态金属电池进行腐蚀研究的装置。

背景技术

液态金属电池是新发展起来的一种具有廉价、高效、长寿命等特点的新型电化学储能技术,其使用温度较高,一般为350摄氏度以上。在电池的运行温度下,正负极材料和电解质材料均为液态。在液态金属电池的负极集流器和正极材料之间,有一个绝缘构件,这一构件长期处于高温的碱金属蒸汽和电解质蒸汽的强腐蚀环境中,一旦发生破坏,轻则导致电池报废,重则导致高温下的活泼金属发生泄漏,进而引起火灾,造成重大的经济损失。基于绝缘构件失效导致液态金属电池报废的事实情况,为了保障液态金属电池的长期稳定运行,必须模拟绝缘构件的服役环境以筛选出合适的绝缘材料用于绝缘构件的制作。由于绝缘构件服役环境通常是高温下的金属Li蒸汽和电解质蒸汽的混合气氛,其腐蚀性极强,而现有的模拟腐蚀的装置,如专利CN 206399791U中利用盐雾试验箱模拟材料在常温下的海水腐蚀环境、专利CN 109030331 A中利用高温流动水蒸汽环境箱模拟材料在高温下的水蒸汽腐蚀环境等等,这类腐蚀装置不满足模拟绝缘构件服役环境的条件。因此,我们提出了一种用于模拟液态金属电池进行腐蚀研究的装置。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种用于模拟液态金属电池进行腐蚀研究的装置,该装置在加热系统中放入特殊材料(比如304不锈钢)定制的腐蚀容器,并在供气系统、真空系统以及废气处理系统的配合使用下,通过模拟绝缘构件的服役环境,为绝缘材料的筛选提供了一种新的方法,并可以通过此方法研究绝缘材料的腐蚀机理。

为达到以上目的,本发明采取的技术方案是:

一种用于模拟液态金属电池进行腐蚀研究的装置,包括:腐蚀装置、加热装置10、供气系统、气压和浓度检测系统、真空系统以及废弃处理系统;

所述腐蚀装置用于模拟液态金属电池的密封构件的服役环境,从而对密封构件进行筛选;所述加热装置10用于为腐蚀装置提供高温环境;所述供气系统和真空系统用于对腐蚀装置提供二次保护,防止腐蚀装置漏气;所述废气处理系统用于处理实验过程中产生的废气,避免对环境造成污染;

所述供气系统包括:气瓶11、阀门Ⅱ12和配气装置13;所述气瓶11与阀门Ⅱ12的一端连接,阀门Ⅱ12的另一端与配气装置13的一端连接,配气装置13的另一端与加热装置10的一端连接;

所述真空系统包括:真空泵系统9和阀门Ⅲ8;

所述废气处理系统包括:废气处理装置7和阀门Ⅰ6;所述废气处理装置7与阀门Ⅰ6的一端连接,阀门Ⅰ6的另一端分别与阀门Ⅲ8的一端、加热装置10的另一端连接,阀门Ⅲ8的另一端与真空泵系统9连接,

所述腐蚀装置放置于加热装置10内,所述腐蚀装置所在气氛为惰性气体Ar气,该氛围在真空系统和供气系统的共同作用下形成,所述气压和浓度检测系统设置在腐蚀装置中。

在上述方案的基础上,所述腐蚀装置包括:隔板1、腐蚀容器上盖2、腐蚀容器外壳3、腐蚀介质4和耐腐蚀坩埚5;所述腐蚀介质4放置于耐腐蚀坩埚5内,所述腐蚀容器上盖2和腐蚀容器外壳3的连接处为类法兰盘结构,同时配合密封圈使用,最后通过螺栓和螺母进行紧固连接;所述腐蚀容器外壳3上半部分的内径尺寸大于下半部分的内径尺寸,上半部分与下板部分的连接处形成一个台阶,用于放置隔板1;所述耐腐蚀坩埚5的外径尺寸小于腐蚀容器外壳3下半部分的内径尺寸,耐腐蚀坩埚5放置于腐蚀容器外壳3的底部。

在上述方案的基础上,所述隔板1采用耐腐蚀材料制备,所述隔板1的中部设有大孔,所述隔板1的两端均设有小孔,大孔的底部设有台阶,用于放置腐蚀样品,所述腐蚀样品为密封构件或制作密封构件所用的绝缘材料,小孔用于使高温金属蒸汽和高温电解质蒸汽通过。

在上述方案的基础上,所述气压和浓度检测系统包括:气压检测装置14、下层浓度检测装置15和上层浓度检测装置16;

所述气压检测装置14设置在腐蚀装置的内部上方,用于测量腐蚀装置中的蒸汽气压;所述下层浓度检测装置15设置在腐蚀样品的下方,用于测量腐蚀样品下方的碱金属蒸汽浓度,所述上层浓度检测装置16设置在腐蚀样品的上方,用于测量腐蚀样品上方的碱金属蒸汽浓度,通过上层浓度检测装置16和下层浓度检测装置15之间的数值测量差了解蒸汽浓度对腐蚀效果的影响。

在上述方案的基础上,所述腐蚀容器上盖2、腐蚀容器外壳3和耐腐蚀坩埚5采用耐腐蚀材料制备,耐腐蚀材料为316不锈钢但不局限于316不锈钢,所述密封圈为石墨缠绕垫。

在上述方案的基础上,所述腐蚀介质4为液态金属电池的正极材料、负极材料和电解质材料中的一种或几种的混合物;正极材料为Sn-Sb合金,负极材料为纯度是99.99%的金属Li,电解质材料为LiF、LiCl、LiBr按照20:50:30wt%混合而成的复合锂盐;

当研究制作密封构件所用的绝缘材料(绝缘材料指的是制作密封构件需要用到的绝缘陶瓷,可以是氮化铝、氮化硅等)在高温碱金属蒸汽中的腐蚀情况时,耐腐蚀坩埚5中只放置碱金属;当研究制作密封构件所用的绝缘材料在高温电解质蒸汽中的腐蚀情况时,耐腐蚀坩埚5中只放置电解质;当研究制作密封构件所用的绝缘材料在真实服役情况下的腐蚀情况时,耐腐蚀坩埚5中按照比例放置正负极材料和电解质。

在上述方案的基础上,所述腐蚀装置的组装方法如下:

1)将腐蚀介质4按照比例称重后放在耐腐蚀坩埚5中,将耐腐蚀坩埚5加热后至腐蚀介质4融化,待腐蚀介质4完全融化后停止加热,等待其凝固并冷却至室温;

2)将制作密封构件所用的绝缘材料放在隔板1的大孔的台阶处,确保其不会掉落;

3)将装有腐蚀介质4的耐腐蚀坩埚5放入腐蚀容器外壳3的底部,将装有制作密封构件所用的绝缘材料的隔板1放在腐蚀容器外壳3内部的台阶处;

4)将密封圈放置于腐蚀容器外壳3顶部的凹槽内,盖上腐蚀容器上盖2,并用螺栓和螺母进行紧固连接。

以上步骤均需在氩气氛围的手套箱中进行,以保障腐蚀介质4不发生变质。

在上述方案的基础上,所述阀门Ⅰ6在真空系统工作时关闭,在真空系统工作完毕且供气系统工作一定时间后,当加热装置10中的气压为标准大气压时打开。

在上述方案的基础上,所述真空系统用于使加热装置10中达到真空状态,防止实验过程中腐蚀装置漏气导致腐蚀介质4变质,影响实验的正常进行,同时排除空气中杂质对实验的干扰;所述阀门Ⅲ8在真空泵系统9工作时打开,等到加热装置10中达到真空状态时关闭。

在上述方案的基础上,所述气瓶11中存放惰性气体,用于为腐蚀装置营造惰性气体的保护氛围;所述阀门Ⅱ12在真空泵系统9工作时关闭,等到阀门Ⅲ8完全关闭后将阀门Ⅱ12慢慢打开;所述配气装置13用于控制惰性气体的流速,流速范围为5Sccm~500Sccm。

在上述方案的基础上,所述装置的实验温度在550摄氏度到850摄氏度之间,达到实验温度所需热量由加热装置10提供。

腐蚀容器装配好以后,将其放在加热装置10中。

首先,关闭阀门Ⅰ6和阀门Ⅱ12,打开阀门Ⅲ8,启动真空泵系统9,将加热装置10中抽真空;待真空度达到要求时,关闭阀门Ⅲ8后打开阀门Ⅱ12,并调节配气装置13,使惰性气体充满加热装置10内部,当加热装置10中的气压与大气压相等时,打开阀门Ⅰ6,并启动废气处理装置7。

附图说明

本发明有如下附图:

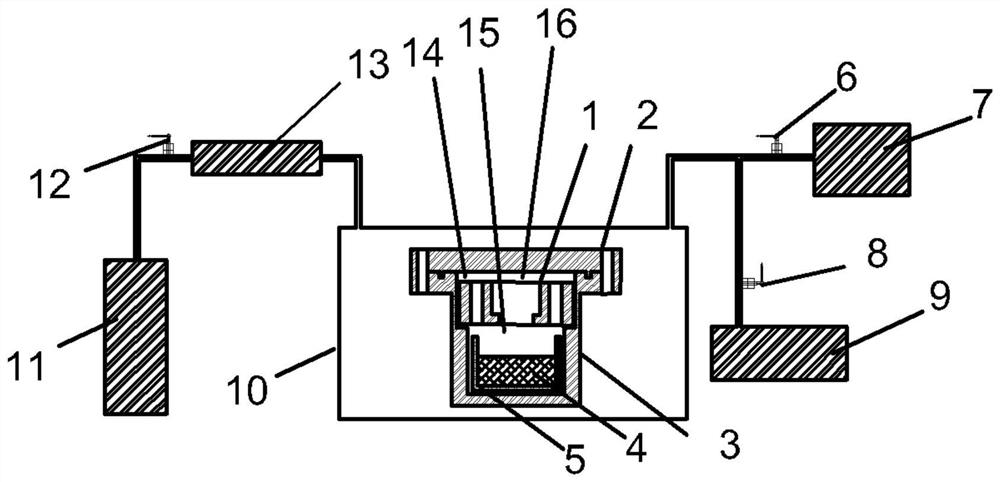

图1为本发明一种用于模拟液态金属电池进行腐蚀研究的装置结构示意图。

图中:1.隔板,2.腐蚀容器上盖,3.腐蚀容器外壳,4.腐蚀介质,5.耐腐蚀坩埚,6.阀门Ⅰ,7.废气处理装置,8.阀门Ⅲ,9.真空泵系统,10.加热装置,11.气瓶,12.阀门Ⅱ,13.配气装置,14.气压检测装置,15.下层浓度检测装置,16.上层浓度检测装置。

具体实施方式

以下结合附图对本发明作进一步详细说明。

本发明提供了一种用于模拟液态金属电池进行腐蚀研究的装置,如图1所示,所述用于模拟液态金属电池进行腐蚀研究的装置包括:腐蚀装置、加热装置10、供气系统、气压和浓度检测系统、真空系统以及废弃处理系统;

所述腐蚀装置用于模拟液态金属电池的密封构件的服役环境,从而对密封构件进行筛选;所述加热装置10用于为腐蚀装置提供高温环境;所述供气系统和真空系统用于对腐蚀装置提供二次保护,防止腐蚀装置漏气;所述废气处理系统用于处理实验过程中产生的废气,避免对环境造成污染;

所述供气系统包括:气瓶11、阀门Ⅱ12和配气装置13;所述气瓶11与阀门Ⅱ12的一端连接,阀门Ⅱ12的另一端与配气装置13的一端连接,配气装置13的另一端与加热装置10的一端连接;

所述真空系统包括:真空泵系统9和阀门Ⅲ8;

所述废气处理系统包括:废气处理装置7和阀门Ⅰ6;所述废气处理装置7与阀门Ⅰ6的一端连接,阀门Ⅰ6的另一端分别与阀门Ⅲ8的一端、加热装置10的另一端连接,阀门Ⅲ8的另一端与真空泵系统9连接,

所述腐蚀装置放置于加热装置10内,所述气压和浓度检测系统设置在腐蚀装置中。

在上述方案的基础上,所述腐蚀装置由隔板1、腐蚀容器上盖2、腐蚀容器外壳3、腐蚀介质4和耐腐蚀坩埚5构成。所述腐蚀介质4放置于耐腐蚀坩埚5内,所述腐蚀容器上盖2和腐蚀容器外壳3的连接处为类法兰盘结构,同时配合密封圈使用,最后通过螺栓和螺母进行紧固连接;所述腐蚀容器外壳3上半部分的内径尺寸大于下半部分的内径尺寸,上半部分与下板部分的连接处形成一个台阶,用于放置隔板1;所述耐腐蚀坩埚5的外径尺寸小于腐蚀容器外壳3下半部分的内径尺寸,耐腐蚀坩埚5放置于腐蚀容器外壳3的底部。

在上述方案的基础上,所述隔板1采用耐腐蚀材料制备,所述隔板1的中部设有大孔,所述隔板1的两端均设有小孔,大孔的底部设有台阶,用于放置腐蚀样品,所述腐蚀样品为密封构件或制作密封构件所用的绝缘材料,小孔用于使高温金属蒸汽和高温电解质蒸汽通过。

在上述方案的基础上,所述气压和浓度检测系统包括:气压检测装置14、下层浓度检测装置15和上层浓度检测装置16;

所述气压检测装置14设置在腐蚀装置的内部上方,用于测量腐蚀装置中的蒸汽气压;所述下层浓度检测装置15设置在腐蚀样品的下方,用于测量腐蚀样品下方的碱金属蒸汽浓度,所述上层浓度检测装置16设置在腐蚀样品的上方,用于测量腐蚀样品上方的碱金属蒸汽浓度,通过上层浓度检测装置16和下层浓度检测装置15之间的数值测量差了解蒸汽浓度对腐蚀效果的影响。

在上述方案的基础上,所述腐蚀容器上盖2、腐蚀容器外壳3和耐腐蚀坩埚5采用耐腐蚀材料制备,耐腐蚀材料为316不锈钢,所述密封圈为石墨缠绕垫。

在上述方案的基础上,所述腐蚀介质4为液态金属电池的正极材料、负极材料和电解质材料中的一种或几种的混合物,其中。正极材料为Sn-Sb合金,负极材料为纯度是99.99%的金属Li,电解质材料为LiF、LiCl、LiBr按照20:50:30wt%混合而成的复合锂盐。

当研究制作密封构件所用的绝缘材料(绝缘材料指的是制作密封构件需要用到的绝缘陶瓷,可以是氮化铝、氮化硅等)在高温碱金属蒸汽中的腐蚀情况时,耐腐蚀坩埚5中只放置碱金属;当研究制作密封构件所用的绝缘材料在高温电解质蒸汽中的腐蚀情况时,耐腐蚀坩埚5中只放置电解质;当研究制作密封构件所用的绝缘材料在真实服役情况下的腐蚀情况时,耐腐蚀坩埚5中按照比例放置正负极材料和电解质。

在上述方案的基础上,所述腐蚀装置的组装方法如下:

1)将腐蚀介质4按照比例称重后放在耐腐蚀坩埚5中,将耐腐蚀坩埚5加热后至腐蚀介质4融化,待腐蚀介质4完全融化后停止加热,等待其凝固并冷却至室温;

2)将制作密封构件所用的绝缘材料放在隔板1的大孔的台阶处,确保其不会掉落;

3)将装有腐蚀介质4的耐腐蚀坩埚5放入腐蚀容器外壳3的底部,将装有制作密封构件所用的绝缘材料的隔板1放在腐蚀容器外壳3内部的台阶处;

4)将密封圈放置于腐蚀容器外壳3顶部的凹槽内,盖上腐蚀容器上盖2,并用螺栓和螺母进行紧固连接。

以上步骤均需在氩气氛围的手套箱中进行,以保障腐蚀介质4不发生变质。

在上述方案的基础上,所述阀门Ⅰ6在真空系统工作时关闭,在真空系统工作完毕且供气系统工作一定时间后,当加热装置10中的气压为标准大气压时打开。

在上述方案的基础上,所述真空系统用于使加热装置10中达到真空状态,防止实验过程中腐蚀装置漏气导致腐蚀介质4变质,影响实验的正常进行,同时排除空气中杂质对实验的干扰;所述阀门Ⅲ8在真空泵系统9工作时打开,等到加热装置10中达到真空状态时关闭。

在上述方案的基础上,所述气瓶11中存放惰性气体,用于为腐蚀装置营造惰性气体的保护氛围;所述阀门Ⅱ12在真空泵系统9工作时关闭,等到阀门Ⅲ8完全关闭后将阀门Ⅱ12慢慢打开;所述配气装置13用于控制惰性气体的流速,流速范围为5Sccm~500Sccm。

在上述方案的基础上,所述装置的实验温度在550摄氏度到850摄氏度之间,达到实验温度所需热量由加热装置10提供,实验过程中,升温速率为10℃/min,保温时间为100小时,降温过程为随炉冷却。

所述腐蚀装置所在气氛为惰性气体Ar气,该氛围在真空系统和供气系统的共同作用下形成。

实验过程中可能产生的废气由废气处理系统进行吸附或催化,确保不对空气造成污染。

上述装置在550摄氏度、650摄氏度、750摄氏度、850摄氏度下分别运行了100小时。运行过程中,未发生明显泄露;运行结束后,将腐蚀装置从加热装置10中取出后将腐蚀容器上盖2打开,发现金属Li的颜色依旧是银白色,说明该装置的气密性良好,适用于模拟液态金属电池进行腐蚀试验。

以上所述,仅为本发明的适用情况之一,但本发明的保护范围并不局限于此,任何熟知本领域的技术人员在本发明公开发表的技术范围内,可以简单进行的变化或替换,而没有提出任何创新性修改的变化或替换,都应该涵盖在本发明的保护范围之内。

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

- 一种用于模拟液态金属电池进行腐蚀研究的装置

- 一种用于模拟液态金属电池进行腐蚀研究的装置