一种举升装置的液压平衡控制回路

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种举升装置的液压平衡控制回路。

背景技术

现有技术中,举升装置在升降过程中,为了安全,通常会设置平衡阀,以保证在举升装置在没有举升力时,不会自动下降,而停止在原位。现有采用外控制式平衡阀的较多,外控式平衡阀有先导比(如1:3,1:5等),使得只需要很小的控制压力就可以将平衡阀打开,使举升装置下降,因此下降时,使得整个系统的损耗相对较小。但外控式平衡阀会出现一些问题,在下降过程中,由于平衡阀开度过大,往往会出现会出负负载荷,使得外控制式平衡阀的的控制压力时大时小,会造成升降过程中时快时慢的抖动,严重的会出现瞬间停止,长期会造成设备损坏。在下降中装载不同重量货物会下降的速度也明显不一样,达不工作效率要求。

发明内容

本发明的目的是要提供一种举升装置的液压平衡控制回路,它能够有效地提高平衡阀的最大开启压力(或控制压力)控制,控制平衡阀开度的最大开度,从而控制下降最大速度。

本发明的技术方案是:

一种举升装置的液压平衡控制回路,包括用于举升负载的升降缸、用于采集负载的压力的传感器、用于根据传感器采集的负载的压力来控制外控式平衡阀的控制油口Xk压力Pk的PLC控制器、外控式平衡阀、比例减压阀、换向阀;

升降缸有杆腔与换向阀油口Bk之间的油路与外控式平衡阀的控制油口Xk之间有控制油路一,控制油路一上设有比例减压阀;控制油路一用于向平衡阀的控制油路的提供设定压力;PLC控制器与比例减压阀的比例放大器连接;

外控式平衡阀的控制油口Xk压力Pk=(Ps- PF)/R ,PF= F/A1,其中:Ps为外控式平衡阀溢流压力,PF为负载压力,F为负载在升降缸上产生的力,A1为升降缸无杆腔面积。

一种举升装置的液压平衡控制回路,包括用于举升负载的升降缸、用于采集负载的压力的传感器、用于根据传感器采集的负载的压力来控制外控式平衡阀的控制油口Xk压力Pk的PLC控制器、外控式平衡阀、比例减压阀、换向阀;

升降缸有杆腔与换向阀油口Bk之间的油路与外控式平衡阀的控制油口Xk之间有控制油路一,控制油路一上设有比例减压阀;控制油路一用于向平衡阀的控制油路的提供设定压力;PLC控制器与比例减压阀的比例放大器连接;

外控式平衡阀的控制油口Xk压力Pk=(Ps- PF-PB* A2/A1)/R ,PF= F/A1,其中:Ps为外控式平衡阀溢流压力,PF为负载压力,F为负载在升降缸上产生的力,A1为升降缸无杆腔面积,A2为油缸有杆腔面积,PB为换向阀油口Bk处的压力。

升降缸有杆腔与换向阀油口Bk之间的油路与外控式平衡阀的控制油口Xk之间还有控制油路二,控制油路二与控制油路一并联,控制油路二上设有节流阀和单向阀,用于控制油路二的油泄压,其中节流阀延缓泄压时间。

所述外控式平衡阀的控制油口Xk与比例减压阀的出油口连接,比例减压阀的进油口Jk连接于升降缸有杆腔与换向阀油口Bk之间的油路上,换向阀油口Ak连接外控式平衡阀的油口Fk,外控式平衡阀的油口Vk连接升降缸无杆腔。

所述传感器为拉压力传感器,拉压力传感器装于升降缸活塞杆。

所述负载置于升降平台上。

所述升降平台为剪叉式结构,剪叉式升降平台包括上/下平台、位于上/下平台之间的铰接杆、用于带动铰接杆升降的升降缸。

所述升降平台包括上/下平台、活塞杆垂直于上/下平台的升降缸。

本发明的有益技术效果是:本发明通过比例减压阀精确的控制住了平衡阀控制压力的最大上限值,使得平衡阀的开度不会因为压力过大而突然的加大,而突然下降加速,造成下降的过快或停止,而且控制压力的最大压力值由上部负载通过PLC控制台按照平衡先导开启压力公式(各种工况的公式可能会有区别,但都是由负载等已知的变量确定的先导控制压力Pk)确定。因而为平衡阀先导开启压力提供了可靠地控制精度。能够很好满足不同负载范围内负载的按近似的速度下降,尤其适用负载变化较大的场合。本发明还具有结构简单、定位准确、操作灵活、运行安全点,可实现自动化循环操作。

本发明主要避免下降过程中出现负负载。当上部货物装到位后,负载重力作用在油缸活塞杆上的拉压力传感器上,拉压力传感器将承受的负载力信号传递给PLC控制器,PLC控制器按照设定公式算法计算,计算出外控式平衡阀(简称平衡阀)的所需控制压力Pk上限值,PLC控制器将此压力Pk上限值信号传递给比例减压阀,比例减压阀接受信号设定压力Pk上限值,这样控制油路的液压油经过比例减压阀减压后,只会小于或等于设定压力Pk上限值,就相应调整了平衡阀的控制压力Pk的最大值,当换向阀换向后开始下降,压力油分别流向升降缸的有杆腔和平衡阀控制油路,由于控制压力受比例减压阀限制,因此平衡阀开度不会出现过大,就可使得升降缸无杆腔始终保持一定的压力,形成背压,而不会现过快速的下降,而是平稳的下降。

附图说明

图1是外控式平衡阀的原理符号图;

图2是外控式平衡阀的内部结构示意图;

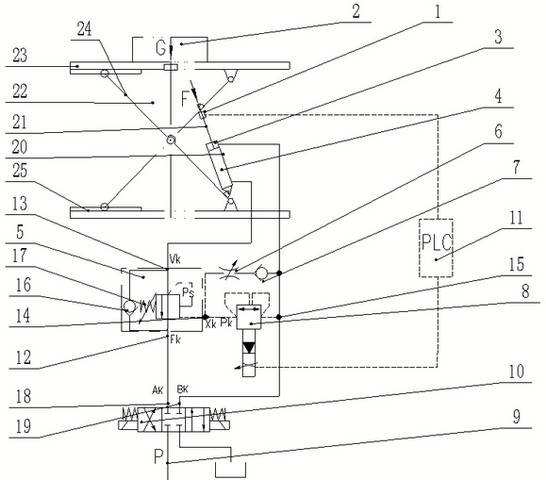

图3是本发明的液压原理图;

图1中,1拉压力传感器,2负载,3升降缸有杆腔,4升降缸无杆腔,5外控式平衡阀,6节流阀、7单向阀,8比例减压阀,9泵压力,10换向阀,11PLC控制器,12油口Fk,13油口Vk,14控制油口Xk,15比例减压阀进油口Jk,16单向阀,17平衡阀设定弹簧,18换向阀油口Ak,19换向阀油口Bk,20油缸,21油缸活塞杆,22升降平台,23上平台,24铰支杆,25下平台。

具体实施方式

图1-3中,外控式平衡阀(简称平衡阀)一般有3个口,分别为油口Vk13,油口Fk12和控制油口Xk14,Vk、Fk油口为平衡阀主油路油口,油口Xk为平衡阀先导控制油路油口。液压油由Vk→Fk或由Fk→Vk流向。液压油由Fk→Vk流向时,液压油只经过单向阀16;由Vk→Fk流向时,液压油不经过单向阀,而需先导控制油压力克服平衡阀设定弹簧17力,才能将平衡阀打开,Vk→Fk才能流通。

R为平衡阀先导比,它是控制压力作用面积与负载压力的作用面积之比,一般为1:3,1:5,1:6,1:10等。

Ps为平衡阀的溢流压力设定,由平衡阀设定弹簧17调节设定值(一般为Ps是最大负载时压力的1.3倍),此压力设定确保平衡阀能够承受最大负载并处于关闭。当控制油口Xk没有压力油时,平衡阀的开启压力就是弹簧设定值Ps。

Pk为平衡阀控制油口Xk压力(简称控制压力),Pk的大小可以控制平衡阀先导阀芯的开度大小,从而控制平衡阀Vk→Fk流量的大小。当不考虑负载压力时,也就是Vk口的压力PF为0时,平衡阀的先导控制压力就近似为Pk=PS/R,假如其先导比R为 3:1,打开平衡阀的控制压力Pk与进油口打开阀芯的压力比例近似为 1:3,若设定Ps=30MPa,则Pk=30/3=10MPa。

从以上看出平衡阀的开启与上部负载和控制压力均有影响。

将平衡阀放在整个液压系统中考虑,不考虑回油压力,负载压力PF和先导控制压力同时作用,克服平衡阀弹簧设定力Ps,根据力平衡及平衡阀先导比的关系,则平衡阀先导控制压力公式为:Pk=(Ps- PF)/R ,PF= F/A1

PF为负载压力;

F为负载在油缸上产生的力,(它与上部货物重量相关,由拉压力传感器测出,并传递补给PLC控制器);

A1为油缸无杆腔面积;

A2为油缸有杆腔面积;

¢为面积比¢= A2/A1;

PB换向阀BK处压力;

举例:当先导比R为4:1时,面积A1和设定压力Ps不变,负载力变化,则控制压力计算如下表。

由以上控制压力Pk=(Ps- PF)/R计算看出,序号1-3项当上部负载变化不大时,控制压力Pk计算值为7.58-8.86之间,变化不大,实际控制油口Xk14处供油最大控制压力Pk固定设定为9MPa,平衡阀的开度变化不大,基本能适应上部负载下降的速度要求;序号4当上部负载变化较大,控制压力Pk计算值由8.86MPa变化到1.92MPa,变化很大,若控制油口Xk14处的最大压力Pk是不可调节,导致控制油口Xk14处供油最大控制压力Pk不变,仍为9MPa,而控制油口Xk14实际需要的控制压力Pk计算值为1.92MPa,两者差距较多,在下降时,会出现平衡阀的瞬间开度过大,使负载快速下降,负载下降过快又造成升降缸有杆腔压力快速下降,控制油路与升降缸有杆腔相连,这样造成平衡阀控制油路的控制压力Pk下降,当控制压力Pk下降接近0时,将使平衡阀开度变小或关闭,又使得负载下降速度突然变慢或瞬间停顿。由以上过程分析,当平衡阀开度过大或关闭时,则负载会出现瞬间的快速下降,瞬间停止,导致负载下降抖动,开度过小则会出现下降速度过慢,功率损耗大,效率低。

本发明设计一种平衡阀液压控制回路,当升降平台上升到位后,换向阀10停在中位时,装上负载2,升降缸无杆腔4产生压力P,使升降缸活塞杆承载上部负载,上部负载通过拉压力传感器1,测出负载在油缸上产生的力F,拉压力传感器1的信号与PLC控制器11连接,并将力F传给PLC控制器11;升降缸无杆腔4与平衡阀5,平衡阀5主路与换向阀10连接,控制油路与换向阀10的另一路连接,控制油油路分为两路并联,一路为连接有比例减压阀8,一路为节流阀6和单向阀7串连。PLC控制器11与比例减压阀8的比例放大器连接。外控式平衡阀5的控制油口Xk14与比例减压阀8的出油口连接,比例减压阀8的进油口Jk15连接于升降缸有杆腔3与换向阀油口Bk19之间的油路上,换向阀油口Ak18连接外控式平衡阀5的油口Fk12,外控式平衡阀5的油口Vk13连接升降缸无杆腔4。9为泵压力,提供油源并产生压力。

本发明在液压系统中通过增加比例减压阀8、拉压力传感器1、PLC控制器11,形成一套闭环的控制,来调节控制油口Xk14的控制压力Pk。实施过程如下,当上部负载2到位,负载在升降缸上产生的力F通过拉压力传感器1将信号传递给PLC控制器11,PLC控制器11按照输入的算法(Pk=(Ps- PF)/R ,PF= F/A1)计算出平衡阀的控制油口Xk14控制压力Pk,不同先导控制比的平衡阀需对此值进行二次修正,并将此值传递给减压比例阀,当换向阀换向后,压力油经Bk,供给升降缸有杆腔3,另一路经比例减压阀供给平衡阀控制油口Xk,压力油经过比例减压阀8减压后,压力由PB减压为Pk,在下降过程Pk最大值不再变化。

举例,以此平台最小负载力F=10000N,最大负载力F=500000N,面积A1=17662.5MM²,先导比R=4,设定压力Ps=36MPa,按照Pk=(Ps- PF)/R公式计算:

当F=10000N,计算Pk=8.86MPa,由于此F为此平台的最小负载值,打开平衡阀需要控制压力值最大,因此依据此Pk,经修正,将换向阀油口Bk19处的压力PB设定为9MPa,确保换向阀油口Bk19处的压力PB设定值大于控制压力Pk的设定值,PB设定为9MPa后,不再调整(也就是升降不同负载PB设定值不变)。

当F=500000N,计算Pk=1.92MPa, 换向阀油口Bk19处的压力PB设定仍为9MPa,但由于比例减压阀在接受到PLC控制信号后,会将经过比例减压阀PB=9MPa的压力油减压为只有1.92MPa的压力油,也就是Pk≦1.92MPa,这样就可保证平衡阀不会被打开到最大开度。因此比例减压阀会随着负载的变化而进行压力设定的设整,这种调整在一次下降循环中最好只调整一次,在PLC控制器中设定好,最好只调整一次即可,在下降过程中不再调整。

在实际应用还需考虑到使用工况不同,还需对公式进行修正,但是控制原理是一样的。如换向阀油口Bk19处的压力PB对有杆腔产生的推力与负载力共同作用,这时需对公式调整:Pk=(Ps- PF-PB* A2/A1)/R ,由于¢= A2/ A1,则Pk=(Ps- PF-PB*¢)/R,只需将PLC控制器中的公式进行按此公式调整设定即可。

- 一种举升装置的液压平衡控制回路

- 用于平台剪式举升机二次举升机构的液压平衡装置