一种无纺布熔喷成型方法

文献发布时间:2023-06-19 10:13:22

技术领域

本发明属于无纺布制备技术领域,尤其涉及一种无纺布熔喷成型方法。

背景技术

无纺布没有经纬线,剪裁和缝纫都非常方便,而且质轻容易定型,深受手工爱好者的喜爱;因为它是一种不需要纺纱织布而形成的织物,只是将纺织短纤维或者长丝进行定向或随机排列,形成纤网结构,然后采用机械、热粘或化学等方法加固而成;它不是由一根一根的纱线交织、编结在一起的,而是将纤维直接通过物理的方法粘合在一起的,所以,当你拿到你衣服里的粘称时,就会发现,是抽不出一根根的线头的。非织造布突破了传统的纺织原理,并具有工艺流程短、生产速率快,产量高、成本低、用途广、原料来源多等特点。

当聚合物熔体在熔喷到滚筒上时,由于熔喷模头中的热空气流动通道会出现部分堵塞物,进而影响到热空气的流出速度,并影响到无纺布聚合物熔体熔喷到滚筒上的均匀性。

发明内容

本发明提供一种无纺布熔喷成型方法,旨在解决当聚合物熔体在熔喷到滚筒上时,由于熔喷模头中的热空气流动通道会出现部分堵塞物,进而影响到热空气的流出速度,并影响到无纺布聚合物熔体熔喷到滚筒上的均匀性问题。

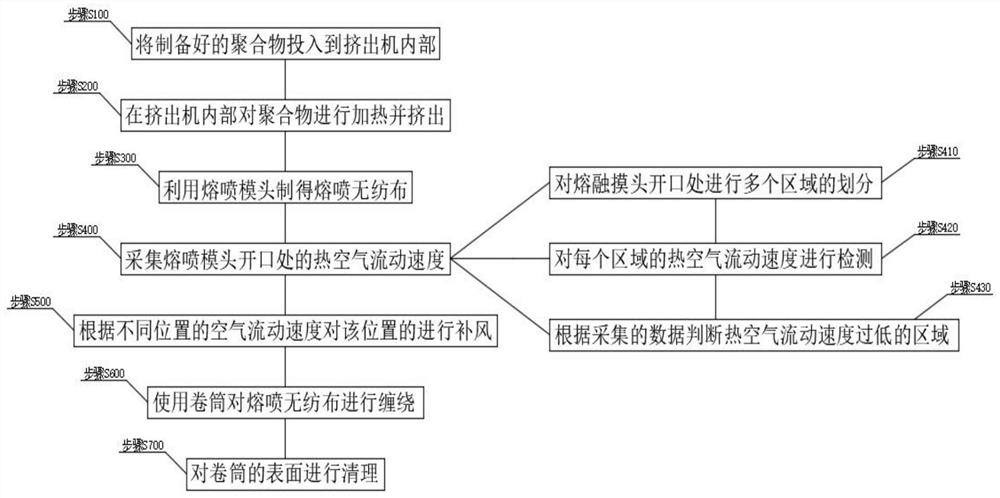

本发明是这样实现的,一种无纺布熔喷成型方法,包括如下步骤:

步骤S100:将制备好的聚合物投入到挤出机内部;

步骤S200:在挤出机内部对聚合物进行加热并挤出;

步骤S300:利用熔喷模头制得熔喷无纺布;

步骤S400:采集熔喷模头开口处的热空气流动速度;

步骤S500:根据不同位置的空气流动速度对该位置的进行补风;

步骤S600:使用卷筒对熔喷无纺布进行缠绕;

步骤S700:对卷筒的表面进行清理。

优选的,所述步骤S200中,挤出机内的熔融温度为200-230℃。

优选的,所述步骤S400还包括如下步骤:

步骤S410:对熔融摸头开口处进行多个区域的划分;

步骤S420:对每个区域的热空气流动速度进行检测;

步骤S430:根据采集的数据判断热空气流动速度过低的区域。

优选的,所述步骤S400中,熔喷模头内部开设有用于无纺布熔体流动的熔体流动腔、热空气流动的热空气流动腔和补风腔。

优选的,所述补风腔内部设置有用于空气热空气流通的阀门。

优选的,所述热空气流动腔的开口处固定设置用于对流动速度进行检测的风速传感器。

优选的,所述补风腔设置有多个,每个补风腔之间相互隔离,且每个补风腔对应熔喷模头上划分的区域。

优选的,所述风速传感器设置有多个,并一一对应熔喷模头上划分的多个区域以及多个补风腔。

与现有技术相比,本发明的有益效果是:本发明的一种无纺布熔喷成型方法,通过设置对熔喷模头开口处的区域划分,并对每个区域的热空气流通速度进行检测,当某一区域的热空气流出速度过低时,便会通过对该区域进行补风,增加该区域的热空气流动速度,使得熔喷模头开口处能够均匀的将无纺布丝束喷在滚筒上,避免无纺布在滚筒上初选厚度不一的现象。

附图说明

图1为本发明的方法步骤示意图;

图2为本发明的熔喷模头结构示意图;

图中:1、熔喷模头;11、熔体流动腔;12、热空气流动腔;13、补风腔;14、风速传感器;15、阀门。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请参阅图1-2,本发明提供一种技术方案:一种无纺布熔喷成型方法,包括如下步骤:

步骤S100:将制备好的聚合物投入到挤出机内部;

步骤S200:在挤出机内部对聚合物进行加热并挤出;

步骤S300:利用熔喷模头1制得熔喷无纺布;

步骤S400:采集熔喷模头1开口处的热空气流动速度;

步骤S500:根据不同位置的空气流动速度对该位置的进行补风;

步骤S600:使用卷筒对熔喷无纺布进行缠绕;

步骤S700:对卷筒的表面进行清理。

在本实施方式中,在使用的过程中,首先便需要制备好的无纺布聚合物投入到螺杆挤出机内部,利用螺杆挤出机对聚合物进行加热熔融,随后便可将熔融后的熔体输送到熔喷模头1内部,使得无纺布的熔体在熔体流动腔11的内部进行流动,当流动到熔喷模头1的开口处时,热空气流动腔12内部排出热空气,在热空气的作用下,将熔体喷出,并制得熔喷无纺布,同时,喷出的熔喷无纺布利用滚筒进行接收,同时滚筒的转动对无纺布进行收集并缠绕成网,而当熔喷模头1在进行熔喷的过程中,由于在熔喷模头1的开口上进行了多个区域的划分,并且在划分的每个区域的熔喷模头1的开口上均设置有风速传感器14,利用风速传感器14对每个区域上的热空气流动速度进行检测,并依照风速最高的数据最为标注数据,而其它的风速数据作为对比数据,当对比数据中的风速数值与标准数据中的风速数值差距超过设定的区间时,便需要提高该对比数据中的风速数值,同时对该风速数值所对应的熔喷模头1区间进行补风,在补风的过程中,首先便需要打开该熔喷模头1区间所对应的补风腔13内部阀门15,使得补充的热空气从补风腔13的内部进行流动,并从开口处排出,汇合热空气流动腔12内部流出的热空气,并进一步加大该区域的热空气流动速度,而利用流动速度的加大,便可避免熔喷模头1开口处热空气流动速度不一而造成的熔喷到滚筒上的无纺布厚度不一的问题,随后,再将无纺布取下后,对卷筒的表面进行清理即可。

进一步的,步骤S200中,挤出机内的熔融温度为200-230℃。

在本实施方式中,利用对挤出机内部的熔融加热温度限定,使得无纺布聚合物能够顺利的在挤出机的内部加热成熔体,并能够顺利的基础到熔喷模头1内部。

进一步的,步骤S400还包括如下步骤:

步骤S410:对熔融摸头1开口处进行多个区域的划分;

步骤S420:对每个区域的热空气流动速度进行检测;

步骤S430:根据采集的数据判断热空气流动速度过低的区域。

在本实施方式中,由于在熔喷模头1的开口上进行了多个区域的划分,并且在划分的每个区域的熔喷模头1的开口上均设置有风速传感器14,利用风速传感器14对每个区域上的热空气流动速度进行检测,并依照风速最高的数据最为标注数据,而其它的风速数据作为对比数据,当对比数据中的风速数值与标准数据中的风速数值差距超过设定的区间时,便需要提高该对比数据中的风速数值,同时对该风速数值所对应的熔喷模头1区间进行补风。

进一步的,步骤S400中,熔喷模头1内部开设有用于无纺布熔体流动的熔体流动腔11、热空气流动的热空气流动腔12和补风腔13。

在本实施方式中,在使用的过程中,通过熔体流动腔11、热空气流动腔12和补风腔13的设置,使得熔体能够顺利的在熔喷模头的内部流动,当流动到熔喷模头1的开口处时,热空气流动腔12内部排出热空气,在热空气的作用下,将熔喷无纺布喷到滚筒上进行接收,同时利用补风腔13对熔喷模头1开口处进行部分,保证滚筒上无纺布的厚度均匀性。

进一步的,补风腔13内部设置有用于空气热空气流通的阀门15;补风腔13设置有多个,每个补风腔13之间相互隔离,且每个补风腔13对应熔喷模头1上划分的区域。

在本实施方式中,在补风的过程中,首先便需要打开该熔喷模头1区间所对应的补风腔13内部阀门15,使得补充的热空气从补风腔13的内部进行流动,并从开口处排出,汇合热空气流动腔12内部流出的热空气,并进一步加大该区域的热空气流动速度。

进一步的,热空气流动腔12的开口处固定设置用于对流动速度进行检测的风速传感器14;风速传感器14设置有多个,并一一对应熔喷模头1上划分的多个区域以及多个补风腔13。

在本实施方式中,在使用的过程中,由于在划分的每个区域的熔喷模头1的开口上均设置有风速传感器14,利用风速传感器14对每个区域上的热空气流动速度进行检测。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种无纺布熔喷成型方法

- 一种无纺布熔喷成型方法