一种深水地锚注浆方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及深水锚固技术领域,具体为一种深水地锚注浆方法,可广泛用于水下建筑物修复、大坝病害冶理、海上风机基础锚固、水下补强加固工程等,尤其适用于深水条件下基础锚固工程。

背景技术

深水基础锚固与陆上基础锚固差异较大,锚孔内充满了积水。锚索包括索体和索节,其中索体包括锚固段、过渡段和自由段。现有的水下注浆方法包括在锚孔中安装隔水套管,将进浆管和回浆管编入索体,将止浆包穿入索体、第一进浆管和回浆管并使止浆包固定,位于止浆包内部的进浆管开设有进浆孔。现有注浆方法需要用注浆管路将浆液经进浆管输送至锚孔底部,由于水泥浆密度比水大,由孔底自下而上逐步置换钻孔内积水。但是在深水中注浆存在很多的不确定性,比如虽然水泥浆密度比水大,但是在从下往上置换水的过程中,浆液中仍然会渗透有水。锚孔孔壁存在裂隙,水泥浆液会渗透到裂隙中。因此需同时设置有回浆管,回浆管的下口位于止浆包下端,回浆管的上口位于水面以上。当浆液注满时,浆液通过回浆管上升至回浆管的上口。通过在回浆管上口返浆的取样,当回浆管返浆浆液的比重和进浆浆液的比重一致时,表明水泥浆液已经完全替换锚孔中的水,即可停止注浆。

但随着水的深度加深,该方法不再适用。因为水深增加,回浆管的长度也需加长,把水泥浆液回到水面以上需要极大的注浆压力,常用的注浆管和回浆管无法承受这么大的注浆压力。同时现有的水下浆液在低温深水环境中存在析水率高、早期强度低等问题。在低温深水环境下,水泥浆液固化过程中,温度越低析水率越大,凝结时间越长,且其早期强度上升较慢。如何将浆液顺利地送到水下锚索锚固段并保证注浆密实度,浆液在低温深水环境下固化强度怎样保证,对注浆系统和方法提出了更高的要求。

发明内容

本发明所要解决的技术问题是,针对现有技术不足,提供一种深水地锚注浆方法,保证注浆密实度。

为解决上述技术问题,本发明所采用的技术方案是:

一种深水地锚注浆方法,包括以下步骤:

S1、在锚孔中安装隔水套管,将进浆管、回浆管分别与索体固定,并在索体上安装止浆包,进浆管的出口临近所述锚孔底部,回浆管的下口位于所述止浆包下方,回浆管的上口位于索节上方,回浆管的上口正上方安装有水下探测器;

S2、将锚索放入隔水套管内,将锚索下入锚孔内;

S3、利用进浆管将现场配置的注浆浆液注入锚孔;

S4、当水下探测器监测到回浆管上口开始返浆时,再继续注入0.6~1.4倍理论注浆量,理论注浆量为填满锚孔所需的理论浆液量。

所述深水地锚注浆方法是将浆液经进浆管输送至锚孔底部,由于水泥浆密度比水大,由孔底自下而上逐步置换钻孔内积水,同时通过水下探测器监测回浆管上口返浆情况。当首次观测到回浆管返浆时,再继续灌入计算填满锚孔所需浆液量的0.6~1.4倍后结束灌浆。本发明保证注浆密实度的同时,节约浆液的用量,同时可检测注浆过程中的各项参数。

进一步地,注浆浆液的析水率不大于1%,浆液3d固化抗压强度不小于40MPa,28d固化抗压强度不小于60MPa。本发明采用析水率不大于1%,浆液3d固化抗压强度不小于40MPa,28d固化抗压强度不小于60MPa的注浆浆液,可满足水下锚固注浆固化体早强、高强、微膨胀、可灌性好、对钢绞线不产生腐蚀等要求。

进一步地,注浆浆液包括重量比为(0.25~0.40):1:(0.005-0.01):(0.0005-0.0015):(0.00015~0.00025):0.005:(0.035~0.040)的水、水泥、减水剂、早强剂、絮凝剂、膨胀剂和掺合料。

进一步地,注浆浆液包括重量比为(0.30~0.35):1:0.006:0.001:(0.00015~0.00025):0.005:(0.035~0.040)的水、水泥、减水剂、早强剂、絮凝剂、膨胀剂和掺合料。

进一步地,所述减水剂为聚羧酸高效减水剂;所述早强剂为硫酸锂;所述絮凝剂为聚丙烯酰胺;所述膨胀剂为混凝土膨胀剂;所述掺合料为微硅灰。

进一步地,所述水泥为强度等级不低于52.5MPa的普通硅酸盐水泥。

进一步地,所述回浆管上口与所述索节上方的距离至少为20mm,所述回浆管的下口置于所述止浆包下端面15~25mm。当浆液返至回浆管的上口时,通过回浆管上口上方的探测器即可观察到返浆情况。

进一步地,S3中,注浆的注入率不超过15L/min,注浆压力为0.1~0.3MPa。由于水泥浆密度比水大,由孔底自下而上逐步置换钻孔内积水。灌浆速度宜缓慢,以便锚孔内积水充分排出,注浆过程中应根据实际情况及时调整注浆压力,如注入率过大则可适当减小注浆压力。

进一步地,进浆管的出口为坡口,防止进浆管出口被锚孔孔底沉渣堵塞。

进一步地,为了确保浆液由孔底自下而上逐步置换钻孔内积水,进浆管出口到锚孔底部距离不大于100mm。

与现有技术相比,本发明所具有的有益效果为:本发明保证注浆密实度的同时,节约浆液的用量,同时可检测注浆过程中的各项参数。本发明采用的高强注浆浆液,具有早强、高强、浆液稳定性好、析水率低、流动性好、水下抗分散、对钢绞线不产生腐蚀等优良特性,解决了浆液在低温深水环境中析水率高、早期强度低等问题。本发明可广泛用于深水基础锚固、水下建筑物修复、大坝病害冶理、海上风机基础锚固、水下补强加固工程等,还可拓展到其他用途,因此,具有很好的推广价值。

附图说明

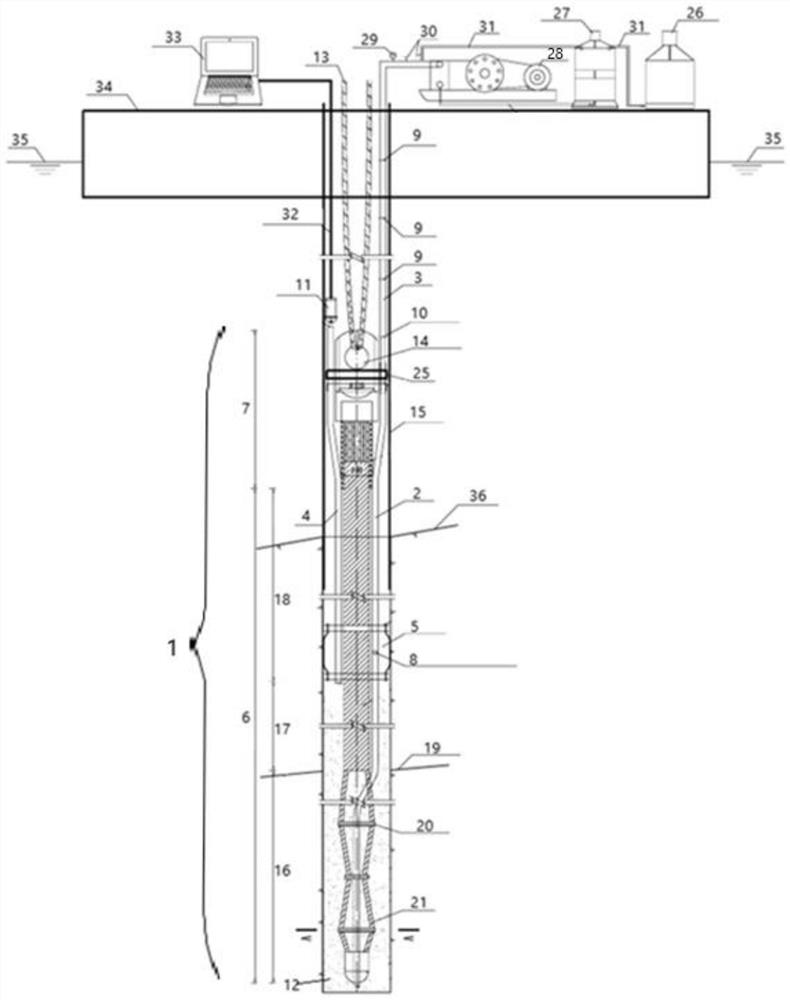

图1为本发明所述的深水地锚注浆系统的结构示意图;

图2为图1中A-A的截面示意图;

图3为本发明中止浆包的结构示意图;

图4为图3中B-B的截面示意图。

具体实施方式

如图1所示,一种深水地锚注浆系统,包括锚索1、进浆管、回浆管4、止浆包5、正丝接头9、反丝接头10和水下探测器。进浆管包括第一进浆管2和第二进浆管3。水下探测器采用摄像头11。

锚索1包括索体6和索节7,止浆包5环绕索体6设置,第一进浆管2和回浆管4编入索体6,第一进浆管2和回浆管4均纵向穿过止浆包5设置,第一进浆管2上开设有注浆孔8,注浆孔8的直径为8~15mm,注浆孔8位于止浆包5内部,第一进浆管2的出口靠近锚孔的底部,第一进浆管2的出口到锚孔底部的距离不大于100mm,第一进浆管2的出口为坡口。

回浆管4的下口位于止浆包5下方,回浆管4的下口置于止浆包5下端面15~25mm,回浆管4上口位于索节7上方15~25mm。第二进浆管3包括两段或多段管道,管道之间通过正丝接头9连接,第二进浆管3与第一进浆管2之间通过反丝接头10连接,第二进浆管3接于第一进浆管2上方。摄像头11通过数据线与电脑连通,且位于回浆管4上口的正上方。

上述注浆系统的深水地锚注浆方法,包括以下步骤:

深水管路包括第二进浆管3、第一进浆管2和回浆管4。在锚索索节上方的第二进浆管3采用镀锌钢管,在锚索索节下方的第一进浆管2采用塑料管,镀锌钢管和塑料管在索节处采用转换接头连接。

第一进浆管2和回浆管4先按设计要求编入索体6,锚孔12钻孔过程中在锚孔12上方安装隔水套管15。采用牵引绳13穿过索节预留孔14,利用牵引绳13悬吊整束锚索1放入隔水套管15内,慢慢下放牵引绳13,将锚索1缓缓下入锚孔12内。下索过程中采用提引器和垫叉配合管子钳逐根安装第一进浆管2,在距离第二进浆管3下口200mm处设置一个反丝接头10,其它接头采用正丝接头9。第二进浆管3逐根安装过程中,特别注意要采用管子钳卡住下方已安装的第二进浆管3,旋转上方需安装的第二进浆管3与接头拧紧,防止第二进浆管3安装过程中在反丝接头10处脱开。

第一进浆管2出口到孔底距离不大于100mm,确保浆液由孔底自下而上逐步置换钻孔内积水。为有效控制注浆长度及注浆质量,在锚索过渡段与自由段分界处设置土工布止浆包5,第一进浆管2在止浆包5内开了一个直径为10mm圆孔8,注浆过程中浆液通过该圆孔8充填止浆包5,确保止浆效果。回浆管4采用塑料管,回浆管4下口置于止浆包5下端面20mm,回浆管4上口置于索节上方20mm,水下摄像头11置于回浆管上口上方,用于监测回浆管上口返浆情况。

深水地锚下索完成后,应尽早进行注浆。深水地锚注浆采用全孔一次灌浆法,注浆材料采用锚固浆液。先采用高速制浆机将浆液搅拌均匀,再采用注浆泵将浆液经第二进浆管3和第一进浆管2输送至锚孔12底部,由于水泥浆密度比水大,由锚孔12底部自下而上逐步置换钻孔内积水。灌浆速度宜缓慢,以便锚孔12内积水充分排出,注入率不超过15L/min。注浆压力为0.1~0.3MPa,注浆过程中应根据实际情况及时调整注浆压力,如注入率过大则可适当减小注浆压力。注浆量应根据锚固段16、过渡段长度17及第二进浆管3和第一进浆管2长度,预先计算灌满地锚孔道所需浆液体积,同时通过水下摄像头11监测回浆管4上口返浆情况。当首次观测到回浆管返浆时,再继续灌入计算填满锚孔所需的浆液量后结束灌浆。注浆过程中应测记灌浆时间、注入量、注入率、注浆压力、浆液比重等各项数据。

深水地锚注浆完成后,立即拆除第二进浆管3。在水上作业平台上用管子钳顺时针旋转第二进浆管3,使第二进浆管3在反丝接头10处脱开,然后采用提引器和垫叉配合管子钳逐根上提并拆除第二进浆管3,具体详见图1。第二进浆管3拆除后,地锚上部索节和索体72h内不得扰动。

所述一种深水地锚结构设计拉力荷载为560kN,由索节7和索体6两部分组成。索体6由7根Ф15.2无粘结环氧喷涂钢绞线组成,钢绞线强度Rb=1960MPa。索体6由下而上分为锚固段16、过渡段17和自由段18。锚固段16为分散的单束钢绞线,过渡段17及自由段18钢绞线整体挤压成一束。自由段18上端钢绞线延伸经整束挤压锚头与索节7连接。

地锚要求锚固段16嵌入弱风化岩体下限线19以下,弱风化岩体以上为过渡段17和自由段18,锚固段16长9m,过渡段17长4m,自由段18长度根据地锚所在位置岩体弱风化以上岩体厚度确定。

锚固段16每1.5m安装一个隔离架20,隔离架20与钢绞线21接触部位边角毛刺须认真修整平滑,通过隔离架20的钢绞线21均需用无锌铅丝与隔离架20绑扎在一起,具体详见图2,其中,编号37为回浆通道。

为有效控制注浆长度及注浆质量,在过渡段17与自由段18分界处设置土工布止浆包5,制索时按设计要求将止浆包5穿入索体6,使其下端面置于过渡段17的上端面,其安装尺寸误差不大于±50mm。土工布止浆包5耐压强度要大于设计灌浆压力。止浆包5制作直径180mm,土工布用手持式缝纫机缝扎密实,止浆包5两端钢绞线22及第一进浆管2、回浆管4先用土工布包裹,然后用细铁丝23绑扎,以防止浆液顺钢绞线22PE套及灌浆管外壁漏失,确保止浆效果,两端最后再用14#黑铅丝24在钢绞线22缠土工布处绑扎密实,具体详见图3-图4。

第二进浆管3为镀锌钢管,外径Ф25mm,内径Ф20mm,单根长度一般为6m,采用接头连接。在距离进浆管1下口200mm处设置一个特制的反丝接头10,其它接头采用正丝接头9。

第一进浆管2和回浆管4为塑料管,外径Ф25mm,内径Ф20mm。第一进浆管2在止浆包5内开了一个直径为10mm圆孔,注浆过程中浆液通过该圆孔充填止浆包5,确保止浆效果。

第一进浆管2和回浆管4应按设计要求编入索体,第一进浆管2出口到孔底距离不大于100mm,第一进浆管2出口应削成坡口。

回浆管4下口置于止浆包5下端面20mm,回浆管4上口置于索节7上方20mm。

第二进浆管3与第一进浆管2在索节7处采用转换接头连接,接头应严密,并在该部位采用抱箍25将第二进浆管3和回浆管4固定在索节7上。当旋转反丝接头上方的第二进浆管3时,可以防止反丝接头下方的第二进浆管3转动。

所述第二进浆管3与第一进浆管2应能承受1.5倍的最大注浆压力,并保证浆液流动畅通。

所述水上作业平台34为一种水上浮式平台,水上浮式平台应设置可靠的锚锭系统。水上作业平台结构应满足施工设备、材料和人群荷载,水流力、波浪力、风压力作用的要求,尺寸应满足施工操作空间的要求。编号35为水位线,编号36为河底地面线。

所述高速制浆机26,其转速要求在1200r/min以上。

所述双层搅拌桶27为上下双层低速搅拌桶,单层容量不小于200L。

所述注浆泵28的排浆量应能满足锚孔注浆强度的需要,压力稳定,其允许工作压力应大于最大设计注浆压力的1.5倍,压力波动范围宜小于注浆压力的20%。

注浆泵排浆口应安装压力表29和三通,可通过旋转三通上的阀门30调整注浆压力。注浆泵配套的压力表须经校验合格,其量程应与设计最大注浆压力相适应。

所述输浆管31为耐压橡胶管或耐压PE管,其管径应满足注浆强度的要求。

所述水下摄像头11为360度全景、像素130万以上的高清摄像头,通过数据线32与水上作业平台34上笔记本电脑33相连接,笔记本电脑33安装配套的数据处理软件,能实时监控和存储视频。水下摄像头11置于回浆管4上口上方。

所述隔水套管15为Ф244.5mm或Ф177.8mm的石油套管。

所述牵引绳13为Ф12mm的迪尼玛绳或尼龙绳。

所述的一种高强锚固浆液,为一种抗分散性好、水下强度高、流动性好、析水率低的浆液,浆液流动度不小于180mm,浆液析水率不大于1%,浆液3d固化抗压强度不小于40MPa,28d固化抗压强度不小于60MPa,可满足水下锚固注浆固化体早强、高强、微膨胀、可灌性好、对钢绞线不产生腐蚀等要求。

所述一种高强锚固浆液,包括水、水泥、减水剂、早强剂、絮凝剂、膨胀剂和掺合料。各组分的重量配合比为:

水:水泥:减水剂:早强剂:絮凝剂:膨胀剂:掺合料=(0.30~0.35):1:0.006:0.001:(0.00015~0.00025):0.005:(0.035~0.040)。

所述水泥为强度等级不低于52.5MPa的普通硅酸盐水泥;所述减水剂为QS-8020型聚羧酸高效减水剂;所述早强剂为硫酸锂;所述絮凝剂为聚丙烯酰胺(阴离子1800万分子量);所述膨胀剂为UEA型混凝土膨胀剂;所述掺合料为普通型微硅灰;所述拌制浆液用水应符合饮用水标准。

所述一种高强锚固浆液,可通过高速制浆机搅拌均匀,再通过注浆泵经灌浆管路注入孔内。

下表为高强锚固浆液的两种配合比及主要性能指标。

表1高强锚固浆液配合比及主要性能指标表

实施例1

某水电站属于典型的高坝大库传统取水电站,水库建成数年后,库区坝前水温呈稳定分层,导致春夏季节下泄水温低于天然情况下水温,从而对下游鱼类的产卵繁殖产生不利影响。为能使鱼类在产卵期具备适宜的水温条件,采用隔水幕墙方案改善下泄水温。隔水幕墙是在坝前适当位置建设合适挡水高度的柔性不透水幕墙,改变坝前水域水温分布结构,达到改善下泄水温的目的。隔水幕墙系统由左、右岸索塔系统、浮箱系统、拉索及幕墙系统、水下锚固系统等几个部分组成。水下锚固系统是隔水幕墙的水下支承结构,由若干束深水地锚组成,深水地锚施工最大水深大于160m,远超过一般水下锚杆锚固工程施工的经验水深,深水地锚注浆质量关系到地锚施工的成败。

第一进浆管2和回浆管4先按设计要求编入索体6,锚孔经验收合格后,采用牵引绳13穿过索节预留孔14,利用牵引绳13悬吊整束锚索1放入隔水套管15内,慢慢下放牵引绳13,将锚索1缓缓下入孔12内。下索过程中采用提引器和垫叉配合管子钳逐根安装第二进浆管3,在距离第二进浆管3下口200mm处设置一个特制的反丝接头,其它接头采用正丝接头。

注浆材料采用高强锚固浆液,配合比详见表2。制浆材料按规定的浆液配合比计量,计量误差小于5%。采用高速制浆机制浆,在搅拌桶内先加入水,再投入外加剂,然后投入掺合料,最后慢慢加入水泥,浆液的搅拌时间从全部原材料投料完成后起算,不少于3min。浆液制好后放入双层搅拌桶内储存,浆液自制备至用完的时间不大于4h。

表2高强锚固浆液配合比

制浆完成后,对浆液的初终凝时间、析水率、流动度、密度等性能指标进行了测试,并现场取样制作了6组浆体试块,进行3d和28d抗压强度检测。浆液性能测试结果详见表3。

表3浆液性能测试结果

深水地锚注浆采用全孔一次灌浆法。注浆时采用注浆泵将浆液经进浆管输送至孔底,由于水泥浆密度比水大,由孔底自下而上逐步置换钻孔内积水。注浆压力0.2MPa,注入率12L/min。根据锚固段、过渡段长度及灌浆管长度,预先计算灌满地锚孔道所需浆液体积,同时通过水下摄像头监测回浆管返浆情况。当注浆量达到230L时,水下摄像头观察到锚索回浆管返浆,与理论计算注浆量相吻合(注浆段孔内体积减去锚索索体所占体积约为230L)。当首次观测到回浆管返浆时,再继续灌入230L浆液后结束灌浆。深水地锚注浆记录具体详见表4。

表4深水地锚注浆记录表

深水地锚注浆完成后,立即拆除第二进浆管3。在水上作业平台上用管子钳顺时针旋转第二进浆管3,使第二进浆管3在反丝接头10处脱开,然后采用提引器和垫叉配合管子钳逐根上提并拆除第二进浆管3。

深水地锚注浆完成28d后,对深水地锚进行了拉拔试验。设计张拉荷载560KN,最大试验荷载672KN,现场张拉试验达到最大试验荷载时,地锚结构未发生破坏,完全满足设计要求。

工程应用实践表明,采用本发明的一种深水地锚注浆方法及高强锚固浆液进行水下锚索注浆,锚固段注浆密实饱满,浆体强度和锚索拉拔力满足设计要求。

- 一种深水地锚注浆方法

- 一种深水地锚进浆管及注浆系统