一种筒式夹具

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及汽车零件的夹具。

背景技术

杆类零件,例如汽车上的连杆,在加工或者修理过程中需要对其表面进行磨削处理,以达到精准的尺寸要求,同时,磨削也能修整零件表面的瑕疵,磨削用的工具可以是挫刀或砂纸。在工人用工具对杆类零件进行表面处理时,零件需要被定位在工作台上。现有技术一般采用左右夹爪夹持杆类零件,由于零件左右受力,零件易变形。

发明内容

本发明所解决的技术问题:如何使杆类零件受力均匀地定位在工作台上。

为解决上述技术问题,本发明提供如下技术方案:一种筒式夹具,包括筒、杆、轨迹盘、导向盘、旋转装置,筒固定在工作台上,轨迹盘固定在筒中,导向盘枢接在筒中,导向盘与旋转装置连接;轨迹盘设有若干沿轨迹盘圆周向均匀分布的弧形槽,任一弧形槽的首端比尾端更接近轨迹盘的中心,所述导向盘设有若干径向的导向槽,若干导向槽与若干弧形槽以一对一的方式上下对应设置,每一弧形槽中插设一杆,杆穿过导向槽,杆上设有夹块。

按上述技术方案,杆类零件伸入筒中,电动或人工驱动旋转装置,旋转装置驱动导向盘转动,导向盘带动导向槽中的杆,杆沿轨迹盘的弧形槽移动,由于弧形槽的首端比尾端更接近轨迹盘的中心,因此,所有杆向筒的中心靠拢,所有杆上的夹块对杆类零件呈包围趋势并最终将杆类零件夹紧,杆类零件被夹紧在筒的中心处。

本发明的若干夹块以旋转兼向筒的中心移动的方式逐渐定位并夹紧杆类零件,具有如下技术效果:第一,相比于单纯的径向位移,本发明的夹块不易使杆类零件倾倒;第二,本发明的杆和夹块的数量为三个以上,在夹持杆类零件时,零件能够得到均匀受力,不易局部变形;第三,本发明的杆和夹块的数量为三个以上,在夹紧杆类零件前,夹块能够将杆类零件逐渐移动到筒的中心位置,使杆类零件得到准确定位;第四,本发明采用了筒,夹块设置在筒内,杆类零件伸入筒内,即使夹块松开杆类零件,杆类零件也不会倾倒,而是倚靠在筒的内侧壁上。

附图说明

下面结合附图对本发明做进一步的说明:

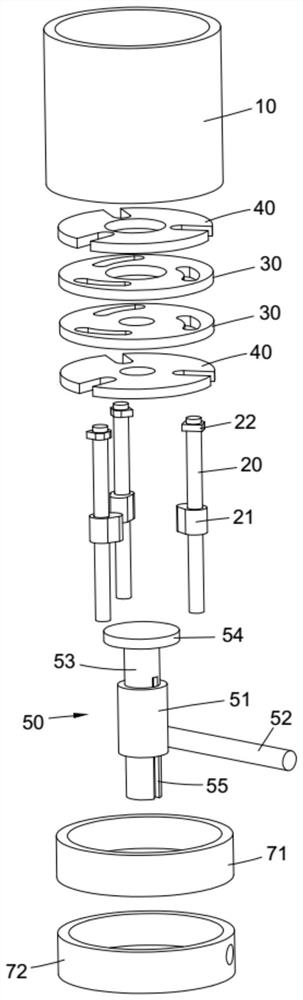

图1为一种筒式夹具的示意图;

图2为图1中工作台60隐藏后的示意图;

图3为图2的爆炸图;

图4为图2中筒10、第一底盘71、第二底盘72隐藏后的示意图;

图5为第一底盘的示意图;

图6为第二底盘的示意图;

图7为轨迹盘的示意图;

图8为导向盘的示意图。

图中符号说明:

10、筒;

20、杆;21、夹块;22、滑块;

30、轨迹盘;31、弧形槽;32、弧形槽的首端;33、弧形槽的尾端;

40、导向盘;41、导向槽;

50、旋转装置;51、转轴;52、蜗杆;53、螺杆;54、柔性件;55、条形导槽;

60、工作台;

71、第一底盘;72、第二底盘;73、导向孔;74、导向块。

具体实施方式

结合图1至图4,一种筒式夹具,包括筒10、杆20、轨迹盘30、导向盘40、旋转装置50。

筒10固定在工作台60上,轨迹盘固定在筒中,导向盘枢接在筒中,导向盘与旋转装置连接;轨迹盘设有若干沿轨迹盘圆周向均匀分布的弧形槽31,如图7所示,任一弧形槽的首端32比尾端33更接近轨迹盘的中心,所述导向盘设有若干径向的导向槽41,如图8所示,若干导向槽与若干弧形槽以一对一的方式上下对应设置,每一弧形槽中插设一杆20,杆穿过导向槽,杆上设有夹块21。

杆类零件伸入筒10中,人工驱动旋转装置50,旋转装置驱动导向盘40转动,导向盘带动导向槽41中的杆20,杆沿轨迹盘30的弧形槽31移动,由于弧形槽的首端32比尾端33更接近轨迹盘的中心,因此,所有杆向筒10的中心靠拢,所有杆上的夹块21对杆类零件呈包围趋势并向杆类零件移动,最终将杆类零件夹紧,杆类零件被夹紧在筒的中心处。

导向盘40的数量为两个,轨迹盘30的数量为两个,第一导向盘位于筒10的顶部,第二导向盘位于筒的底部,两个轨迹盘位于两个导向盘40之间,第一轨迹盘位于筒的顶部,第二轨迹盘位于筒的底部;第一导向盘的中心处开设圆孔,第一轨迹盘的中心处开设圆孔;夹块21位于两个轨迹盘之间。杆类零件由筒10的顶部经过第一导向盘和第一轨迹盘的圆孔而伸入筒10内,杆类零件的底端抵压在第二轨迹盘上。两个导向盘上下设置,两个轨迹盘也上下设置,如此,所有杆的顶部有支撑,杆的底部也有支撑,在顶部和底部的支撑下,杆上的夹块能够有力地夹紧筒10内的杆类零件,杆20不易弯曲变形,如图4所示。

杆20设有滑块22,滑块与杆固定连接,滑块滑动配合在导向槽41中。滑块呈方形,其作用在于,使杆能够沿导向槽作相对的径向位移,防止杆自转,进而防止杆上的夹块围绕杆转动。

所述旋转装置50包括连接第二导向盘的转轴51、安装在转轴上的蜗轮(图中未示出)、与蜗轮啮合的蜗杆52,所述蜗轮位于筒10的下方。旋转装置只要驱动两个导向盘中位于下方的导向盘,即可驱动所有杆20和另一导向盘同步转动,其中,所有杆在相应的导向槽41中移动。蜗轮蜗杆具有良好的自锁能力,能够使导向盘、轨迹盘、所有杆、所有夹块停留在任意位置,无需另设锁定夹块21的装置。另外,本发明能够夹紧多种型号尺寸的杆类零件。

本发明所述的夹具穿过工作台60的安装孔,所述旋转装置50位于工作台的下方,工人的手伸至工作台的下方旋转所述蜗杆,而将杆类零件放置在筒10中则在工作台上方完成,如此,工作台面比较整齐,夹具不会因在工作台上过高而折弯,磨削产生的粉尘也不会污染旋转装置50。

筒10的下方安装有第一底盘71,杆20的底端抵压在第一底盘上。第一底盘对所有杆有一支撑作用,使杆的位置稳定。第一底盘的中心开设孔位,转轴51枢接在该孔位中,第一底盘对转轴具有稳定支撑作用。

筒10的下方设有第二底盘72,具体地,第二底盘安装在第一底盘71的底部,转轴51的底端枢接在第二底盘的底面上,并不向下突出第二底盘;转轴中空,设有螺纹孔,即转轴的中心开设螺纹孔,螺纹孔中螺接有螺杆53,螺杆的顶端设有柔性件54,螺杆的侧壁上开设条形导槽55,第二底盘的中心处开设导向孔73,如图5所示,导向孔的侧壁上设有导向块74,导向块与条形导槽滑动配合,螺杆向下突出第二底盘72;第二轨迹盘中心处和第二导向盘的中心处均开设通孔,螺杆能够上下穿过两个通孔。第二轨迹盘的通孔的内径小于被夹持零件的外径,防止被夹持零件向下穿入通孔。

蜗杆52枢接在第二底盘71侧壁的孔位中,并横向穿出第二底盘的侧壁,工人旋转蜗杆52突出第二底盘侧壁的蜗杆部分。

蜗杆52旋转,通过蜗轮驱动转轴51转动,在导向块74和条形导槽55的配合下,螺杆53并不跟转,而是上下移动。螺杆上移,带动柔性件54上移,柔性件向上穿过第二轨迹盘的通孔;螺杆下移,带动柔性件54下移,柔性件向下穿过第二轨迹盘的通孔,其作用在于:擦除第二轨迹盘中心处的粉尘,使杆类零件得到准确的定位,尤其是精密的杆类零件,如汽车零件。所述柔性件54可以是柔软的海绵,自然状态下,外径较大,能够擦除更大面积的粉尘,收缩时能够穿过第二轨迹盘中心的通孔,柔性件54下移,被通孔挤压再释放的过程,也是柔性件上粉尘被释放至第二轨迹盘下方第二导向盘上的过程。第二导向盘上的粉尘可定时地集中处理,例如,工人下班时,用吹气装置对筒10内进行吹气,筒内各处的粉尘能够通过导向槽41、弧形槽31被吹出。

实际操作中,初始,柔性件54位于第二轨迹盘的下方,杆类零件伸入筒10中,底部抵压在第二轨迹盘上,蜗杆52旋转,转轴51转动,夹块21逐渐夹紧杆类零件。在这过程中,柔性件54逐渐上移。取下杆类零件时,反转蜗杆52,夹块释放杆类零件,之后,再正转蜗杆,柔性件54上移而穿过第二轨迹盘的通孔。之后,反转蜗杆52,夹块21远离筒10的中心,即所有夹块处于张开状态;同时,柔性件下移,擦除第二轨迹盘表面粉尘后向下穿过通孔而位于第二轨迹盘的下方。

以上内容仅为本发明的较佳实施方式,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 立筒式内嵌旋转夹具及包括该夹具的三重旋转涂层装置

- 一种圆筒式工件使用的夹具