一种分级磨浮保护晶质石墨鳞片的方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明属于矿物浮选技术领域,具体涉及一种分级磨浮保护晶质石墨鳞片的方法。

背景技术

根据结晶形态的不同,天然石墨分为晶质石墨和隐晶质石墨。晶质石墨结晶较好,晶体片径>1μm,多呈单个晶体或片状晶体的连生体产出。晶质石墨是全国24种战略性矿产之一,石墨的勘探、开发首次列入《全国矿产资源规划(2016—2020年)》,由于新能源汽车及石墨烯等概念引领,晶质石墨的重要性显著增加。

晶质石墨结晶较好,润滑性、可塑性、耐热和导电性能均比其他石墨好,用途较大,并且鳞片越大,性能越好,经济价值越高。因此,晶质石墨选矿过程中不仅要提高纯度,而且要保护石墨大鳞片。

目前,晶质石墨常用的选矿工艺有:分质浮选法、快速浮选法和分级磨浮工艺等。浮选保护大鳞片的工艺特点有:阶段磨矿、阶段浮选、多次精选、采用磨矿强度不大的磨机、尽早分离出高品位的大鳞片石墨等。通过多次磨矿、多次浮选虽然可以得到固定碳含量大于95%以上的石墨精矿,但是多次磨矿过程中石英等高硬度脉石矿物颗粒势必会割裂和劈碎晶质石墨的大鳞片,造成大鳞片损失严重。专利CN107537679A公开了一种低品位大鳞片石墨的选矿提纯方法,通过减小破碎粒度、降低磨矿时间、增加浮选段数、增加两次预先分级等工艺,最终获得的精矿产品+0.15mm固定碳含量≥85%、大鳞片保护率≥70%。然而上述方法对晶质石墨鳞片保护率依然较低,且工艺负荷大。

综上所述,针对当前晶质石墨鳞片保护率低的问题,开发一种提高晶质石墨鳞片保护率的分选方法具有十分重要的意义。

发明内容

鉴于上述分析,本发明旨在提供一种分级磨浮保护晶质石墨鳞片的方法,至少能够解决以下技术问题之一:(1)目前的方法对晶质石墨鳞片保护率依然较低;(2)目前的工艺负荷大。

本发明的目的主要是通过以下技术方案实现的:

一方面,本发明提供了一种分级磨浮保护晶质石墨鳞片的方法,包括:

将原矿破碎后,得到粗粒级石墨矿;

将所述粗粒级石墨矿经调浆后导入二次水力浮选机,所述粗粒级石墨矿在二次水力浮选机中经过两次浮选后得到第一分选精矿、第二分选精矿和第一尾矿;

所述第一分选精矿经过粗磨、快速浮选、再磨和两次精选之后筛分,获得中碳+0.850mm石墨精矿和-0.850mm筛下产物;

所述第二分选精矿经过粗磨、粗选、连同第一分选精矿获得的-0.850mm筛下产物进行多次再磨和多次精选之后筛分,获得中碳+0.300mm石墨精矿和-0.30mm筛下产物;然后对-0.300mm筛下产物经过两次再磨和三次精选之后筛分,获得中碳+0.150mm石墨精矿和-0.15mm筛下产物;最后对-0.150mm筛下产物进行两次再磨和三次精选获得高碳石墨精矿。

进一步的,所述二次水力浮选机包括第一柱体、第二柱体、第三柱体和气-水混合输入装置;三个柱体均为圆筒状结构;所述第二柱体嵌套于所述第一柱体的外部;所述第三柱体嵌套于所述第二柱体的上端外部;所述第三柱体的上端面高于所述第一柱体和第二柱体的上端面,所述第二柱体的上端面低于所述第一柱体的上端面;所述第三柱体的侧面设有第一排矿口,所述第二柱体的侧面设有第二排矿口。

进一步的,所述第一柱体顶端外周固定有环形挡流板,所述环形挡流板的顶端高于第一柱体;所述环形挡流板使第一柱体中第一次水力浮选产生的精矿只进入第二柱体中进行第二次水力浮选。

进一步的,所述环形挡流板顶端的内径大于底端的内径;所述环形挡流板的顶端高于第一柱体的顶端,所述环形挡流板的底端低于第二柱体的顶端。

进一步的,所述气-水混合输入装置包括第一气-水混合输入单元和第二气-水混合输入单元。

进一步的,所述第一气-水混合输入单元包括第一气-水混合输入管,所述第一气-水混合输入管通过第一输入口与设于第一柱体内的第一气液喷射器连接。

进一步的,所述第二气-水混合输入单元包括第二气-水混合输入管,第二气-水混合输入管通过第二柱体底端的第二输入口与第二气液喷射器连接。

进一步的,所述方法包括:

步骤一:原矿经过粗碎-高压辊磨机进行闭路破碎至-2.50mm,将-2.50mm筛下产品直接导入搅拌桶,加水调控矿浆浓度,依次加入调整剂、捕收剂和起泡剂进行调浆;

步骤二:打开第一水泵和第二水泵,并打开第一进水阀和第二进水阀,向第一柱体和第二柱体中注入清水,直至第二柱体中的水稳定的溢流到第三柱体中;打开并调节第一进气阀和第二进气阀,向二次水力浮选机第一柱体和第二柱体中通气,第一柱体和第二柱体内产生微泡,直至第二柱体中水和气泡的混合液稳定的溢流至第三柱体中,经过第一排矿口排出;

步骤三:将搅拌桶中的矿浆导入第一柱体内,通过控制管道中矿浆的流速控制第一柱体中矿浆浓度,矿浆在第一柱体和第二柱体中进行分选,其中,第一分选精矿由第一排矿口排出,第二分选精矿由第二排矿口排出,分选的第一尾矿经底流口排出;

步骤四:所述第一分选精矿经过第一粗磨、快速浮选、再磨和两次精选之后筛分,获得中碳+0.850mm石墨精矿、-0.850mm筛下产物、第一中矿、第二中矿和第三中矿;

步骤五:所述第二分选精矿经过第二粗磨、粗选、连同步骤四获得的-0.850mm筛下产物进行多次再磨和多次精选之后筛分,获得中碳+0.300mm石墨精矿、-0.30mm筛下产物、第四中矿、第五中矿、第六中矿和第七中矿;

步骤六:所述-0.30mm筛下产物经过两次再磨和三次精选之后筛分,获得中碳+0.150mm石墨精矿、-0.15mm筛下产物、第八中矿、第九中矿、第十中矿;

步骤七:所述-0.150mm筛下产物经过两次再磨和三次精选得到高碳石墨精矿和第十一中矿、第十二中矿和第十三中矿。

进一步的,所述步骤二中,第一进水阀的进水量大于第二进水阀的进水量;第一进气阀的进气量大于第二进气阀的进气量。

进一步的,所述步骤三中,第一柱体中矿浆浓度为25-45%,第二柱体中矿浆浓度为15-30%。

与现有技术相比,本发明至少可实现如下有益效果之一:

a)本发明提供的分级磨浮保护晶质石墨鳞片的方法在粗粒级下通过二次水力浮选机的两次浮选提前抛掉大部分脉石矿物,减少硬质脉石颗粒在后续磨浮作业中对大鳞片的割裂和劈碎,也可以有效地减少后续磨浮负荷,降低磨浮成本,增加企业经济效益。

b)本发明提供的分级磨浮保护晶质石墨鳞片的方法中二次水力浮选机的二级水力浮选可以对一级水力浮选的精矿进行进一步提纯富集,提高第一分选精矿的固定碳含量;并且通过三次筛分对晶质石墨矿中不同嵌布特征的石墨采用不同分级磨浮流程,有效地分离出中碳大鳞片石墨精矿,最大化保护晶质石墨大鳞片,显著的提高了晶质石墨大鳞片产率。

c)本发明的二次水力浮选机通过在第一柱体顶端外周固定环形挡流板,并且设置环形挡流板顶端的内径大于底端的内径,环形挡流板的顶端高于第一柱体的顶端,环形挡流板的底端低于第二柱体的顶端,保证第一柱体中第一次水力浮选产生的精矿只进入第二柱体中进行第二次水力浮选,且能实现给料均匀。

d)本发明的二次水力浮选机通过合理控制第二柱体与第一柱体之间的间隙、第三柱体和第二柱体之间的间隙,保证了设备的整体尺寸不至于过大,同时保证浮选产品能够及时排出,提高浮选效率和回收率。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

附图仅用于示出具体发明的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为本发明中的二次水力浮选机的剖面结构示意图;

图2为第二气液喷射器的示意图;

图3为第一气液喷射器的示意图;

图4为环形挡流板的剖面图;

图5为环形挡流板的俯视图;

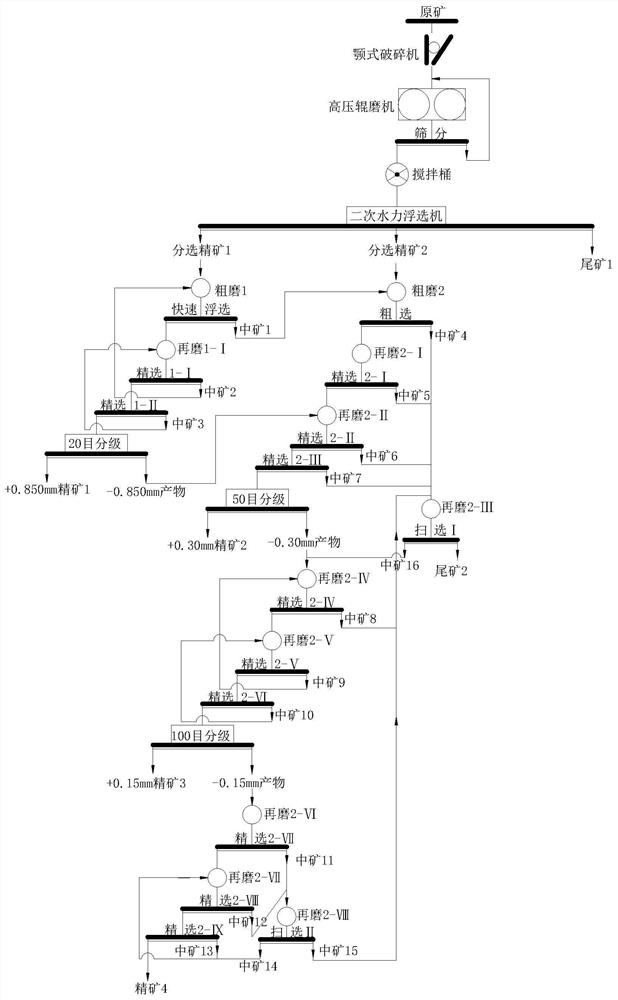

图6为实施例1的工艺流程图。

附图标记:

1-第一水泵,2-第一进水阀,3-第一气泡发生器,4-第一进气阀,5-第二排矿口,6-第二气液喷射器,7-第一排矿口,8-给料分配器,9-第三柱体,10-第二柱体,11-第一柱体,12-第二进气阀,13-第二气泡发生器,14-第二进水阀,15-第二水泵,16-第一气液喷射器,17-底流口,18-搅拌桶,19-环形挡流板。

具体实施方式

下面结合附图来具体描述本发明的优选实施方式,其中,附图构成本发明的一部分,用于阐释本发明的原理。

应理解,尽管这里术语第一、第二、第三等可用来描述各种元件、组件、区域、层和/或部分,但这些元件、组件、区域、层和/或部分不应限于这些术语。这些术语仅用来区分一个元件、组件、区域、层或部分与另一个区域、层或部分。因此,在不脱离本发明教导的情况下,下面讨论的第一元件、组件、区域、层或部分可称为第二元件、组件、区域、层或部分。

为了便于描述,这里诸如“在...之下”、“在...下方”、“下面”、“在...之上”、“上方”等的空间相对术语可用来描述附图中所示的一个元件或特征与另一个元件或特征的关系。应理解,除了附图中描绘的取向之外,空间相对术语旨在包含装置在使用或操作中的不同取向。例如,当附图中的装置翻转时,描述为在其他元件或特征“下方”或“之下”的元件将取向为在其他元件或特征“之上”。因此,示例性术语“在...下方”可包括之上和之下两种取向。

本发明提供了一种分级磨浮保护晶质石墨鳞片的方法,将原矿经过破碎系统闭路破碎后,-2.50mm筛下产物(即粗粒级石墨矿)经调浆后导入二次水力浮选机,粗粒级石墨矿在二次水力浮选机中经过两次浮选后得到第一分选精矿、第二分选精矿和第一尾矿;第一分选精矿经过粗磨、快速浮选、再磨和两次精选之后筛分,获得中碳+0.850mm石墨精矿和-0.850mm筛下产物;第二分选精矿经过粗磨、粗选、连同第一分选精矿获得的-0.850mm筛下产物进行多次再磨和多次精选之后筛分,获得中碳+0.300mm石墨精矿和-0.30mm筛下产物;然后对-0.300mm筛下产物经过两次再磨和三次精选之后筛分,获得中碳+0.150mm石墨精矿和-0.15mm筛下产物;最后对-0.150mm筛下产物进行两次再磨和三次精选获得高碳石墨精矿。

与现有技术相比,本发明通过二次水力浮选机的两次浮选提前抛掉大部分脉石矿物,减少硬质脉石颗粒在后续磨浮作业中对大鳞片的割裂和劈碎,也可以有效地减少后续磨浮负荷,降低磨浮成本,增加企业经济效益;二次水力浮选机的二级水力浮选可以对一级水力浮选的精矿进行进一步提纯富集,提高第一分选精矿的固定碳含量;通过三次筛分分级有效地分离出中碳大鳞片石墨精矿,显著的提高了晶质石墨大鳞片产率。

具体的,上述二次水力浮选机包括第一柱体11、第二柱体10、第三柱体9和气-水混合输入装置;三个柱体均为圆筒状结构;第二柱体10嵌套于第一柱体11的外部;第三柱体9嵌套于第二柱体10的上端外部;第三柱体9的上端面高于第一柱体11和第二柱体10的上端面,第二柱体10的上端面低于第一柱体11的上端面;第三柱体9的侧面设有第一排矿口7,第二柱体10的侧面设有第二排矿口5。

实施时,第一柱体11中的一级水力浮选尾矿(尾矿1)经底流口17排出,一级水力浮选精矿进入第二柱体10中进行二次水力浮选,二次水力浮选精矿(即第一分选精矿)进入第三柱体9由第一排矿口7排出,分选中矿(即第二分选精矿)由第二排矿口5排出。

本发明的二次水力浮选机通过设置3个柱体,构建二次水力浮选机,一方面可以增加水力浮选的段数,提高水力浮选精矿产品的纯度,另一方面也可以提高水的循环利用率,降低水的用量,减少设备占地面积。

需要说明的是,发明人经过深入研究发现:如果柱体增加至4个或者5个以上时,一方面会造成设备整体过高,供水供气系统复杂;另一方面也会导致设备多级水力浮选产品排矿系统复杂,设备出现故障应急处理和维修困难。

具体的,第一柱体11、第二柱体10和第三柱体9同轴设置。

具体的,第一柱体11和第二柱体10的上端面均开口,这样的话,第一柱体11中的物料能够溢流流入第二柱体10中,第二柱体10中的物料能够溢流流入第三柱体9中。

第三柱体9的上部设有盖板,能够防止矿浆/泡沫溢出,保证了二次水力浮选机工作的稳定性。第三柱体9的盖板的中心位置设有给料分配器8,给料分配器8的长度能够调节,物料能够从给料分配器8输入至第一柱体11中。

具体的,在第一柱体11顶端外周固定有环形挡流板19,且环形挡流板的顶端高于第一柱体11;环形挡流板19使第一柱体11中第一次水力浮选产生的精矿只进入第二柱体10中进行第二次水力浮选,且能实现给料均匀。

具体的,为了保证第一柱体11中第一次水力浮选产生的精矿只进入第二柱体10中进行第二次水力浮选,且能实现给料均匀,环形挡流板19顶端的内径大于底端的内径,环形挡流板19的形状为碗状;环形挡流板19顶端的内径是第一柱体11外径的1.15-1.4倍,底端的内径是第一柱体11外径的1.05-1.20倍;环形挡流板19顶端的内径和底端的内径均小于第二柱体10的内径;所述环形挡流板19位于第一柱体11和第二柱体10之间。

具体的,环形挡流板19的顶端高于第一柱体11的顶端,环形挡流板19的底端低于第二柱体10的顶端;例如,环形挡流板19的顶端比第一柱体11的顶端高3-5cm,环形挡流板19底端比第二柱体10顶端低3-8cm。

具体的,环形挡流板19设置为顶端内径大于底端内径的碗状,能够防止第一柱体11中的浮选产物溢出;同时便于第一柱体11中的浮选产物滑落入第二柱体10;还能防止第一柱体11中的浮选产物中颗粒与环形挡流板内壁碰撞被弹射出来。

考虑到第二柱体10与第一柱体11之间的间隙是第二次水力浮选空间,两者之间的间隙过大时会造成第二次水力浮选空间大、矿浆浓度低、浮选效率和回收率低;另一方面也会造成整个设备直径过大,占地面积大;第二柱体10与第一柱体11之间的间隙过小时,第二次水力浮选空间小、导致第二次水力浮选处理量小、矿浆浓度高、水力浮选精矿产品品位低。因此,控制第二柱体10的内径是第一柱体11的外径的1.2-1.5倍。

考虑到第三柱体9和第二柱体10之间的间隙是第二次水力浮选精矿产品收集区域,收集之后从第一排矿口7排出。二者之间的间隙过大时会浪费材料,并导致整体设备直径过大;间隙过小会造成第二次水力浮选精矿产品不能及时排出。因此,控制第三柱体9的内径是第二柱体10外径的1.1-1.3倍。

具体的,第一柱体11的顶端比第二柱体10的顶端高3-8cm,这是因为,第一柱体11的顶端过高会造成整体设备太高,过低可能会导致第二柱体10与第一柱体11间隙的矿浆进入第一柱体11内部,影响分选效果。

具体的,第三柱体9的顶端比环形挡流板19的顶端高2-6cm,这是因为,过高会造成整体设备太高,过低会导致第一柱体11中的精矿产品溢出。

具体的,第一柱体11通过底部基座固定,第二柱体10固定在第一柱体11外面,第三柱体9固定在第二柱体10外面,环形挡流板19固定在第一柱体11外面。

具体的,第一柱体11的下部设有锥形结构,锥形结构的底部设有底流口17,底流口17用于尾矿的排出。锥形结构的上部侧边设有第一输入口。

具体的,气-水混合输入装置包括第一气-水混合输入单元和第二气-水混合输入单元。

具体的,第一气-水混合输入单元包括第一气-水混合输入管,第一气-水混合输入管通过第一输入口与设于第一柱体11内的第一气液喷射器16连接,第一气-水混合输入管上沿远离输入口的方向依次设有进气管和进水管,进气管上设有第一进气阀4,进水管上设有第一进水阀2,进气管和气-水混合输入管的连接处设有第一气泡发生器3;进水管与第一水泵1连接,进气管与气泵连接。

如图3所示,第一气液喷射器16包括第一布孔板1601和第一支撑板1602;第一支撑板1602嵌套于第一布孔板1601内;第一布孔板1601是一个六边形的多孔板,第一布孔板1601的宽度为1.0cm,厚度为1.5cm;第一支撑板1602为圆形;第一布孔板1601和第一支撑板1602之间设置多条辐射状的连接板1603;第一布孔板1601和连接板1603的上表面均设有多个通孔。

第一布孔板1601的对角线的长度过大会导致第一柱体11内壁边缘粗颗粒无法下落至底部锥形区域;过小会造成第一柱体11内部上升气泡和水流在横截面分布不均匀,影响靠近第一柱体11内壁区域粗颗粒的分选效果;第一布孔板1601的对角线的长度是第一柱体11内径的0.6-0.8倍。

考虑到通孔的直径过大时,气体空化不充分,产生大量的大气泡,不利于气泡与粗颗粒碰撞-粘附和水力浮选;通孔的直径过小时,气体空化产生大量的小气泡,虽易于与粗颗粒矿物碰撞-粘附,但是小气泡与粗颗粒形成集合体的浮力小于其重力,不能将集合体带至矿浆溶液表面溢出,不利于粗颗粒水力浮选。因此,通孔的直径为0.5-1.5mm,孔与孔之间的间隔为1mm,第一支撑板1602的直径是第一布孔板1601的对角线的长度的0.15-0.30倍。

为了便于在第一柱体11内部形成均匀分布的上升气泡和水流,连接板1603设置于第一布孔板1601的边的中垂线上。

具体的,第二柱体10内部底端布置环形的第二气液喷射器6。

具体的,第二气-水混合输入单元包括第二气-水混合输入管,第二气-水混合输入管通过第二柱体10底端的第二输入口与第二气液喷射器6连接,第二气-水混合输入管上沿远离输入口的方向依次设有进气管和进水管,进气管上设有第二进气阀12,进水管上设有第二进水阀14,进气管和第二气-水混合输入管的连接处设有第二气泡发生器13;进水管与第二水泵15连接,进气管与气泵连接。

具体的,如附图2所示,第二气液喷射器6是一个圆环形的布孔板,布孔板上设有多个通孔,圆环的外径比第二柱体10的内径小3cm以上,比第一柱体11外径大4cm以上,布孔板的宽度为1.0cm。

考虑到第二气液喷射器6上的通孔直径过大时,气体空化不充分,产生大量的大气泡,不利于气泡与粗颗粒碰撞-粘附,进而造成分选效率降低;通孔直径过小,气体空化产生大量的小气泡,虽易于与粗颗粒矿物碰撞-粘附,但是小气泡与粗颗粒形成集合体的浮力不足以将集合体带至矿浆溶液表面溢出,会降低分选效率。通孔与通孔之间的间隙过大时不能形成足量的气泡;间隙过小时不利于通孔的布局。因此,控制通孔的直径为0.5-1.5mm,通孔与通孔之间的间隔为1mm。

实施时,第一柱体11中一级水力浮选进行粗选,第二柱体10中进行二级水力浮选进行精选,二级水力浮选尾矿经第二排矿口5排出后返回至搅拌桶18进行再次分选。

具体的,本发明的分级磨浮保护晶质石墨鳞片的方法,包括:

步骤一:原矿经过粗碎-高压辊磨机进行闭路破碎至-2.50mm,将-2.50mm筛下产品直接导入搅拌桶18,加水调控矿浆浓度,依次加入调整剂、捕收剂和起泡剂进行调浆;

步骤二:打开第一水泵1和第二水泵15,并打开第一进水阀2和第二进水阀14,向第一柱体11和第二柱体10中注入清水,直至第二柱体10中的水稳定的溢流到第三柱体9中;打开并调节第一进气阀4和第二进气阀12,向二次水力浮选机第一柱体11和第二柱体10中通气,第一柱体11和第二柱体10内产生微泡,直至第二柱体10中水和气泡的混合液稳定的溢流至第三柱体9中,经过第一排矿口7排出;

步骤三:将搅拌桶18中的矿浆导入第一柱体11内,通过控制管道中矿浆的流速控制第一柱体11中矿浆浓度,矿浆在第一柱体11和第二柱体10中进行分选,其中,第一分选精矿由第一排矿口7排出,第二分选精矿由第二排矿口5排出,分选的第一尾矿经底流口17排出后脱水干式堆存,直接抛尾;

步骤四:第一分选精矿经过第一粗磨、快速浮选、再磨(再磨1-Ⅰ)和两次精选(精选1-Ⅰ和精选1-Ⅱ)后,采用20目筛子进行筛分分级处理后,获得+0.850mm精矿、-0.850mm筛下产物、第一中矿、第二中矿和第三中矿,第二中矿和第三中矿依次返回至第一粗磨和再磨1-Ⅰ。

步骤五:第二分选精矿经过第二粗磨、粗选、多次再磨和多次精选(包括再磨2-Ⅰ、精选2-Ⅰ、再磨2-Ⅱ、精选2-Ⅱ和精选2-Ⅲ)之后,采用50目筛子进行筛分分级,获得+0.30mm精矿和-0.30mm产物和第四中矿、第五中矿、第六中矿和第七中矿。

步骤六:-0.30mm筛下产物经过两次再磨和三次精选(包括再磨2-Ⅳ、精选2-Ⅳ、再磨2-Ⅴ、精选2-Ⅴ和精选2-Ⅵ)后,采用100目筛子进行筛分,获得+0.150mm精矿和-0.150mm筛下产物和第八中矿、第九中矿、第十中矿,第九中矿和第十中矿依次返回至再磨2-Ⅳ和再磨2-Ⅴ。

步骤七:-0.150mm筛下产物经过两次再磨和三次精选(包括再磨2-Ⅵ、精选2-Ⅶ、再磨2-Ⅶ、精选2-Ⅷ和精选2-Ⅸ)后,得到高碳石墨精矿和第十一中矿、第十二中矿和第十三中矿,第十一中矿和第十二中矿浓缩后进行再磨2-Ⅷ和扫选Ⅱ后产生第十四中矿和第十五中矿两种产物,第十三中矿和第十四中矿返至再磨2-Ⅶ;

步骤八:第一中矿返至第二粗磨,-0.850mm筛下产物返至再磨2-Ⅱ,第四中矿、第五中矿、第六中矿、第七中矿、第八中矿和第十五中矿经浓缩后进行再磨2-Ⅲ和扫选Ⅰ产生第十六中矿和第二尾矿,第十六中矿返至再磨2-Ⅳ,第二尾矿直接抛尾。

具体的,上述步骤一中具体包括:

步骤101:破碎系统由颚式破碎机、高压辊磨机和振动筛构成一闭路超细破碎系统,-2.50mm产品进入搅拌桶,+2.50mm产品返回高压辊磨机再进行破碎;

步骤102:通过向搅拌桶中添加水来调控所述搅拌桶中的矿浆浓度为35%-70%,并间隔3-10min依次加入调整剂生石灰800-2000g/t、捕收剂煤油30-120g/t和起泡剂2号油20-80g/t进行调浆。

具体的,上述步骤二中,第一进水阀的进水量大于第二进水阀的进水量;第一进气阀的进气量大于第二进气阀的进气量;这是因为第一次水力浮选是为了提高粗颗粒矿物水力浮选回收率,所以设置较大的进水量和进气量;第二次水力浮选是为了提高产品的纯度,所以降低进水量和进气量,使纯度较高的粗颗粒矿物优先分选出来。

考虑到进水量和进气量过大时一方面会恶化水力浮选分选效果,降低分选产品纯度,另一方面也浪费水资源;进水量和进气量过小时,会降低有价粗颗粒矿物的回收率,降低分选效率。因此,上述步骤二中,控制第一进水阀的进水量为8-15L/min,第二进水阀的进水量为5-10L/min,第一进气阀的进气量为2-7L/min,第二进气阀的进气量为1-5L/min。

具体的,上述步骤三中,考虑到第一柱体中的矿浆浓度过低时降低设备的单位时间处理量,并且浪费水资源;浓度过高时导致分选效果和产品纯度降低;第二柱体中矿浆的最高浓度一方面受第一柱体水力浮选精矿产品产率控制,另一方面浓度过高恶化分选效果,造成第二次水力浮选精矿产品纯度降低;浓度过低时会降低设备的单位时间内处理量和浪费水资源。因此,控制第一柱体中矿浆浓度为25-45%,第二柱体中矿浆浓度为15-30%。

具体的,上述步骤三中,由于第二柱体中的药剂浓度低于第一柱体中的浓度,因此可浮性更好的目的矿物(即第一分选精矿)被浮选出来由第一排矿口7排出。

具体的,上述步骤三中,第一尾矿的固定碳含量为0.55%-1.24%,产率为26%-40%。

具体的,步骤四中具体包括:

过程一:第一粗磨的磨矿细度为-0.300mm占43-60%,再磨1-Ⅰ的磨矿细度为-0.300mm占60-79%;

过程二:快速浮选的生石灰用量为800-2000g/t,煤油用量为70-150g/t,2号油用量为40-80g/t,浮选时间是3-6min;精选1-Ⅰ的煤油用量为60-110g/t,2号油用量为25-60g/t,浮选时间是4-8min;精选1-Ⅱ的煤油用量为0-60g/t,2号油用量为0-25g/t,浮选时间是4-8min。

具体的,步骤五中具体包括:

过程一:第二粗磨的磨矿细度为-0.300mm占45-68%,再磨2-Ⅰ的磨矿细度为-0.300mm占65-83%,再磨2-Ⅱ的磨矿细度为-0.300mm占76-92%;

过程二:粗选的生石灰用量为800-1500g/t,煤油用量为60-140g/t,2号油用量为30-80g/t,浮选时间是4-9min;精选2-Ⅰ的煤油用量为0-70g/t,2号油用量为0-50g/t,浮选时间是4-8min;精选2-Ⅱ的煤油用量为30-60g/t,2号油用量为20-40g/t,浮选时间是4-8min;精选2-Ⅲ的煤油用量为0-60g/t,2号油用量为0-25g/t,浮选时间是4-8min。

具体的,步骤六中具体包括:

过程一:再磨2-Ⅳ的磨矿细度为-0.150mm占48-70%,再磨2-Ⅴ的磨矿细度为-0.150mm占64-87%;

过程二:精选2-Ⅳ的煤油用量为50-110g/t,2号油用量为20-60g/t,浮选时间是4-9min;精选2-Ⅴ的煤油用量为0-50g/t,2号油用量为0-30g/t,浮选时间是4-8min;精选2-Ⅵ的煤油用量为0-40g/t,2号油用量为0-20g/t,浮选时间是4-8min。

具体的,步骤七中具体包括:

过程一:再磨2-Ⅵ的磨矿细度为-0.74mm占50-75%,再磨2-Ⅶ的磨矿细度为-0.74mm占65-86%,再磨2-Ⅷ的磨矿细度为-0.74mm占70-90%;

过程二:精选2-Ⅶ的煤油用量为40-90g/t,2号油用量为20-50g/t,浮选时间是3-7min;精选2-Ⅷ的煤油用量为0-50g/t,2号油用量为0-30g/t,浮选时间是3-7min;精选2-Ⅸ的煤油用量为0-40g/t,2号油用量为0-20g/t,浮选时间是3-7min;扫选Ⅱ的煤油用量为60-120g/t,2号油用量为35-70g/t,浮选时间是5-9min。

具体的,步骤八中具体包括:

过程一:再磨2-Ⅲ的磨矿细度为-0.74mm占70-90%;

过程二:扫选Ⅰ的煤油用量为70-160g/t,2号油用量为40-90g/t,浮选时间是5-9min。

实施例1

本实施例提供了一种分级磨浮保护晶质石墨鳞片的方法,采用上述的二次水力浮选机。本实施例中,为了方便描述,将类似第一中矿、第二中矿的词语简写为中矿1、中矿2等。

本实施例中采用某地晶质石墨矿,原矿固定碳含量18.27%,原矿中+0.150mm石墨鳞片分布率达到了96.62%,磨矿细度达到-0.300mm,可以实现较好的单体解离。

步骤一:原矿经过粗碎-高压辊磨机进行闭路破碎至-2.50mm,将-2.50mm筛下产品直接导入搅拌桶18,控制矿浆浓度为50%,每间隔3min依次加入生石灰(1000g/t)、煤油(60g/t)和2号油(25g/t)进行调浆;

步骤二:打开第一水泵1和第二水泵15,并打开第一进水阀2和第二进水阀14,向第一柱体11和第二柱体10中注入清水,直至第二柱体10中的水稳定的溢流到第三柱体9中;打开并调节第一进气阀4和第二进气阀12,向二次水力浮选机第一柱体11和第二柱体10中通气,第一柱体11和第二柱体10内产生微泡,直至第二柱体10中水和气泡的混合液稳定的溢流至第三柱体9中,经过第一排矿口7排出;

步骤三:将搅拌桶18中的矿浆导入第一柱体11内,通过控制管道中矿浆的流速控制第一柱体11中矿浆浓度,矿浆在第一柱体11和第二柱体10中进行分选,其中,第一分选精矿由第一排矿口7排出,第二分选精矿由第二排矿口5排出,分选的第一尾矿经底流口17排出后脱水干式堆存,直接抛尾;其中第一尾矿中固定碳含量为0.94%,第一尾矿的产率为31.45%;

步骤四:第一分选精矿经过粗磨1、快速浮选、再磨1-Ⅰ、精选1-Ⅰ和精选1-Ⅱ后,采用20目筛子进行筛分分级,获得+0.850mm精矿和-0.850mm筛下产物和中矿1、中矿2和中矿3,中矿2和中矿3依次返回至粗磨1和再磨1-Ⅰ;

步骤五:第二分选精矿经过粗磨2、粗选、再磨2-Ⅰ、精选2-Ⅰ、再磨2-Ⅱ、精选2-Ⅱ和精选2-Ⅲ后,采用50目筛子进行筛分分级,获得+0.30mm精矿和-0.30mm筛下产物和中矿4、中矿5、中矿6和中矿7;

步骤六:-0.30mm筛下产物经过再磨2-Ⅳ、精选2-Ⅳ、再磨2-Ⅴ、精选2-Ⅴ和精选2-Ⅵ后,采用100目筛子进行筛分,获得+0.150mm精矿和-0.150mm筛下产物和中矿8、中矿9、中矿10,中矿9和中矿10依次返回至再磨2-Ⅳ和再磨2-Ⅴ;

步骤七:-0.150mm筛下产物经过再磨2-Ⅵ、精选2-Ⅶ、再磨2-Ⅶ、精选2-Ⅷ和精选2-Ⅸ后,得到高碳石墨精矿和中矿11、中矿12和中矿13,中矿11和中矿12浓缩后进行再磨2-Ⅷ和扫选Ⅱ后产生中矿14和中矿15两种产物,中矿13和中矿14返至再磨2-Ⅶ;

步骤八:中矿1返至粗磨2,-0.850mm筛下产物返至再磨2-Ⅱ,中矿4、中矿5、中矿6、中矿7、中矿6和中矿15经浓缩后进行再磨2-Ⅲ和扫选Ⅰ产生中矿16和第二尾矿,中矿16返至再磨2-Ⅳ,第二尾矿直接抛尾。

具体的,步骤一中,通过向搅拌桶中添加水来调控所述搅拌桶中的矿浆浓度50%,并间隔3min依次加入调整剂生石灰1000g/t、捕收剂煤油70g/t和起泡剂2号油30g/t;

具体的,步骤三中,第一进水阀的进水量为10L/min,第二进水阀的进水量为8L/min,第一进气阀进气量为4L/min,第二进气阀的进气量为3L/min;第一柱体中矿浆浓度为35%,第二柱体中矿浆浓度为19%,分选的第一尾矿的固定碳含量为0.94%,产率为31.45%;

具体的,步骤四中具体包括:

过程一:粗磨1的磨矿细度为-0.300mm占51%,再磨1-Ⅰ的磨矿细度为-0.300mm占66%;

过程二:快速浮选的生石灰用量为900g/t,煤油用量为90g/t,2号油用量为45g/t,浮选时间是4min;精选1-Ⅰ的煤油用量为70g/t,2号油用量为40g/t,浮选时间是5min;精选1-Ⅱ的煤油用量为0g/t,2号油用量为0g/t,浮选时间是4min。

具体的,步骤五中具体包括:

过程一:粗磨2的磨矿细度为-0.300mm占57%,再磨2-Ⅰ的磨矿细度为-0.300mm占73%,再磨2-Ⅱ的磨矿细度为-0.300mm占86%;

过程二:粗选的生石灰用量为1000g/t,煤油用量为100g/t,2号油用量为60g/t,浮选时间是5min;精选2-Ⅰ的煤油用量为0g/t,2号油用量为0g/t,浮选时间是5min;精选2-Ⅱ的煤油用量为50g/t,2号油用量为30g/t,浮选时间是5min;精选2-Ⅲ的煤油用量为20g/t,2号油用量为10g/t,浮选时间是5min。

具体的,步骤六中具体包括:

过程一:再磨2-Ⅳ的磨矿细度为-0.150mm占62%,再磨2-Ⅴ的磨矿细度为-0.150mm占79%;

过程二:精选2-Ⅳ的煤油用量为70g/t,2号油用量为35g/t,浮选时间是4min;精选2-Ⅴ的煤油用量为30g/t,2号油用量为20g/t,浮选时间是4min;精选2-Ⅵ的煤油用量为20g/t,2号油用量为0g/t,浮选时间是4min。

具体的,步骤七中具体包括:

过程一:再磨2-Ⅵ的磨矿细度为-0.74mm占68%,再磨2-Ⅶ的磨矿细度为-0.74mm占82%,再磨2-Ⅷ的磨矿细度为-0.74mm占87%;

过程二:精选2-Ⅶ的煤油用量为70g/t,2号油用量为40g/t,浮选时间是4min;精选2-Ⅷ的煤油用量为20g/t,2号油用量为10g/t,浮选时间是4min;精选2-Ⅸ的煤油用量为20g/t,2号油用量为10g/t,浮选时间是4min;扫选Ⅱ的煤油用量为100g/t,2号油用量为60g/t,浮选时间是6min;

具体的,步骤八中具体包括:

过程一:再磨2-Ⅲ的磨矿细度为-0.74mm占88%;

过程二:扫选Ⅰ的煤油用量为120g/t,2号油用量为70g/t,浮选时间是7min;

本实施例中,+0.850mm精矿固定碳含量为87.36%,产率为2.46%;+0.300mm精矿的固定碳含量为92.79%,产率为5.11%;+0.150mm精矿固定碳含量为94.18%,产率为6.49%;高碳石墨精矿的固定碳含量为96.55%,产率为3.58%;第二尾矿的固定碳含量为0.37%,产率为50.91%。

对比例1

本对比例中,采用棒磨机对-2.50mm筛下产品进行一次粗磨(磨矿细度为-0.300mm粒级占69.84%),然后再进行一次粗选,一次扫选,粗精矿二次再磨三次精选,产生的精矿采用0.850mm筛子进行分级,+0.850mm精矿的固定碳含量为89.67%,产率为1.12%。-0.850mm精矿与中矿合并再磨再选精矿合并在一起再进行两次再磨三次精选,产生精矿用0.300mm筛子进行分级,+0.300mm精矿的固定碳含量为92.35%,产率为3.49%。-0.300mm精矿与中矿合并再磨再选精矿合并在一起再进行两次再磨三次精选,产生的精矿采用0.150mm筛子进行分级,+0.150mm精矿的固定碳含量为93.44%,产率为5.72%。-0.150mm精矿与中矿合并再磨再选精矿合并在一起再进行两次再磨三次精选,产生的精矿的固定碳含量为96.44%,产率为7.00%。

其中,再磨设备为搅拌磨,仅粗选添加调整剂生石灰,用量为1800g/t,捕收剂为煤油,总用量为490g/t,起泡剂为2号油,总用量为230g/t。。

通过对比实施例1和对比例1可知,采用本申请的分级磨浮保护晶质石墨鳞片的方法后,+0.850mm精矿产率提高了1.34%,+0.300mm精矿产率提高了1.62%,+0.150mm精矿产率提高了0.77%,晶质石墨大鳞片保护效果显著。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种分级磨浮保护晶质石墨鳞片的方法

- 保护大鳞片的晶质石墨高效碎磨的工艺方法及设备