用于光纤的卤素共掺杂的纤芯和光纤的制造方法

文献发布时间:2023-06-19 10:58:46

本申请要求2018年8月8日提交的美国临时申请系列第62/715,938号的优先权,本文以其作为基础并将其全文通过引用结合于此。

技术领域

本公开内容一般地涉及光纤,更具体地,涉及用卤素共掺杂的光纤。

背景技术

已经将用卤素对基于二氧化硅光纤的纤芯区域进行掺杂用于降低光纤中的衰减。但是,当采用氯进行纤芯区域的掺杂完成时,在大气压进行掺杂导致对于良好引导波导所需的相对于二氧化硅包层的折射率Δ的量不足。为了实现氯掺杂的纤芯与二氧化硅包层之间足够的折射率差异,可以在超过40大气压的压力下进行纤芯的氯掺杂。在实践中,难以执行如此高的压力,并且存在对于降低光纤中的衰减的替代工艺的鉴定需求。

发明内容

根据本公开内容的至少一个特征,形成光纤的方法包括:在1.5atm至40atm的压力下,用掺杂剂气体对烟炱纤芯预制件进行掺杂,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含第一卤素掺杂前体和第二卤素掺杂前体,所述第一卤素掺杂前体以第一卤素掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述第一卤素掺杂剂和所述第二卤素掺杂剂的总浓度是至少2.0重量%。

根据本公开内容的至少一个特征,形成光纤的方法包括:在约1.5atm至约40atm的压力下,用掺杂剂气体对烟炱纤芯预制件进行掺杂,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含Cl掺杂前体和第二卤素掺杂前体,所述Cl掺杂前体以Cl掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述Cl掺杂剂和所述第二卤素掺杂剂的总浓度是至少1.0重量%,其中,作为卤素掺杂剂总重量%的百分比计,所述Cl掺杂剂重量%的共掺杂比是约20%至约90%。

根据本公开内容的至少一个特征,光纤包括包层。纤芯位于包层内且包含Cl掺杂剂和至少一种其他卤素掺杂剂。纤芯包含的Cl掺杂剂与第二卤素掺杂剂的总浓度是2.0重量%至7.5重量%。作为卤素掺杂剂总重量%的百分比计,Cl掺杂剂的重量%是约20%至约90%。

根据本公开内容的另一个特征,光纤包括包层。纤芯位于包层内。纤芯包含Cl和第二卤素掺杂剂。纤芯中的Cl和第二卤素掺杂剂的总浓度是2.0重量%至7.5重量%。在纤芯中,Cl的卤素共掺杂比是20%至90%。

本公开内容延伸至:

一种形成光纤的方法,其包括:

将烟炱纤芯预制件暴露于压力为1.5atm至40atm的掺杂剂气体,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含第一卤素掺杂前体和第二卤素掺杂前体,所述第一卤素掺杂前体以第一卤素掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及

对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述第一卤素掺杂剂和所述第二卤素掺杂剂的总浓度是至少2.0重量%。

本公开内容延伸至:

一种形成光纤的方法,其包括:

将烟炱纤芯预制件暴露于压力是约1.5atm至约40atm的掺杂剂气体,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含Cl掺杂前体和第二卤素掺杂前体,所述Cl掺杂前体以Cl掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及

对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述Cl掺杂剂和所述第二卤素掺杂剂的总浓度是至少2.0重量%,其中,所述Cl掺杂剂的卤素共掺杂比是20%至90%。

本公开内容延伸至:

一种光纤,其包括:

包层;和

位于包层内的纤芯,所述纤芯包含Cl掺杂剂和第二卤素掺杂剂,所述Cl掺杂剂和所述第二卤素掺杂剂在纤芯中的总浓度是2.0重量%至7.5重量%,所述Cl掺杂剂在纤芯中的卤素共掺杂比是20%至90%。

本领域技术人员通过参考以下说明书、权利要求书和附图能够进一步理解和体会本文公开的这些和其它特征、优点和目的。

附图说明

以下是结合附图进行的附图说明。为了清楚和简明起见,附图不一定按比例绘制,附图的某些特征和某些视图可以按比例放大显示或示意性显示。

在附图中:

图1是根据至少一个例子的光纤的横截面示意图;

图2A是根据至少一个例子的具有纤芯和包层的光纤的相对折射率分布的示意图;

图2B是根据至少一个例子的具有纤芯和包层的光纤的相对折射率分布的示意图;

图2C是根据至少一个例子的具有纤芯和包层的光纤的相对折射率分布的示意图;

图2D是根据至少一个例子的具有渐变式(graded)折射率纤芯和包层的光纤的相对折射率分布的示意图;

图3是根据至少一个例子的方法的流程图;

图4A是对于各种温度,玻璃样品中的SiCl

图4B是对于各种温度,玻璃样品中的SiF

图4C是玻璃中的SiBr

图5是比较例和本公开内容的实施例这两者的假想温度的柱状图;以及

图6是SiCl

具体实施方式

在以下的详细描述中提出了本发明的附加特征和优点,其中的部分特征和优点对本领域的技术人员而言由所述内容就容易理解,或按下面的描述和权利要求书以及附图所述实施本发明而被认识。

如本文所用,术语“和/或”当用于列举两个或更多个项目时,表示所列项目中的任意一个可以单独采用,或者可以采用所列项目中的两个或更多个的任意组合。例如,如果描述组合物含有组分A、B和/或C,则组合物可只含有A;只含有B;只含有C;含有A和B的组合;含有A和C的组合;含有B和C的组合;或含有A、B和C的组合。

在本文件中,关系术语,例如第一和第二、顶部和底部等,仅仅用于将一个实体或行为与另一个实体或行为区分开来,没有必然要求或暗示此类实体或行为之间的任何实际的此类关系或顺序。

如本文所用,术语“约”表示量、尺寸、制剂、参数和其他变量和特性不是也不需要是确切的,而是可以按照需要是近似的和/或更大或更小的,反映了容差、转换因子、舍入和测量误差等,以及本领域技术人员已知的其他因素。当使用术语“约”来描述范围的值或端点时,应理解本公开内容包括所参考的具体值或者端点。无论本说明书的数值或者范围的端点有没有陈述“约”,该数值或者范围的端点旨在包括两种实施方式:一种用“约”修饰,一种没有用“约”修饰。还会理解的是,每个范围的端点值在与另一个端点值有关和与另一个端点值无关时,都是有意义的。

如示例性实施方式中所示的那样,本公开内容的元素的构建和排布仅仅是示意性的。虽然在本公开内容中仅详细描述了本发明的一些实施方式,但是阅读了本公开的本领域技术人员会容易地理解,许多改进是可行的(例如,各种元件的尺寸、尺度、结构、形状和比例的变化,以及参数值、安装布置、材料的使用、颜色、取向等),这没有从本质上背离本文所述主题的新颖性和非显而易见的教导和优势。例如,显示为整体形成的元件可以由多个部件构成,或者显示为多个部件的元件可以整体形成,接口的操作可以颠倒或以其他方式变化,结构的长度或宽度,和/或元件或连接器或者系统的其他元件可以发生变化,并且可以改变在元件之间提供的调节位置的性质或数量。应该注意的是,系统的元件和/或组装件可以由任意宽范围的材料构造,所述材料以任意宽范围的各种颜色、纹理提供了足够的强度或耐久性,及其组合。因此,所有的这些改进都旨在被包括在本发明的范围之内。在不脱离本发明精神的情况下,可以对各种所需和其他示例性实施方式的设计、操作条件和布置进行其他替换、改进、改变和省略。

术语“μm”和“微米”在本文中可以互换使用。

“折射率分布”是折射率或相对折射率与光纤半径之间的关系。对于本文所示的在相邻纤芯和/或包层区域之间具有阶梯式边界的相对折射率分布,处理条件的正常变化可排除在相邻区域的界面处获得锋利阶梯式边界。要理解的是,虽然本文可能将折射率分布的边界显示为折射率的阶梯式变化,但是实际上,边界可能是圆化的、倾斜的或者任意其他方式偏离完美阶梯式功能特性。还要理解的是,在一些实施方式中,在纤芯区域和/或任意包层区域内,相对折射率值可能随着径向位置发生变化。当在光纤的特定区域(纤芯和/或任意包层区域)内,相对折射率随着径向位置发生变化时,它可以用其实际或近似的函数依赖性表示,或者以适用于该区域的平均值进行表示。除非另有说明,否则如果区域(纤芯区域和/或任意包层区域)的相对折射率表述为单值,则要理解的是,区域内的相对折射率是恒定或者近似恒定的,并且对应该单值,或者该单值表示依赖于区域内的径向位置的非恒定的相对折射率的平均值。无论是通过设计还是正常制造变化的结果,相对折射率对于径向位置的依赖性可能是倾斜的、弯曲的、或者任意其他方式非恒定的。

在本文中,还将“相对折射率百分比”称作“相对折射率”,如下等式(1)所定义:

Δ%=100×(n

式中,n

此外,除非另有说明,否则如本文所用的相对折射率用Δ表示,并且其数值以“%”为单位。术语Δ、%Δ、Δ%、Δ折射率、百分比折射率、百分比Δ折射率和%在本文可互换使用。在区域的折射率小于未掺杂的二氧化硅的折射率的情况下,相对折射率百分比是负的。具有负的相对折射率的区域被称作凹区域,并且认为具有凹的相对折射率。在折射率大于未掺杂的二氧化硅的折射率的情况下,相对折射率是正的。在本文中,“正掺杂剂”视为相对于未掺杂的二氧化硅倾向于提高折射率的掺杂剂。在本文中,“负掺杂剂”视为相对于未掺杂的二氧化硅倾向于降低折射率的掺杂剂。正掺杂剂的例子包括:GeO

术语“α”或“α-分布”指的是相对折射率分布,表述为Δ(r)。Δ(r)的单位是“%”,其中,r是径向坐标,并且其符合如下等式(3):

式中,Δ

“凹陷体积”定义如下:

式中,r

“径向位置”或者径向坐标“r”指的是相对于光纤的中心线(r=0)的径向位置。长度尺度“微米”在本文中可以被称作微米(或者微米)或μm。基于微米的面积尺度在本文中可以被称作微米

现参见图1,显示光纤10具有纤芯(或者纤芯区域)14和包层(或者包层区域)18。包层18可以包括内包层(或者内包层区域22)和外包层(或者外包层区域)26,但是会理解的是,包层18可以是基本均质的单个层。根据各种例子,光纤10可以包括位置是围绕包层18的第一涂层30和第二涂层34。

纤芯14和包层18可以基本上包括二氧化硅玻璃形式的SiO

表1:

作为纤芯14中的掺杂剂,氯(Cl)通常增加了相对折射率,并且由于Cl原子的较小尺寸对于瑞利散射可以具有小的影响。但是,由于Cl对于相对折射率具有较低影响,可能必需要有较高重量%的Cl才能使得纤芯14的折射率充分增加从而使得光纤10可以是良好介导的波导。在Cl是仅有的掺杂剂的情况下,可能必需要有较高的掺杂压力在纤芯14中实现足够重量%的Cl,从而当使用未掺杂的二氧化硅作为包层18时产生良好介导的光纤10。较大原子重量的卤素掺杂剂(例如,Br(溴)和I(碘))对于纤芯14的相对折射率具有更大的影响,并且可以在较低压力下掺杂至更大的量。但是,Br和I的较大的尺寸可能导致更大的瑞利散射,并且增加光纤衰减(即,由于Br和I原子的较大原子尺寸所导致)。因此,用卤素掺杂剂中的两种或更多种对光纤10的纤芯14进行掺杂并且对不同卤素掺杂剂的相对量进行调节可能对于展现出规定规格内的衰减同时采用低掺杂压力的光纤10的生产是有利的。

纤芯14中的所有卤素掺杂剂的总掺杂浓度(即,纤芯14中的卤素掺杂剂的总重量%(重量%))可以是:大于2.0重量%,或者大于3.0重量%,或者大于4.0重量%,或者大于5.0重量%,或者约2.0重量%至约8.0重量%,或者约2.0重量%至约7.5重量%,或者约3.0重量%至约8.0重量%,或者约3.0重量%至约7.8重量%,或者约3.0重量%至约7.6重量%,或者约3.0重量%至约7.4重量%,或者约3.0重量%至约7.2重量%,或者约3.0重量%至约7.0重量%,或者约3.0重量%至约6.8重量%,或者约3.0重量%至约6.6重量%,或者约3.0重量%至约6.4重量%,或者约3.0重量%至约6.2重量%,或者约3.0重量%至约6.0重量%,或者约3.0重量%至约6.0重量%,或者约3.0重量%至约5.8重量%,或者约3.0重量%至约5.6重量%,或者约3.0重量%至约5.4重量%,或者约3.0重量%至约5.2重量%,或者约3.0重量%至约5.0重量%,或者约3.0重量%至约4.8重量%,或者约3.0重量%至约4.6重量%,或者约3.0重量%至约4.4重量%,或者约3.0重量%至约4.2重量%,或者约3.0重量%至约4.0重量%,或者约3.0重量%至约3.8重量%,或者约3.0重量%至约3.6重量%,或者其间的任意和全部值和范围。

以个体计,纤芯14中的任意卤素掺杂剂(即,F、Cl、Br和I中的任意一种)的掺杂浓度可以是:0.2重量%至约4.0重量%,或者约0.5重量%至约4.0重量%,或者约1.0重量%至约3.5重量%,或者约1.5重量%至约3.0重量%,或者约1.75重量%至约2.75重量%。例如,以个体计,纤芯14中的F、Cl、Br或I的任一种的掺杂剂浓度可以是:约0.2重量%,或者约0.4重量%,或者约0.6重量%,或者约0.8重量%,或者约1.0重量%,或者约1.2重量%,或者约1.4重量%,或者约1.6重量%,或者约1.8重量%,或者约2.0重量%,或者约2.2重量%,或者约2.4重量%,或者约2.6重量%,或者约2.8重量%,或者约3.0重量%,或者约3.2重量%,或者约3.4重量%,或者约3.6重量%,或者约3.8重量%,或者约4.0重量%,或者其间的任意和全部值和范围。

在一个实施方式中,两种或更多种卤素掺杂剂中的每一种均匀地分布在整个共掺杂的纤芯14中,从而提供了整个共掺杂的纤芯14上的均匀的相对折射率。在另一个实施方式中,卤素掺杂剂中的一种或多种以非均匀的方式分布在整个共掺杂的纤芯14中,从而在整个共掺杂的纤芯14中,相对折射率连续变化,在相对折射率中没有不连续性(例如,步阶式变化)。在这种实施方式中,所述两种或更多种卤素共掺杂剂散布或互混成使得每种卤素共掺杂剂存在于且分布于整个共掺杂的纤芯14中,并且共掺杂的纤芯14包括局部富集了卤素共掺杂剂中的一种或多种的区域以及局部贫瘠了卤素共掺杂剂中的一种或多种的区域。局部富集指的是卤素共掺杂剂的浓度高于共掺杂的纤芯14中的该卤素共掺杂剂的平均浓度,而局部贫瘠指的是卤素共掺杂剂的浓度低于共掺杂的纤芯14中的该卤素共掺杂剂的平均浓度。

可以通过“卤素共掺杂比”对共掺杂的纤芯14的卤素掺杂情况进行描述。卤素共掺杂比是单种卤素共掺杂剂的重量%除以纤芯14中的所有卤素掺杂剂的总重量%,并且在本文中通过百分比进行表述。例如,如果纤芯中所有卤素掺杂剂的总浓度是3.0重量%且Cl的卤素共掺杂比是50%,则纤芯中的Cl浓度是1.5重量%。作为第二种举例,如果用Cl和F对纤芯14进行了共掺杂且纤芯中的Cl浓度是1.0重量%以及纤芯中的F浓度是1.5重量%,则总卤素浓度是2.5重量%,并且Cl的卤素共掺杂比是40%而F的卤素共掺杂比是60%。

纤芯14中的Cl的卤素共掺杂比可以是:约10%至约90%,或者约20%至约90%,或者约15%至约85%,或者约20%至约80%,或者约20%至约60%,或者约25%至约75%,或者约30%至约70%,或者约35%至约65%,或者约40%至约60%,或者约45%至约55%。此外,纤芯14中的Cl的卤素共掺杂比可以是:约20%或更高,或者约30%或更高,或者约40%或更高,或者约50%或更高,或者约60%或更高,或者约70%或更高,或者约80%或更高,或者约90%或更低,或者约80%或更低,或者约70%或更低,或者约60%或更低,或者约50%或更低,或者约40%或更低,或者约30%或更低,或者约20%或更低。会理解的是,考虑了其间的任意和全部值。此外,F、Br和/或I可以具有上文关于Cl所列出的任何卤素共掺杂比。还会理解的是,上文列出的关于纤芯14中的Cl的卤素共掺杂比还适用于用Cl、F、Br和I中的两种或更多种的任意组合掺杂的烟炱纤芯预制件和闭孔纤芯体。

包层18可以是未掺杂的二氧化硅或者可以是用一种或多种卤素掺杂剂掺杂的二氧化硅。例如,内包层22和外包层26可以都是未掺杂的二氧化硅。在另一个例子中,内包层22可以包含卤素掺杂剂而外包层26可以是未掺杂的二氧化硅。在另一个例子中,内包层22可以是未掺杂的二氧化硅而外包层26可以包含卤素掺杂剂。在另一个例子中,内包层22和外包层26可以都包含卤素掺杂剂。

包层18可以包含正掺杂剂和/或负掺杂剂。例如,可以用F掺杂内包层22和/或外包层26。内包层22和/或外包层26中的F掺杂浓度可以是如下范围:约0.01重量%至约2.0重量%,或者约0.01重量%至约1.5重量%,或者约0.01重量%至约1.0重量%,或者约0.01重量%至约0.80重量%,或者约0.05重量%至约0.50重量%,或者约0.05重量%至约0.4重量%,或者约0.05重量%至约0.25重量%。根据各种例子,可以用正掺杂剂对内包层22和/或外包层26进行掺杂。例如,可以用正掺杂剂(例如,Cl、Br、I和/或Ge)对内包层22和/或外包层26进行掺杂至如下浓度:约0.01重量%至约3.0重量%,或者约0.01重量%至约2.5重量%,或者约0.01重量%至约2.0重量%,或者约0.01重量%至约1.5重量%,或者约0.01重量%至约1.0重量%,或者约0.01重量%至约0.05重量%。

根据各种例子,可以通过限定光纤10中的GeO

用多种卤素对纤芯14进行共掺杂可以降低纤芯14的玻璃的粘度,这可以实现光纤拉制过程中的玻璃松弛的增加。这些低粘度水平对纤芯14中的假想温度和密度波动的下降做出贡献,从而降低了光纤10的纤芯14中的瑞利散射效应。出于本说明书的目的,假想温度会被用作玻璃结构的指示。相比于具有低假想温度的玻璃,具有高假想温度的玻璃具有更远离平衡的结构。降低了玻璃的假想温度的加工条件产生了结构更紧密接近平衡的光纤。预期具有低假想温度的光纤展现出低衰减。假想温度是玻璃结构处于平衡时的温度。可以通过IR(红外)光谱对其进行测量,例如,采用D.L.Kim和M.Tomozawa的“FictiveTemperature of Silica Glass Fiber,-Reexamination(二氧化硅玻璃纤维的假想温度,重新检查)”,非晶体固体期刊,286,(2001),132-138所述的方法。如本文所述,假想温度是光纤10的平均径向假想温度。

使用通过两种或更多种卤素进行共掺杂的纤芯14可以降低纤芯14的假想温度。例如,用约1.5重量%Cl和约0.6重量%F掺杂的纤芯14可以具有如下假想温度,其相比于仅用1.8重量%Cl掺杂的纤芯14的假想温度降低超过约1℃,或者约5℃,或者约10℃,或者约12℃,或者约14℃,或者约16℃,或者约18℃,或者约20℃,或者约22℃,或者约24℃,或者约25℃。

纤芯14可以具有如下未退火假想温度:约1050℃至约1125℃,或者约1050℃至约1110℃,或者约1060℃至约1110℃,或者约1070℃至约1110℃,或者约1080℃至约1110℃,或者约1090℃至约1110℃,或者约1100℃至约1110℃。例如,纤芯14的未退火假想温度可以是:约1050℃,或者约1055℃,或者约1060℃,或者约1065℃,或者约1070℃,或者约1075℃,或者约1080℃,或者约1085℃,或者约1090℃,或者约1095℃,或者约1100℃,或者约1105℃,或者约1110℃,或者其间的任意和全部值和范围。未退火假想温度对应于下文关于图3所描述的工艺中形成的闭孔状态的纤芯14的假想温度,没有其他热处理。

使用共掺杂的纤芯14可以降低纤芯14的退火后假想温度。例如,光纤10可以具有用约1.5重量%Cl和约0.6重量%F掺杂且通过如下退火方案进行退火的纤芯14,所述退火方案是:尽可能快得将光纤10变温至1200℃的温度,光纤10在1200℃的温度保持1小时,以100℃/小时的速率将光纤10变温至900℃的温度,以及以炉速率(即,当炉关闭时的炉中自然冷却速率)变温至室温。光纤10的此类例子的退火后假想温度可以比经受相同退火方案的纤芯14中具有1.8重量%Cl的对比光纤10低了超过约1℃,或者约5℃,或者约10℃,或者约12℃,或者约14℃,或者约16℃,或者约18℃,或者约20℃,或者约22℃,或者约24℃,或者约25℃,或者约30℃,或者约35℃,或者约40℃,或者约45℃,或者约50℃,或者约55℃,或者约60℃,或者约65℃,或者约70℃,或者约75℃,或者约80℃,或者约85℃。纤芯14可以具有如下退火后假想温度:约850℃至约950℃,或者约860℃至约940℃,或者约870℃至约930℃,或者约880℃至约920℃,或者约890℃至约910℃,或者约890℃至约1000℃。例如,纤芯14的退火后假想温度可以是:约850℃,或者约855℃,或者约860℃,或者约865℃,或者约870℃,或者约875℃,或者约880℃,或者约885℃,或者约890℃,或者约895℃,或者约1000℃,或者约1005℃,或者约1010℃,或者其间的任意和全部值和范围。

采用共掺杂的纤芯14的光纤10在1550nm处可以具有如下衰减:小于约0.180dB/km,或者小于约0.175dB/km,或者小于约0.170dB/km,或者小于约0.165dB/km,或者小于约0.160dB/km,小于约0.155dB/km。采用共掺杂的纤芯14的光纤10在1330nm处可以具有如下衰减:小于约0.325dB/km,或者小于约0.320dB/km,或者小于约0.315dB/km,或者小于约0.310dB/km,或者小于约0.305dB/km。

现参见图2A-2D,显示的是本公开内容的各种光纤10的相对折射率分布。

现参见图2A,显示的是光纤10的折射率分布的第一个例子,所述光纤10是通过用两种或更多种卤素掺杂剂(例如,F、Cl、Br和/或I)对纤芯14的二氧化硅玻璃进行正掺杂以及采用未掺杂或纯二氧化硅玻璃作为包层18获得的。在所示的例子中,包层18是均质单层,从而内包层22和外包层26结合在一起且具有相同的相对折射率。纤芯14的相对折射率Δ

在一些方面中,包层18是包含正掺杂剂或负掺杂剂的均质层,并且包层18的相对折射率Δ

在其他方面中,包层18包括内包层22和外包层26,其中,内包层22和外包层26在组成上区分开来。在一个方面中,内包层22和外包层26中的一个是正掺杂的二氧化硅,而内包层22和外包层26中的另一个是具有上文所列出的作为均质层的包层18的相对折射率Δ

包层18的半径r

现参见图2B,显示的是光纤10的例子,所述光纤10是通过用两种或更多种卤素掺杂剂(例如,F、Cl、Br和/或I)对纤芯14的二氧化硅玻璃进行正掺杂以及采用负掺杂的(例如,F掺杂的)二氧化硅玻璃作为包层18获得的。在所示的例子中,包层18是均质单层,从而内包层22和外包层26结合在一起且具有相同的相对折射率。纤芯14的相对折射率Δ

现参见图2C,显示的是光纤10的例子,所述光纤10是通过用两种或更多种卤素掺杂剂(例如,F、Cl、Br和/或I)对纤芯14的二氧化硅玻璃进行正掺杂,内包层22采用负掺杂(例如,F掺杂)的二氧化硅玻璃,以及外包层26采用未掺杂的二氧化硅玻璃获得的。纤芯14的相对折射率Δ

在内包层22的负掺杂的例子中,内包层22可以被称作“凹陷”。内包层22的凹陷体积可以是:约20%Δμm

外包层26的相对折射率Δ

相对折射率差异Δ

现参见图2D,显示的是光纤10的例子,所述光纤10是通过用两种或更多种卤素掺杂剂(例如,Cl、Br和/或I)对纤芯14的二氧化硅玻璃进行正掺杂,(例如,用F)对内包层18进行负掺杂,以及采用未掺杂的二氧化硅玻璃作为外包层26获得的。在所示的例子中,纤芯14具有渐变式(graded)相对折射率分布(例如,α分布)。在此类例子中,纤芯14可以具有约0.5至约12的α值。例如,纤芯的α值可以是:约0.5,或者约1.0,或者约1.5,或者约2.0,或者约2.5,或者约3.0,或者约3.5,或者约4.0,或者约4.5,或者约5.0,或者约5.5,或者约6.0,或者约6.5,或者约7.0,或者约7.5,或者约8.0,或者约8.5,或者约9.0,或者约9.5,或者约10.0,或者约10.5,或者约11,或者约11.5,或者约12.0,或者其间的任意和全部值和范围。在渐变式(graded)相对折射率例子中,纤芯14具有随着相对于光纤10的光学轴的径向距离的增加而减小的相对折射率。由于纤芯14更靠近光纤轴的部分具有比靠近包层18的部分更高的相对折射率,光线符合正弦路径沿着光纤10一路传播。根据各种例子,纤芯14的渐变式折射率类型的相对折射率分布是非常近似为抛物线的(例如,α值约为2.0)。抛物线分布导致光线在纤芯14中的连续再聚焦,并且可以使得模态色散最小化。可以通过改变所有掺杂剂(例如,Cl、Br和/或I)在纤芯14的径向距离上的浓度,和/或通过改变一种或多种掺杂剂在纤芯14的径向距离上的浓度,来获得纤芯14的渐变式相对折射率分布。会理解的是,图2D所示的例子中的Δ

会理解的是,内外包层22、26中的一个或多个可以被正掺杂(例如,采用B

现参见图3,显示的是形成光纤10的方法40。方法40可以从形成包含二氧化硅的烟炱纤芯预制件48的步骤44开始。可以通过将含二氧化硅的烟炱沉积到进行转动和平移的饵棒52的外表面上来形成烟炱纤芯预制件48。根据各种例子,饵棒52是锥形的。通过向燃烧器56的火焰提供气体形式的烟炱前体对其进行氧化,从而形成烟炱。用于二氧化硅的合适前体包括八甲基环四硅氧烷(OMCTS)、SiCl

根据各种例子,烟炱纤芯预制件48可以是高烟炱表面积预制件。例如,烟炱纤芯预制件48的表面积可以是:约10m

在形成了烟炱纤芯预制件之后,进行用掺杂剂气体68掺杂烟炱纤芯预制件48的步骤64。掺杂剂气体68包括卤素掺杂剂F、Cl、Br和I中的两种或更多种掺杂前体。例如,掺杂剂气体68可以包括F和Cl的掺杂前体,F和Br的掺杂前体,F和I的掺杂前体,Cl和Br的掺杂前体,Cl和I的掺杂前体,Br和I的掺杂前体,或其任意组合。可以将烟炱纤芯预制件48掺杂至上文关于纤芯14所述的掺杂剂浓度。可以在压力室72中将掺杂剂气体68供给到烟炱纤芯预制件48。

所述两种或更多种卤素掺杂剂中的每一种可以作为包含在掺杂剂气体68中的掺杂前体供给到烟炱纤芯预制件48。合适的溴掺杂前体包括SiBr

可以以约1.5atm至约40atm,或者约3.0atm至约30atm,或者约5.0atm至约20atm的分压,将所述掺杂剂气体68的卤素掺杂前体中的一种或多种中的每一种提供给烟炱纤芯预制件48。例如,掺杂剂气体68具有如下的任意卤素掺杂前体的分压:约1.5atm,或者约2.0atm,或者约2.5atm,或者约3.0atm,或者约3.5atm,或者约2.0atm,或者约2.5atm,或者约3.0atm,或者约3.5atm,或者约4.0atm,或者约4.5atm,或者约5.0atm,或者约5.5atm,或者约6.0atm,或者约6.5atm,或者约7.0atm,或者约7.5atm,或者约8.0atm,或者约8.5atm,或者约9.0atm,或者约9.5atm,或者约10atm,或者约12atm,或者约14atm,或者约16atm,或者约18atm,或者约20atm,或者约22atm,或者约24atm,或者约26atm,或者约28atm,或者约30atm,或者约32atm,或者约34atm,或者约36atm,或者约38atm,或者约40atm,或者其间的任意和全部值和范围。会理解的是,供给到烟炱纤芯预制件48的掺杂剂气体68的任何卤素掺杂前体的分压可以随时间变化或者可以保持静态。

供给到烟炱纤芯预制件48的掺杂剂气体68的温度可以是:约800℃至约1600℃,或者约900℃至约1500℃,或者约1000℃至约1550℃,或者约1300℃至约1550℃,或者约1000℃至约1400℃,或者约1000℃至约1350℃,或者约1200℃至约1300℃。例如,供给到烟炱纤芯预制件48的掺杂剂气体68的温度可以是:约800℃,或者约850℃,或者约900℃,或者约950℃,或者约1000℃,或者约1050℃,或者约1100℃,或者约1150℃,或者约1200℃,或者约1250℃,或者约1300℃,或者约1350℃,或者约1400℃,或者约1450℃,或者约1500℃,或者约1550℃,或者约1600℃,或者其间的任意和全部值和范围。会理解的是,在步骤64期间,掺杂剂气体68的温度可以是变化的或者可以是静态的。

在对烟炱纤芯预制件48进行掺杂的步骤64的过程中或者之后,可以进行将烟炱纤芯预制件48烧结成纤芯坯棒80的步骤76。在步骤64与76是重叠或者是同时进行的例子中,掺杂最多进行至烟炱纤芯预制件48转变为完全致密的闭孔状态且变成纤芯坯棒80的那个点。如本文所用,“完全致密”和“闭孔状态”指的是二氧化硅玻璃或卤素掺杂的二氧化硅玻璃的密度大于或等于1.90g/cm

接着,进行向纤芯坯棒80施涂外包覆(overcladding)80的步骤84。可以通过施加额外烟炱来形成外包覆88来完成步骤84(即,来自燃烧器56)。外包覆88的烟炱用于形成包层18。在包层18包括内包层22和外包层26的例子中,在分开的逐步步骤中施加外包覆88(即,每个步骤是包层18的不同层,例如,内包层22和外包层26以及任何居间包层的层)。可以采用上文关于烟炱纤芯预制件48的沉积工艺所解释的相同方法将外包覆88沉积到纤芯坯棒80上。通过纤芯坯棒80支撑外包覆88的额外烟炱,绕着所述纤芯坯棒80沉积所述额外烟炱。如上文所述,内包层22可以是未掺杂的二氧化硅或者经过掺杂的二氧化硅。可以通过如下方式完成内包层22的掺杂:将外包覆88对应于内包层22的烟炱暴露于掺杂前体,之后以与上文关于烟炱纤芯预制件48所述相同的方式进行固结。

接着,进行将外包覆88烧结成绕着纤芯坯棒80的包层22的步骤90,从而形成光纤预制件60。可以在如下温度烧结外包覆88:约1100℃至约1600℃,或者约1000℃至约1500℃,或者约1350℃至约1550℃,或者约1250℃至约1450℃,或者约1380℃至约1500℃,或者约1280℃至约1400℃。会理解的是,如果包层18同时包括内包层22和外包层26,则可以重复步骤84和90(例如,进行或不进行掺杂)来形成内包层22和外包层26。

接着,进行从光纤预制件60(即,包层18和纤芯坯棒80)拉制光纤10的步骤94。可以通过将光纤预制件60插入拉制炉中并对光纤预制件60进行加热以软化玻璃来进行步骤94。通过牵引器从光纤预制件60的根部拉出光纤10。在离开拉制炉之后,光纤10遭遇直径监测器,所述直径监测器提供用于反馈控制回路的信号,以调节牵引器的速度来维持光纤10的恒定直径。然后,光纤10通过光纤张力测量装置,其测量由于从预制件60牵拉得到光纤10所导致的光纤10的张力。在离开拉制炉之后,可以在冷却、退火、再加热、涂覆(即,产生第一和/或第二涂层30、34)和卷绕步骤中对光纤10进行进一步加工。

使用本公开内容可以提供各种优点。首先,由于用两种或更多种卤素掺杂剂(即,Cl、F、Br和/或I)对光纤10的纤芯14进行共掺杂,可以在中等掺杂压力下,使得光纤10获得相对于包层18具有足够的相对折射率的纤芯14。如上文所述,涉及卤素掺杂剂的常规掺杂方案通常采用高掺杂压力来实现纤芯14中足够的掺杂浓度。采用多卤素掺杂剂能够将对于二氧化硅玻璃的折射率具有更大有效增加(每单位重量%)且可以将较低压力下掺杂至更大重量%的掺杂剂(例如,Br和I)与对于传输通过光纤10的光的瑞利散射具有较小影响的掺杂剂(例如,Cl和F)进行共掺杂。作为结果,可以在比常规波导更低的压力下生产光纤10,同时还维持了规定标准和规格内的散射和波导功能。

第二,用两种或更多种卤素对光纤10的纤芯14进行共掺杂降低了纤芯14的二氧化硅玻璃的粘度。此类特征对于增加拉制的时候(即,步骤94时)的纤芯14的二氧化硅玻璃的松弛是有利的,并且还降低了纤芯14的二氧化硅玻璃的假想温度。由于拉制时候的玻璃松弛更大且二氧化硅玻璃的假想温度较低,可以在光纤10中发生更少的应力诱发的光学缺陷。此类特征是有利的原因在于更少的应力诱发的光学缺陷可以降低由于拉制所产生的光纤10的衰减。

第三,由于光纤10的纤芯14可以具有渐变式的相对折射率分布,光纤10的包层18的相对折射率分布中的凹陷(即,如图2C和2D所示)可以位置更靠近纤芯14或者与纤芯14相邻。此类特征可能是有利的,在于降低了光纤10的生产中的制造步骤的数量,因为可能不需要使得凹陷偏离纤芯14来满足色散标准和规格。

第四,由于可以用足量的F、Cl、Br和/或I来掺杂光纤10的纤芯14从而产生纤芯14与包层18之间所需的折射率Δ,光纤10可以基本不含或者完全不含Ge。如上文所解释的那样,使用Ge作为二氧化硅纤芯的折射率提升的掺杂剂可能倾向于使得光纤10的瑞利散射相对于未掺杂的二氧化硅光纤是增加的。由此,使得纤芯14的Ge最小化或者去除Ge并且用两种或更多种卤素掺杂剂对其进行替代,这可以提供更低衰减的纤芯14,同时提供纤芯14与包层18之间足够折射率Δ,从而产生良好介导的波导。

第五,由于光纤10的纤芯14的掺杂可以实现足够的相对折射率Δ,可能不再需要对包层18进行掺杂。例如,如果纤芯14的相对折射率足够高,则可能不需要用一种或多种负掺杂剂对包层18进行掺杂来实现纤芯14与包层18之间的相对折射率的充分差异(例如,图2A)。

实施例

下面提供了本公开内容的非限制性实施例。

现参见图4A和4B,所示的附图分别显示了当用SiCl

现参见图4C,所示的附图显示了当在掺杂过程中(其中,二氧化硅烟炱预制件向下驱动通过维持在1490℃温度的炉),用包含SiBr

从图4A-4C清楚得出,对于掺杂剂气体68中的掺杂前体的相同分压,通过F和Br实现的掺杂浓度(单位是重量%)比Cl更高效。此外,对于Br和F而言,每单位重量%掺杂剂的绝对相对折射率差异大于Cl。作为结果,可以通过在中等压力下用两种或更多种卤素掺杂剂对纤芯区域(例如,光纤10的纤芯14)进行共掺杂来实现折射率差异。

现参见图5,提供未退火(即,刚形状)状态和退火后状态这两种状态的各种单掺杂(即,仅Cl)和共掺杂(即,Cl和F)的二氧化硅纤芯(例如,纤芯坯棒80)的假想温度的柱状图。退火方案是:纤芯尽可能快得变温至1200℃的温度,纤芯在1200℃的温度保持1小时,纤芯以100℃/小时的速率变温至900℃的温度,以及以炉速率变温至室温。以与上文所述方法40一致的方式形成二氧化硅纤芯。如图5所示,相对于具有单一Cl掺杂剂的比较例二氧化硅纤芯样品所观察到的假想温度,Cl和F共掺杂的二氧化硅纤芯实施例的假想温度在刚形成(未退火)状态和退火后状态都下降了最多达80℃。预期观察到的这些共掺杂的二氧化硅纤芯实施例与具有单一掺杂剂的比较例二氧化硅纤芯样品之间的假想温度差异在从这些坯棒拉制成的光纤中也会存在,这至少是基于光纤拉制过程期间的玻璃松弛水平的增加。此外,预期使用不同的共掺杂剂组(即,F和Br,F和I,Cl和Br,Cl和I,Br和I)会产生图5提供的相同或相似的结果。

下表呈现了共掺杂的二氧化硅纤芯中的卤素浓度:

表1:卤素共掺杂的二氧化硅纤芯

表2:卤素共掺杂的二氧化硅纤芯

表3:卤素共掺杂的二氧化硅纤芯

表4:卤素共掺杂的二氧化硅纤芯

表5:卤素共掺杂的二氧化硅纤芯

表6:卤素共掺杂的二氧化硅纤芯

实施例共掺杂实验方案

采用2500克密度为0.45g/cc的SiO

表7呈现了二氧化硅烟炱预制件的四种共掺杂实验中所用的气氛中的SiCl

表7

表8呈现了对于所进行的四种实验,结合到二氧化硅玻璃中的氯和溴的量以及所实现的相对折射量增加(相对于二氧化硅而言):

表8

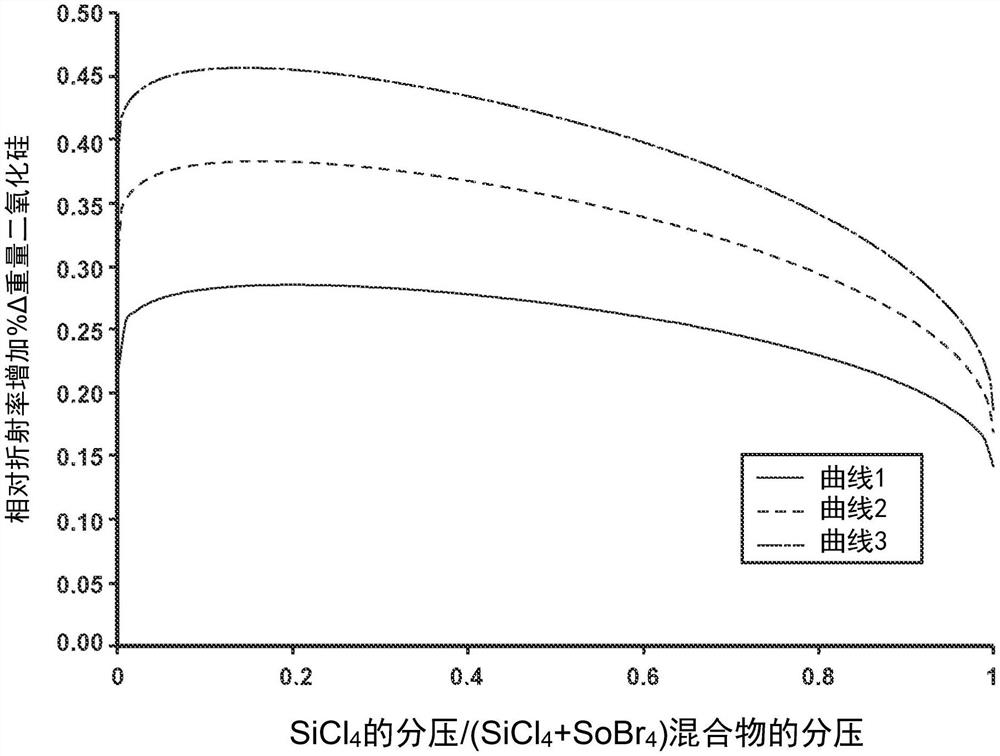

现参见图6,所示的是SiCl

本说明书的方面1是:

一种形成光纤的方法,其包括:

将烟炱纤芯预制件暴露于压力为1.5atm至40atm的掺杂剂气体,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含第一卤素掺杂前体和第二卤素掺杂前体,所述第一卤素掺杂前体以第一卤素掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及

对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述第一卤素掺杂剂和所述第二卤素掺杂剂的总浓度是大于2.0重量%。

本说明书的方面2是:

方面1的方法,其中,所述第一卤素掺杂剂是Cl。

本说明书的方面3是:

方面2的方法,其中,在经卤素掺杂的闭孔体中,Cl掺杂剂的卤素共掺杂比是20%至90%。

本说明书的方面4是:

方面2的方法,其中,所述第二卤素掺杂剂是Br。

本说明书的方面5是:

方面1-4中任一项的方法,其中,所述第一卤素掺杂剂和所述第二卤素掺杂剂的总浓度是3.0重量%至8.0重量%。

本说明书的方面6是:

方面1-5中任一项的方法,其中,在1300℃至1550℃的温度执行烟炱纤芯预制件的暴露。

本说明书的方面7是:

方面1-6中任一项的方法,其中,烟炱纤芯预制件基本不含Ge。

本说明书的方面8是:

方面1-7中任一项的方法,其中,掺杂剂气体的压力是约3atm至约30atm。

本说明书的方面9是:

方面1-7中任一项的方法,其中,掺杂剂气体的压力是约5atm至约20atm。

本说明书的方面10是:

方面1-9中任一项的方法,其中,掺杂剂气体中所述第一卤素掺杂前体的分压是1.5atm至40atm。

本说明书的方面11是:

方面10的方法,其中,掺杂剂气体中所述第二卤素掺杂前体的分压是1.5atm至40atm。

本说明书的方面12是:

方面1-11中任一项的方法,其中,经卤素掺杂的闭孔体的相对折射率是0.10%至0.50%。

本说明书的方面13是:

一种形成光纤的方法,其包括:

将烟炱纤芯预制件暴露于压力是约1.5atm至约40atm的掺杂剂气体,所述烟炱纤芯预制件包含二氧化硅,所述掺杂剂气体包含Cl掺杂前体和第二卤素掺杂前体,所述Cl掺杂前体以Cl掺杂剂对烟炱纤芯预制件进行掺杂,以及所述第二卤素掺杂前体以第二卤素掺杂剂对烟炱纤芯预制件进行掺杂;以及

对烟炱纤芯预制件进行烧结以形成经卤素掺杂的闭孔体,所述经卤素掺杂的闭孔体的所述Cl掺杂剂和所述第二卤素掺杂剂的总浓度是至少2.0重量%,其中,所述Cl掺杂剂的卤素共掺杂比是20%至90%。

本说明书的方面14是:

方面13的方法,其中,在经卤素掺杂的闭孔体中,Cl掺杂剂的卤素共掺杂比是20%至80%。

本说明书的方面15是:

方面13的方法,其中,在经卤素掺杂的闭孔体中,Cl掺杂剂的卤素共掺杂比是20%至60%。

本说明书的方面16是:

方面13-15中任一项的方法,其中,以压力是约3atm至约30atm的掺杂剂气体对烟炱纤芯预制件进行掺杂。

本说明书的方面17是:

方面13-16中任一项的方法,其中,经卤素掺杂的闭孔体的相对折射率是0.10%至0.50%。

本说明书的方面18是:

一种光纤,其包括:

包层;和

位于包层内的纤芯,所述纤芯包含Cl掺杂剂和第二卤素掺杂剂,所述Cl掺杂剂和所述第二卤素掺杂剂在纤芯中的总浓度是2.0重量%至7.5重量%,所述Cl掺杂剂在纤芯中的卤素共掺杂比是20%至90%。

本说明书的方面19是:

方面18的光纤,其中,所述第二卤素掺杂剂是F。

本说明书的方面20是:

方面18或19的光纤,其中,纤芯中的Cl浓度是至少0.6重量%,以及纤芯中的F浓度是至少0.4重量%。

本说明书的方面21是:

方面18的光纤,其中,所述第二卤素掺杂剂是Br。

本说明书的方面22是:

方面21的光纤,其中,纤芯中的Cl浓度是至少0.6重量%,以及纤芯中的Br浓度是至少0.4重量%。

本说明书的方面23是:

方面18-22中任一项的光纤,其中,包层包括未掺杂的二氧化硅。

本说明书的方面24是:

方面18-22中任一项的光纤,其中,包层包含氟。

本说明书的方面25是:

方面18-24中任一项的光纤,其中,纤芯包括α值是约12或更小的渐变式折射率分布。

本说明书的方面26是:

方面18-25中任一项的光纤,其中,纤芯包括约1050℃至约1110℃的未经退火的假想温度。

本说明书的方面27是:

方面18-26中任一项的光纤,其中,光纤在1550nm处的衰减小于约0.18dB/km。

本说明书的方面28是:

方面18-27中任一项的光纤,其中,纤芯的相对折射率是0.10%至0.50%,以及包层的相对折射率是-0.35%至0.20%。

本领域技术人员以及利用和使用本公开内容的人会进行本公开内容的改进。因此,要理解的是,附图所示和上文所述的实施方式仅仅是示意性目的而不是旨在限制本公开内容的范围,本公开内容的范围由所附权利要求书所限定,根据专利法的原理解读为包括等同原则。

本领域技术人员会理解的是,所述公开内容和其他组分的构建不限于任何具体材料。除非本文另有说明,否则本文所揭示的本公开内容的其他示例性实施方式可以由宽范围的各种材料形成。

会理解的是,任意所述的工艺或者所述工艺中的步骤可以与所揭示的工艺或步骤结合,从而形成本公开内容范围内的结构。本文所揭示的示例性结构和工艺是示意性目的,而不理解为限制性。

还理解的是,可以对上文所述的结构和方法进行改变和改进而不背离本公开的概念,此外,要理解的是,此类概念旨被所附权利要求覆盖,除非这些权利要求另有明确说明。

- 用于光纤的卤素共掺杂的纤芯和光纤的制造方法

- 宽带多模光纤的制造方法和用于其的纤芯预制件