一种液压电梯的伺服油源

文献发布时间:2023-06-19 11:00:24

技术领域

本申请涉及电梯的领域,尤其是涉及一种液压电梯的伺服油源。

背景技术

液压电梯使通过液压动力源,把油压入油缸使柱塞作直线运动,直接或通过钢丝绳间接地使轿厢运动的电梯。

电梯上行时,由液压泵站提供电梯上行所需的动力压差,液压系统中的阀组控制泵中液压油的流量,当液压油进入缸内油腔中,液压油推动液压油缸中柱塞来提升轿厢,从而实现电梯的上行运动,此时液压泵消耗的功为实际功。

电梯下行时,打开阀组,利用轿厢自重造成的压差,使液压油回流液压油箱中,实现电梯的下行运动,此时液压泵站不消耗功,轿厢下行的速度是由液压系统中阀组开启的大小来控制的。

针对上述中的相关技术,发明人认为上述电梯的上行和下行均由阀组控制,控制精度较低,电梯启动和停至时的速度变化较大,从而导致液压电梯存在启动和停至时速度变化不够平缓而导致的不适感的缺陷。

发明内容

为了缓解速度变化不够平缓而导致的不适感,本申请提供一种液压电梯的伺服油源。

本申请提供的缓解速度变化不够平缓而导致的不适感,采用如下的技术方案:

一种液压电梯的伺服油源,包括伺服油泵、用于驱动电梯升降的油缸以及将伺服油泵和油缸连通的油路组件,所述伺服油泵的进口连通有油箱,所述油路组件包括与伺服油泵出口连通的正压油路,所述正压油路的另一端与油缸连通,当所述伺服油泵通过正压油路向油缸内泵入液压油时所述油缸带动电梯上行。

通过采用上述技术方案,电梯上行时,伺服油泵驱动将油箱内液压油的压入油缸内,油缸推动电梯上升。利用伺服油泵精确的控制压入油缸的流量和压力,从而可以使电梯启动和停至时速度变化更加平缓,减少电梯启停时产生的不适感。

可选的,所述正压油路包括与伺服油泵进口连通的输出油管、与油缸连通的连通油管以及用于控制正压油路的通断的三通阀,所述三通阀的进口与连通油管连通,其换向口与输出油管连通;所述油路组件还包括与油箱连通的回油油路所述回油油路包括与三通阀的出口连通的第一回油管以及与输出油管连通的第二回油管,所述第二回油管连通有泄压阀,所述泄压阀的设定的油压大于油缸的油压。

通过采用上述技术方案,电梯上行时,控制三通阀使其将进口和换向口连通,从而液压油进入油缸内,实现了电梯的上行。电梯下行时,控制三通阀使其将进口和出口连通,伺服油泵的进口与油缸连通,同时因为泄压阀增加伺服油泵出口处的油压,使伺服油泵的进口压力依旧小于伺服油泵的出口压力,使伺服油泵维持在一个最佳的工作状态下,在该状态下伺服油泵精确的控制油缸内的排出的液压油,所以可以控制油缸的伸缩速度,对于电梯的下行过程中的启停速度也能得到控制。

可选的,所述连通油管安装有常闭式电磁开关阀。

通过采用上述技术方案,正常工作时,为常闭式电磁开关阀通电使其处于开启状态。当出现停电情况时,常闭式电磁开关阀恢复闭合状态,从而将油缸锁死,减少出现因为停电而导致电梯坠落的情况,提升电梯的安全性。

可选的,所述油路组件还包括紧急油路,所述紧急油路包括一端与油箱连通的安全管和安装于安全管的节流阀,所述安全管背离油箱的一端与油缸连通,所述安全管和正压油路连通于油缸的同一个腔室。

通过采用上述技术方案,出现停电情况后,常闭式电磁开关阀将油缸锁死。当有人被困于处于升起状态的电梯中时,开启节流阀,使油缸内的液压油通过节流阀缓慢的回流至油箱中,使电梯缓慢的下降,便于人员的解救。

可选的,所述正压油路靠近油缸的位置安装有压力继电器,所述压力继电器电连接有报警器。

通过采用上述技术方案,当电梯载荷较重时,正压油路内的油缸压力会升高并且使压力继电器触发,压力继电器触发后使报警器触发,提醒操作人员电梯已经超载。

可选的,所述伺服油泵的进口连通有进液管,所述进液管连通有止回阀,所述止回阀流通方向为流向伺服油泵的方向。

通过采用上述技术方案,减少在重力作用下而回流至油箱内的液压油,而导致伺服油泵内出现无油情况。在电梯启动时先需要将无油的油路充满才能驱动电梯升降,从而导致电梯启动相应较慢。

可选的,所述伺服油泵包括伺服电机和齿轮泵,所述齿轮泵包括内部开设有主空腔的外壳和设置于主空腔内用于输送流体的泵送组件;所述泵送组件将主空腔分隔为压力油腔和吸油腔,所述外壳相背的两侧均开设有一与主空腔连通的连通孔,与所述压力油腔连通的连通孔为出油口,与所述吸油腔连通的连通孔为吸油孔;所述泵送组件包括主动齿轮和从动齿轮,所述主动齿轮同轴固定连接有主动轴,所述主动齿轮和从动齿轮相对于外壳转动,所述主动齿轮与从动齿轮啮合且两者呈平行设置,所述外壳还开设有与主动齿轮呈同轴设置的动力输入孔,所述主动轴一端穿设于动力输入孔且与伺服电机的主轴同轴固定连接。

通过采用上述技术方案,吸油腔与压力油腔是靠主动齿轮和从动齿轮的啮合线来隔开,伺服电机驱动主动齿轮转动,与主动齿轮啮合的从动齿轮也同步转动,利用主动齿轮和从动齿轮的齿槽将液压油从吸油腔输送至压力油腔。齿轮泵能在低转下输出较为稳定的油压,在电梯刚启动和减速至停至的状态下,其速度变化更加平缓,减少电梯启停时产生的不适感。

可选的,所述外壳开设有耐压流道,所述耐压流道一端与压力油腔连通,另一端与吸油腔连通。

通过采用上述技术方案,耐压流道将压力油腔和吸油腔连通,当吸油腔的油压过高时,液压油会通过耐压流道进入压力油腔内,完成吸油腔的泄油。

可选的,所述主动齿轮和从动齿轮为斜齿轮,所述主动齿轮和从动齿轮的齿满足一下条件:

其中:

通过采用上述技术方案,两个斜齿轮啮合过程中,两个齿从一端逐渐啮合,当两个齿一端啮合齿时,齿的另一端还未啮合,两对齿同时啮合的时段内,不容易形成封闭的空间,因此不易出现困油现象。

可选的,所述外壳背离动力输入孔一侧开设有平衡腔,所述外壳开设有两个与平衡腔连通的滑移孔,所述滑移孔背离平衡腔的一端与主腔室连通,一所述滑移孔与主动齿轮同轴设置,另一所述滑移孔与从动齿轮同轴设置,两个所述滑移孔内均设置有与外壳呈滑移连接的活塞,所述活塞的滑动方向平行于主动齿轮的轴线方向,所述活塞将滑移孔封闭,所述外壳开设有平衡流道,所述平衡流道将平衡腔和压力油腔连通。

通过采用上述技术方案,当自平衡齿轮泵工作时,压力油腔内的流体流入平衡腔内,平衡腔内的压力升高,从而推动活塞滑移。活塞对主动轴和从动轴施加横向的推力,利用该推力平衡主动齿轮和从动齿轮工作过程中流体对两者的轴向力,减少主动齿轮和从动齿轮对外壳的轴向压力,减小泵送组件和外壳之间的磨损。

综上所述,本申请包括以下至少一种有益技术效果:

1.与油缸连通的连通油管通过三通管连通于伺服油泵的进口和出口,即通过三通阀控制油缸是与伺服油泵的进口连通还是出口连通。电梯上行时,油缸与伺服油泵的出口连通,伺服油泵将油箱内液压油的压入油缸内,油缸推动电梯上升。电梯下行时,伺服油泵将油缸内的液压油可控的排回至油箱中。利用伺服油泵精确的控制压入和流出油缸的流量和压力,从而可以使电梯启动和停至时速度变化更加平缓,减少电梯启停时产生的不适感;

2.与伺服油泵的出口连通的第二回油管连通有泄压阀,从而泄压阀增加伺服油泵出口处的油压,使伺服油泵出口处的压力大于进口处的压力,减少从伺服油泵内泄漏而回流至油箱的液压油,进一步提升了伺服油泵对电梯下行过程中的控制;

3.连通油管连通有能将油缸锁死的常闭式电磁开关阀,当出现停电情况时,常闭式电磁开关阀恢复闭合状态,从而将油缸锁死,减少出现因为停电而导致电梯坠落的情况;

4.采用齿轮泵作为压力源,齿轮泵能在低转下输出较为稳定的油压,在电梯刚启动和减速至停至的状态下,其速度变化更加平缓,减少电梯启停时产生的不适感。

附图说明

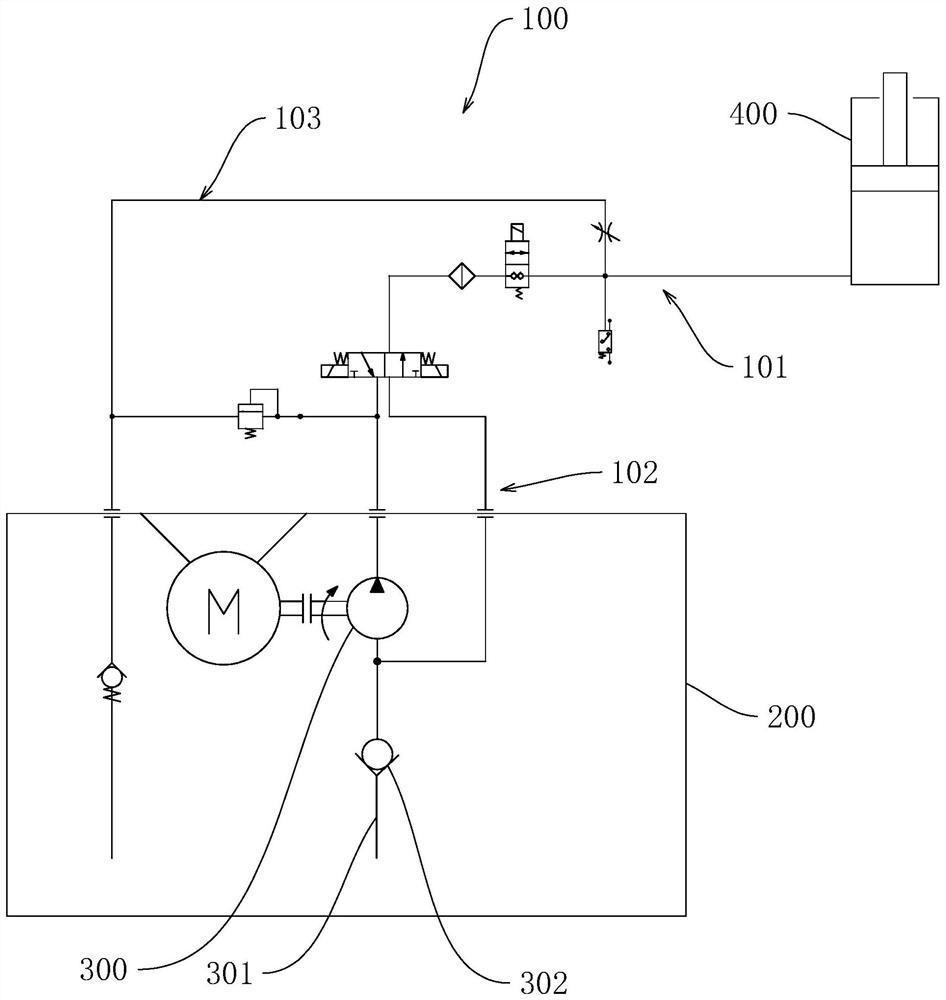

图1是本申请实施例用于展示伺服油源的图形符号示意图。

图2是本申请实施例用于展示正压油路的图形符号示意图。

图3是本申请实施例用于展示回油油路的图形符号示意图。

图4是本申请实施例用于展示紧急油路的图形符号示意图。

图5是本申请实施例用于展示齿轮泵整体的立体图。

图6是本申请实施例用于展示泵送组件的剖面图。

图7是本申请实施例用于展示耐压流道的剖面图。

图8是本申请实施例用于平衡端盖的结构示意图。

附图标记说明:100、油路组件;101、正压油路;102、回油油路;103、紧急油路;104、输出油管;105、三通阀;106、连通油管;107、过滤器;108、常闭式电磁开关阀;109、压力继电器;110、第一回油管;111、第二回油管;112、泄压阀;113、第一单向阀;114、安全管;115、节流阀;200、油箱;300、伺服油泵;301、进液管;302、止回阀;3100、外壳;3101、泵体;3102、前端盖;3103、平衡端盖;3104、后端盖;3105、出油口;3106、吸油孔;3107、动力输入孔;3108、压力油腔;3109、吸油腔;3110、第一分配油路;3111、密封槽;3112、第二分配油路;3113、耐压流道;3114、第二单向阀;3200、泵送组件;3201、主动齿轮;3203、从动齿轮;3204、主动轴;3205、从动轴;3206、轴衬;3300、平衡组件;3301、平衡腔;3302、滑移孔;3303、活塞;3304、平衡流道;3305、泄压流道;3306、排油流道;400、油缸。

具体实施方式

以下结合附图1-8对本申请作进一步详细说明。

本申请实施例公开一种液压电梯的伺服油源。参照图1,该伺服油源包括油箱200、伺服油泵300、油缸400和油路组件100。油缸400用于推动电梯的轿厢升降。伺服油泵300为油缸400的伸缩提供动力。油路组件100用于连接伺服油泵300和油缸400,将伺服油泵300的液压能传递至油缸400。

参照图1,在本申请实施例中油缸400的有杆腔与大气连通,伺服油泵300只向其无杆腔内压入液压油。油缸400安装时为竖直设置,活塞3303杆竖直朝上。当伺服油泵300向油缸400压入液压油时,油缸400伸张,从而推动电梯上行。当油缸400内的液压油压力减小,不足以支撑轿厢时,在轿厢自重一下,油缸400内的液压油排出,从而油缸400收缩,此时电梯下行。

参照图1,油箱200内灌注有液压油。伺服油泵300固定连接于油箱200内,可以将伺服油泵300浸没于液压油中。上述设置有至少有两个效果,其一,当伺服油泵300出现漏油时,泄漏的液压油会留在油箱200内,减少液压油泄漏而造成的污染;其二,利用液压油减小伺服油泵300工作时的噪声。

参照图1,伺服油泵300固定连接有与其进口连通有进液管301,进液管301另一端置于油箱200底部。进液管301安装有止回阀302,止回阀302流通方向为流向伺服油泵300的方向。利用止回阀302减少在重力作用下而回流至油箱200内的液压油。

参照图1,油路组件100包括正压油路101、回油油路102以及紧急油路103。正压油路101将油缸400和伺服油泵300的出口连通。正压油路101主要作用为:在电梯上行,将伺服油泵300输送出的液压油输送至油缸400的无杆腔内。回油油路102用于在电梯下行时,将油缸400收缩而排出的液压输送至油箱200内。紧急油路103则是在紧急情况下能锁死油缸400,从而保证电梯内人员的安全。

参照图2,正压油路101包括输出油管104、三通阀105和连通油管106。输出油管104一端固定连接于伺服油泵300并且与其出口连通,输出油缸400另一端与三通阀105固定连接并与其换向口连通。连通油管106一端固定连接于油缸400并且与其无杆腔连通,连通油管106的另一端固定连接于三通阀105并与其进口连通。三通阀105的出口与回油油路102连通。

参照图2,三通阀105有两种工作状态,第一种为进口与换向口连通,第二种为出口与进口连通。当需要电梯上行时,将三通阀105切换至第一种工作状态,使连通油管106和输出油管104连通。伺服油泵300将液压油压入油缸400内,实现了电梯的上行。在本申请实施例中三通阀105可以为电磁三通阀105,控制更加方便。

参照图2,连通油管106沿着靠近油缸400的方向依次安装有过滤器107和常闭式电磁开关阀108。过滤器107用于过滤液压油中的颗粒杂质,减少颗粒杂质进入常闭式电磁开关阀108和油缸400内,提升常闭式电磁开关阀108和油缸400的使用寿命。

参照图2,常闭式电磁开关阀108具有两种工作状态,一种为通电状态,在该状态下,常闭式电磁开关阀108为处于开启状态,液压油可以流过常闭式电磁开关阀108;另一种为断电状态,在没有通电时,常闭式电磁开关阀108处于闭合状态。正常工作时,为常闭式电磁开关阀108通电。当出现停电情况时,常闭式电磁开关阀108进入断电状态,立即将连通油管106封闭,从而将油缸400锁死,减少出现因为停电而导致电梯坠落的情况,提升电梯的安全性。

参照图2,连通油管106还安装有压力继电器109。压力继电器109位于常闭式电磁开关阀108和油缸400之间的位置。压力继电器109电连接有报警器,在压力继电器109预先设置最大阈值。当油缸400内压力大于最大阈值时,压力继电器109控制报警器发出报警信号,报警信号可以为闪烁的光和/或蜂鸣声。当电梯载荷较重时,正压油路101内的油缸400压力会升高并且使压力继电器109触发,压力继电器109触发后使报警器发出警报,提醒操作人员电梯已经超载。

参照图3,回油油路102包括第一回油管110和第二回油管111。第一回油管110一端固定连接于三通阀105并且与其出口连通。第一回油管110另一端固定连接于进液管301并且与进液管301连通。第一回油管110与进液管301的连通位置位于止回阀302和伺服油泵300进口之间,从而使第一回油管110与伺服油泵300的进口连通。第二回油管111一端固定连接于输出油管104并且两者连通,第二回油管111的另一端延伸至油箱200内。第二回油管111与输出油管104的连通位置位于伺服油泵300的出口和三通阀105之间。第二回油管111安装有泄压阀112,泄压阀112预先设置有最大阈值,当输出油管104内的油压大于最大阈值时,泄压阀112会将液压油泄至油箱200内。当输出油管104内的油压小于最大阈值时,泄压阀112会将第二回油管111封闭。泄压阀112最大阈值大于有压力继电器109的最大阈值。第二回油阀靠近油箱200的一端连通有第一单向阀113。第一单向阀113流通的方向为从泄压阀112流向油箱200。

参照图3,电梯下行时,控制三通阀105使其将进口和出口连通,进液管301与油缸400连通,而因为止回阀302的存在,限制了进液管301内液压油直接流入油箱200,从而进液管301内的油压上升,与进液管301直接连通的伺服油泵300的进口的压力与油缸400内的压力相同为正压。因为泄压阀112的存在,使得油缸400的出口的压力大于油缸400的进口的压力。此时伺服油泵300工作,能通过控制伺服油泵300的转速和转动角度精确的控制油缸400内的排出的液压油,所以可以精确的控制油缸400的伸缩速度,对于电梯的下行过程中的启停速度也能得到精确的控制。在这样的精确控制下可以使电梯启动和停至时速度变化更加平缓,减少电梯启停时产生的不适感。

参照图4,紧急油路103包括安全管114和节流阀115。安全管114的一端与第二回油管111连通,两者的连通位置位于第一单向阀113和泄压阀112之间。安全管114另一端固定连接于连通油管106并且两者连通。安全管114与连通油管106之间的连通位置位于常闭式电磁开关阀108和油泵之间。节流阀115安装于安全管114,出现停电情况后,常闭式电磁开关阀108将油缸400锁死。当有人被困于处于升起状态的电梯中时,开启节流阀115,使油缸400内的液压油通过节流阀115缓慢的回流至油箱200中,使电梯缓慢的下降,便于人员的解救。

参照图4和图5,伺服油泵300包括伺服电机和齿轮泵。伺服电机驱动齿轮泵工作。齿轮泵主要包括外壳3100和泵送组件3200。其中泵送组件3200安装于外壳3100内,泵送组件3200用于输送流体。

参照图6,外壳3100包括泵体3101、前端盖3102、平衡端盖3103和后端盖3104。泵体3101呈圆柱状,其轴向一端开设有主腔室,主腔室将泵体3101贯穿。泵体3101相背的两侧均开设有一与其主腔室连通的连通孔,一个为出油口3105,另一个为吸油孔3106。出油口3105为伺服油泵300的出口,吸油孔3106为伺服油泵的进口。前端盖3102固定连接于泵体3101开设有主腔室的一端。在本申请实施例中,泵体3101和前端盖3102之间采用螺栓固定。前端盖3102开设有动力输入孔3107,伺服电机通过动力输入孔3107向泵送组件3200输送动力。平衡端盖3103固定连接于泵体3101背离前端盖3102的一端,后端盖3104固定连接于平衡端盖3103背离泵体3101的一端。在本申请实施例中,泵体3101和平衡端盖3103之间以及后端盖3104和平衡端盖3103之间采用螺栓固定。

参照图6和图7,泵送组件3200位于主空腔内,并且将主空腔分隔为压力油腔3108和吸油腔3109,其中出油口3105与压力油腔3108连通,吸油孔3106与吸油腔3109连通。当泵送组件3200工作时,将吸油腔3109内的流体输送至压力油腔3108,使吸油腔3109形成负压,压力油腔3108形成正压。

参照图6,泵送组件3200包括主动齿轮3201和从动齿轮3203。

参照图6,主动齿轮3201同轴固定连接有主动轴3204。主动轴3204的两端凸出于主动齿轮3201的两端。主动轴3204的一端穿设动力输入孔3107且延伸至外壳3100外。主动轴3204用于与电机的输出轴同轴连接,电机带动主动轴3204转动,使齿轮泵工作。在本申请另一实施例中也可以使电机的输出轴穿设于动力输入孔3107且延伸至外壳3100内,从而与主动轴3204同轴连接。

参照图6,从动齿轮3203同轴固定连接有从动轴3205,从动轴3205两端凸出于从动齿轮3203的两端。主动轴3204和从动轴3205的两端均套设有轴衬3206,轴衬3206与主空腔侧壁紧密贴合从而与泵体3101固定连接。主动轴3204和从动轴3205均通过轴衬3206相对于外壳3100转动。

参照图6,当主动齿轮3201带动从动齿轮3203转动,泵送组件3200实现流体的输送。主动齿轮3201和从动齿轮3203为斜齿轮,在本申请实施例中斜齿轮的齿满足一下条件:

其中:

两个斜齿轮啮合过程中,啮合的两个齿从一端逐渐啮合,当两个齿一端啮合齿时,齿的另一端还未啮合。两对齿同时啮合的时段内,不容易形成封闭的空间,因此不易出现困油现象,从而减小因泵送组件3200困油而产生径向压力冲击、振动和噪声。

参照图6,斜齿轮在输送流体时,会受到流体平行于斜齿轮轴向的反作用力。反作用力的方向与斜齿轮的螺旋线方向相关。反作用力的方向为斜齿轮的螺旋线沿着斜齿轮转动方向而轴向延伸的方向。螺旋线是斜齿专有述语,由于轮齿相对于齿轮轴线是倾斜的,轮齿与齿轮轴线同轴圆柱的交线即为螺旋线。

参照图6,在本申请实施例中,主动齿轮3201的齿沿着转动方向远离动力输入孔3107, 所以主动齿轮3201受到的流体的反作用力的方向背离动力输入孔3107方向。从动齿轮3203的齿与主动齿轮3201的齿相反,且两者的转动方向也相反,所以主动齿轮3201和从动齿轮3203受到的流体的反作用力的方向相同。在上述反作用力下,主动齿轮3201和从动齿轮3203会挤压靠近后端盖3104一侧的轴衬3206,导致两者摩擦力增加,进而导致两者之间磨损加剧。

参照图6,为了缓解上述情况,齿轮泵还包括平衡组件3300。平衡组件3300用于对主动齿轮3201和从动齿轮3203施加轴向平衡力,该轴向平衡力与上述流体的反作用力方向相反。

参照图6,后端盖3104与平衡端盖3103贴合的侧壁开设有平衡腔3301,平衡端盖3103开设有两个与平衡腔3301连通的滑移孔3302,滑移孔3302背离平衡腔3301的一端与主腔室连通。其中一滑移孔3302与主动轴3204同轴设置,另一滑移孔3302与从动轴3205同轴设置。平衡组件3300包括两个活塞3303。两个活塞3303分别置于两个滑移孔3302内,并且活塞3303与平衡端盖3103呈滑移连接。活塞3303的滑动方向平行于主动齿轮3201的轴线方向,活塞3303将滑移孔3302封闭。

参照图7,外壳3100开设有将平衡腔3301和压力油腔3108连通的平衡流道3304。平衡流道3304一部分开设于平衡端盖3103,部分开设于泵体3101。压力油腔3108和平衡腔3301通过平衡流道3304连通,当齿轮泵工作时,压力油腔3108内的流体流入平衡腔3301内,平衡腔3301内的压力升高,从而推动活塞3303向泵送组件3200的方向滑移。一活塞3303与主动轴3204抵接,另一活塞3303与从动轴3205抵接,对主动轴3204和从动轴3205施加横向的推力,从而平衡主动齿轮3201和从动齿轮3203工作过程中流体对两者的反作用力。

参照图7,平衡流道3304与压力油腔3108连通的一端为长条形状的开口。该开口沿着长度方向垂直于主动齿轮201的中心轴线和从动齿轮203的中心轴线形成的面。该开口的一端靠近主动齿轮201和从动齿轮203啮合的位置,轴衬206开设有与平衡流道3304连通的排油流道3306,排油流道3306远离平衡流道的一端与主动齿轮201和从动齿轮203的位置连通,使主动齿轮201和从动齿轮203啮合时为完成排出的液体能从平衡流道3304排出,进一步缓解困油现象。

参照图6,本申请实施例中,后端盖3104还开设有泄压流道3305,泄压流道3305一端与平衡腔3301连通,另一端与外壳3100外的空间连通。进入平衡腔3301的流体最后从泄压流道3305流出泵体3101,使平衡腔3301的流体是流动的,可以稀释平衡腔3301内流体的温度,为齿轮泵降温。因为齿轮泵安装于油箱200中,所以减少从泄压流道3305流出的流体对工作环境的污染。

参照图8,平衡端盖3103开设有环形的密封槽3111,密封槽3111内安装有密封圈。当后端盖3104与平衡端盖3103固定连接时,后端盖3104和平衡端盖3103将密封圈压紧,从而起到密封效果。

参照图8,平衡端盖3103朝向后端盖3104的一端开设有两个第一分配油路3110,两个第一分配油路3110均与平衡流道3304连通。第一分配油路3110与滑移孔3302一对一对应,第一分配油路3110为圆弧且以其对应的滑移孔3302的中心轴为圆心。因为第一分配油路3110相对于平衡腔3301其余空间的流道截面更大,利用第一分配油路3110将平衡流道3304流入流体快速分散至平衡腔3301内,并且使两个滑移孔3302附近的油压更加接近,使两个滑移孔3302内的油压也更加接近,减少平衡组件3300施加于主动齿轮3201和从动齿轮3203的压力差,减少主动齿轮3201和从动齿轮3203之间的压应力。

参照图8,平衡端盖3103开设有两个与泄压流道3305连通第二分配油路3112,第二分配油路3112与滑移孔3302一对一对应,第二分配油路3112为圆弧且以其对应的滑移孔3302的中心轴为圆心,第二分配油路3112的半径小于第一分配油路3110的半径。

参照图8,利用第二分配油路3112将平衡腔3301内流体更加集中于泄压流道3305,并且使两个滑移孔3302附近的油压更加接近,使两个滑移孔3302内的油压也更加接近,减少平衡组件3300施加于主动齿轮3201和从动齿轮3203的压力差,减少主动齿轮3201和从动齿轮3203之间的压应力。

参照图7,泵体3101开设有耐压流道3113,耐压流道3113一端与压力油腔3108连通,另一端与吸油腔3109连通,耐压流道3113内安装有第二单向阀3114,第二单向阀3114的流通方向为吸油腔3109流向压力油腔3108。当电梯下行时,三通阀105使油缸400与吸油腔连通。此时吸油腔3109的油压升高,液压油会通过耐压流道3113进入压力油腔3108内。因泄压阀的存在,压力油腔3108内的液压油压力升高,在不影响齿轮泵的前提下,使压力油腔3108压力高于吸油腔的压力。同时利用第二单向阀3114阻挡从压力油腔3108回流至吸油腔3109的流体,减少因耐压流道3113的存在而导致齿轮泵的输出油压降低。

本申请实施例一种液压电梯的伺服油源的实施原理为:电梯上行时,调节三通阀105,使油缸400与伺服油泵300的出口连通。伺服油泵300将液压油顺着正压油路101压入油缸400内,油缸400伸张从而实现电梯上行。

电梯下行时,调节三通阀105,使油缸400与伺服油泵300的进口连通。油缸400的进口的压力与油缸400内的压力相同为正压。因为泄压阀112的存在,使得油缸400的出口的压力大于油缸400的进口的压力。此时伺服油泵300工作,能通过控制伺服油泵300的转速和转动角度精确的控制油缸400内的排出的液压油,所以可以精确的控制油缸400的伸缩速度,对于电梯的下行过程中的启停速度也能得到精确的控制。

电梯的上行和下行均通过伺服油泵300控制,伺服油泵300的精确控制下可以使电梯启动和停至时速度变化更加平缓,减少电梯启停时产生的不适感。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种液压电梯的伺服油源

- 一种试验机电液伺服动态试验用伺服节能静音油源