基于神经网络的袋式除尘器破袋智能检测方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及袋式除尘器智能检测技术领域,特别涉及一种基于神经网络的袋式除尘器破袋智能检测方法。

背景技术

袋式除尘器具有过滤颗粒粒径范围广、过滤效率高等优点,因此在工业生产中备受青睐。滤袋作为袋式除尘器的核心部件,承担着过滤废气中颗粒物的作用。袋式除尘器工作过程中,滤袋完好的情况下,滤袋内外的压差会随着过滤粉尘量的增加逐渐升高,直至达到该工况下的饱和状态。如果滤袋发生破损,滤袋内外的压差则由于气流的贯通而减小,因此通常采用压差检测法来判断滤袋破损。

传统压差检测法是预先设定一个固定的压差阈值,若测量的压差值小于压差阈值,则判断出现滤袋破损。由于袋式除尘器工作场景多、工作状况复杂,影响滤袋压差的因素较多,导致滤袋压差变化范围较大,当工况发生变化时,即使滤袋未发生破损,压差值也有可能超出压差阈值,因此传统压差检测法采用固定压差阈值的方式容易造成误判。

发明内容

针对现有技术的不足,本发明拟解决的技术问题是,提供一种基于神经网络的袋式除尘器破袋智能检测方法。

本发明解决所述技术问题采用的技术方案是:

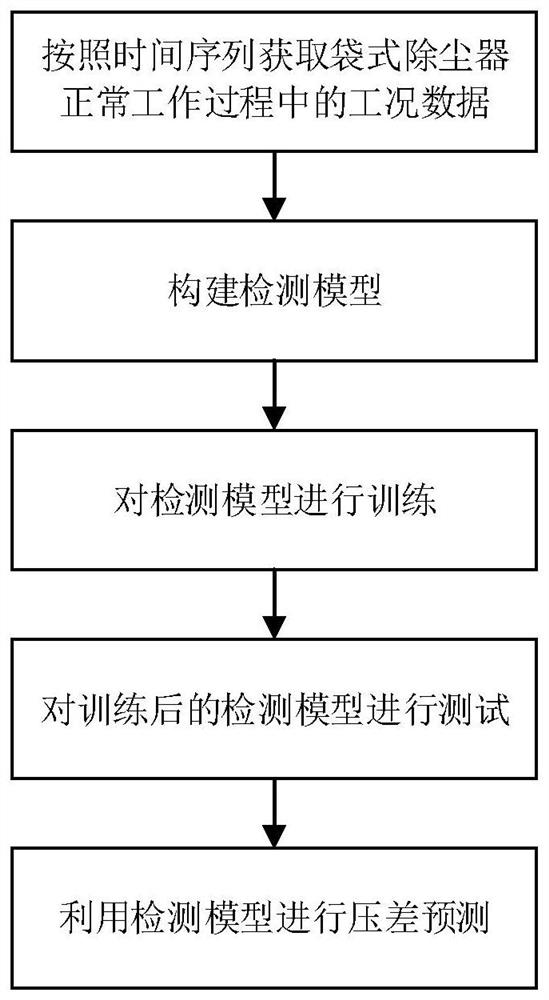

一种基于神经网络的袋式除尘器破袋智能检测方法,其特征在于,该方法包括以下步骤:

步骤一:按照时间顺序获取袋式除尘器正常工作过程中的工况数据,工况数据包括滤袋压差、过滤风速、入口粉尘浓度、大气压力、环境温度与环境湿度这六种数据;

对每种数据进行归一化处理;将归一化处理后的数据划分为多个样本数据,每个样本数据包含多条数据,每条数据包含6种数据;将所有的样本数据按照顺序划分为训练集和测试集;

步骤二:构建检测模型;将样本数据输入到卷积神经网络中进行下采样,将卷积神经网络的输出分别作为长短期记忆网络和跳跃长短期记忆网络的输入,利用长短期记忆网络和跳跃长短期记忆网络进行特征提取,最后将长短期记忆网络的输出和跳跃长短期记忆网络的输出经过一个全连接层处理得到输出结果,完成检测模型的构建;检测模型的输出为下一时刻的压差值;

步骤三:对步骤二得到的检测模型进行训练;

步骤四:对步骤三得到的训练后的检测模型进行测试,得到最终的检测模型;

步骤五:利用最终的检测模型进行压差预测,得到模型输出值;将模型输出值进行反归一化处理得到压差预测值,将压差预测值与下一时刻的实际压差值进行比较;若实际压差值位于压差预测值的±1%范围内,则表明滤袋状态正常,否则滤袋破损;

通过上述步骤完成袋式除尘器破袋智能检测。

步骤一划分样本数据的具体过程为:在数据处理软件中设定窗口值大小为r,将前r条数据划分为第一个样本数据,之后窗口后移一条数据,将第2~r+1条数据划分为第二个样本数据,以此类推,将所有数据划分为若干样本数据,每个样本数据包含r条数据,每条数据包含6个变量。

所述步骤二中卷积神经网络包含多个卷积核,所有卷积核依次进行卷积操作;长短期记忆网络包含一个循环单元;跳跃长短期记忆网络一个循环单元,第t-p个时刻的循环单元与第t个时刻的循环单元连接,第t-p+1个时刻的循环单元与第t+1个时刻的循环单元连接,p为相连的两个循环单元之间间隔的时刻个数。

所述长短期记忆网络和跳跃长短期记忆网络隐藏层包含64个神经元。

窗口值大小为8,p取4时,检测模型的预测效果最优。

所述卷积神经网络包含10个大小为6×6的卷积核,卷积神经网络的输入为8×6的向量。

与现有技术相比,本发明有益效果在于:

1、与传统压差检测法相比,本发明提出的方法根据袋式除尘器当前时刻的工况数据,对下一时刻的压差值进行实时预测,相当于根据工况对每个时刻的压差阈值进行自适应调整,可以克服袋式除尘器在复杂工况场景中对滤袋破损检测带来的影响,检测准确度高,避免破袋的误判,可以保证袋式除尘器稳定运行,灵活度更高。

2、本发明的检测模型是卷积神经网络、长短期记忆网络和跳跃长短期记忆网络的结合,能够对工序数据中的多元时间序列的长期和短期时序特征进行有效学习,并将时序特征转化为神经网络内部的隐式表达,提高了压差预测精度。

3、长短期记忆网络能够对时序上相邻的较少几条数据间的关联特征进行挖掘,并转化为网络内部隐含的权值,但是无法有效挖掘时序上间隔较大的数据间的关联特征;而袋式除尘器的压差预测是通过采集数量与窗口值大小相同的多个连续时序数据,预测紧邻的下一时序的压差,采集的时序数据存在周期性特征,而长短期记忆网络无法充分挖掘周期性特征,因此本发明提出一种跳跃长短期记忆网络可以对周期性特征进行有效挖掘,弥补长短期记忆网络在压差序列处理中的不足,提高了模型的预测精度。

4、本发明的检测模型能够在不同型号的袋式除尘器间迁移使用,方便快捷,适用性强。

附图说明

图1是本发明的整体流程图;

图2是本发明构建检测模型的过程图;

图3是本发明的长短期记忆网络和跳跃长短期记忆网络的结构示意图;

图4是利用本发明的检测模型进行压差预测的结果对比图。

具体实施方式

以下结合附图和实施例对本发明的技术方案进行详细说明,并不用于限制本发明的保护范围。

本发明为一种基于神经网络的袋式除尘器破袋智能检测方法(简称方法,参见图1-4),包括以下步骤:

步骤一:按照时间顺序获取袋式除尘器正常工作过程中的工况数据,工况数据包括滤袋压差、过滤风速、入口粉尘浓度、大气压力、环境温度与环境湿度这六种数据;

对每种数据进行归一化处理;将归一化处理后的数据划分为多个样本数据,每个样本数据包含多条数据,每条数据包含6种数据;将所有的样本数据按照顺序划分为训练集和测试集;

步骤二:构建检测模型;将样本数据输入到卷积神经网络中进行下采样,将卷积神经网络的输出分别作为长短期记忆网络和跳跃长短期记忆网络的输入,利用长短期记忆网络和跳跃长短期记忆网络进行特征提取,最后将长短期记忆网络的输出和跳跃长短期记忆网络的输出经过一个全连接层得到输出结果,完成检测模型的构建;检测模型的输出为下一时刻的压差值;

步骤三:对步骤二得到的检测模型进行训练;

步骤四:对步骤三得到的训练后的检测模型进行测试,得到最终的检测模型;

步骤五:利用最终的检测模型进行压差预测,得到模型输出值;将模型输出值进行反归一化处理得到压差预测值,将压差预测值与下一时刻的实际压差值进行比较;若实际压差值位于压差预测值的±1%范围内,则表明滤袋状态正常,否则滤袋破损;

通过上述步骤完成袋式除尘器破袋智能检测。

步骤一划分样本数据的具体过程为:

在数据处理软件中设定窗口值大小为r,r为正整数,将前r条数据划分为第一个样本数据,之后窗口后移一条数据,将第2~r+1条数据划分为第二个样本数据,以此类推,将所有数据划分为多个样本数据,每个样本数据包含r条数据,每条数据包含6个变量。

所述步骤二中卷积神经网络包含多个卷积核,所有卷积核依次进行卷积操作;长短期记忆网络包含一个循环单元,循环单元包含遗忘门、输入门和输出门;

跳跃长短期记忆网络包含的循环单元中,第t-p个时刻的循环单元与第t个时刻的循环单元连接,第t-p+1个时刻的循环单元与第t+1个时刻的循环单元连接,p为相连的两个循环单元之间间隔的时刻个数。

所述卷积神经网络包含10个大小为6×6的卷积核,卷积神经网络的输入为一个8×6的向量。

所述长短期记忆网络和跳跃长短期记忆网络隐藏层均包含64个神经元,p取4。

实施例

本实施例的基于神经网络的袋式除尘器破袋智能检测方法,包括以下步骤:

步骤一:按照时间序列获取袋式除尘器正常工作过程中的工况数据,工况数据包括滤袋压差、过滤风速、入口粉尘浓度、大气压力、环境温度与环境湿度这六种数据;对每个数据进行归一化处理;将归一化处理后的数据划分为多个样本数据,每个样本数据包含多条数据,每条数据包含6种数据;将所有的样本数据按照顺序划分为训练集和测试集;

1-1、在袋式除尘器正常工作的120分钟内,每隔5s采集一次工况数据,一共得到1440条数据;通过测量袋式除尘器滤袋内、外部的压力,计算得到滤袋压差;过滤风速、入口粉尘浓度、大气压力、环境温度、环境湿度是影响滤袋压差的重要因素,因此本发明将过滤风速、入口粉尘浓度、大气压力、环境温度与环境湿度也作为神经网络的输入数据,即神经网络的输入数据包含6个变量;

1-2、按照公式(1)对步骤1-1采集的所有数据进行归一化处理,将所有数据都处理至0~1之间;

式(1)中,x

1-3、由于步骤1-1中采集的数据是按照固定时间间隔得到的连续序列,因此在数据处理软件中设定窗口值大小为r=8,将第1-8条数据划分为第一个样本数据,之后窗口后移一条数据,将第2-9条数据划分为第二个样本数据,以此类推,将1440条数据划分为1433个样本数据,每个样本数据包含8条数据,每条数据包含6个变量,因此神经网络的输入为一个8×6的向量;将所有的样本数据按照顺序划分为训练集和测试集;

步骤二:构建检测模型;

本发明的检测模型是卷积神经网络(CNN)、长短期记忆网络(LSTM)和跳跃长短期记忆网络(skip-LSTM)的结合,跳跃长短期记忆网络是在常规的长短期记忆网络上改进得到;

其中,卷积神经网络包含10个大小为为6×6的卷积核,所有卷积核依次进行卷积操作,每个卷积核的移动步长为1;卷积神经网络的输出为3×10的向量;

如图所示,长短期记忆网络隐藏层包含64个神经元,因此长短期记忆网络的输出为1×64的向量;循环单元按时间顺序依次连接,上一时刻循环单元的输出做为下一时刻循环单元的输入;每个循环单元均包括遗忘门、输入门和输出门,σ表示sigmoid函数,tanh表示激励函数;

如图所示,跳跃长短期记忆网络隐藏层包含64个神经元;p=4时,即第1个时刻的循环单元与第5个时刻的循环单元连接,第2个时刻的循环单元与第6个时刻的循环单元连接,此时检测模型的预测效果较好;跳跃长短期记忆网络的输出为1×64的向量;

首先将样本数据输入到卷积神经网络中进行下采样,保留输入数据特征的同时,对输入数据进行精简,减少计算量;之后将卷积神经网络的输出分别作为长短期记忆网络和跳跃长短期记忆网络的输入,利用长短期记忆网络和跳跃长短期记忆网络进行特征提取,最后将长短期记忆网络的输出和跳跃长短期记忆网络的输出经过一个全连接层处理得到输出结果,完成检测模型的构建;

本发明将下一时刻的压差值作为检测模型的输出,也就是当前窗口紧邻的下一条数据中压差值;将上一个样本数据输入到检测模型中,检测模型的输出为下一个样本数据中第一条数据中的压差值,例如,当样本数据为第1-8条数据时,则对应的输出为第9条数据中的压差值;经过检测模型后,能够得到下一时刻的压差预测值。

步骤三:对检测模型进行训练;

设置模型训练的初始参数:采用高斯分布初始化的方式对模型的权重进行随机初始化;由于初始的随机权重距离最优值较远,因此训练应该从相对较大的学习率开始,以保证在起初训练过程中权重值可以较快收敛到最优值附近,本实施例的初始学习率为0.01时,可获得较好的效果;

将步骤一得到的训练集输入到步骤二得到的检测模型中,设定训练轮次为10,每轮迭代500次,得到训练后的检测模型中;

同时采用Adam算法进行梯度优化,自适应调整学习率,使得训练的收敛速度更快;使用dropout算法从而防止模型训练过拟合。

步骤四:将测试集输入到训练后的检测模型中进行测试,采用式(2)的平均绝对百分误差MAPE计算误差;

式(2)中,

若误差小于误差阈值,则表明当前的检测模型能够满足使用要求,否则需要增加或减小步骤一中的窗口值、或者增加步骤三中模型训练的迭代次数,对检测模型进行重新训练,直到误差小于误差阈值,得到最终的检测模型;本实施例的误差阈值为0.2。

步骤五:利用最终的检测模型进行压差预测,得到模型输出值,即模型输出下一时刻的压差预测值;将模型输出值进行反归一化处理得到压差预测值,将压差预测值与下一时刻的实际压差值进行比较;若实际压差值位于压差预测值的±1%范围内,则表明滤袋状态正常,否则滤袋破损。

5-1、将步骤四得到的检测模型存储在上位机中,在袋式除尘器正常工作过程中,通过安装在袋式除尘器上的传感器,采集的前8s(采集的连续时间序列数等于窗口值大小)的工况数据,并将采集的工况数据输入到最终的检测模型中,经过检测模型后得到模型输出值,即检测模型输出的第9s的压差预测值;

5-2、将步骤5-1得到的模型输出值按照式(3)进行反归一化后得到压差预测值y;

y=out×(max(x

式(3)中,out为模型输出值,max(x

5-3、采集第9s时滤袋的实际压差值,将实际压差值与压差预测值进行比较;若实际压差值位于压差预测值的±1%范围内,则表明滤袋状态正常,否则滤袋破损;然后将窗口后移1s,采集2~9s的工况数据,重复执行步骤5-1~5-3完成第10s的压差预测;以此类推,完成整个袋式除尘器整个工作过程中的压差检测。

试验:

试验对象为HMC-32单机脉冲袋式除尘器,在过滤风速1.5m/min、粉尘浓度约120mg/m

本发明的方法针对同一型号的袋式除尘器,若用于其他型号的袋式除尘器则需要重新采集工况数据,并训练检测模型,为袋式除尘器破袋的高效、准确检测奠定了基础,有效地减小了误判,提高袋式除尘器运行稳定性。

本发明未述及之处适用于现有技术。

- 基于神经网络的袋式除尘器破袋智能检测方法

- 一种袋式除尘器的破袋智能检测方法