一种基于金相镶嵌的亚表面损伤检测方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及硬脆材料精密、超精密加工亚表面损伤检测领域,具体涉及一种基于金相镶嵌的亚表面损伤检测方法。

背景技术

YAG晶体凭借着优良的光学、力学、热稳定性能广泛应用于航空航天、固体激光器等领域。为达到更优的能量密度、输出效率等性能指标,不仅需要优化的结构设计方法,还需要具备极高的光学元件制造质量。通常硬脆光学晶体经切割、磨削、抛光后制成光学元件,由于其高硬度、高脆性、低韧性等特征,加工过程极易出现不同程度的亚表面损伤。亚表面损伤会降低材料强度、影响激光损伤阈值,从而影响光学元器件的使用寿命、激光束的质量、能量传输效率等指标。因此,控制硬脆光学晶体元件亚表面损伤层是提升该类材料加工的重要指标,而亚表面损伤层的确定性检测是实现该类材料高精度加工尤其是亚表面损伤控制的重要前提。

角度抛光法由于操作方便、检测精度较高,广泛应用于硬脆材料亚表面损伤检测,其原理为将深度方向的损伤层通过微小角度放大至斜面上。但常见角度抛光法由于软质抛光垫与工件磨削面的接触导致磨削面与抛光面界限模糊,造成损伤检测起点不明确,许多学者会在磨削表面粘接一层陪片,但陪片不仅粘接麻烦还需适应磨削工况,如利用各种形状的金刚石磨头进行端面铣削形成的沟槽,检测沟槽损伤层深度需要粘接与沟槽形状一致的玻璃陪片。

发明内容

本发明的目的在于提供一种基于金相镶嵌的亚表面损伤检测方法,利用金相镶嵌的方法解决常规角度抛光法检测亚表面损伤时,样品锋利边缘刮伤砂纸以及陪片制作复杂、粘接麻烦的问题。

本发明通过下述技术方案实现:

一种基于金相镶嵌的亚表面损伤检测方法,包括以下步骤:

S1:获取镶嵌样品:

将带沟槽的样品固定设置于倾角为θ的斜面上,并将所述斜面的底部设置于金相镶嵌机中,以对所述样品进行热镶嵌;

S2:获取抛光样品:

对所述镶嵌样品的顶面进行粗研磨,直至所述镶嵌样品的被研磨区域与所述沟槽表面的分界线位于所述沟槽中部;

对所述镶嵌样品的被研磨区域依次进行精研磨和抛光处理,直至所述镶嵌样品的被研磨区域表面无划痕;

S3:获取待测样品:

从所述镶嵌样品表面的镶嵌体中取出所述样品;

清洗所述样品的表面杂质,并将清洗后的所述样品放入浓磷酸中腐蚀;

对腐蚀后的所述样品进行多次超声清洗;

S4:待测样品测试:

选用超景深显微镜测量所述样品的裂纹区域宽度L,并根据所述裂纹区域宽度L和所述倾角θ获取所述样品的亚表面损伤深度值。

优选地,所述样品通过石蜡粘接于所述斜面上。

优选地,所述倾角θ的正切值为

优选地,所述样品和所述斜面的粘接面重合,且所述样品和所述斜面的最大长度小于20mm。

优选地,所述浓磷酸的温度为220℃。

优选地,所述浓磷酸的浓度为85%。

优选地,所述样品在所述浓磷酸中的腐蚀时间为60min。

优选地,对所述样品进行热镶嵌时,镶嵌粉选用黑木胶镶嵌粉。

优选地,对所述样品进行热镶嵌时,镶嵌后的高度较镶嵌前高0.5-1mm。

优选地,对所述样品进行抛光处理时,抛光垫为聚氨酯抛光垫;抛光液为质量分数为5%、粒径为0.5μm氧化铝抛光液。

本发明与现有技术相比,具有如下的优点和有益效果:

1、通过金相热镶嵌的方式可以避免角度研磨和抛光时样品锋利边缘对砂纸和抛光垫的刮擦,起到保护砂纸和抛光垫的作用,可应用于有锋利边缘的小尺寸硬脆材料损伤检测,可更换为冷镶嵌等方法扩大镶嵌样品尺寸从而对更大尺寸样品损伤检测;

2、覆盖在沟槽表面的镶嵌材料可以保护已加工面,避免软质抛光垫对已加工面的挤压作用造成抛光面与加工面的形成模糊的边界,从而提高损伤检测精度,可应用于较高精度的亚表面损伤检测;

3、可应用于各种形状沟槽的亚表面损伤检测,镶嵌基体材料从镶嵌完成到抛光结束过程始终完全填满整个沟槽,相比用石英做陪片的角度抛光法,可省去制作与沟槽尺寸形状一致的石英陪片这一工序。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

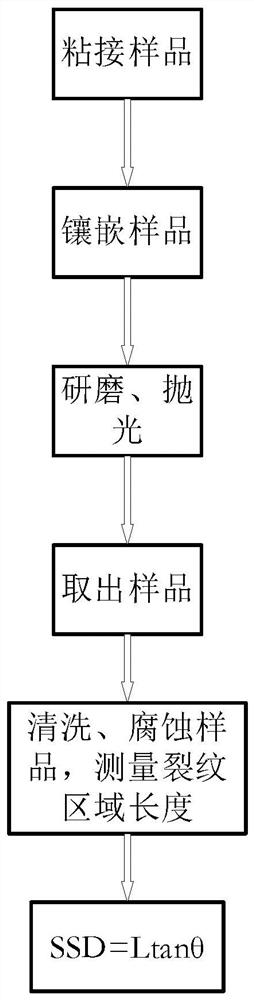

图1为本发明的具体实施流程图;

图2为本发明的样品粘接于斜面上的示意图;

图3为本发明镶嵌后的样品示意图;

图4为本发明研磨、抛光后的样品示意图;

图5为本发明亚表面损伤测量示意图;

图6为本发明实测亚表面损伤示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例

一种基于金相镶嵌的亚表面损伤检测方法,如图1所示,包括以下步骤:

S1:获取镶嵌样品:

用石蜡将带沟槽的样品粘接于倾角为θ的斜面的顶部,如图2所示。其中,在粘接时,为了保证粘接后的样品不出现倾斜,应使得样品边界(对应于图2中的1)与斜面边界(对应于图2中的1′)保持重合。另外,由于受镶嵌机内容腔尺寸的限制(30mm),为了保证镶嵌的可靠性,样品和斜面的最大长度应不超过20mm。

当样品粘接在斜面后,以斜面底部朝下的方式放入容腔直径为30mm的金相镶嵌机中,并加入适量的黑木胶镶嵌粉进行热镶嵌,以获得图3所示镶嵌样品。其中,为提高镶嵌的有效性以及缩短后续研磨抛光处理时间,镶嵌粉用量应保证镶嵌后的高度H(图2)比镶嵌前的高度h(图1)大0.5mm-1mm为宜。

S2:获取抛光样品:

利用金相磨抛机对图3中的A面(样品顶面)进行粗研磨以获得研磨斜面,再进行精研磨以降低粗研磨引起的损伤,最后利用抛光去除剩余的损伤,同时,为了既能准确的测量裂纹区域宽度L,又不用增加处理时长,对样品顶面的处理程度以到达样品沟槽的中部为宜,另外也可针对所需检测位置自由控制处理程度,本实施例中,抛光好的样品如图4所示,其沟槽中仍有镶嵌材料覆盖;

其中,在本实施例中,对样品进行抛光处理时,抛光垫选用聚氨酯抛光垫;抛光液选用质量分数为5%、粒径为0.5μm氧化铝抛光液。

S3:获取待测样品:

利用桌面虎钳夹持镶嵌后的样品圆柱面,慢慢施加载荷并变换加载位置,使得镶嵌基体材料破碎而不损坏样品,再取出样品和小斜面;

将样品表面杂质用去离子水洗净后再放入温度为220℃、浓度为85%的浓磷酸中腐蚀60min,随后进行两次超声清洗。

S4:待测样品测试:

选用超景深显微镜500X镜头测量清洗后的样品的裂纹区域宽度L,如图5所示,并根据下式获取样品的亚表面损伤深度值:

SSD=L tan θ;

其中,在本实施例中,

在本方案中,通过采用金相镶嵌的方式将样品的锋利边缘包裹起来,使得样品与砂纸、抛光垫始终为面接触,可以避免在对样品进行角度研磨和抛光时,样品的锋利边缘对砂纸和抛光垫的刮擦以及接触面积过小导致砂纸和抛光垫的快速损耗,从而有效保护砂纸和抛光垫;同时,由于在角度抛光过程中,样品的沟槽表面始终覆盖着镶嵌基体材料,可以起到玻璃陪片的作用,避免软质抛光垫在与样品沟槽表面的挤压过程中,造成抛光面与加工面的边界模糊,从而获得清晰的检测界限,提高检测精度;此外,覆盖在沟槽表面的镶嵌材料可以适应任何沟槽形状,省去了制作与沟槽尺寸形状一致的石英玻璃陪片的环节。

下面以尺寸为15×10×6mm的YAG样品为例对本方案做进一步说明,其中样品的沟槽宽度为4.5mm,长度为10mm,深度为40μm,斜面底部尺寸为15×10mm,两高分别为2.5mm和2mm;具体步骤检测如下:

1、将样品用石蜡粘接于斜面上,并保证样品长边与斜面上的长边重合;

2、将斜面底面放入金相镶嵌机容腔中心,并倒入21g黑木胶镶嵌粉,加热至130℃时保温3min,再冷却5min后取出镶嵌好的样品;

3、以斜面底部朝上放入金相磨抛机抛光盘圆洞中,先用粒度为80#的SiN砂纸进行粗研磨,再选用粒度为1200#的SiN砂纸进行精研磨,最后选用聚氨酯抛光垫进行抛光处理,抛光液为质量分数为5%、粒径为0.5μm氧化铝抛光液,保证表面在光学显微镜下无任何划痕;

4、将抛光好的样品放入台虎钳中,斜面底面的对角线垂直于夹持面,慢慢施加载荷至镶嵌基体出现局部破碎,随后更换位置使另一对角线垂直于夹持面,慢慢施加载荷至镶嵌基体大面积脱落后,取出小斜面和YAG样品;

5、用去离子水将YAG样品冲洗干净后置于220℃、浓度为85%的浓磷酸中保温60min,随后取出YAG样品用去离子水对其进行两次超声清洗,每次清洗时间为30min,每次清洗后用吹风机将样品表面水分烘干,在超景深显微镜500X倍率下找准测量起点并测量裂纹区域长度L,实测图片如图6所示;

6、根据公式SSD=Ltan θ即:SSD=L/20=367/20μm换算得亚表面损伤深度值为18.35μm。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于金相镶嵌的亚表面损伤检测方法

- 一种基于数学形态学的金相图像边缘检测方法