打磨铣削系统及打磨铣削机器人

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及工程机械技术领域,具体地涉及一种打磨铣削系统及打磨铣削机器人。

背景技术

打磨分为线打磨、面打磨、径向打磨,是制造业中不可或缺的基础工序,特别是焊接工序较多的工程机械行业尤其如此。在焊接前需要对金属表面进行打磨使金属裸露,焊接后需要对焊缝进行打磨,剔除焊接飞溅及夹渣、未焊透和未熔合等导致应力集中的缺陷。焊缝局部打磨方式的不同可消除焊缝应力集中及可能导致的焊缝质量问题,大大提高的焊缝的疲劳强度,预防焊缝裂纹的产生,同时,焊缝背面清根时,铣削会更快捷。

在焊接过程中的打磨时需要用到不同的打磨形式,比如层间打磨最好为径向打磨,焊缝余高打磨最好为面打磨,双面焊背部清根最好用铣削才更高效,对于凹凸不平结构曲面变化剧烈的表面打磨易出现振动。因此,如何兼顾多种打磨方式和铣削是制得研究的问题。

此外,为了实现多种打磨方式的切换,需要打磨工作头具有一定的浮动性能,而浮动空间的可控性直接影响焊缝的处理效果。因此,如何在兼顾多种打磨方式的基础上保证打磨位置的可控性是值得研究的问题。

发明内容

本发明的目的是提供一种打磨铣削系统,该打磨铣削系统兼顾铣削和多种打磨方式,打磨位置可控,焊缝处理效果佳,且有效抑制打磨振动。

为了实现上述目的,本发明提供一种打磨铣削系统,所述打磨铣削系统包括平行间隔布置的浮动盘和安装盘,所述浮动盘与所述安装盘之间连接有浮动连接机构,所述浮动连接机构包括相互交叉且固定连接的第一方向轴和第二方向轴,所述第一方向轴和所述第二方向轴分别可复位地连接于所述浮动盘和所述安装盘;

其中,所述浮动盘能够围绕所述第一方向轴的第一方向轴线旋转或者围绕所述第二方向轴的第二方向轴线旋转,并且所述浮动盘能够沿所述第一方向轴线偏移或者沿所述第二方向轴线偏移。

所述第一方向轴与所述第二方向轴相互垂直设置。

在一种实施例中,所述浮动连接机构包括十字轴组件,所述十字轴组件包括作为所述第一方向轴并沿所述第一方向轴线反向延伸的第一轴杆和第二轴杆,以及作为所述第二方向轴并沿所述第二方向轴线反向延伸的第三轴杆和第四轴杆。

在一种实施例中,所述浮动连接机构包括套设于所述第一方向轴与所述第二方向轴上的连接轴套,所述连接轴套包括安装至所述第一轴杆的外轴端的第一连接轴套、安装至所述第二轴杆的外轴端的第二连接轴套、安装至所述第三轴杆的外轴端的第三连接轴套以及安装至所述第四轴杆的外轴端的第四连接轴套,所述第一连接轴套和所述第二连接轴套与所述浮动盘固定相连,所述第三连接轴套和第四连接轴套与所述安装盘固定相连。

在一种实施例中,所述十字轴组件还包括:

中心台座,所述第一轴杆、所述第二轴杆、所述第三轴杆和所述第四轴杆的各自内端均固定连接于所述中心台座;和

弹簧组件,包括套设在所述第一方向轴上的第一复位弹簧和套设在所述第二方向轴上的第二复位弹簧;

其中,所述第一复位弹簧与所述第二复位弹簧的各自内端均抵接所述中心台座,另一端向外抵压于相应的所述连接轴套。

在一种实施例中,所述打磨铣削系统包括沿所述安装盘的径向方向由内而外间隔布置的所述浮动连接机构和用于调节所述浮动盘浮动位置的浮动调节机构,所述浮动盘上设置有用于检测所述浮动盘的振动数据的振动传感器,所述浮动调节机构为多个且相互独立设置并包括:

单作用油缸,枢转连接于所述浮动盘和所述安装盘之间并能够调节枢转连接端之间的间距;和

油缸调节管路,用于传输液压油并与所述单作用油缸的进油端相连;

其中,所述油缸调节管路上设置有用于调节所述单作用油缸的进油和回油的单向比例节流阀。

在一种实施例中,所述单向比例节流阀包括并联地设置于所述油缸调节管路上的进油单向阀和回油比例节流阀,所述进油单向阀允许液压油从所述油缸调节管路流向所述单作用油缸且反向禁止,所述比例节流阀允许液压油从所述单作用油缸比例回流入所述油缸调节管路。

在一种实施例中,所述焊缝打磨铣削系统还包括用于搭载所述安装盘的搭载平台和用于驱动所述安装盘沿垂直于所述搭载平台的方向移动的安装盘驱动结构,所述安装盘驱动结构包括:

平衡气缸,用于调节所述浮动盘的输出压力并从所述搭载平台上伸出,所述搭载平台与所述安装盘之间设置有用于监控所述输出压力的拉压传感器;和

导向轴,从所述搭载平台上伸出;

其中,所述导向轴上设置有连接于平衡气缸和所述安装盘之间且能够沿所述导向轴的长度方向滑动并制动的直线滑块。

在一种实施例中,所述焊缝打磨铣削系统还包括用于锁紧固定所述浮动盘的浮动锁死结构,所述浮动锁死结构包括从所述安装盘上伸出并依次传动连接的锁紧销气缸和锁紧插销,所述浮动盘上设置有能够插接所述锁紧插销的销孔。

另外,本发明还提供了一种打磨铣削机器人,所述打磨铣削机器人包括上述的打磨铣削系统。

通过上述技术方案,本发明提供的一种打磨铣削系统,通过浮动连接机构使浮动盘与安装盘的连接,既保证浮动盘的浮动旋转和浮动偏移,又使得浮动盘只能在浮动连接机构限定的可移动范围内活动,可以理解为将打磨工作头的打磨位置限定在一定范围内,保证打磨位置的可控性。浮动调节机构和平衡气缸对浮动盘的角度和位置进行调节,并使得浮动盘具有多个角度的浮动自由度且浮动到某一角度可以锁死,既可以实现焊缝的面打磨,线打磨、径向打磨和铣削,又可以调节单作用油缸的伸缩阻尼起到抑制振动的作用。

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

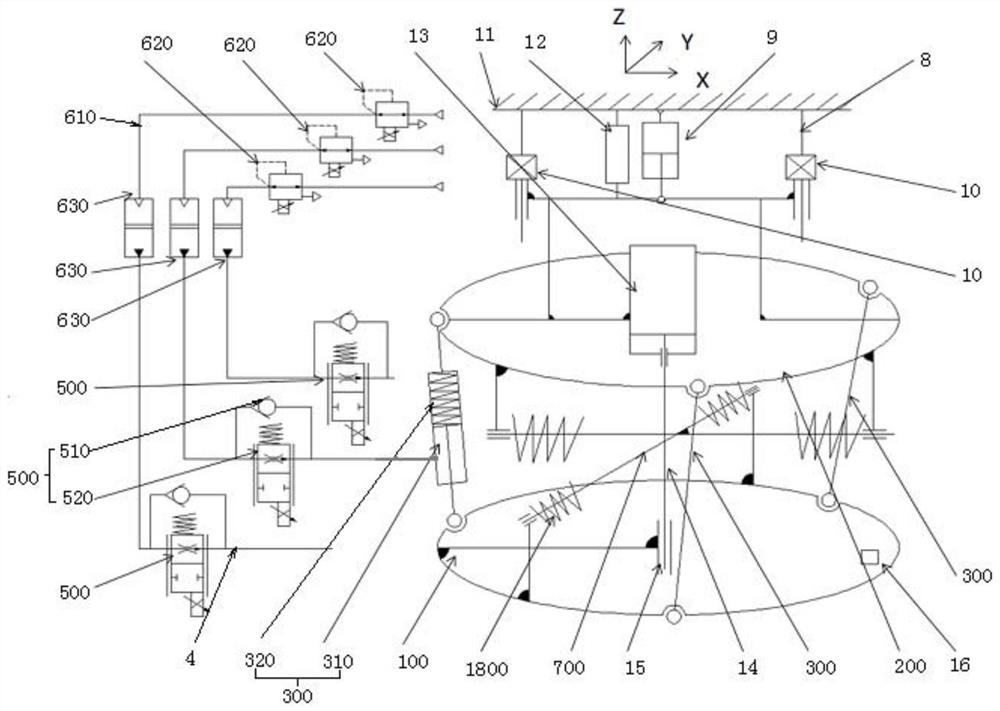

图1是本发明具体实施方式提供的打磨铣削系统的原理图;

图2是图1的局部结构示意图,展示了浮动盘、安装盘、十字轴组件和连接轴套;

图3是图2的不同视角下的局部结构示意图,展示了十字轴组件和连接轴套;

图4是本发明具体实施方式提供的一种打磨状态示意图,展示了工件的曲面焊缝及平面焊缝打磨;

图5是本发明具体实施方式提供的一种打磨状态示意图,展示了工件的线焊缝打磨;

图6是本发明具体实施方式提供的一种打磨状态示意图,展示了工件的径向焊缝打磨;

图7是本发明具体实施方式提供的一种打磨状态示意图,展示了工件的角焊缝铣削;以及

图8是本发明具体实施方式提供的一种打磨状态示意图,展示了工件的对接焊缝铣削。

附图标记说明

100 浮动盘 200 安装盘

300 单作用油缸 4 油缸调节管路

310 有杆腔 320 无杆腔

500 单向比例节流阀

510 进油单向阀 520 回油比例节流阀

610 气体管路 620 比例减压阀

630 气液转换器

700 浮动连接机构

710 第一轴杆 720 第二轴杆

730 第三轴杆 740 第四轴杆

750 第一连接轴套 760 第二连接轴套

770 第三连接轴套 780 第四连接轴套

8 导向轴 9 平衡气缸

10 直线滑块 11 搭载平台

12 拉压传感器 13 锁紧销气缸

14 锁紧插销 15 销孔

16 振动传感器 17 中心台座

1800 弹簧组件

1810 第一复位弹簧 1820 第二复位弹簧

A 第一方向轴线 B 第二方向轴线

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面将参考附图并结合实施例来详细说明本发明。

参考图1至图8所示的打磨铣削系统的结构示意图,本发明提供的一种打磨铣削系统,打磨铣削系统包括平行间隔布置的浮动盘100和安装盘200,浮动盘100与安装盘200之间连接有浮动连接机构700,浮动连接机构700包括相互交叉且固定连接的第一方向轴和第二方向轴,第一方向轴和第二方向轴分别可复位地连接于浮动盘100和安装盘200;其中,浮动盘100能够围绕第一方向轴的第一方向轴线A旋转或者围绕第二方向轴的第二方向轴线B旋转,并且浮动盘100能够沿第一方向轴线A偏移或者沿第二方向轴线B偏移。

本发明旨在提供一种打磨铣削系统,以解决在复杂姿态打磨时,如何在兼顾多种打磨方式的基础上保证打磨位置可控性的问题,在焊接过程中的打磨时需要用到不同的打磨形式,然而现有焊缝处理装置形式单一,面打磨,线打磨,径向打磨功能不能兼顾,且无法具备打磨与铣削功能,对于凹凸不平结构曲面变化剧烈的表面打磨易出现振动,影响打磨效果,特别是,在复杂姿态打磨时,打磨工作头的打磨位置的可控性较差,影响打磨效果。因此,如何在兼顾多种打磨方式的基础上保证打磨位置的可控性是值得关注的。为了能够解决上述问题,设计出本发明的打磨铣削系统,打磨位置可控,焊缝处理效果佳,且有效抑制打磨振动。

在本发明中,针对制造业特别是工程机械行业,用于对焊缝进行打磨铣削处理的打磨铣削系统,首先需要说明的是,为方便理解,在打磨铣削系统中建立坐标系,其中以图1中安装盘200所示的方向作为XY平面,以垂直于安装盘200的方向作为Z轴。该打磨铣削系统可以包括位于底部的浮动盘100和位于上部的安装盘200,如图4所示,浮动盘100上可以安装打磨工作头,该打磨工作头与浮动盘100为固定连接,打磨工作头与浮动盘100之间可以为焊接固定,或通过螺栓连接固定,在此不做具体限定。浮动盘100与安装盘200之间大致呈平行设置,浮动盘100可以进行多角度浮动或移动,因此在浮动或移动状态下,浮动盘100与安装盘之间可以为非平行状态。浮动盘100和安装盘200的形状可以多种多样,例如圆盘状,矩形板状或者椭圆盘状等,在此不做具体限定。

浮动盘100与安装盘200之间可以通过浮动连接机构700进行连接,该浮动连接机构700可以包括固定连接的第一方向轴和第二方向轴,其中第一方向轴与第二方向轴之间可以呈一定夹角,例如,夹角可以为45°、60°或90°。进一步地,第一方向轴和第二方向轴分别可复位地连接于浮动盘100和安装盘200,以第一方向轴为例,可以理解为,第一方向轴与浮动盘100之间可以通过可复位连接件相连,可复位连接件与浮动盘100可以为固定连接,与第一方向轴可以为活动连接,使得浮动盘100可以沿第一方向轴的长度方向滑动和以第一方向轴为轴旋转。例如,可复位连接件可以为连接轴套,其中第一方向轴的外轴端套设连接轴套;或,可复位连接件可以为内轴杆,其中第一方向轴的外轴端可以设置轴孔,与浮动盘100相连的内轴杆的一端可以套设于上述轴孔内。

对于浮动连接机构700,在一种实施中,第一方向轴与第二方向轴相互垂直设置,即第一方向轴与第二方向轴之间夹角为90°。相互垂直且固定连接的第一方向轴和第二方向轴可以为L形轴,图中未展示,可以理解为第一方向轴和第二方向轴的个数均为一个,第一方向轴和第二方向轴的一端垂直相连,另一端套设连接轴套,一个连接轴套与浮动盘100固定连接,另一个连接轴套与安装盘200固定连接。L形轴具有结构简单,生产成本低的特点。

在一种实施例中,如图2和图3所示,浮动连接机构700可以包括十字轴组件,其中,十字轴组件可以包括作为第一方向轴并沿第一方向轴线A反向延伸的第一轴杆710和第二轴杆720,以及作为第二方向轴并沿第二方向轴线B反向延伸的第三轴杆730和第四轴杆740。

在一种实施例中,可复位连接件可以为连接轴套,浮动连接机构700包括套设于所述第一方向轴与第二方向轴上的连接轴套,连接轴套可以包括安装至第一轴杆710的外轴端的第一连接轴套750、安装至第二轴杆720的外轴端的第二连接轴套760、安装至第三轴杆730的外轴端的第三连接轴套770以及安装至第四轴杆740的外轴端的第四连接轴套780。进一步地,第一连接轴套750和第二连接轴套760可以与浮动盘100固定相连,第三连接轴套770和第四连接轴套780可以与安装盘200固定相连。与安装盘200相连的连接轴套作为固定端,由于第一方向轴和第二方向轴可以在连接轴套内沿连接轴套的周向自转或沿连接轴套的轴向滑动,因此第一方向轴、第二方向轴以及与浮动盘100相连的连接轴套作为活动端,使得浮动盘100能够围绕第一方向轴的第一方向轴线A旋转或者围绕第二方向轴的第二方向轴线B旋转,由此实现浮动盘100的XY方向旋转自由度的浮动。并且浮动盘100能够沿第一方向轴线A偏移或者沿第二方向轴线B偏移,由此实现浮动盘100的XY方向平移自由度的浮动。通过浮动连接机构700使浮动盘100与安装盘200的连接,既保证浮动盘100的浮动旋转和浮动偏移,即XY方向的旋转和平移自由度的浮动,以适应铣削和多种打磨方式,且有效抑制打磨振动;并且由于浮动连接机构700的连接限制使得浮动盘100只能在浮动连接机构700可浮动的空间内活动,可以理解为将打磨工作头的打磨位置限定在一定范围内,当遇到凹凸不平的打磨处时,由于浮动盘100存在浮动空间可以产生避让式偏移或转转,但浮动方向与浮动角度有限,因此保证打磨工作头位置的可控性,提高焊缝的处理效果。

具体地可以理解为,第一方向轴和第二方向轴的个数均为两个,整体呈十字状,第一方向轴与第二方向轴分别与浮动盘100和安装盘200形成两个固定连接点,保证连接的稳固性。第三连接轴套770和第四连接轴套780与安装盘200固定相连为固定端,当第三轴杆730和第四轴杆740围绕第二方向轴的第二方向轴线B旋转时,浮动盘100以第三连接轴套770和第四连接轴套780的轴心为轴做枢转运动。第一连接轴套750和第二连接轴套760也可以绕第一方向轴线A旋转,使得浮动盘100还可以围绕第一方向轴线A旋转;此外,浮动盘也可以沿第一方向轴线A偏移或者沿第二方向轴线B偏移,具有XY方向的旋转和平移自由度的浮动。

为了对浮动盘偏移进行复位,对复位驱动结构进行设计,在一种实施例中,如图2和图3所示,十字轴组件还可以包括中心台座17,第一轴杆710、第二轴杆720、第三轴杆730和第四轴杆740的各自内端均固定连接于中心台座17;和弹簧组件1800,包括套设在第一方向轴上的第一复位弹簧1810和套设在第二方向轴上的第二复位弹簧1820;其中,第一复位弹簧1810与第二复位弹簧1820的各自内端均抵接中心台座17,另一端向外抵压于相应的连接轴套。当打磨工作头遇到复杂姿态打磨时,如打磨平面凹凸不平,打磨工作头遇到刚性的凸出表面,由于浮动盘100具有一定浮动空间,此时浮动盘100可以产生避让式偏移,第一复位弹簧1810或第二复位弹簧1820被压缩或拉伸,经过该刚性的凸出表面后,通过第一复位弹簧1810或第二复位弹簧1820的复位带动浮动盘100复位,该结构简单,操作方便,可控性好。

对于浮动盘100的浮动需要提供浮动驱动力,在一种实施例中,如图1所示,打磨铣削系统包括沿安装盘200的径向方向由内而外间隔布置的浮动连接机构700和浮动调节机构,浮动调节机构为多个且相互独立设置。浮动调节机构的个数可以为3个或者4个,但不限于此,每一个浮动调节机构独立控制,每个浮动调节机构与浮动盘100和安装盘200之间均形成枢转连接端,一个浮动调节机构的两个枢转连接端之间的间距可以调节,每个浮动调节机构形成的浮动盘100与安装盘200之间的间距可以不同,使得浮动盘100呈现一定的偏转角度,便于调节打磨工作头的位置及角度。其中浮动调节机构可以为具有伸缩功能的结构,例如气缸、伸缩杆或者单作用油缸。

焊缝打磨和铣削过程中,浮动盘100需要跟随焊缝面进行调节,且焊缝表面常为凹凸不平状,浮动盘100很难适应焊缝结构曲面的剧烈变化,为此,对浮动调节机构进行结构设计。在一种实施例中,浮动调节机构可以包括单作用油缸300,枢转连接于浮动盘100和安装盘200之间并能够调节枢转连接端之间的间距;和油缸调节管路4,用于传输液压油并与单作用油缸300的进油端相连;其中,油缸调节管路4上设置有用于调节单作用油缸300的进油和回油的单向比例节流阀500。具体地,如图1和图2所示,浮动调节机构可以采用单作用油缸300,通过油缸调节管路4向单作用油缸300内注入液压油或者排出液压油从而调节单作用油缸300的阀杆的伸出长度,由此实现枢转连接端的间距调节。如图4和图5所示,展示的是不同单作用油缸300的阀杆的伸出长度不同,浮动盘100呈现出不同的调节角度;如图6所示,展示的是不同单作用油缸300的阀杆的伸出长度相同,浮动盘100呈现为水平状。该单作用油缸300可以采用油泵即泵体与油箱提供动力,也可以采用气动驱动并通过气液转换对单作用油缸300进行驱动。为了实现打磨工作头的刚性调节,实现其打磨或铣削过程中的缓冲调节,可以在油缸调节管路4上设置单向比例节流阀500,使得打磨工作头在遇到刚性结构时部分液压油回流入油缸调节管路4内,使得打磨工作头形成适应性偏移的浮动刚性调节,实现柔性作业。

具体地,在一种实施例中,如图1所示,单向比例节流阀500包括并联地设置于油缸调节管路4上的进油单向阀510和回油比例节流阀520,其中作为进油油路的进油单向阀510允许液压油从油缸调节管路4流向单作用油缸300且反向禁止,液压油打入单作用油缸300内时,使得单作用油缸300内形成一定的预压力,调节单作用油缸300的刚性。作为回油油路的比例节流阀520允许液压油从单作用油缸300比例回流入油缸调节管路4。可以理解为,比例节流阀520可以调节管路的开合度大小,当需要将单作用油缸300内液压油排出时,比例节流阀520可以完全打开,当需要调节打磨工作头的伸缩阻尼时,可调节比例节流阀520打开大致三分之一、四分之一或五分之一等,使得液压油沿打开部分管路回流,由于开口较小,具有一定的节流作用,由此实现比例回流。通过调节比例节流阀520的开度来改变单作用油缸300的伸缩阻尼从而抑制振动。进一步地,在一种实施例中,打磨铣削系统还包括设置于浮动盘100上并用于检测浮动盘100的振动数据的振动传感器16。通过振动传感器16可以监控打磨过程中的振动大小,便于控制单向比例节流阀500的开度来改变单作用油缸300的伸缩阻尼从而抑制振动。例如,当打磨工作头打磨过程遇到刚性且凹凸不平的焊缝时,通过振动传感器16可以获取浮动盘100的振动数据,根据振动数据对比例节流阀520的开阀大小进行调节,此时油缸调节管路4与单作用油缸300之间为通路,打磨工作头受到焊缝的作用力,在该作用力的驱动下一部分液压油可以沿比例节流阀520回流入油缸调节管路4内,该单作用油缸300的枢转连接端之间的间距改变,使得浮动盘100角度偏转以适应该处焊缝,实现抑振打磨。

在本发明中,对于单作用油缸300的结构进行设计,具体地,单作用油缸300可以包括有杆腔310和无杆腔320,无杆腔320的缸体可以与安装盘200枢转连接,有杆腔310的阀杆可以与浮动盘100枢转连接,油缸调节管路4与有杆腔310相连。其中无杆腔320的缸体与安装盘200之间、阀杆与浮动盘100之间均可以通过球副实现枢转连接,无杆腔320处可以设置有调节弹簧,进一步起到缓冲的作用,有杆腔310的阀杆在无杆腔320的液压油作用下调节伸出的长度,可适应多种打磨方式。

对于单作用油缸300的进油和回油,需要通过驱动结构进行驱动,具体地,在一种实施例中,如图1所示,浮动调节机构还包括用于驱动单作用油缸300伸缩的单作用油缸驱动结构,单作用油缸驱动结构为气动驱动结构并包括:气体管路610、比例减压阀620和气液转换器630;其中,气体管路610,从油缸调节管路4上伸出;比例减压阀620,用于调节气体管路610内的气体压力并设置于气体管路610上;和气液转换器630,用于气体管路610与油缸调节管路4之间的气液转换并设置于气体管路610与油缸调节管路4之间。单作用油缸300的伸缩通过单作用油缸驱动结构进行调节,首先气体管路610与油缸调节管路4之间为气液转换器630,通过比例减压阀620控制气体管路610内的气压,通过气液转换器630将气压转化成油压,并通过单作用油缸调节管道4将油压作用在单作用油缸300上,由此实现单作用油缸300的输出力和阻尼大小的调节,达到打磨工作头能够紧紧的跟随紧贴变化的工件表面同时起到抑制振动的作用。

此外,在本实施例中,焊缝打磨铣削系统还可以包括用于搭载安装盘200的搭载平台11和用于驱动安装盘200沿垂直于搭载平台11的方向移动的安装盘驱动结构,安装盘驱动结构可以包括平衡气缸9,用于调节浮动盘100的输出压力并从搭载平台11上伸出;和导向轴8从搭载平台11上伸出;其中,导向轴8上设置有连接于平衡气缸9和安装盘200之间且能够沿导向轴8的长度方向滑动并制动的直线滑块10。具体地,安装盘200可以通过搭载平台11进行搭载,搭载平台11可以与机器人或者固定的安装台相连。在搭载平台11上通过安装盘驱动结构连接安装盘200,其中,通过平衡气缸9为直线滑块10提供滑动驱动力,由此调节安装盘200在Z轴方向上的位置,因此安装盘200具有Z轴方向平移自由度的浮动能力。此外,实际打磨过程中通过平衡气缸9可以调节打磨压力。

进一步地,在一种实施例中,直线滑块10可以包括第一直线滑块和第二直线滑块,平衡气缸9居中设置于第一直线滑块与第二直线滑块之间,直线滑块10上设置有用于定位直线滑块10的导轨钳制器,实现线性滑块10的制动。通过第一直线滑块和第二直线滑块便于更好的传递压力并控制安装盘200,通过导轨钳制器可以对直线滑块10进行锁死定位,限制安装盘200的Z轴方向浮动。

此外,在一种实施例中,搭载平台11与安装盘200之间设置有用于监控输出压力的拉压传感器12,通过拉压传感器可以实时监控打磨压力的变化,便于调整平衡气缸9的气压。

在一种实施例中,浮动盘100与安装盘200之间设置有用于锁紧固定浮动盘100的浮动锁死结构,浮动锁死结构包括从安装盘200上伸出并依次传动连接的锁紧销气缸13和锁紧插销14,浮动盘100上设置有能够插接锁紧插销14的销孔15。通过锁紧销气缸13可以驱动锁紧插销14做直线运动,当锁紧插销14缩回时,锁紧插销14与浮动盘100上的销孔15呈分离状,此时浮动盘100可以浮动,当锁紧插销14伸出时,锁紧插销14与浮动盘100上的销孔15呈插接,此时浮动盘100可以不可以沿XY方向浮动,仅可以沿Z轴方向小范围浮动。

通过XY轴的旋转偏移自由度和Z轴的平移自由度,使得该打磨铣削系统可以切换多种打磨方式。具体地,在一种实施例中,对工件的曲面焊缝及平面焊缝进行打磨时,浮动盘100下搭载有打磨工作头,如图4所示,此时,浮动锁死结构呈为未锁死状态,即锁紧插销14与销孔15呈分离状,回油比例节流阀520呈未关闭状态,此时各个单作用油缸300内充有一定的液压油,具有一定的伸缩阻尼,打磨工作头可以呈现不同角度,打磨过程中,打磨工作头接触到凹凸不平的工件表面,在浮动调节机构的作用下浮动,保证打磨工作头与曲面的贴合度;

在一种实施例中,工件的线焊缝打磨时,如图5所示,此时浮动锁死结构呈未锁死状态,回油比例节流阀520呈部分关闭状态,通过控制单作用油缸300内填充的液压油调节打磨工作头的角度,打磨过程中,打磨工作头与工件表面接触,在接触作用力的作用下单作用油缸300内部分液压油沿会有比例节流阀520回流,使得打磨工作头具有一定的浮动空间,实现适应性避让,且有效抑制打磨振动;

在一种实施例中,工件的径向焊缝打磨时,如图6所示,此时浮动锁死结构呈锁死状态,回油比例节流阀520呈关闭状态,单作用油缸300呈刚性状态,打磨过程中,打磨工作头与工件表面接触,此时打磨工作头仅可以在Z轴方向浮动,以实现径向打磨;

在一种实施例中,工件的角焊缝铣削时,首先需要更换铣削工作头,如图7和图8所示,此时浮动锁死结构呈锁死状态,回油比例节流阀520呈关闭状态,直线滑块的导轨钳制器处于锁紧状态,将结构的柔性转换成刚性,适应工件铣削。

另外,本发明还提供了一种打磨铣削机器人,该打磨铣削机器人包括上述的打磨铣削系统,其中搭载平台11可以安装在打磨铣削机器人上。在打磨铣削过程中,通过浮动连接机构700使浮动盘100与安装盘200的连接,既保证浮动盘100的浮动旋转和浮动偏移,又使得浮动盘100只能在浮动连接机构700限定的可移动范围内活动,可以理解为将打磨工作头的打磨位置限定在一定范围内,保证打磨位置的可控性。进一步,通过浮动调节机构和平衡气缸对浮动盘100的角度和位置进行调节,并使得浮动盘100具有多个角度的浮动自由度且可以浮动到某一角度锁死,可以实现焊缝等曲率变化较大的焊接曲面打磨,线打磨,径向打磨,无需调整打磨铣削机器人的姿态即可将打磨工作头与工作面保持平行或者成一定角度对工件进行打磨。通过调节浮动锁死结构、回油比例节流阀520和导轨钳制器对打磨工作头进行调节,实现柔性打磨、刚性打磨和铣削的切换,通过调整单作用油缸300的伸缩阻尼,对于打磨工件表面凹凸不平,结构曲面变化剧烈的焊接面,能兼顾快速响应曲面变化的同时还能有效抑制打磨振动。

需要特别说明的是,根据本发明实施例中的打磨铣削系统及打磨铣削机器人的其它构成以及作用对于本领域的普通技术人员而言都是已知的,为了减少冗余,此处不做赘述。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图可知的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 打磨铣削系统及打磨铣削机器人

- 一种应用于汽轮机叶片的机器人智能打磨铣削系统