一种龙门式自动焊接设备

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及焊接技术领域,具体涉及了一种龙门式自动焊接设备。

背景技术

焊接作为工业“裁缝”,是工业生产中非常重要的加工手段,随着生产的发展,焊接广泛应用于宇航、航空、和工业、造船、建筑及机械制造等工业部门,在中国的经济发展中,焊接技术是一种不可缺少的加工手段。随着结构件在制造业中的比重不但增加,给焊接产业带来了前所未有的发展机遇。

目前国内焊接设备专一性强,对于不同工件不同形式的焊缝适应性差,市场主流分为两种:一种是H型钢双悬臂龙门焊接设备,一种是十字架埋弧焊接设备,H型钢双悬臂龙门焊接设备主要焊接长度方向的直焊缝;十字架埋弧焊接设备主要焊接筒体环焊缝。

焊接质量的好坏及焊接效率的高低,对产品质量和加工能力起决定性的影响,但是由于焊接烟尘、弧光、金属飞溅的存在,焊接的工作环境非常恶劣,焊接效率十分低下,这些已经成为制约焊接发展的障碍。

发明内容

为解决上述技术问题,本发明提出一种龙门式自动焊接设备,通过设置龙门架,在所述龙门架的主梁上设置横向行走小车,所述横向行走小车内设置有升降滑枕,所述升降滑枕的底部转动设置有焊机横梁,所述焊机横梁上安装有两个焊机,以实现焊机多角度进行焊接工作。

本发明提出的一种龙门式自动焊接设备包括:龙门架,所述龙门架包括固定梁、两根主梁和行走梁,所述主梁的一端与所述固定梁滑动连接,另一端与所述行走梁固定连接,所述行走梁的底部设置有纵向行走小车,且两根所述主梁相互平行设置在所述固定梁和行走梁之间;

两个横向行走小车,分别设置在两根所述主梁之间,且与所述主梁滑动连接;

两个升降滑枕,分别设置在两个所述横向行走小车上;

两个焊机横梁,分别设置在两个所述升降滑枕的底部,且与所述升降滑枕之间通过旋转机构连接,所述焊机横梁滑动设置有两个焊机。

在本发明的一个实施例中,所述固定梁的顶部设置有轨道,所述主梁与所述固定梁连接的一端设置有滚轮,所述滚轮与所述轨道相配合连接。

在本发明的一个实施例中,所述行走梁包括支腿、纵向行走小车和纵向行走轨道,所述支腿的顶部与所述主梁的一端固定连接,所述支腿的底部通过所述纵向行走小车与所述纵向行走轨道连接,所述纵向行走轨道与所述固定梁顶部的轨道平行设置。

在本发明的一个实施例中,两根所述主梁为第一主梁和第二主梁,所述横向行走小车包括车架、行走驱动电机、多个定位轮和第一夹紧装置,所述车架的两端分别与所述第一主梁和所述第二主梁上的行走小车轨道连接;所述行走驱动电机设置在所述车架靠近所述第一主梁的一端上,用于驱动所述横向行走小车沿所述行走小车轨道作直线运动;所述定位轮设置在所述车架上,且与所述升降滑枕接触;所述第一夹紧装置设置在所述车架靠近所述第二主梁的一端上,且与所述第二主梁上的行走小车轨道连接。

在本发明的一个实施例中,所述车架上还设置有多个第二夹紧装置,分别位于所述车架的上下两端,用于固定所述升降滑枕。

在本发明的一个实施例中,所述多个定位轮分别关于所述升降滑枕对称设置,且所述定位轮包括固定轴、平轮和V型轮,所述固定轴的两端固定在所述车架上,所述平轮和所述V型轮相互平行设置在所述固定轴上,且与所述升降滑枕接触。

在本发明的一个实施例中,所述旋转机构包括滑枕连接法兰、第一回转支承、锁紧连接板、焊机横梁连接法兰和锁紧压板,所述滑枕连接法兰的一侧通过螺栓与所述升降滑枕的底部固定连接,且所述滑枕连接法兰另一侧与所述第一回转支承的内圈固定连接,所述焊机横梁连接法兰的一侧通过螺栓与所述第一回转支承的外圈固定连接,所述滑枕连接法兰的两侧分别设置有锁紧连接板,且所述锁紧连接板的一端与所述滑枕连接法兰固定连接,另一端上设置有锁紧压板,并通过螺栓连接,且所述锁紧压板部分凸出与所述锁紧连接板,并位于所述焊机横梁连接法兰的底部。

在本发明的一个实施例中,所述焊机横梁上设置有焊机滑动轨道,且所述焊机滑动轨道关于所述升降滑枕对称设置,所述焊机滑动轨道与所述焊机之间通过焊机连接板连接。

在本发明的一个实施例中,还包括滚轮工作台,设置在所述主梁的下方,用于支撑筒体工件,所述滚轮工作台包括滚轮架轨道、滚轮架、从动滚轮和主动滚轮,所述滚轮架的底部连接所述滚轮架轨道,所述从动滚轮和所述主动滚轮设置在所述滚轮架顶部,所述筒体工件设置在所述从动滚轮和所述主动滚轮之间,并与所述从动滚轮和所述主动滚轮接触。

在本发明的一个实施例中,还包括水平工作台,设置在所述主梁的下方,用于支撑圆盘工件,所述水平工作台包括支撑底座、动力系统、回转支承和工作平台,所述回转支承设置在所述支撑底座上,且与所述工作平台连接,所述动力系统设置在所述支撑底座上,用于驱动所述回转支承转动,所述圆盘工件放置在所述工作平台上。

本发明的焊接设备通过行走连接板能够沿焊机横梁进行位置的调整,满足工件不同位置焊接要求。还可以通过焊机横梁中心旋转机构做旋转调整,可以使焊接设备沿横梁轨道中心旋转,满足工件不同位置焊接要求。本发明中的横向行走小车能够沿主梁行走,带动焊机横梁及焊接设备进行位置变化,从而满足工件不同位置焊接要求。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明提出的一种龙门式自动焊接设备的结构示意图。

图2为图1的侧视图。

图3为本发明提出的一种龙门式自动焊接设备的的俯视结构示意图。

图4为本发明提出的一种龙门式自动焊接设备中横向行走小车的结构示意图。

图5为图4中A出的放大结构示意图。

图6为图4沿B-B的剖面结构示意图。

图7为图6中C出的放大结构示意图。

图8为本发明提出的一种龙门式自动焊接设备中焊机横梁的结构示意图。

图9为本发明提出的一种龙门式自动焊接设备中旋转机构的结构示意图。

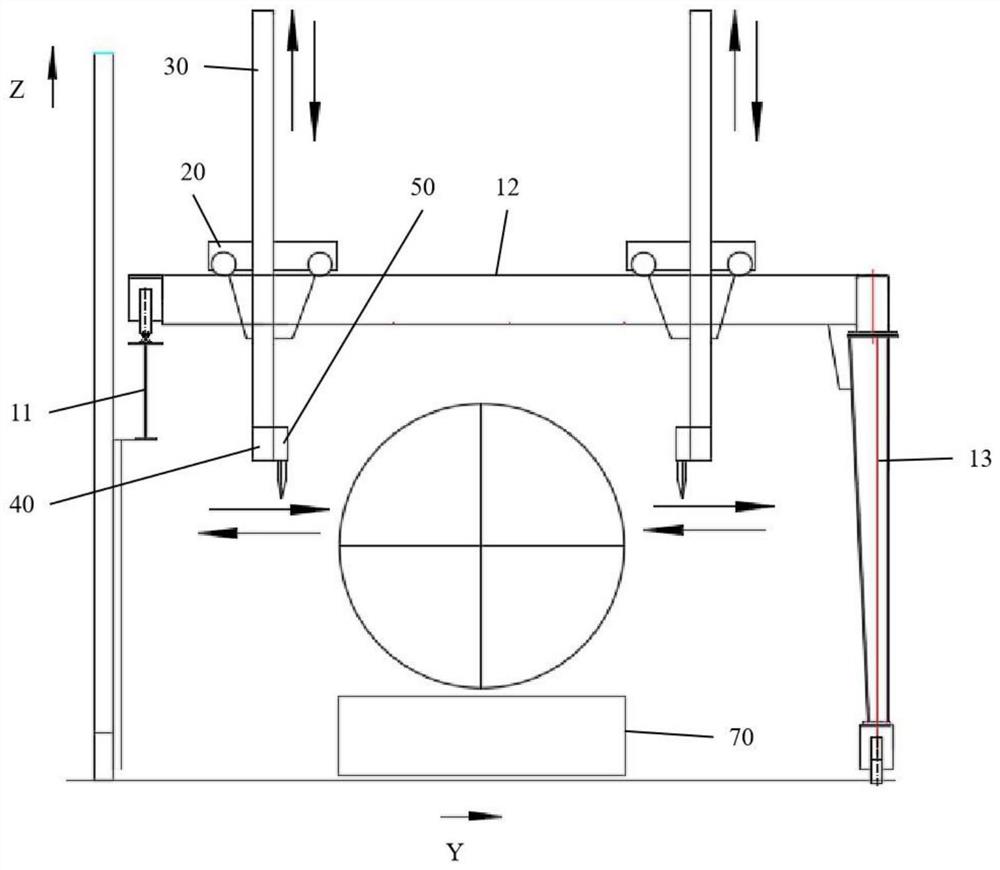

图10为焊接筒体工件时的滚轮工作台的结构示意图。

图11为焊接圆盘工件时的水平工作台的结构示意图。

标号说明:

固定梁11;主梁12;第一主梁121;第一齿条1211;第二主梁122;行走梁13;支腿131;纵向行走小车132;横向行走小车20;车架21;行走驱动电机22;输出轴221;第一齿轮222;定位轮23;固定轴231;平轮232;V型轮233;第一夹紧装置24;第二夹紧装置25;升降滑枕30;升降驱动电机31;输出轴311;第二齿条32;第二齿轮33;焊机横梁40;焊机滑动轨道41;焊机连接板42;焊机50;旋转机构60;滑枕连接法兰61;第一回转支承62;内圈621;外圈622;锁紧连接板63;焊机横梁连接法兰64;连接柱641;锁紧压板65;调节螺栓66;滚轮工作台70;滚轮架轨道71;滚轮架72;从动滚轮73;主动滚轮74;驱动装置75;筒体工件701;水平工作台80;支撑底座81;动力系统82;第二回转支承83;工作平台84;圆盘工件801。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

为了实现一机多能,本发明提出一种龙门式自动焊接设备,如图1所示,所述自动焊接设备包括:龙门架、横向行走小车20、升降滑枕30、焊机横梁40和焊机50。

如图1至图3所示,在本实施例中,所述龙门架包括固定梁11、两根主梁12和行走梁13,所述主梁12的一端与所述固定梁11的顶部滑动连接,所述主梁12的另一端与所述行走梁13的顶部固定连接,且两根所述主梁12相互平行设置在所述固定梁11和所述行走梁13之间。在本实施例中,所述固定梁11的顶部设置有轨道,所述固定梁11的底部例如固定在地面上,且所述主梁12与所述固定梁11连接的一端上设置有滚轮111,所述滚轮111与所述固定梁11顶部的轨道连接,所述行走梁13的底部设置有纵向行走小车132,以使得所述主梁12可沿着所述固定梁11顶部的轨道进行运动。在本实施例中,所述行走梁13包括支腿131、纵向行走小车132和纵向行走轨道(图中未表示),所述支腿131的顶部与所述主梁12的一端固定连接,所述支腿131的底部通过所述纵向行走小车132与所述纵向行走轨道连接,所述纵向行走轨道与所述固定梁11顶部的轨道平行设置,且所述纵向行走轨道例如固定设置在地面上,以使得所述主梁12可沿着所述固定梁11顶部的轨道和所述纵向行走轨道进行运动,龙门架的主梁12采用桥式龙门结构,由两根主梁12组成,使得桥式龙门结构能具有在大尺寸跨度及高度情况下,整体结构稳定的性能,可以适用于各尺寸的工件。

如图2及图4所示,在本实施例中,所述横向行走小车20设置在两根所述主梁12之间,且与所述主梁12滑动连接,所述横向行走小车20的例如设置为两个,其结构一致。在本实施例中,两根所述主梁12为第一主梁121和第二主梁122,所述第一主梁121和所述第二主梁122上均设置有行走小车轨道,所述横向行走小车20的两端与所述行走小车轨道滑动连接,焊机在横向行走小车20的作用下Y轴方向移动,在纵向行走小车132的作用下可以在X轴方向移动,变换焊机设备相对位置,从而实现不同尺寸工件的焊接。

如图4所示,在本实施例中,所述横向行走小车20包括车架21、行走驱动电机22、多个定位轮23和第一夹紧装置24,所述车架21的两端分别与所述第一主梁121和所述第二主梁122上的行走小车轨道连接,所述行走驱动电机22设置在所述车架21靠近所述第一主梁121的一端上,用于驱动所述横向行走小车20沿所述行走小车轨道作直线运动,所述定位轮23设置在所述车架21上,且与所述升降滑枕30接触,所述第一夹紧装置24设置在所述车架21靠近所述第二主梁122的一端上,且与所述第二主梁122上的行走小车轨道连接,用于将所述横向行走小车20固定在所述主梁12上,横向行走小车20位于龙门架的主梁12中间,横向行走小车20采用双横梁导轨形式,相比较传统的侧挂式结构,该结构形式承载能力强,抗偏载性能好,并且能使焊机成对称布置,能够更合理的布置焊机位置,有效的满足了单个小车上可以安装双机头。具体的,请参阅图5,在本实施例中,所述第一主梁121上的行走小车轨道上设置有第一齿条1211,所述行走驱动电机22的输出轴221上设置有第一齿轮222,所述第一齿轮222与所述第一齿条1211啮合,通过齿轮齿条之间的传动,以驱动所述主梁12沿所述行走小车轨道移动,小车上设计有齿轮齿条结构的行走系统和液压夹紧装置使小车运行平稳可靠。

如图6所示,在本实施例中,所述多个定位轮23分别关于所述升降滑枕30对称设置,且所述定位轮23包括固定轴231、平轮232和V型轮233,所述固定轴231的两端固定在所述车架21上,所述平轮232和所述V型轮233相互平行设置在所述固定轴231上,且与所述升降滑枕30接触,以在所述升降滑枕30进行升降时起到导向和定位的作用。在本实施例中,所述车架21上还设置有升降驱动电机31,所述升降驱动电机31用于驱动所述升降滑枕30进行升降,且同样是通过齿轮齿条进行传动,具体的,请参阅图7,所述升降滑枕30的一侧上设置有第二齿条32,所述升降驱动电机31的输出轴311上设置有第二齿轮33,通过所述第二齿条32和第二齿轮33的传动实现所述升降滑枕30的升降。在本实施例中,所述车架21上还设置有多个第二夹紧装置25,分别位于所述车架21的上下两端,用于固定所述升降滑枕30,横向行走小车中间有升降滑枕定位轮,升降滑枕上面有上下行走轨道,升降滑枕可以在横向行走小车定位轮的固定下,在Z轴方向上下移动,进而带动焊机设备高度方向的位移。

如图8所示,在本实施例中,所述焊机横梁40设在所述升降滑枕30的底部,且与所述升降滑枕30之间通过旋转机构60连接,所述焊机横梁40上滑动设置有两个焊机50,具体的,所述焊机横梁40上设置有焊机滑动轨道41,且所述焊机滑动轨道41关于所述升降滑枕30对称设置,所述焊机滑动轨道41与所述焊机50之间通过焊机连接板42连接。

如图9所示,所述旋转机构60包括滑枕连接法兰61、第一回转支承62、锁紧连接板63、焊机横梁连接法兰64和锁紧压板65,所述滑枕连接法兰61的一侧连接在所述升降滑枕30的底部,并通过紧固螺栓进行固定连接,且所述滑枕连接法兰61另一侧与所述第一回转支承62的内圈621固定连接,所述焊机横梁连接法兰64的一侧通过螺栓与所述第一回转支承62的外圈622固定连接,且所述外圈622可绕着所述内圈621进行转动,所述焊机横梁连接法兰64的另一侧与连接柱641固定连接,所述连接柱641的底部与所述焊机横梁40固定连接,所述滑枕连接法兰61的两侧分别设置有锁紧连接板63,且所述锁紧连接板63的一端与所述滑枕连接法兰61固定连接,另一端上设置有锁紧压板65,并通过调节螺栓66连接,且所述锁紧压板65部分凸出与所述锁紧连接板63,并位于所述焊机横梁连接法兰64的底部,具体的,当所述焊机横梁轨道40需要进行旋转时,将所述调节螺栓66松开,然后进行旋转,旋转完成后,拧紧所述调节螺栓66进行固定即可,可使焊机横梁进行360度的旋转,从而使焊机设备水平方向360度无死角进行焊接。

在本实施例中,为焊接不同形状的工件,在所述主梁的下方设置不同的工作台,以支撑工件进行焊接。如图10所示,在本实施例中,为焊接筒体工件701,在所述主梁的下方设置滚轮工作台70,用于支撑筒体工件701,所述滚轮工作台70包括滚轮架轨道71、滚轮架72、从动滚轮73和主动滚轮74,所述滚轮架72的底部连接所述滚轮架轨道71,所述从动滚轮73和所述主动滚轮74设置在所述滚轮架72顶部,所述筒体工件701设置在所述从动滚轮73和所述主动滚轮74之间,并与所述从动滚轮73和所述主动滚轮74接触,在本实施例中,所述滚轮架72上还设置有驱动装置75,所述驱动装置75通过皮带进行传动,以驱动所述主动滚轮74转动,从而带动所述筒体工件701转动。具体的,在焊接筒体环缝时,使用滚轮架72配合所述焊接设备进行焊接,滚轮架72旋转,带动工件旋转,龙门焊所带焊机则进入筒体环缝焊道进行施焊。

如图11所示,在另一实施例中,为焊接圆盘工件801,在所述主梁的下方设置水平工作台80,用于支撑圆盘工件801,所述水平工作台80包括支撑底座81、动力系统82、第二回转支承83和工作平台84,所述第二回转支承83设置在所述支撑底座81上,且与所述工作平台84连接,所述动力系统82设置在所述支撑底座81上,用于驱动所述第二回转支承83转动,所述圆盘工件801放置在所述工作平台84上。具体的,在进行水平圆盘的环缝焊接时,使用水平工作台配合龙门焊进行焊接,动力系统82驱动工作平台84旋转,带动圆盘工件801旋转,龙门焊所带焊机则进入水平圆盘的环缝焊道进行施焊。而在进行水平圆盘斜角的堆焊焊接时,使用水平工作台配合龙门焊进行焊接,动力系统82驱动工作平台84旋转,带动圆盘工件801旋转,此时调整焊机设备与工件的角度,龙门焊所带焊机设备按要求进行水平圆盘斜角的堆焊焊接。

另外,筒体纵缝的焊接、水平圆盘的纵缝焊接、直焊缝的焊接。将工件放置于合适工装,龙门焊所带焊机设备施焊同时,纵向行走小车进行行走,从而进行筒体纵缝的焊接、水平圆盘的纵缝焊接、直焊缝的焊接。

本发明提出一种龙门式自动焊接设备,龙门架主梁采用桥式龙门结构,由两根主梁组成,使得桥式龙门结构能具有在大尺寸跨度及高度情况下,整体结构稳定的性能,可以适用于各尺寸的工件,并且通过桥式龙门焊主梁采用双梁结构,可使横向行走小车运行更加平稳,承载能力增强,焊接质量稳定。

本发明中为满足不同尺寸工件的需求,焊机在横向行走小车、纵向行走小车和升降滑枕的作用下可以在X、Y、Z轴方向移动,从而变换焊机的焊接位置,以实现不同尺寸工件的焊接。

本发明中横向行走小车位于龙门架的两根主梁中间,横向小车行走采用双横梁导轨形式,相比较传统的侧挂式结构,该结构形式承载能力强,抗偏载性能好,并且能使焊机成对称布置,能够更合理的布置焊机位置,有效的满足了单个小车上可以安装双机头,并且在横向行走小车上设计有齿轮齿条结构的行走系统和液压夹紧装置使小车运行平稳可靠。

本发明还通过焊机横梁轨道和升降滑枕之间通过旋转机构连接,使得焊机横梁进行360度的旋转,从而使焊机设备水平方向360度无死角进行焊接。

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明,本领域技术人员应当理解,本申请中所涉及的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案,例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本发明的创新特点,其余技术特征在此不再赘述。

- 一种龙门式自动焊接设备

- 一种龙门式激光跟踪双枪自动焊接设备