可挠性电路板的制作方法

文献发布时间:2023-06-19 11:06:50

本申请是中国发明专利申请(申请号:201611229344.5,申请日:2016年12月27日,发明名称:可挠性电路板的制作方法)的分案申请。

技术领域

本发明公开一种电路板的制作方法。特别地,本发明公开一种可挠性电路板的制作方法。

背景技术

电子装置的体积日益轻薄短小,且具有愈来愈强大的数据处理及通讯能力。然而,越来越小的容置空间及多方位电路配置的需求,大部分的电子设备的制造商趋向使用软性电路或软硬结合电路板。尤其是用于需要更强调信号完整性的小型电子装置,软性电路板以及软硬结合电路板也渐渐地取代线材以进行数据传输。

由于软性电路的散热能力也比硬板更胜一筹,其面对无铅焊接的高处理温度也有较佳的耐受性,因此软性电路应用在汽车、手机、数字相机和平面显示器等几类产品的需求量增长最为显著。软硬结合的印刷电路板结构适用于需在有限的空间以多方位配线,以连接数块硬性电路板的应用上。此外,单次弯曲安装的印刷电路板结构则是为仅需要将印刷电路板挠曲一次来装嵌或使用的应用而设计。

印刷电路板在结合时通常利用黏着层将硬板及/或软板,黏合在一起,但是在加工的过程中,却常常因为黏着层溢胶至电路板弯折区域,而影响电路板的品质与良率,更降低了电路板的弯折性能。

发明内容

有鉴于此,本发明公开一种可挠性电路板的制作方法,可以方便且精确地形成所需的可挠性电路板。

根据本发明所公开的一实施方式,一种可挠性电路板的制作方法,包含有下列步骤:提供一第一基板;提供一离型保护膜,黏贴于第一基板的一侧;提供一第二基板,黏贴第一基板与离型保护膜,其中离型保护膜位于第一基板与第二基板之间;机械加工一切削槽,以形成一分离部;以及移除分离部,以形成一可挠性电路板。

在一实施例中,可挠性电路板的制作方法还包含,形成一预置孔,以与该切削槽共同分离该分离部。其中预置孔是由一机械加工所形成,例如是激光加工。

在一实施例中,可挠性电路板的制作方法,利用一铣刀或一激光加工等机械加工方式,顺着离型保护膜的一侧切削,以形成切削槽。

在一实施例中,离型保护膜位于分离部上。

在一实施例中,离型保护膜位于可挠性电路板上。

在一实施例中,第一基板包含一软性电路板。

在一实施例中,第二基板包含一硬性电路板。

在一实施例中,第一基板与第二基板均为硬性电路板。

在一实施例中,可挠性电路板的制作方法还包含:提供另一离型保护膜,黏贴于第一基板的另一侧;提供一第三基板,黏贴第一基板与另一离型保护膜,其中另一离型保护膜位于第一基板与第三基板之间;机械加工另一切削槽,以形成另一分离部;以及移除另一分离部。

综上所述,本发明所公开的可挠性电路板的制作方法,可以利用离型保护膜方便地将分离部由可挠性电路板的基板中移除,且避免溢胶的问题。通过激光预置孔的设置还可以提高加工的精确度,提升可挠性电路板的品质。此外,本发明所公开的可挠性电路板的制作方法不仅可以使用于硬质电路板的生产,也可以使用于软硬结合板的生产,以方便地生产具有高低差的可挠性电路板或其他类型的电路板,且前述的电路板在使用时,并不限定是否进行折弯,其均不脱离本发明的精神与范围。

附图说明

为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

图1A至图1E是依照本发明所公开的一实施方式所绘示的一种可挠性电路板的制作方法的示意图;

图2A至图2E是依照本发明所公开的另一实施方式所绘示的一种可挠性电路板的制作方法的示意图;

图3是依照本发明一实施方式所绘示的离型保护膜的示意图。

符号说明

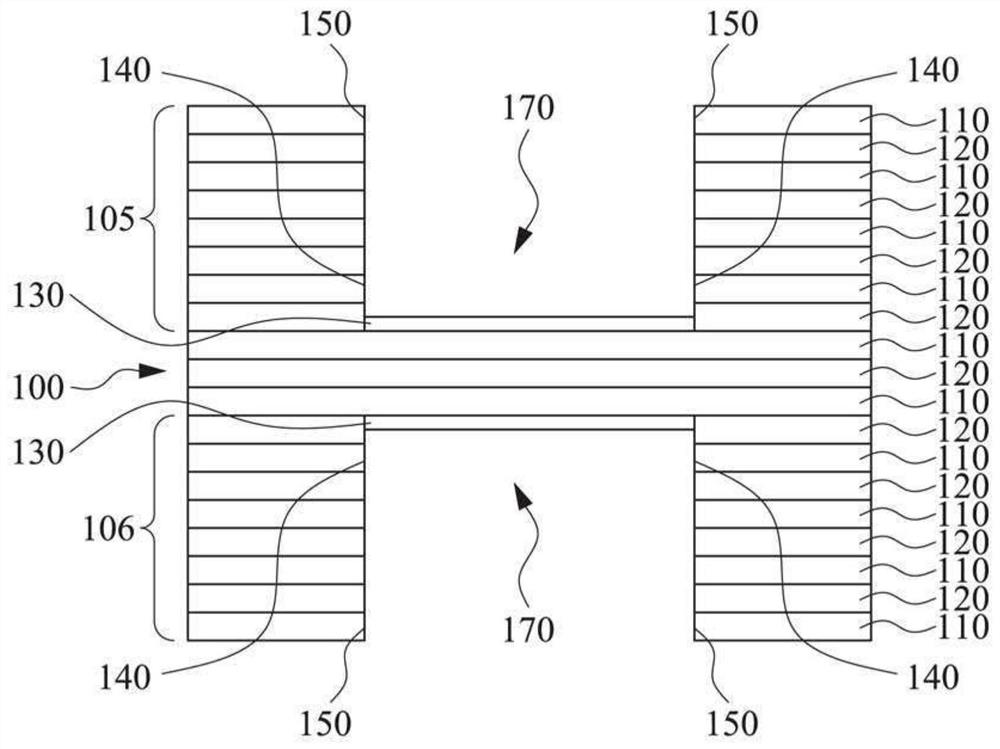

100:第一基板

105:第二基板

106:第三基板

110:导电层

120:结合层

130:离型保护膜

140:预置孔

150:切削槽

160:分离部

170:弯折区域缺口

200:第一基板

205:第二基板

206:第三基板

210:导电层

220:结合层

230:离型保护膜

240:预置孔

250:切削槽

260:分离部

270:弯折区域缺口

300:离型保护膜

310:绝缘层

320:薄膜层

330:离型层

340:保护层

具体实施方式

下文举实施例配合所附附图进行详细说明,但所提供的实施例并非用以限制本发明所涵盖的范围,而结构运作的描述非用以限制其执行的顺序,任何由元件重新组合的结构,所产生具有均等功效的装置,皆为本发明所涵盖的范围。另外,附图仅以说明为目的,并未依照原尺寸作图。为使便于理解,下述说明中相同元件或相似元件将以相同的符号标示来说明。

另外,在全篇说明书与权利要求所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在此公开的内容中与特殊内容中的平常意义。某些用以描述本发明的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本发明的描述上额外的引导。

关于本文中所使用的『第一』、『第二』、…等,并非特别指称次序或顺位的意思,也非用以限定本发明,其仅仅是为了区别以相同技术用语描述的元件或操作而已。

其次,在本文中所使用的用词『包含』、『包括』、『具有』、『含有』等等,均为开放性的用语,即意指包含但不限于。

图1A至图1E是依照本发明所公开的一实施方式所绘示的一种可挠性电路板的制作方法的示意图。如图所示,参阅图1A,可挠性电路板的制作方法首先提供一第一基板100,其包含了至少一导电层110及至少一结合层120。导电层110可以是一铜箔层、一金属层、一镍金属层、一不锈钢金属层或一铝金属层,也可以是一复合材料层,例如是金属层与非金属层所构成的堆叠。而结合层120则可以是一黏着层及/或一基材层,其将多个导电层110相结合。黏着层,例如是,丙烯酸(Acrylic)、环氧树脂(Epoxy)、聚酰亚胺(PI)、涤纶(PET)、Butyral Phenolic、无胶材料(Adhesiveless)或聚丙烯(polypropylene;PP)等。而基材层,例如是,聚酰亚胺(Polyimide;PI)、涤纶(Polyethylene Terephthalate Polyester;PET)、聚二甲酸乙二醇酯(Polyethylene Naphthalate;PEN)、聚四氟乙烯(Polytetrafluorethylene;PTFE)、环氧树脂(Epoxy)或芳纶(Aramid)等。

接着,参阅图1B,如图中所示,提供至少一离型保护膜130,黏贴于第一基板100的一侧或两侧。参阅图1C,提供一第二基板105及/或一第三基板106,分别黏贴第一基板100与离型保护膜130。使得离型保护膜130分别位于第一基板100与第二基板105之间,以及第一基板100与第三基板106之间。

参阅图3,离型保护膜300,可以是由一绝缘层310、一薄膜层320以及一离型层330所构成。在尚未黏贴到基板之前,较佳地还包含一保护层340,以保护薄膜层320。其中,绝缘层310,可以是一树脂材料所构成,例如是聚酰亚胺、涤纶、聚二甲酸乙二醇酯、聚四氟乙烯、环氧树脂或芳纶等。而离型层330,例如是,硅离型剂、氟素离型剂、或非硅离型剂所形成。

其中,值得注意的是,第二基板105及第三基板106之中,可以分别形成有预置孔140。预置孔140可以预先形成于第二基板105及第三基板106之中,或者是将第二基板105及第三基板106的导电层110与结合层120分别压合于第一基板100之上时,利用机械加工,例如是激光加工,所形成。预置孔140相对于第一基板100的外侧,也可以形成有其他的导电层110与结合层120,使得预置孔140形成位于第二基板105及第三基板106之中的盲孔,然本发明并不限定于此。

参阅图1D,如图中所示,接着,利用一机械加工的制作工艺切削第二基板105及第三基板106,以在第二基板105及第三基板106中形成切削槽150,进而形成一分离部160。然后,参阅图1E,通过切削槽150、预置孔140以及离型保护膜130,将分离部160由基板上移除,以形成弯折区域缺口170,进而形成所需的可挠性电路板。其中,离型保护膜130仍黏着于第一基板100之上,而分离部160与离型保护膜130相互分离。

值得注意的是,在此实施方式中,第二基板105及第三基板106之中也可以无需先形成预置孔140,本发明的可挠性电路板的制作方法也可以于第一基板100、第二基板105及第三基板106相互黏合后,直接以机械加工的方式在离型保护膜130的外侧,以铣刀或激光加工等方式,由基板上分离出分离部160,然后形成所需的可挠性电路板,其均不脱离本发明的精神与范围。

进一步参阅图2A至图2E是依照本发明所公开的另一实施方式所绘示的一种可挠性电路板的制作方法的示意图。如图所示,在图2A中,本发明的可挠性电路板的制作方法首先提供一第一基板200,其包含了至少一导电层210以及至少一结合层220。导电层210可以是一铜箔层、一金属层、一镍金属层、一不锈钢金属层或一铝金属层,也可以是一复合材料层,例如是金属层与非金属层所构成的堆叠。而结合层220则可以是一黏着层及/或一基材层,其将多个导电层210相结合。在一实施例中,黏着层,例如是,丙烯酸(Acrylic)、环氧树脂(Epoxy)、聚酰亚胺(PI)、涤纶(PET)、Butyral Phenolic、无胶材料(Adhesiveless)或聚丙烯(polypropylene;PP)等。在一实施例中,基材层,例如是,聚酰亚胺(Polyimide;PI)、涤纶(Polyethylene Terephthalate Polyester;PET)、聚二甲酸乙二醇酯(PolyethyleneNaphthalate;PEN)、聚四氟乙烯(Polytetrafluorethylene;PTFE)、环氧树脂(Epoxy)或芳纶(Aramid)等。

接着,参阅图2B,如图中所示,提供至少一离型保护膜230,黏贴于第一基板200的一侧或两侧。参阅图2C,第一基板200可以进一步形成有预置孔240,预置孔240可以利用机械加工,例如是激光加工所形成。

参阅图2D,进一步提供一第二基板205及/或一第三基板206。第二基板205黏贴第一基板200与离型保护膜230。使得离型保护膜230分别位于第一基板200与第二基板205之间。

相同地,如图3所示,离型保护膜300,可以是由一绝缘层310、一薄膜层320以及一离型层330所构成。在尚未黏贴到基板之前,较佳地还包含一保护层340,以保护薄膜层320。

其中,值得注意的是,在此实施例中,预置孔240形成于第一基板200之中,再将第二基板205贴合于上,第三基板206则另贴合于第一基板200的另一侧,使得预置孔240的外侧,也覆盖有第二基板205的导电层210与结合层220,因此,预置孔240以盲孔的形式存在,然本发明并不限定于此。

接着,利用一机械加工的制作工艺切削第一基板200及第三基板206,以在第一基板200及第三基板206中形成切削槽250,进而形成一分离部260。然后,参阅图2E,通过切削槽250、预置孔240以及离型保护膜230,将分离部260由基板上移除,以形成弯折区域缺口270,进而形成所需的可挠性电路板。其中,离型保护膜230黏着于分离部260之上,而分离部260由第一基板200及第三基板206中分离而出。

值得注意的是,在此实施方式中,第一基板200基板中也可以无需先形成预置孔240,本发明的可挠性电路板的制作方法也可以于第一基板200、第二基板205及第三基板206相互黏合后,直接以机械加工的方式在离型保护膜230的外侧,以铣刀或激光加工等方式,由基板上分离出分离部260,然后形成所需的可挠性电路板。此外,在另一实施例中,第一基板200的另一侧,也无须另外贴合一第三基板206,其也不脱离本发明的精神与范围。

在一实施例中,第一基板可以是一软性电路板,一硬性电路板或一复合电路板。而第一基板与第二基板也均可以是硬性电路板,其均不脱离本发明的精神与范围。

综上所述,本发明所公开的可挠性电路板的制作方法,可以利用离型保护膜方便地将分离部由可挠性电路板的基板中移除,且避免溢胶的问题,同时通过激光预置孔的设置更可以提高加工的精确度,提升可挠性电路板的品质。此外,本发明所公开的可挠性电路板的制作方法不仅可以使用于硬质电路板的生产,也可以使用于软硬结合板的生产,以生产具有高低差的可挠性电路板或其他类型的电路板,且前述的电路板在使用时,并不限定是否进行折弯,其均不脱离本发明的精神与范围。

虽然结合以上实施方式公开了本发明,然而其并非用以限定本发明,任何本领域熟悉此技术者,在不脱离本发明的精神和范围内,可作各种的更动与润饰,因此本发明的保护范围应以附上的权利要求所界定的为准。

- 挠性电路板制作方法及用该方法制作的挠性电路板

- 胶片、可挠性基板、可挠性电路板及制作方法