具有超低温韧性的蓖麻油基功能聚酰胺纤维及其制备方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及低温纤维材料技术领域,具体涉及一种具有超低温韧性的蓖麻油基功能聚酰胺纤维及其制备方法。

背景技术

随着社会的发展,人们的生活越来越离不开聚合物材料的存在。因此聚合物材料的性能倍受大家的关注。利用,合成聚合物制备的纤维材料纺织、安全防护等领域广泛运用。然而,由于聚合物本身的特性问题,使具有优异常温性能的聚合物纤维在低温普遍存在韧性差、脆性等问题。然而在太空、极地等极寒温度地区使用的材料对其耐寒性能要求极高。这也导致了许多聚合物纤维材料无法在这些极寒温度区域使用。

目前,在太空等极寒温度区域使用的聚合物纤维材料普遍源于化石资源。然而,随着化石资源的日益枯竭以及环境污染的日益加重,利用生物质资源制备出在极寒温度下具备优异机械性能的纤维材料具有极为重要的意义。目前,利用生物质资源制备的聚合物材料相较于石油基材料其性能都普遍存在较大差距。因此利用生物质资源制备出在室温及极寒温度下都具备超高韧性的生物质纤维材料仍是个巨大的挑战。

目前,市面上的耐低温纤维主要是以石油基材料为主,并且存在室温条件下韧性差的问题。传统聚合物材料在低温下普遍存在性能差、无法使用等问题。公开号为CN110437611A的专利申请公开一种增强增韧耐超低温尼龙复合材料及其制备方法和应用,但其在-50℃下的冲击强度仅为15KJ/m

发明内容

本发明所要解决的技术问题在于现有技术中的聚合物纤维难以在室温及超低温条件下同时具备超高韧性。

本发明通过以下技术手段实现解决上述技术问题:

一种超低温韧性的蓖麻油基功能聚酰胺纤维,所述纤维由功能聚酰胺纺丝而成,所述功能聚酰胺的结构式如下:

有益效果:本发明中的蓖麻油基功能聚酰胺纤维在室温和极寒温度下均具有优异力学性能,相对于传统的聚合物纤维材料,本发明中的纤维在-100℃机械性能进一步增强。-100℃的力学性能参数为:弹性模量为100~1200MPa,拉伸断裂应力为50~1500MPa,拉伸断裂应变为50~1000%,韧性为200-600MJ/m

本发明还提供一种超低温韧性的蓖麻油基功能聚酰胺纤维的制备方法,包括以下步骤:将功能聚酰胺置于纤维成型机中进行熔融纺丝。

有益效果:本发明制备步骤简单,产率高,无需共混,适合大规模制备,且制得的纤维材料在室温和低温下都具有良好的机械性能,在超低温-100℃条件下韧性达到200-600MJ/m

优选地,所述纤维成型机为熔融纺丝机。

优选地,所述超低温韧性的蓖麻油基功能聚酰胺纤维的制备方法,包括以下步骤:

(1)将上述功能聚酰胺于60℃真空干燥8-24h;

(2)将干燥后的功能聚酰胺置于熔融纺丝机中,进行熔融纺丝,逐渐升高熔融纺丝机的分区温度,然后挤出成型。

优选地,所述熔融纺丝机出丝口直径为0.05-1mm。

优选地,所述熔融纺丝机的分区温度分别如下:一区80-120℃,二区100-140℃,三区120-170℃,四区130-200℃,纤维挤出成型时螺杆速度为1-50rpm/s,挤出压力为1-2Mpa,纤维牵伸速度为1-5000m/min。

优选地,所述熔融纺丝机的分区温度分别如下:一区80℃,二区110℃,三区130℃,四区140℃,纤维挤出成型时螺杆速度为30rpm/s,挤出压力为1Mpa,纤维牵伸速度为20m/min。

优选地,所述熔融纺丝机的分区温度分别如下:一区90℃,二区120℃,三区140℃,四区160℃,所述熔融纺丝机出丝口直径为0.05-1mm,纤维挤出成型时螺杆速度为30rpm/s,挤出压力为1Mpa,纤维牵伸速度为20m/min。

优选地,所述熔融纺丝机的分区温度分别如下:一区100℃,二区120℃,三区140℃,四区180℃,纤维挤出成型时螺杆速度为30rpm/s,挤出压力为1Mpa,纤维牵伸速度为20m/min。

优选地,所述熔融纺丝机的分区温度分别如下:一区90℃,二区120℃,三区140℃,四区180℃,纤维挤出成型时螺杆速度为50rpm/s,挤出压力为2Mpa,纤维牵伸速度为10m/min。

有益效果:纺丝参数影响纤维的力学性能,调节纺丝温度、螺杆速度、挤出压力和纤维牵伸速度后,获得的纤维在室温条件下具有优异的力学性能,在超低温-100℃条件下,机械强度明显进一步提高为140MPa,应变为300%,韧性达到310MJ/m

本发明的优点在于:本发明中的蓖麻油基功能聚酰胺纤维在室温和极寒温度下均具有优异力学性能,相对于传统的聚合物纤维材料(例如尼龙6的耐低温性一般再-20℃~-40℃,尼龙66的脆化温度在-30℃),本发明中的纤维在-100℃的拉伸韧性进一步增强。-100℃的力学性能参数为:弹性模量为100~1200MPa,拉伸断裂应力为50~1500MPa,拉伸断裂应变为50~1000%,韧性为200-600MJ/m

本发明制备步骤简单,且制得的纤维材料在超低温-100℃条件下韧性达到200-600MJ/m

纺丝参数影响纤维的力学性能,调节纺丝温度、螺杆速度、挤出压力和纤维牵伸速度后,获得的纤维在室温条件下具有优异的力学性能,在超低温-100℃条件下,机械强度明显进一步提高为140MPa,应变为300%,韧性达到310MJ/m

附图说明

图1为本发明实施例1中功能聚酰胺单体1的核磁共振氢谱图;

图2为本发明实施例1中功能聚酰胺单体2的核磁共振氢谱图;

图3为本发明实施例1中功能聚酰胺单体3的核磁共振氢谱图;

图4为本发明实施例1中功能聚酰胺单体4的核磁共振氢谱图;

图5为本发明实施例1中功能聚酰胺单体5的核磁共振氢谱图;

图6为本发明实施例1中功能聚酰胺单体6的核磁共振氢谱图;

图7为本发明实施例1中功能聚酰胺单体7的核磁共振氢谱图;

图8为本发明实施例2-实施例7中功能聚酰胺的差式扫描量热图;

图9为本发明实施例2-实施例7中功能聚酰胺的室温力学拉伸曲线;

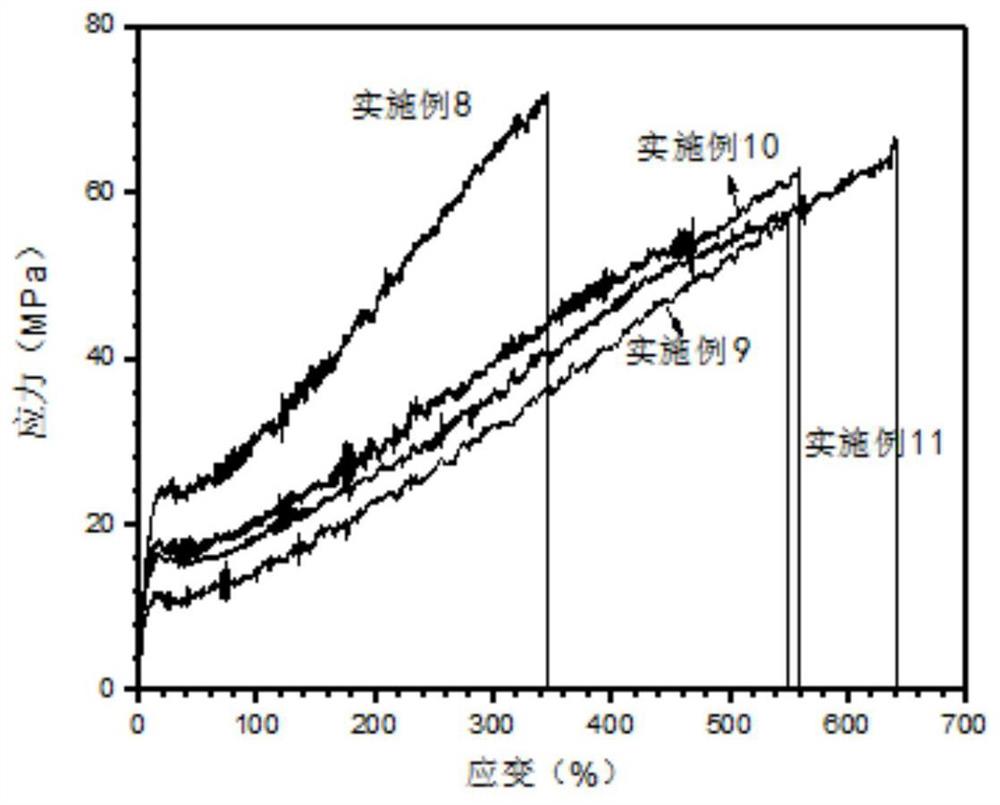

图10为本发明实施例8-实施例11中纤维的室温力学拉伸曲线;

图11为本发明实施例11中纤维的显微图片;

图12为本发明实施例11中纤维在超低温-100℃下的力学拉伸曲线。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

以下实施例中偶氮二异丁腈需经过重结晶纯化,四氢呋喃需经过蒸馏纯化。

实施例1

功能聚酰胺单体的制备

(1)功能聚酰胺单体1的制备,包括以下步骤:

将80g十一烯酸甲酯、5g 1,3-二氨基-丙醇加入20ml四氢呋喃中。通入半小时保护气后,置于40℃加热,然后加入3ml甲醇钠,持续40℃反应20小时,再经过重结晶得到白色粉末状固体,即为羟基酰胺基单体,命名为功能聚酰胺单体1。

功能聚酰胺单体1的结构式如下:

功能聚酰胺单体1的核磁共振氢谱如图1所示,从3.35ppm处的峰可表明酰胺键的存在。以及3.78ppm处的峰表明羟基的存在。可得出功能聚酰胺单体1被成功制备。

(2)功能聚酰胺单体2的制备,包括以下步骤:

将48g功能聚酰胺单体1、15g醋酸酐、80mg二甲氨基吡啶置于15ml四氢呋喃中混合,50℃下反应18小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体2。

功能聚酰胺单体2的结构式如下:

功能聚酰胺单体2的核磁共振氢谱如图2所示,从4.75ppm处可看出酯基峰的存在。从1.95ppm处的峰可以看出新出现的甲基峰。表明该单体被成功制备。

(3)功能聚酰胺单体3的制备,包括以下步骤:

将48g功能聚酰胺单体1、20g苯甲酸酐、80mg二甲氨基吡啶置于15ml四氢呋喃中混合,60℃下反应18小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体3。

功能聚酰胺单体3的结构式如下:

功能聚酰胺单体3的核磁共振氢谱如图3所示,从4.75ppm处可看出酯基峰的存在。从7.4ppm、7.5ppm以及7.98ppm处的峰可以看出新出现的苯环峰。表明功能聚酰胺单体3被成功制备。

(4)功能聚酰胺单体4的制备,包括以下步骤:

将40g功能聚酰胺单体1、12g丁酸酐、80mg二甲氨基吡啶置于10ml四氢呋喃中混合,55℃下反应16小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体4。

功能聚酰胺单体4的结构式如下:

功能聚酰胺单体4的核磁共振氢谱如图4所示,从4.75ppm处可看出酯基峰的存在。从0.9ppm处的峰可以看出新出现的甲基峰。表明功能聚酰胺单体4被成功制备。

(5)功能聚酰胺单体5的制备,包括以下步骤:

将30g功能聚酰胺单体1、10g异丁酸酐、40mg二甲氨基吡啶置于10ml四氢呋喃中混合,65℃下反应24小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体5。

功能聚酰胺单体5的结构式如下:

功能聚酰胺单体5的核磁共振氢谱如图5所示,从4.75ppm处可看出酯基峰的存在。从2.56ppm以及1.1ppm处的峰可以看出新出现的亚甲基峰以及甲基峰。表明功能聚酰胺单体5被成功制备。

(6)功能聚酰胺单体6的制备,包括以下步骤:

将30g功能聚酰胺单体1、80mg二甲氨基吡啶、12g三乙胺置于15ml四氢呋喃中混合溶解,将12g丙烯酰氯逐滴滴加到混合物中。60℃下反应18小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体6。

功能聚酰胺单体6的结构式如下:

功能聚酰胺单体6的核磁共振氢谱如图6所示,从4.9ppm处可看出酯基峰的存在。从5.92pp,6.2ppm以及6.48ppm处的新出现峰可以看出新的双键存在。表明功能聚酰胺单体6被成功制备。

(7)功能聚酰胺单体7的制备,包括以下步骤:

将30g功能聚酰胺单体6、4g咪唑、3g 1-甲基咪唑、5g三乙胺置于20ml NN-二甲基甲酰胺中混合,65℃下反应48小时,得到澄清溶液,经纯化得到的功能聚酰胺单体,命名为功能聚酰胺单体7。

功能聚酰胺单体7的结构式如下:

功能聚酰胺单体7的核磁共振氢谱如图7所示:从4.8ppm处可看出酯基峰的存在。从7.58ppm处的峰可以看出新出现的亚甲基峰。表明功能聚酰胺单体7被成功制备。

实施例2

功能聚酰胺的制备,包括以下步骤:

将21.2g的功能聚酰胺单体2、3.9g功能聚酰胺单体1、1.6g功能聚酰胺单体3、0.7g功能聚酰胺单体4、0.3g功能聚酰胺单体7、0.15g功能聚酰胺单体5、9.3g 3,6-二氧杂-1,8-二硫醇,以及400mg偶氮二异丁腈催化剂和60ml四氢呋喃加入反应容器中。通入氩气15分钟,之后将混合物放置于50℃油浴锅中反应36个小时。之后纯化,得到功能聚酰胺,命名为功能聚酰胺1。

功能聚酰胺1的化学式如下:

实施例3

功能聚酰胺的制备,包括以下步骤:

本实施例与实施例2的区别之处在于:功能聚酰胺单体2的添加量为18.3g,功能聚酰胺单体1的添加量为6.3g,将制得的功能聚酰胺命名为功能聚酰胺2。

实施例4

功能聚酰胺的制备,包括以下步骤:

本实施例与实施例2的区别之处在于:功能聚酰胺单体2的添加量为15.6g,功能聚酰胺单体1的添加量为8.8g,将制得的功能聚酰胺命名为功能聚酰胺3。

实施例5

功能聚酰胺的制备,包括以下步骤:

本实施例与实施例2的区别之处在于:功能聚酰胺单体2的添加量为10.3g,功能聚酰胺单体7的添加量为6g,将制得的功能聚酰胺命名为功能聚酰胺4。

实施例6

功能聚酰胺的制备,包括以下步骤:

本实施例与实施例4的区别之处在于:将3,6-二氧杂-1,8-二硫醇更换为己二硫醇,将制得的功能聚酰胺命名为功能聚酰胺5。

功能聚酰胺5的化学式如下:

实施例7

本实施例与实施例3的区别之处在于:将3,6-二氧杂-1,8-二硫醇更换为己二硫醇,将制得的功能聚酰胺命名为功能聚酰胺6。

将实施例2-实施例7中获得的功能聚酰胺分别进行熔融压片制备成薄膜,所得到的样品进行热学测试,其差式扫描量热曲线如图8所示,可以看出,通过改变各单体的含量,可以对功能聚酰胺的热学性质进行控制。

将实施例2-实施例7中获得的功能聚酰胺分别进行熔融压片制备成薄膜,裁剪成长15mm、宽2mm、厚度0.2mm的哑铃型样条用于力学测试,拉伸速率为10mm/min,其应力应变曲线如图9所示。图9中实施例7强度40MPa,应变为480%,韧性为120MJ/m

实施例8

纤维材料的制备,包括以下步骤:

将500重量份制备好的功能聚酰胺6放在60℃真空烘箱下干燥8小时,进行预处理,备用;然后将预处理后的功能聚酰胺1投入纺丝机中,纺丝机出丝口直径为0.3mm,一区温度为80℃预热温度,二区、三区分别为110℃、130℃压缩温度,四区为140℃挤出温度,在30rpm的螺杆转速下,20m/min的牵伸速度,以及1MPa的挤出压力条件下,制备出纤维材料,命名为纤维材料1。

实施例9

本实施例与实施例8的区别之处在于:调整纺丝机参数,其一区温度为90℃,二区温度为120℃,三区温度为140℃,四区温度为160℃,制备出纤维材料,命名为纤维材料2。

实施例10

本实施例与实施例8的区别之处在于:调整纺丝机参数,其一区温度为100℃,二区温度为120℃,三区温度为140℃,四区温度为180,制备出纤维材料,命名为纤维材料3。

实施例11

本实施例与实施例10的区别之处在于:调整纺丝机参数,螺杆转速为50rpm/min,挤出压力为2MPa,牵伸速度为10m/min,制备出纤维材料,命名为纤维材料4。

将实施例8-实施例11中获得的纤维分别在室温下进行力学拉伸测试,其室温力学拉伸测试如图10所示,从图中可看出纺丝条件的不同对其性能影响巨大,其中实施例11中的纤维材料4在室温下机械性能最佳,其强度为70MPa,应变为600%,韧性达到240MJ/m

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 具有超低温韧性的蓖麻油基功能聚酰胺纤维及其制备方法

- 具有优异超低温韧性的双梯度超细晶钢板及其制备方法