一种自动称药装置

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及自动化生产线的技术领域,尤其涉及一种自动称药装置。

背景技术

目前,车用安全气囊空气发生器的产气药和点火药自动称重是产品生产装配过程中的重要工序。产气药和点火药都属于颗粒装物料,传统方法多采用人工进行称量。

传统的人工称量方式简单,但存在称量效率低,耗费人力且连续性和有效性低等问题;靠简单的人工补药加药,对药量控制低,导致称量精度低;人与药品直接接触,而药品一般是易燃、易爆、有毒物品,存在产生火花造成人员损伤风险。

发明内容

本发明针对现有技术中存在的技术问题,提供一种自动称药装置,使得自动称量更为快速、精准。

本发明解决上述技术问题的技术方案如下:一种自动称药装置,包括装药箱、共用称药通道、粗称料道、精称料道、挡板和称量装置;所述共用称药通道的前端连通所述装药箱,末端连通所述粗称料道和所述精称料道的前端;所述粗称料道和所述精称料道的末端均连通所述称量装置,并且所述精称料道的宽度小于所述粗称料道的宽度;所述挡板安装在所述粗称料道的末端,用于在粗称时挡住所述粗称料道。

本发明的有益效果是:粗称时,粗称料道作为主要的出料口,精称料道作为次要出料口,多粒药剂同时出药,保证快速称药;精称时,仅精称料道作为出料口,使药片单粒出药保证精称精准性;因此本发明能够高效率、高精度地对药剂进行自动称量。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述自动称药装置还包括粗称振动器和精称振动器;所述粗称振动器连接所述共用称药通道的底部,所述精称振动器连接所述粗称料道的底部;粗称时,所述粗称振动器和所述精称振动器均振动;精称时,所述精称振动器振动。

进一步,精称时,所述精称振动器的振动频率逐渐减小

采用上述进一步方案的有益效果是:通过使称量精准度逐渐增加,能够在满足称量精准度的基础上,提高称量速度。

进一步,所述装药箱底部设置有倒药滑道,所述装药箱通过所述倒药滑道连通所述共用称药通道;所述倒药滑道的顶部设置有保证仅一层药剂通过的闸板。

进一步,所述精称料道的横截面的形状与面积与药剂相配。

进一步,所述共用称药通道的末端设置有精称料仓,所述精称料道的前端连通所述精称料仓。

进一步,所述粗称料道设置在所述共用称药通道末端的底部,并且所述粗称料道为末端开口的盘状。

进一步,所述挡板竖直移动;粗称时,所述挡板向下移动,使所述粗称料道的末端敞开;精称时,所述挡板向上移动,挡住所述粗称料道的末端。

进一步,所述挡板包括可水平移动的左挡板和右挡板;粗称时,所述左挡板和所述右挡板向远离彼此移动,使所述粗称料道的末端敞开;精称时,所述左挡板和所述右挡板靠近彼此移动,挡住所述粗称料道的末端。

进一步,所述左挡板和所述右挡板靠近彼此的一侧均开设有与所述精称料道相配的精称出料槽;精称时,所述精称料道穿过所述精称出料槽;所述精称出料槽的形状与大小与所述药剂相配。

附图说明

图1为实施例一的一种自动称药装置的结构示意图的主视图;

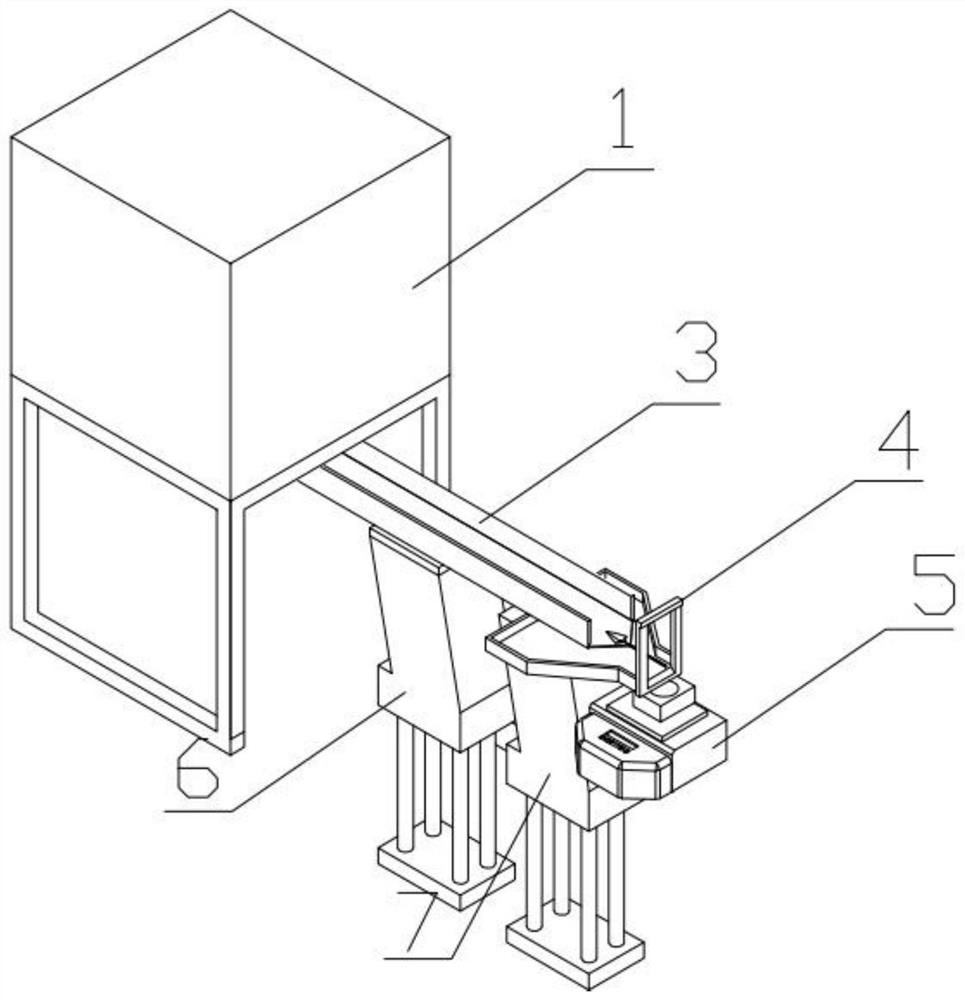

图2为实施例一的一种自动称药装置的结构示意图;

图3为实施例一的一种自动称药装置的精称部分的结构示意图;

图4为实施例一的一种自动称药装置的称药部分粗称时的状态示意图;

图5为实施例一的一种自动称药装置的称药部分精称时的状态示意图;

图6为实施例二的一种自动称药装置的称药部分粗称时的状态示意图;

图7为实施例二的一种自动称药装置的称药部分精称时的状态示意图。

附图中,各标号所代表的部件列表如下:

1、装药箱,2、倒药滑道,3、称药通道,301、共用称药通道,302、粗称料道,303、精称料仓,304、精称料道,4、挡板,401、左挡板,402、右挡板,5、称量装置,6、精称振动器,7、粗称振动器。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

实施例1

如图1和图2所示,一种自动称药装置,包括装药箱1、倒药滑道2、称药通道3、挡板4和称量装置5。并且如图4和图5所示,称药通道3包括共用称药通道301、粗称料道302和精称料道304。

倒药滑道2安装在装药箱1的底部,并且倒药滑道2的底部连接共用称药通道301的前端。倒药滑道2的顶部设置有闸板(图中未示出),闸板和倒药滑道2之间留有水平延伸的缝隙,该缝隙的宽度与药剂相配,药剂只能通过该缝隙从装药箱1中流入倒药滑道2中,保证仅一层药剂通过闸板,因此仅一层药剂从装药箱1中通过倒药滑道2进入共用称药通道301中。

粗称料道302设置在共用称药通道301末端的底部,并且粗称料道302呈末端开口的盘状,粗称料道302的末端开口位于称量装置5的上方。粗称料道302内可以暂存大量的药剂,并使药剂通过粗称料道302末端的开口快速落入称量装置5中。

如图3所示,共用称药通道301的末端设置有精称料仓303,精称料仓303内可以暂存少量的药剂。精称料道304的前端连接精称料仓,末端从粗称料道302的上方伸出,并伸至称量装置5的上方。精称料道304横截面的形状和面积和药剂相配,使药剂一粒一粒地缓慢经过精称料道304并落入称量装置5中。

称药通道3的底部设置有精称振动器6和粗称振动器7。精称振动器6连接共用称药通道301的底部,粗称振动器7连接粗称料道302的底部,精称振动器6和粗称振动器7通过振动提供药剂向前的动力。

挡板4呈框状,并且挡板4的底部设置在粗称料道302的末端,可以通过气缸或其他控制装置控制挡板4的上下移动,从而控制粗称料道302的末端敞开或被挡住。

使用本实施例的自动称药装置对药剂称量定量时,先通过粗称使多粒药剂同时出药,保证快速称药;并在称量装置5上的药剂重量达到预设值时,开始精称,使药剂单粒出药,最终使称量装置5上的药剂重量缓慢达到所需值,保证称量的精准性。

具体的,如图4所示,粗称时,挡板4向下移动,挡板4的底端移动至粗称料道302的末端下方,使粗称料道302的末端敞开。并且此时,精称振动器6和粗称振动器7均快速振动,粗称料道302作为主要的出料口,精称料道304作为次要出料口,使大量药剂快速地落入称量装置5中。

如图5所示,精称时,挡板4向上移动,挡板4的底端移动至与粗称料道302的出料口相配,挡住粗称料道302的出料口。而精称料道304穿过挡板4中间的空隙,此时仅精称料道304作为出料口,精称振动器6振动,使药剂一粒一粒地缓慢落入称量装置5中。优选的,精称振动器6的振动频率由快至慢逐渐减小,使药剂落入称量装置5的速度逐渐减慢,在保证称量精准度的前提下,加快称量的速度。

本发明的自动称药装置通过合理的机械设计,实现了粗称和精称的合理有效搭配,粗称料道302要求低,速度快,精称料道304和挡板4合理设计精准性好,设备效率高,正确率高,满足连续化生产的节拍和质量需求。

实施例2

如图6和图7所示,本实施例与实施例1的区别在于,挡板4包括左挡板401和右挡板402,在气缸或其他控制装置的控制下,左挡板401和右挡板402水平移动,用以控制粗称料道302的末端敞开或被挡住。

如图6所示,粗称时,左挡板401和右挡板402远离彼此移动,左挡板401和右挡板402中间留有空隙,使粗称料道302的末端敞开。此时,精称振动器6和粗称振动器7均快速振动,粗称料道302作为主要的出料口,精称料道304作为次要出料口,使大量药剂快速地落入称量装置5中。

如图7所示,精称时,左挡板401和右挡板402靠近彼此移动,左挡板401和右挡板402靠近紧贴中间不留空隙,挡住粗称料道302的出料口。此时仅精称料道304作为出料口,精称振动器6振动,使药剂一粒一粒地缓慢落入称量装置5中。优选的,左挡板401和右挡板402靠近彼此的一侧均设置有精称出料槽。精称时,精称料道304穿过精称出料槽,并且药剂经过精称出料槽后落入称量装置5中。精称出料槽的形状和大小与药剂相配,药剂一粒一粒地穿过精称出料槽,更能保证药剂一粒一粒地落入称量装置5中。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种称药器及高能药柱高精度称药装置

- 一种中药房用自动称药取药装置