光学元件疵病的抑制设备及方法

文献发布时间:2023-06-19 11:09:54

技术领域

本申请涉及光学元件领域,具体而言,涉及一种光学元件疵病的抑制设备及方法。

背景技术

由于光学元件侧边受力时极易发生变形,会降低加工后元件的面形精度,故超薄光学元件在加工时一般不采用侧边装夹,并且人工装夹手握光学元件的地方容易引入表面污染,会影响边缘的装夹吸附质量。目前普遍采用的装夹方式是吸附装夹,在吸附装夹过程中光学元件与吸附夹具表面之间会引入加工环境中的灰尘、切屑等微小颗粒,颗粒在该界面中受压后嵌入光学元件装夹面时,会形成脆性压坑,或者在光学元件装夹面划出划痕,会直接影响元件的损伤特性,缩短光学元件使用寿命。因此存在光学元件在吸附装夹过程中,容易产生表面疵病的技术问题。

发明内容

为了解决上述技术问题,本申请实施例的目的在于提供一种光学元件疵病的抑制设备及方法。

为了解决上述技术问题,第一方面,本申请实施例提供一种光学元件疵病的抑制设备,包括:

吹扫装置、吸附装置、第一吸盘和洁净容器,所述吸附装置、所述吹扫装置与所述第一吸盘均安装在所述洁净容器中;所述吹扫装置的出风口对向光学元件的待吹扫面;所述吸附装置包括升降机构和吸附机构,所述升降机构与所述吸附机构连接;所述第一吸盘设置于所述洁净容器的底座上,所述第一吸盘与所述吸附机构相对设置;

所述吸附装置用于吸附所述光学元件的吸附面,并通过所述升降机构驱动吸附机构将所述光学元件调整至吹扫高度,所述吹扫高度为所述待吹扫面与所述第一吸盘的吸附面预设高度;

所述吹扫装置用于吹扫所述光学元件的所述待吹扫面;

所述吸附装置用于将吹扫后的所述光学元件放置于所述第一吸盘上进行吸附,完成对所述光学元件的装夹。

在上述实现过程中,可以通过洁净容器提供局部清洁的环境,可以通过吸附装置调整光学元件在洁净容器中的位置,在吹扫装置清洁光学元件装夹面之后,将光学元件安置在第一吸盘中,完成对光学元件的真空吸附装夹过程。由此可见,通过吹扫装置在真空吸附装夹过程中除去加工环境中和光学元件与吸附夹具表面之间的灰尘、切屑等微小颗粒,完成对光学元件的真空吸附装夹,能够防止光学元件装夹面形成脆性压坑以及划痕,因此解决了光学元件在真空吸附装夹过程中存在容易产生表面疵病的技术问题。

可选的,所述吹扫装置包括气管接头和风刀;

所述气管接头通过第一管道与所述洁净容器外的压缩空气管连接,用于提供吹扫所述光学元件的气体;

所述风刀用于将所述气体吹出,并调节气流流速和气流方向,吹扫所述光学元件。

在上述实现过程中,通过气管接头提供吹扫光学元件的气体,通过风刀调节气流流速和气流方向,能够产生强大的风幕吹扫光学元件。由此可见,可以通过吹扫装置除去光学元件表面的异物,防止光学元件装夹面在装夹过程中形成脆性压坑以及划痕。

可选的,所述吸附机构包括支撑框和至少一个第二吸盘;所述升降机构与所述支撑框的横梁连接,所述支撑框沿所述横梁呈预设角度方向延伸设置有至少一个吸盘连接杆,每个吸盘连接杆的末端与一个所述第二吸盘连接,所述第二吸盘用于吸附所述光学元件的吸附面。

在上述实现过程中,通过第二吸盘吸附光学元件,通过升降机构以及支框的配合调整光学元件在洁净容器中的位置,能够使吹扫装置吹扫光学元件的待吹扫面。

可选的,所述升降机构设置在所述洁净容器的所述底座上,所述升降机构的升降部件与支撑杆连接,所述支撑杆穿设在所述支撑框下方并通过卡槽与所述支撑框固定连接。

在上述实现过程中,通过在支撑杆上设置卡槽,支撑杆穿设在支撑框下方并通过卡槽与支撑框固定连接,能够固定支撑框,防止在吹扫过程中出现支撑框不牢固的问题而引起光学元件损坏。

可选的,述洁净容器的内侧设置有抽气盒,所述抽气盒用于通过第二管道与所述洁净容器外的吸气泵相连,将所述洁净容器内的异物排出。

在上述实现过程中,通过在洁净容器中设置抽气盒,能够收集被吹扫出的灰尘等异物,通过吸气泵与管道将异物排出,能够为光学元件的装夹提供洁净的环境。

可选的,所述吸气泵的吸气速度小于或等于所述吹扫装置的吹气速度。

在上述实现过程中,通过预先设置好吸气泵的吸气速度小于或等于吹扫装置的吹气速度,保持洁净容器内部的气压稳定。

可选的,所述设备内还包括:

洁净度检测装置,用于检测所述洁净容器的内部洁净度;

压力检测装置,用于检测所述洁净容器的内部气压;

泄压阀,所述泄压阀设置于所述洁净容器上,用于当所述洁净容器的内部气压高于预设压力阈值时,排出所述洁净容器内的气体,降低所述洁净容器内的气压。

在上述实现过程中,可以通过设置洁净度检测装置实时检测洁净容器内部的洁净度,通过压力检测装置能够实时检测洁净容器内气压的情况,可以在洁净度达到预设值之后,实施对光学元件的装夹,当压力检测装置检测到洁净容器内部气压高于预设气压阈值时,可以开启泄压阀排出洁净容器内的气体,能够降低洁净容器内部的气压。

可选的,所述设备中设置至少两个所述升降机构,所述至少两个升降机构同步升降。

在上述实现过程中,可以通过在洁净容器内设置至少两个升降机构,通过设置多个升降机构同步升降,能够平稳地调整光学元件在洁净容器中的位置。

可选的,所述洁净容器为透明的材质。

在上述实现过程中,可以选用透明材质的洁净容器,能够实时检测洁净容器内光学元件的装夹过程。

第二方面,本申请实施例提供一种光学元件疵病的抑制方法,应用于上述的光学元件疵病的抑制设备,包括以下步骤:

打开所述洁净容器,连接所述第一吸盘与压缩空气管,启动所述压缩空气管,吹扫所述第一吸盘表面,并清理所述第一吸盘的真空孔内的异物,通过所述吸附装置吸附所述光学元件的吸附面;

通过升降机构驱动所述吸附装置将所述光学元件调整至吹扫高度,关闭所述洁净容器;

启动所述吹扫装置和吸气泵,调节气流流速和气流方向,吹扫所述光学元件的待吹扫面和第一吸盘表面,并除去所述洁净容器内部的异物,当洁净度检测装置检测所述洁净容器内洁净度达到预设值时,所述升降机构通过预设的移动速度将所述光学元件移动至预设高度,关闭所述吹扫装置和所述吸气泵,关闭所述压缩空气管,并将所述光学元件放置于所述第一吸盘上,卸去吸附装置的吸力;

打开所述洁净容器,移走所述升降机构和所述吸附装置,用玻璃纸密封所述第一吸盘表面未覆盖的真空孔,密封结合面的缝隙,连接所述第一吸盘与真空泵,开启所述真空泵,完成对所述光学元件的装夹。

在上述实现过程中,可以通过洁净容器提供局部清洁的环境,可以通过吸附装置调整光学元件在洁净容器中的位置,在吹扫装置清洁光学元件的待吹扫面之后,将光学元件安置在第一吸盘中,完成对光学元件的装夹过程。

由此可见,通过在吸附装夹过程中除去加工环境中和光学元件表面的灰尘、切屑等微小颗粒,并在洁净容器中通过第一吸盘进行真空吸附装夹,能够防止光学元件装夹面形成脆性压坑以及划痕,因此解决了光学元件在吸附装夹过程中,存在容易产生表面疵病的技术问题。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

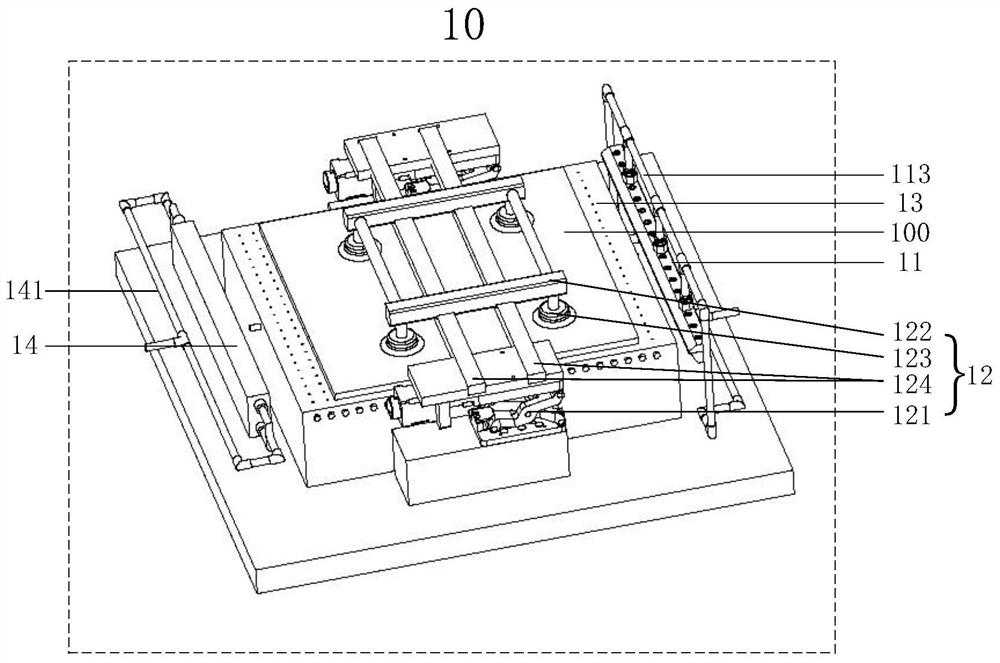

图1为本申请实施例提供的一种光学元件疵病的抑制设备的结构图;

图2为本申请实施例提供的一种吹扫装置的结构图;

图3为本申请实施例提供的一种光学元件疵病的抑制方法的流程图。

图标:10-光学元件疵病的抑制设备;100-光学元件;11-吹扫装置;111-气管接头;112-风刀;113-第一管道;12-吸附装置;121-升降机构;122-支撑框;123-第二吸盘;124-支撑杆;13-第一吸盘;14-抽气盒;141-第二管道。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

图1为本申请实施例提供的一种光学元件疵病的抑制设备的结构图,请参见图1,该光学元件疵病的抑制设备10可以包括:

吹扫装置11、吸附装置12、第一吸盘13和洁净容器,所述吸附装置12、所述吹扫装置11与所述第一吸盘13均安装在所述洁净容器中;所述吹扫装置11的出风口对向光学元件100的待吹扫面;所述吸附装置12包括吸升降机构121和吸附机构,所述吸升降机构121与所述吸附机构连接;所述第一吸盘13设置于所述洁净容器的底座上,所述第一吸盘13与所述吸附机构相对设置;

所述吸附装置12用于吸附所述光学元件100的吸附面,并通过所述吸升降机构121驱动吸附机构将所述光学元件100调整至吹扫高度,光学元件100的待吹扫面与第一吸盘13的吸附面之间的距离为预设高度时,吹扫装置11能够对光学元件100的待吹扫面进行吹扫,则确定光学元件100调整至吹扫高度。

所述吹扫装置11用于吹扫所述光学元件100的所述待吹扫面;

所述吸附装置12用于将吹扫后的所述光学元件100放置于所述第一吸盘13上进行吸附,完成对所述光学元件100的装夹。

示例性的,光学元件100可以是超薄光学元件,如薄透镜等;光学元件100也可以是软脆超薄光学元件,例如:软脆超薄光学镜片。

示例性的,第一吸盘13可以是真空吸盘,通过真空吸盘与真空设备(如真空发生器)连接,启动真空设备,使吸盘内产生负气压,从而吸附光学元件100,完成对光学元件100的装夹;其中,第一吸盘可以与压缩空气管连接,也可以与真空泵连接,通过压缩空气管或真空泵使吸盘内产生负气压,吸附光学元件100,能够提高装置的灵活性与实用性。

示例性的,洁净容器可以是洁净罩,洁净容器可以是透明的材质,能够检测洁净容器内部的吹扫情况,能够实时检测洁净容器内光学元件的装夹过程。

其中,可以通过洁净容器提供局部清洁的环境,可以通过将光学元件100放入光学元件疵病的抑制设备10中,通过吸附装置12吸附光学元件吸附面,在吸附光学元件100之后,使光学元件100向第一方向移动,其中,第一方向可以是向上,通过吸附装置12调整好光学元件100的位置之后,开启吹扫装置11,通过吹扫装置11吹扫光学元件100的装夹面,在吹扫装置11清洁光学元件100的待吹扫面之后,通过吸附装置12使光学元件100向第二方向移动,其中,第二方向可以是向下,通过吸附装置12使光学元件100平稳地落在第一吸盘13之上,完成对光学元件的装夹过程。

由此可见,通过在吸附装夹过程中除去加工环境中和光学元件与吸附夹具表面之间的灰尘、切屑等微小颗粒,能够防止光学元件装夹面形成脆性压坑以及划痕,因此解决了光学元件在真空吸附装夹过程中存在容易产生表面疵病的技术问题。

图2为本申请实施例提供的一种吹扫装置11的结构图,请参见图2。

该吹扫装置11可以包括气管接头111和风刀112;

所述气管接头111通过第一管道113与所述洁净容器外的压缩空气管连接,用于提供吹扫所述光学元件100的气体;

所述风刀112用于将所述气体吹出,并调节气流流速和气流方向,吹扫所述光学元件100。

其中,气体可以是经过5微米滤芯过滤的气体,当经过过滤的气体进入风刀112后,从一面气流薄片高速吹出,通过风刀调节气流流速和气流方向,能够形成一面高强度、大气流的冲击风幕,吹扫光学元件100的待吹扫面,除去光学元件100的待吹扫面上可能附着的灰尘、切屑等微小颗粒。

由此可见,可以通过吹扫装置除去光学元件待吹扫面的异物,能够防止光学元件在装夹过程中形成脆性压坑以及划痕。

示例性的,所述吸附机构包括支撑框122和至少一个第二吸盘123;所述升降机构121与所述支撑框122的横梁连接,所述支撑框122沿所述横梁呈预设角度方向延伸设置有至少一个吸盘连接杆,每个吸盘连接杆的末端与一个所述第二吸盘123连接,所述第二吸盘123用于吸附所述光学元件100的吸附面。

其中,可以在吸附机构中设置偶数个第二吸盘123,将多个第二吸盘等距均匀排布,能够平稳牢固地吸附光学元件100,值得一提的是,每个第二吸盘的提供的吸力都大于光学元件100的自身的重力,能够避免其中一个吸盘出现吸附不牢而导致损坏光学元件的情况,另外,可以通过在吸附机构中设置泄气装置,比如泄气按钮,释放第二吸盘的吸力。

其中,升降机构121可以是小型升降机,也可以是液压升降台,能够使光学元件100平稳升降。可以在光学元件疵病的抑制设备10中设置至少两个升降机构121,通过至少两个升降机构121同步升降,以调整所述光学元件100在所述洁净容器中的高度。

由此可见,通过第二吸盘吸附光学元件,通过升降机构以及支撑装置的配合调整光学元件在洁净容器中的位置,能够完成对光学元件的吹扫以及装夹;通过在洁净容器内设置至少两个升降机构,通过设置多个升降机构同步升降,能够平稳地调整光学元件在洁净容器中的位置。

另外,所述升降机构121可以设置在所述洁净容器的所述底座上,所述升降机构121的升降部件与支撑框122连接,所述支撑杆124穿设在所述支撑框122下方并通过卡槽与所述支撑框122固定连接。

可选地,除了卡槽,本实施例中的支撑杆124和支撑框122还可以通过卡扣、螺纹、焊接等方式连接。

此外,在其他实施例中,升降机构121也可以直接与支撑框122连接,直接作用于支撑框122。

可选的,所述洁净容器内侧可以设置有抽气盒14,所述抽气盒14通过第二管道141与所述洁净容器外的吸气泵相连,用于将所述洁净容器内的异物排出。

由此可见,可以通过在洁净容器中设置抽气盒14,能够收集被吹扫出的灰尘等异物,通过吸气泵与管道将异物排出,能够为光学元件的装夹提供洁净的环境。

值得一提的是,所述吸气泵的吸气速度小于或等于所述吹扫装置的吹气速度。

由此可见,通过预先设置好所述吸气泵的吸气速度小于或等于所述吹扫装置的吹气速度,能够保持洁净容器内部的气压稳定。

示例性的,该光学元件疵病的抑制设备10还可以包括:

洁净度检测装置,用于检测所述洁净容器的内部洁净度;

压力检测装置,用于检测所述洁净容器的内部气压;

泄压阀,所述泄压阀设置于所述洁净容器上,用于当所述洁净容器的内部气压高于预设压力阈值时,排出所述洁净容器内的气体,降低所述洁净容器内的气压。

其中,压力检测装置可以是压差传感器,其中,待测压力直接作用于传感器的膜片上,使膜片产生与水压成正比的微位移,使传感器的电容值发生变化,用电子线路检测这一变化,并转换输出一个相对应压力的标准测量信号,检测出压力的值。

其中,洁净度检测装置可以是粒子计数器,通过将气体吸入粒子计数器,通过吸入的粒子检测出待测光学元件表面待测区域的洁净度;洁净度检测装置也可以是一种清洁度检测仪,通过采用精密微孔滤膜,过滤检测光学元件疵病的抑制设备吹出的气体,将气体中的颗粒污染物截留在滤膜表面,通过对滤膜采用色标比色法、配对称重法、显微镜观察法、仪器分析法等方法,对气体中所含的颗粒污染物的大小、数量、成分进行分析,测出洁净容器的内部洁净度。

由此可见,可以通过设置洁净度检测装置以及压力检测装置,能够实时检测洁净容器内部的洁净度以及气压的情况,可以在洁净度达到预设值之后,实施对光学元件的装夹,当通过压力检测装置检测到洁净容器内部气压高于预设气压阈值时,可以通过开启泄压阀排出洁净容器内的气体,降低洁净容器内部的气压。

请参看图3,图3为本申请实施例提供的一种光学元件疵病的抑制方法,可以包括以下步骤:

在步骤S301中,打开所述洁净容器,连接所述第一吸盘与压缩空气管,启动所述压缩空气管,吹扫所述第一吸盘表面,并清理所述第一吸盘的真空孔内的异物,通过所述吸附装置吸附所述光学元件的吸附面。

在步骤S302中,通过升降机构驱动所述吸附装置将所述光学元件调整至吹扫高度,关闭所述洁净容器。

在步骤S303中,启动所述吹扫装置和吸气泵,调节气流流速和气流方向,吹扫所述光学元件的待吹扫面和第一吸盘表面,并除去所述洁净容器内部的异物,当洁净度检测装置检测所述洁净容器内洁净度达到预设值时,所述升降机构通过预设的移动速度将所述光学元件移动至预设高度,关闭所述吹扫装置和所述吸气泵,关闭所述压缩空气管,并将所述光学元件放置于所述第一吸盘上,卸去吸附装置的吸力。

在步骤S304中,打开所述洁净容器,移走所述升降机构和所述吸附装置,用玻璃纸密封所述第一吸盘表面未覆盖的真空孔,密封结合面的缝隙,连接所述第一吸盘与真空泵,开启所述真空泵,完成对所述光学元件的装夹。

其中,可以通过洁净容器提供局部清洁的环境,可以通过吸附装置调整光学元件在洁净容器中的位置,在吹扫装置清洁光学元件待吹扫面之后,将光学元件安置在第一吸盘中,完成对光学元件的装夹过程。由此可见,通过在吸附装夹过程中除去加工环境中和光学元件与真空吸附夹具表面之间的灰尘、切屑等微小颗粒,能够防止光学元件装夹面形成脆性压坑以及划痕,因此解决了光学元件在真空吸附装夹过程中,存在容易产生表面疵病的技术问题。

在本申请所提供的实施例中,应该理解到,所揭露装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

另外,作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

再者,在本申请各个实施例中的各功能模块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

需要说明的是,功能如果以软件功能模块的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本申请的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本申请各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:U盘、移动硬盘、只读存储器(Read-Only Memory,ROM)随机存取存储器(Random Access Memory,RAM)、磁碟或者光盘等各种可以存储程序代码的介质。

在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

以上所述仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 光学元件疵病的抑制设备及方法

- 一种光学元件表面疵病二维自动检测方法