一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置与方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于磷化工技术领域,涉及一种三相分离装置,尤其涉及一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置与方法。

背景技术

磷化工产品广泛应用于生产肥料和含磷的复合功能材料,而湿法磷酸的制备是磷化工产业的重要组成部分,也是制备磷化工下游产品的最基本过程,其主要过程为采用硫酸分解磷矿,得到磷酸与磷石膏(固相硫酸钙)。然而我国磷矿大部分为中低品位磷矿,其杂质含量较高,在湿法磷酸的制备过程中,部分杂质会溶解到液相中,影响磷酸的质量;此外,未溶解的杂质会影响硫酸钙的晶型和品质,进而影响磷石膏的综合应用。因此,在湿法磷酸的酸解过程耦合杂质脱除环节对于磷酸和磷石膏质量的提升均有较大作用,而在此过程中相应系统的设计和建立对于产品的整体质量提升至关重要。

传统生产过程均是酸解反应和杂质分离单元相分离,整体工艺流程较长,工序复杂,且杂质在体系中一直存在并影响整体的反应过程,同时反应结束后会造成夹杂和包裹等问题,大幅提升了处理难度,因此磷酸和磷石膏中的整体杂质分离和纯化均较为困难。

CN202011324547.9提供了一种磷矿可控酸解同步萃取制备低杂湿法磷酸与硫酸钙的方法,该发明提供的方法在传统的磷矿酸解基础上进行原位萃取,实现了磷矿中杂质的快速且高效分离,省去了现有工艺中的粗磷酸后端萃取净化除杂工序,进而简化了工艺流程,降低了生产成本。CN202110068196.8提供了一种磷矿酸解同步萃取分离杂质制备湿法磷酸的装置系统与方法,提供了湿法磷酸的酸解过程中耦合杂质脱除的相关系统,提升了磷酸与硫酸钙品质的同时简化了工艺流程,降低了处理难度。

然而从上述实际系统操作过程可以发现,上述过程虽然可以实现酸解反应过程的杂质萃取,但在关键的三相分离过程中,现有装置和搅拌均无法实现萃取剂、磷酸和磷石膏的有效分离,磷石膏中会夹带一部分碳硅颗粒无法分离,同时有机相分离不彻底会降低磷石膏的质量而影响石膏利用。因此,如何通过反应萃取后的分离装置进行三相的高效分离和磷石膏的协同脱碳脱硅是实现上述工艺大规模应用的关键问题。

发明内容

本发明的目的在于提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置与方法,所述装置实现了萃取剂、磷酸和磷石膏的高效分离,且提升了磷石膏的质量,有利于大规模推广应用。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置,所述装置包括沉降分离单元、反萃循环单元和固液分离单元。

所述沉降分离单元包括浓密机和设置在所述浓密机内部的双层搅拌系统。

所述浓密机的侧壁设置有1个有机相溢流口,底部设置有1个浆液出料口和至少2个鼓气口,例如可以是2个、3个、4个、5个或6个,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

所述反萃循环单元与有机相溢流口连接。

所述固液分离单元与浆液出料口连接。

本发明中,所述沉降分离单元用于萃取剂、磷酸和磷石膏的快速预分离,得到有机相和固液混合相。其中,有机相进入所述反萃循环单元中进行反萃处理,得到循环萃取剂;固液混合相进入所述固液分离单元中进行固液分离,得到磷酸和磷石膏。所述沉降分离单元、反萃循环单元和固液分离单元的相互配合,从而实现了萃取剂、磷酸和磷石膏的高效分离,且提升了磷石膏的质量,有利于大规模推广应用。

优选地,所述浓密机包括圆柱状侧壁和圆锥状底部。

优选地,所述浓密机的整体高度与圆柱状侧壁的直径之比为(1-10):1,例如可以是1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述浓密机的整体高度为圆柱状侧壁的高度和圆锥状底部的高度之和。

优选地,所述圆锥状底部的锥角为120-150°,例如可以是120°、125°、130°、135°、140°、145°或150°,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述浓密机的物料入口设置在浓密机内部的相界面交接处。

优选地,所述相界面交接处位于浓密机整体高度的1/3-2/3,例如可以是1/3、2/5、7/15、8/15、3/5或2/3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述浓密机的物料入口设置在浓密机内部的相界面交接处可实现有机相和固液混合相的快速分离,减少了两相之间的互相夹带,从而提高了相分离效率。

优选地,所述双层搅拌系统包括同一搅拌杆上的平推流式搅拌桨和锚式搅拌桨。

优选地,所述平推流式搅拌桨设置在浓密机的有机相区域。

优选地,所述锚式搅拌桨设置在浓密机的固液混合相区域。

本发明中,针对不同相的物料性质采用不同的搅拌桨样式,且相间不存在相互干扰,极大限度地提高了相分离效率,减少了固液混合相中的有机相夹带与有机相萃取剂的损耗。

优选地,所述有机相溢流口的下沿设置在浓密机的有机相区域。

优选地,所述有机相溢流口的下沿与有机相液面的距离为有机相区域高度的1/5-1/4,例如可以是1/5、21/100、11/50、23/100、6/25或1/4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述鼓气口的中心点与浓密机中轴线之间的距离为圆柱状侧壁半径的1/4-3/4,例如可以是1/4、1/3、5/12、1/2、7/12、2/3或3/4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述鼓气口的中心线与浓密机中轴线之间的夹角为10-45°,例如可以是10°、15°、20°、25°、30°、35°、40°或45°,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述鼓气口的位置及朝向对气体浮选的脱碳脱硅效果影响显著。当鼓气口的中心点与浓密机中轴线之间的距离为圆柱状侧壁半径的1/4-3/4,且鼓气口的中心线与浓密机中轴线之间的夹角为10-45°时,这两个条件的相互组合可最大限度地减少磷石膏中夹带碳硅的含量,进而大幅度提升磷石膏的品质。

优选地,所述反萃循环单元包括依次连接的颗粒过滤装置与杂质反萃系统。

优选地,所述颗粒过滤装置与有机相溢流口连接。

优选地,所述杂质反萃系统包括反萃塔。

优选地,所述固液分离单元包括过滤-洗涤装置。

第二方面,本发明提供一种利用如第一方面所述装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的方法,所述方法包括以下步骤:

(1)将萃取剂、磷酸、磷石膏的三相混合浆液进行预分离,得到萃取剂的有机相和磷酸与磷石膏的固液混合相;

(2)将步骤(1)所得有机相进行反萃处理,得到循环萃取剂;

(3)将步骤(1)所得固液混合相进行固液分离,得到磷酸和磷石膏;

其中,步骤(2)与(3)不分先后顺序。

本发明中,步骤(1)在第一方面所述的沉降分离单元中进行,步骤(2)在第一方面所述的反萃循环单元中进行,步骤(3)在第一方面所述的固液分离单元中进行。这三步的相互配合,从而实现了萃取剂、磷酸和磷石膏的高效分离,且提升了磷石膏的质量,有利于大规模推广应用。

优选地,步骤(1)所述预分离还伴随着搅拌与鼓气。

本发明中,所述搅拌实现了三相混合浆液的快速相分离,减小了有机相与固液混合相之间的互相夹带,提升了相分离效率;所述鼓气为向固液混合相中鼓入空气,采用气体浮选的方式将固相磷石膏中的碳和硅同步带至液相中,从而减少了磷石膏中的夹带碳硅含量,提高了磷石膏的品质。

优选地,所述搅拌的转速为10-200rpm,例如可以是10rpm、20rpm、40rpm、60rpm、80rpm、100rpm、120rpm、140rpm、160rpm、180rpm或200rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述鼓气的气速为0.1-50L/min,例如可以是0.1L/min、1L/min、10L/min、20L/min、30L/min、40L/min或50L/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述鼓气的气速需保持在合理范围内。当气速小于0.1L/min时,气体浮选效果不明显,固相磷石膏中的碳和硅无法被有效带至液相中,从而导致磷石膏的品质下降;当气速大于50L/min时,过快的气流将气液混合相带至有机相中,导致相间存在相互干扰,降低了相分离效率,增加了有机相的损耗,同时造成了能源的浪费。

优选地,步骤(2)所述反萃处理之前还进行固液分离。

优选地,步骤(3)所述固液分离之后还进行洗涤处理。

相对于现有技术,本发明具有以下有益效果:

(1)本发明在萃取剂、磷酸和磷石膏的三相分离过程中,针对不同相的物料性质采用不同的搅拌形式,且相间不存在相互干扰,连续处理1000kg的三相混合浆液仅需0.5h,极大限度地提高了相分离效率,减少了固相中的有机相夹带和有机相萃取剂的损耗;

(2)本发明在三相分离过程中,采用气体浮选的方式,将固相磷石膏中的碳和硅同步带至液相中,从而减少了磷石膏中的夹带碳硅含量,且碳含量最低可降至0.05wt%,夹带二氧化硅含量最低可降至1.0wt%,提高了磷石膏的品质。

附图说明

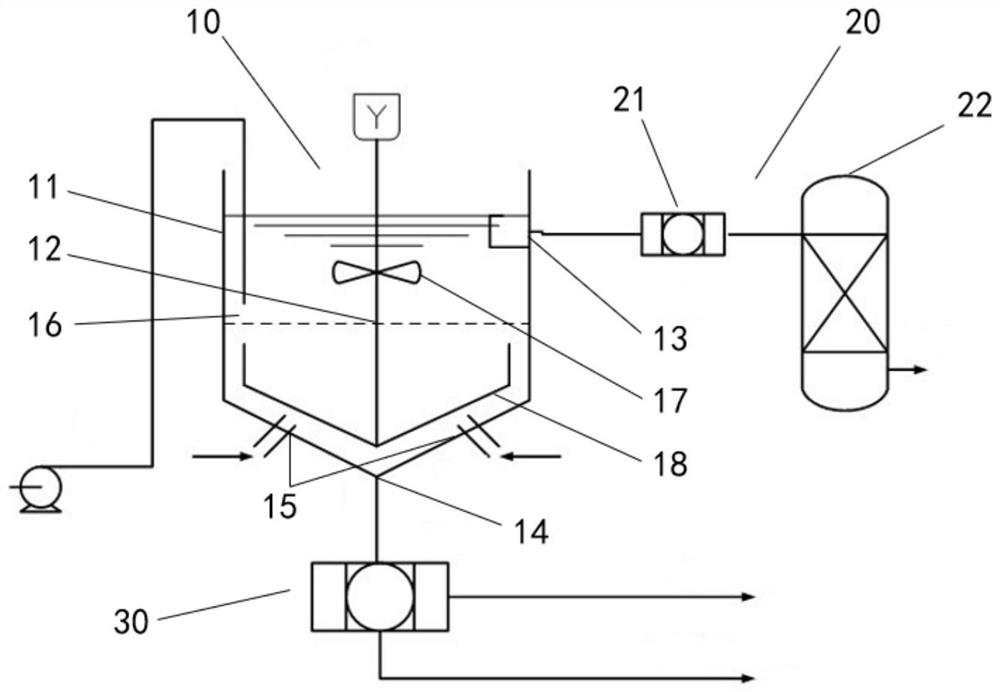

图1是本发明提供的用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置示意图。

其中:10-沉降分离单元;11-浓密机;12-双层搅拌系统;13-有机相溢流口;14-浆液出料口;15-鼓气口;16-物料入口;17-平推流式搅拌桨;18-锚式搅拌桨;20-反萃循环单元;21-颗粒过滤器;22-反萃塔;30-固液分离单元。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置。如图1所示,所述装置包括沉降分离单元10、反萃循环单元20和固液分离单元30;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的双层搅拌系统12;所述浓密机11的侧壁设置有1个有机相溢流口13,底部设置有1个浆液出料口14和2个鼓气口15;所述反萃循环单元20与有机相溢流口13连接;所述固液分离单元30与浆液出料口14连接。

本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,整体高度与圆柱状侧壁的直径之比为5:1,圆锥状底部的锥角为135°,物料入口16设置在浓密机11内部的相界面交接处,且所述相界面交接处位于浓密机11整体高度的1/5。所述双层搅拌系统12包括同一搅拌杆上的平推流式搅拌桨17和锚式搅拌桨18,且所述平推流式搅拌桨17设置在浓密机11的有机相区域,所述锚式搅拌桨18设置在浓密机11的固液混合相区域。所述有机相溢流口13的下沿设置在浓密机11的有机相区域,且下沿与有机相液面的距离为有机相区域高度的1/5。所述鼓气口15的中心点与浓密机11中轴线之间的距离为圆柱状侧壁半径的1/2,鼓气口15的中心线与浓密机11中轴线之间的夹角为30°。所述反萃循环单元20包括依次连接的颗粒过滤器21与反萃塔22,且所述颗粒过滤器21与有机相溢流口13连接。所述固液分离单元30为过滤-洗涤一体机。

实施例2

本实施例提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置。如图1所示,所述装置包括沉降分离单元10、反萃循环单元20和固液分离单元30;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的双层搅拌系统12;所述浓密机11的侧壁设置有1个有机相溢流口13,底部设置有1个浆液出料口14和3个鼓气口15;所述反萃循环单元20与有机相溢流口13连接;所述固液分离单元30与浆液出料口14连接。

本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,整体高度与圆柱状侧壁的直径之比为1:1,圆锥状底部的锥角为120°,物料入口16设置在浓密机11内部的相界面交接处,且所述相界面交接处位于浓密机11整体高度的1/3。所述双层搅拌系统12包括同一搅拌杆上的平推流式搅拌桨17和锚式搅拌桨18,且所述平推流式搅拌桨17设置在浓密机11的有机相区域,所述锚式搅拌桨18设置在浓密机11的固液混合相区域。所述有机相溢流口13的下沿设置在浓密机11的有机相区域,且下沿与有机相液面的距离为有机相区域高度的1/4。所述鼓气口15的中心点与浓密机11中轴线之间的距离为圆柱状侧壁半径的1/4,鼓气口15的中心线与浓密机11中轴线之间的夹角为10°。所述反萃循环单元20包括依次连接的颗粒过滤器21与反萃塔22,且所述颗粒过滤器21与有机相溢流口13连接。所述固液分离单元30为过滤-洗涤一体机。

实施例3

本实施例提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置。如图1所示,所述装置包括沉降分离单元10、反萃循环单元20和固液分离单元30;所述沉降分离单元10包括浓密机11和设置在所述浓密机11内部的双层搅拌系统12;所述浓密机11的侧壁设置有1个有机相溢流口13,底部设置有1个浆液出料口14和4个鼓气口15;所述反萃循环单元20与有机相溢流口13连接;所述固液分离单元30与浆液出料口14连接。

本实施例中,所述浓密机11包括圆柱状侧壁和圆锥状底部,整体高度与圆柱状侧壁的直径之比为10:1,圆锥状底部的锥角为150°,物料入口16设置在浓密机11内部的相界面交接处,且所述相界面交接处位于浓密机11整体高度的2/3。所述双层搅拌系统12包括同一搅拌杆上的平推流式搅拌桨17和锚式搅拌桨18,且所述平推流式搅拌桨17设置在浓密机11的有机相区域,所述锚式搅拌桨18设置在浓密机11的固液混合相区域。所述有机相溢流口13的下沿设置在浓密机11的有机相区域,且下沿与有机相液面的距离为有机相区域高度的1/5。所述鼓气口15的中心点与浓密机11中轴线之间的距离为圆柱状侧壁半径的3/4,鼓气口15的中心线与浓密机11中轴线之间的夹角为45°。所述反萃循环单元20包括依次连接的颗粒过滤器21与反萃塔22,且所述颗粒过滤器21与有机相溢流口13连接。所述固液分离单元30为过滤-洗涤一体机。

实施例4

本实施例提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置,所述装置中除了将鼓气口15的中心点与浓密机11中轴线之间的距离改为圆柱状侧壁半径的4/5,其余结构均与实施例1相同,故在此不做赘述。

实施例5

本实施例提供一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置,所述装置中除了将鼓气口15的中心线与浓密机11中轴线之间的夹角改为60°,其余结构均与实施例1相同,故在此不做赘述。

应用例1

本应用例应用实施例1提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,主要包括以下步骤:

(1)将萃取剂、磷酸、磷石膏的三相混合浆液在沉降分离单元11中进行预分离,并伴随着转速为100rpm的搅拌和气速为25L/min的鼓气,得到萃取剂的有机相和磷酸与磷石膏的固液混合相;

(2)将步骤(1)所得有机相在反萃循环单元20中依次进行过滤和反萃处理,得到循环萃取剂;

(3)将步骤(1)所得固液混合相在固液分离单元30中依次进行过滤和洗涤处理,得到磷酸和磷石膏;

其中,步骤(2)与(3)不分先后顺序。

本应用例中,连续处理800kg的三相混合浆液仅需0.6h,相分离效率明显提升,且固相磷石膏中的夹带碳含量仅为0.1wt%,二氧化硅含量仅为1.8wt%。

应用例2

本应用例应用实施例2提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,主要包括以下步骤:

(1)将萃取剂、磷酸、磷石膏的三相混合浆液在沉降分离单元11中进行预分离,并伴随着转速为10rpm的搅拌和气速为50L/min的鼓气,得到萃取剂的有机相和磷酸与磷石膏的固液混合相;

(2)将步骤(1)所得有机相在反萃循环单元20中依次进行过滤和反萃处理,得到循环萃取剂;

(3)将步骤(1)所得固液混合相在固液分离单元30中依次进行过滤和洗涤处理,得到磷酸和磷石膏;

其中,步骤(2)与(3)不分先后顺序。

本应用例中,连续处理1000kg的三相混合浆液仅需0.5h,相分离效率明显提升,且固相磷石膏中的夹带碳含量仅为0.3wt%,二氧化硅含量仅为2.4wt%。

应用例3

本应用例应用实施例3提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,主要包括以下步骤:

(1)将萃取剂、磷酸、磷石膏的三相混合浆液在沉降分离单元11中进行预分离,并伴随着转速为200rpm的搅拌和气速为0.1L/min的鼓气,得到萃取剂的有机相和磷酸与磷石膏的固液混合相;

(2)将步骤(1)所得有机相在反萃循环单元20中依次进行过滤和反萃处理,得到循环萃取剂;

(3)将步骤(1)所得固液混合相在固液分离单元30中依次进行过滤和洗涤处理,得到磷酸和磷石膏;

其中,步骤(2)与(3)不分先后顺序。

本应用例中,连续处理500kg的三相混合浆液仅需1h,相分离效率明显提升,且固相磷石膏中的夹带碳含量仅为0.05wt%,二氧化硅含量仅为1.0wt%。

应用例4

本应用例应用实施例4提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,具体步骤和条件均与应用例1相同,故在此不做赘述。

本应用例中,连续处理800kg的三相混合浆液仅需0.6h,相分离效率明显提升,然而固相磷石膏中的夹带碳含量为0.7wt%,二氧化硅含量为4.3wt%,磷石膏品质不及应用例1。

应用例5

本应用例应用实施例5提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,具体步骤和条件均与应用例1相同,故在此不做赘述。

本应用例中,连续处理500kg的三相混合浆液仅需1h,相分离效率明显提升,然而固相磷石膏中的夹带碳含量为0.2wt%,二氧化硅含量为2.3wt%,磷石膏品质不及应用例1。

应用例6

本应用例应用实施例1提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,具体步骤中除了将鼓气的气速降为0.08L/min,其余条件均与应用例1相同,故在此不做赘述。

本应用例中,连续处理1000kg的三相混合浆液仅需0.5h,相分离效率明显提升,然而固相磷石膏中的夹带碳含量为0.7wt%,二氧化硅含量为5.6wt%,磷石膏品质不及应用例1。

应用例7

本应用例应用实施例1提供的装置进行萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅,具体步骤中除了将鼓气的气速升为55L/min,其余条件均与应用例1相同,故在此不做赘述。

本应用例中,连续处理800kg的三相混合浆液需要1.2h,相分离效率不及应用例1,然而固相磷石膏中的夹带碳含量仅为0.08wt%,二氧化硅含量仅为1.5wt%,磷石膏品质明显提升。

由此可见,本发明在萃取剂、磷酸和磷石膏的三相分离过程中,针对不同相的物料性质采用不同的搅拌形式,且相间不存在相互干扰,连续处理1000kg的三相混合浆液仅需0.5h,极大限度地提高了相分离效率,减少了固相中的有机相夹带和有机相萃取剂的损耗;此外,本发明在三相分离过程中,采用气体浮选的方式,将固相磷石膏中的碳和硅同步带至液相中,从而减少了磷石膏中的夹带碳硅含量,且碳含量最低可降至0.05wt%,夹带二氧化硅含量最低为1.0wt%,提高了磷石膏的品质。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置与方法

- 一种用于萃取剂、磷酸、磷石膏三相分离及协同脱碳脱硅的装置