一种纯电动车钢制车身

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及电动汽车技术领域,尤其是涉及一种纯电动车钢制车身。

背景技术

随着科技的不断发展,电动汽车作为新能源汽车的一种,也随着绿色环保的趋势得到迅猛发展。由于电动汽车与传统燃油汽车的动力总成差异较大,导致电动汽车的车身需要根据动力总成的不同做出较大的适应性改变。铝制车身应运而生,但是铝制车身的加工成本太高、且加工技术不够成熟,导致电动汽车的铝制车身踌躇不前。基于纯铝制车身的弊端,钢铝混合车身也成为当前的研发的热点,但是钢铝混合车身的制造成本以及连接技术也是需要急需解决的难题。

传统燃油汽车的钢制车身在应用于电动汽车时,也存在一些问题,一是采用大的动力电池与地板纵梁严重干涉而导致无法安装的问题,二是采用小的动力电池导致电池续航里程不足的问题。

在已经公开的专利CN107140026A中提供了一种电动车下车体纵横梁结构中,为了动力电池的布置,该结构中取消了地板纵梁结构,从而减少了正面碰撞中主要的传力路径。在该申请中为了满足高速碰撞的碰撞性能,增加横纵梁的搭接强度以及增加更多更强的横梁来进行碰撞力的传递。这样的设计虽然解决了地板纵梁与动力电池的干涉问题,但是也大大增加了车身结构的设计难度和车身的重量和加工成本。

发明内容

本发明的目的在于解决现有电动汽车采用铝制车身的加工成本和难度较大、采用传统的钢制车身时地板纵梁与动力电池严重干涉而需要选用小的动力电池而导致电池续航里程不足的缺点,提供一种纯电动车钢制车身。

本发明解决其技术问题采用的技术方案是:一种纯电动车钢制车身,包括由前至后依次设置的前车身总成、前地板总成和后地板总成,所述前车身总成包括一对前纵梁、前围板横梁以及一对门槛梁,所述后地板总成包括一对后地板纵梁以及设置于所述一对后地板纵梁之间的后地板横梁,所述前地板总成包括一对前地板纵梁;一对所述前地板纵梁的前端与一对所述前纵梁搭接于所述前围板横梁上且形成两个搭接边,一对所述前地板纵梁的后端与一对所述后地板纵梁搭接于所述后地板横梁上;所述前地板纵梁具有由所述搭接边朝向所述门槛梁处折弯的弯曲段以及平行于所述门槛梁设置的直线段;所述前地板总成和所述后地板总成上设有可供动力电池放置的空间,所述前地板纵梁上设有一对与所述动力电池固定连接的第一固定点,所述第一固定点位于所述前地板纵梁的弯曲段。

进一步地,所述前地板纵梁上还设有至少两对与所述动力电池固定连接的第二固定点,所述第二固定点位于所述前地板纵梁的直线段。

进一步地,所述前地板纵梁包括具有弯曲段和直线段的前地板纵梁本体、设置于所述前地板纵梁本体上的盖板以及位于所述前地板纵梁本体内部的增强件。

具体地,所述盖板位于所述弯曲段,所述增强件位于所述弯曲段并延伸至所述直线段的中部。

进一步地,所述前地板总成还包括固定连接于两个所述前地板纵梁的弯曲段之间的前地板横梁。

具体地,所述前车身总成还包括一对位于所述前围板横梁两侧、用于连接所述前围板横梁与一对门槛梁的A柱,所述前地板总成还包括一对前地板横梁加强件,所述前地板横梁加强件位于所述前地板纵梁的弯曲段,以将所述前地板横梁与所述A柱固定连接。

具体地,所述前地板总成还包括两个横跨一对所述前地板纵梁之间的前座椅安装横梁,两个所述前座椅安装横梁的两端均固定于所述前地板纵梁的直线段。

具体地,所述前地板总成还包括前地板本体以及固定于所述前地板本体上方的中通道,所述中通道包括依次设置的与所述前围板横梁固定连接的第一连接段、与所述前地板横梁固定连接的第二连接段、与两个所述前座椅安装横梁固定连接的第三连接段以及与所述后地板横梁固定连接的第四连接段。

具体地,所述中通道的高度由所述第一连接段至所述第四连接段逐渐降低,所述第四连接段呈平板状设置于所述前地板本体上方。

进一步地,所述前地板总成还包括固定于所述前地板纵梁与所述门槛梁之间的侧面加强件。

本发明所提供的一种纯电动车钢制车身的有益效果在于:整车采用钢制车身,在满足碰撞性能的前提下,相比铝制车身大大降低了制造成本和降低了加工难度;该前地板总成中的前地板纵梁朝向门槛梁的方向弯曲,从而避免了前地板纵梁与动力电池之间的干涉问题,同时在动力电池的前端设置有一对第一固定点,该第一固定点位于前地板纵梁的弯曲段上,利用第一固定点与前动力总成的连接将动力电池加入了车身的纵向传力通道内,这样可以有效地利用动力电池的结构刚度来提高前地板纵梁弯曲段的抗折弯性能,从而解决了前地板纵梁的弯曲段碰撞力传导不足的问题,提高了整车碰撞安全性能。

附图说明

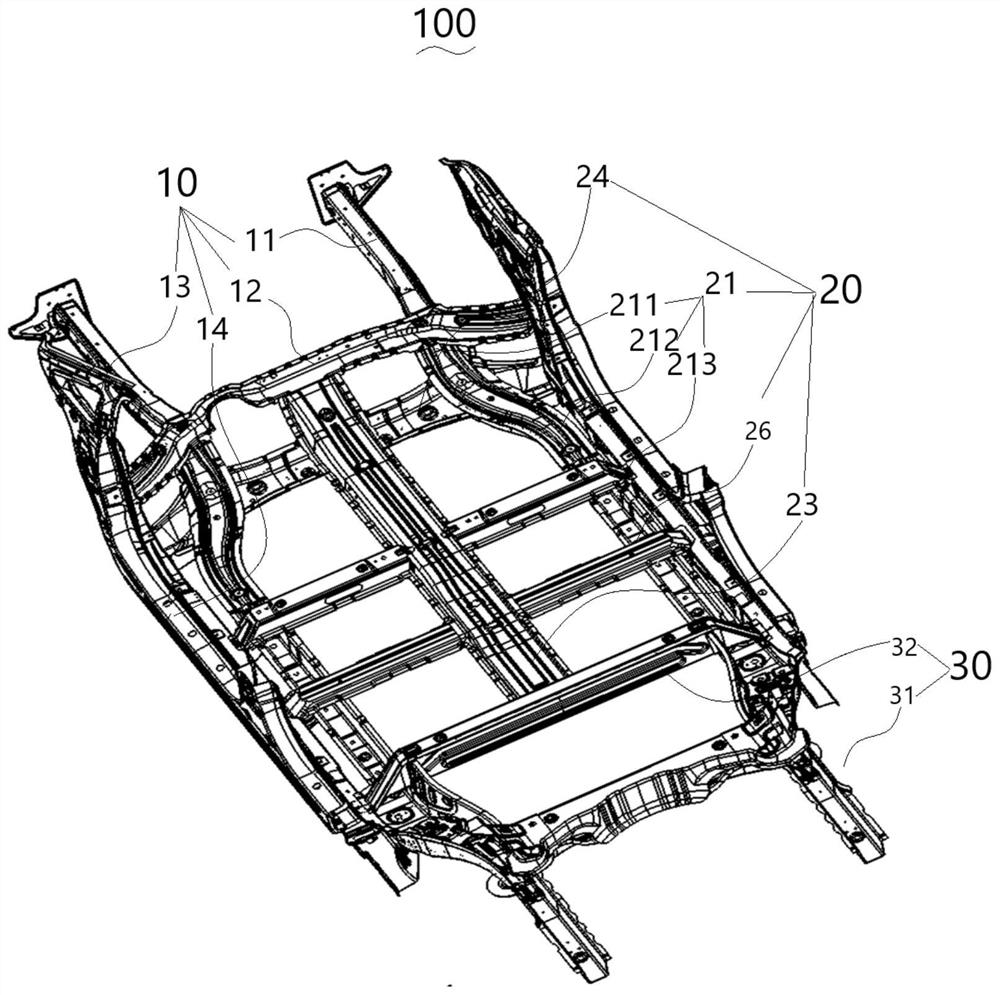

图1是本发明提供的一种纯电动车钢制车身(除去前地板本体)的立体结构示意图;

图2是本发明提供的一种纯电动车钢制车身的俯视图;

图3是图2中A-A处的剖视图;

图4是本发明提供的一种纯电动车钢制车身的仰视图;

图5是图4中B-B处的剖视图;

图6是本发明提供的一种纯电动车钢制车身的前地板纵梁的侧视图;

图7是图6中C-C处的剖视图;

图8是本发明提供的一种纯电动车钢制车身的前地板纵梁的局部俯视图;

图9是本发明提供的一种纯电动车钢制车身的中通道的侧视图;

图10是本发明提供的一种纯电动车钢制车身的前地板横梁和前地板横梁加强件的立体结构示意图;

图11是本发明提供的一种纯电动车钢制车身的侧面加强件的立体结构示意图;

图12是本发明提供的一种纯电动车钢制车身中安装有动力电池的仰视图。

图中:100-纯电动车钢制车身结构;

10-前车身总成、11-前纵梁、12-前围板横梁、13-A柱、14-门槛梁;

20-前地板总成、21-前地板纵梁、211-搭接边、212-弯曲段、213-直线段、214-前地板纵梁本体、215-盖板、216-增强件、22-前地板本体、23-中通道、231-第一连接段、232-第二连接段、233-第三连接段、234-第四连接段、24-前地板横梁、25-前地板横梁加强件、26-前座椅安装横梁、27-侧面加强件;

30-后地板总成、31-后地板纵梁、32-后地板横梁;

40-动力电池、41-第一固定点、42-第二固定点。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

参见图1-图12,为本发明所提供的一种纯电动车钢制车身100,包括由前至后依次设置的前车身总成10、前地板总成20和后地板总成30。整个车身中前车身总成10、前地板总成20和后地板总成30均是采用钢制结构,在传统的钢制车身上对动力总成的安装进行创造性的改进,使得其能够放置较大的尺寸的动力电池。本发明所提供的纯电动车钢制车身100相较于现有的纯电动铝制车身,大大降低了加工成本,尽量采用传统燃油汽车中可以使用的原有部件,减少车身开发中新产品的投入成本,而相较于现行的钢铝混合车身也降低了加工的工艺难度。并且,钢制车身100可以大大提高整车的碰撞性能,提升纯电动汽车的安全性能。

具体地,如图1所示,该纯电动钢制车身100中的前车身总成10包括一对前纵梁11、前围板横梁12、一对A柱13以及一对门槛梁14。一对A柱13位于前围板横梁12两侧,用于连接前围板横梁12与一对门槛梁14。后地板总成30包括一对后地板纵梁31以及设置于一对后地板纵梁31之间的后地板横梁32。前地板总成20连接于前车身总成10和后地板总成30之间,并且解决了传统燃油汽车的前地板总成20与动力电池40干涉而导致无法放入大的动力电池包的问题。

进一步地,如图2和图3所示,该前地板总成20包括一对前地板纵梁21、前地板本体22以及固定于前地板本体22上方的中通道23;一对前地板纵梁21的前端与一对前纵梁11搭接于前围板横梁12上且形成两个搭接边211,一对前地板纵梁21的后端与一对后地板纵梁31搭接于后地板横梁32上。如图6所示,本发明所提供的前地板纵梁21具有由搭接边211朝向门槛梁14处折弯的弯曲段212以及平行于门槛梁14设置的直线段213。该前地板总成20上的前地板纵梁21在靠近前车身总成10的一端,即与前围板横梁12的搭接边211处开始向两侧以及车身的底部进行了折弯,并且该前地板纵梁21的直线段213直接拓宽至门槛梁14的内侧,从最大程度上提高了一对前地板纵梁21之间相对位置,从而可以增大电池包的放置空间,使得该钢制车身100可以容纳下大的动力电池40。在本实施例中所提供的纯电动钢制车身100能布置下长度为1900mm,宽度为1060mm的动力电池40,使得该纯电动汽车的续航里程可以达到500KM以上。

如图4和图12所示,在前地板总成20和后地板总成30的底部空间内,设有可供放置动力电池40的空间。由于该前地板总成20中的前地板纵梁21朝向两侧弯曲后,增大了前地板总成20的内部宽度,从而解决了其前地板纵梁21与动力电池40的干涉的问题。同时在前地板纵梁21上设有一对与动力电池40固定连接的第一固定点41,第一固定点41位于前地板纵梁21的弯曲段212。由于前地板纵梁21在其搭接边211开始朝向门槛梁14一侧的方向上具有较大角度的偏移,该偏移角度越大,会导致前地板纵梁21在其弯曲段212的纵向传力不畅的问题。因此,在本发明中,该前地板纵梁21在其弯曲段212上设置一对与动力电池40连接用的第一固定点41,通过第一固定点41将碰撞力有效地传递和分散,并且该第一固定点41充分利用了动力电池40的结构刚度,弥补前地板纵梁21的弯曲段212区域内传力不畅的问题,间接的增加了前地板纵梁21整体的刚度,即使在受到猛烈撞击时,该弯曲段212也不会发生折弯变形。

进一步地,如图4和图12所示,该前地板纵梁21上还设有至少两对与动力电池40固定连接的第二固定点42,第二固定点42位于前地板纵梁21的直线段213。在本实施例中,该一对前地板纵梁21上均匀分布有八个第二固定点42,该八个第二固定点42用于将动力电池40稳固的固定于前地板总成20和后地板总成30内部,保证动力电池40与前地板总成20和后地板总成30的连接稳定性。

进一步地,在本实施例中,如图7所示,为了保证该前地板纵梁21在前地板总成20中的整体刚度和强度,该前地板纵梁21包括具有弯曲段212和直线段213的前地板纵梁本体214、设置于前地板纵梁本体214上的盖板215以及位于前地板纵梁本体214内部的增强件216。该盖板215和增强件216均是为了提高前地板纵梁本体214的整体强度而设置的。该前地板纵梁本体214呈U形开口向上的折弯件,该盖板215设置于该前地板纵梁本体214的上方并且位于该开口处,盖板215与前地板纵梁本体214进行曲面匹配焊接连接。前地板纵梁21中的增强件216通过焊接的方式固定于前地板纵梁本体214的U形折弯件的内部。

具体地,如图8所示,该前地板纵梁21中的盖板215位于弯曲段212,增强件216位于弯曲段212并延伸至直线段213的中部。该盖板215设置于前围板横梁12至门槛梁14之间的弯曲段212的区域内,主要是为了保证前地板纵梁21在其具有较大的弯曲偏移处的刚度和强度。而该增强件216也是由该前围板横梁12处一直延伸至直线段213的中部,该增强件216的设置不仅可以提高前地板纵梁21的弯曲段212处的强度和刚度,也提高前地板纵梁21的直线段212的刚性,进而提高前地板纵梁21发生柱撞时的碰撞性能。

进一步地,如图1和图10所示,该前地板总成20还包括固定连接于两个前地板纵梁21的弯曲段212之间的前地板横梁24。该前地板横梁24用于提高一对前地板纵梁21的力的传递和分散,可以将纵向的碰撞力通过前地板横梁24横向传递。该前地板横梁24具有中间段241和分别与两侧的一对前地板纵梁21连接的连接段242。

具体地,如图5所示,该前地板总成20还包括一对前地板横梁加强件25,前地板横梁加强件25位于前地板纵梁21的弯曲段212,以将前地板横梁24与A柱13固定连接。一方面,该前地板横梁加强件25将前地板纵梁21与A柱13连接,在车辆发生正面碰撞的过程中,前地板纵梁21承接了大部分来自前纵梁11的碰撞力和来自副车架的碰撞力,是纵向上力传递的主要通道,前地板纵梁21通过该前地板横梁加强件25将碰撞力分散到A柱13以及门槛梁14处,有效地传递和分散碰撞力。另一方面,该前地板横梁加强件25可以将前地板横梁24与A柱13连接,从而将纵向碰撞力通过前地板横梁24分散至中通道23上,进一步分散和传递碰撞力。

进一步地,如图2所示,本发明所提供的前地板总成20还包括两个横跨一对前地板纵梁21之间的前座椅安装横梁26,两个前座椅安装横梁26的两端均固定于前地板纵梁21的直线段213。该前座椅安装横梁26设置于前地板本体22的上方,并且中通道23垂直设置于两个前座椅安装横梁26上。

如图1、图2以及图9所以,本发明所提供的前地板总成20还包括前地板本体22以及固定于前地板本体22上方的中通道23,该中通道23包括依次设置的与前围板横梁12固定连接的第一连接段231、与前地板横梁24固定连接的第二连接段232、与两个前座椅安装横梁26固定连接的第三连接段233以及与后地板横梁32固定连接的第四连接段234。该中通道23形成于前地板本体22的上方,并且位于前地板本体22纵向的中轴线上。中通道23的前端翘起固定于前围板横梁12上,后端呈平板状固定于后地板横梁32上,中间部分由前地板横梁24处至两个前座椅安装横梁26处均紧贴于前地板本体22上。由图3和图5对比可以明显看出,该中通道23的高度逐渐降低,从而增大了乘员舱内部的空间。

具体地,如图1所示,本发明所提供的一种纯电动钢制车身100是适用于纯电动车中使用,因此该中通道23中无需设置传统燃油汽车的排气系统,故该中通道23在保证连接刚度和强度的前提下,可以尽可能的降低其整体的高度。该中通道23的高度由第一连接段231至第四连接段234逐渐降低,第四连接段234呈平板状设置于前地板本体22上方。该第四连接段234的高度尽最大程度的降低至最小,从而增加乘员舱后座椅过道处的空间,提高了乘员舱后座椅中间位置处的舒适性。

进一步地,如图4所示,本发明所提供的前地板总成20还包括固定于前地板纵梁21与门槛梁14之间的侧面加强件27。该侧面加强件27设置于前地板纵梁21的直线段213区域内,具有多个侧面加强件27,用于提高该前地板纵梁21与门槛梁14之间的稳固性,提高柱撞的碰撞性能。如图11所示,该侧面加强件27具有设置于门槛梁14与前地板纵梁21之间的加强件本体271,以及与门槛梁14连接的第一焊接端272、与前地板纵梁21连接的第二焊接端273。该第一焊接端272和第二焊接端273均是通过点焊的方式固定。

进一步地,如图1和图2所示,本发明所提供的一种纯电动车钢制车身100在汽车正面发生碰撞时,通过以下路径进行力的传递和分散,具体地传力通道如下所示:

第一条纵向传力通道:前纵梁11-前地板纵梁21-第一固定点41-动力电池40-第二固定点42;

第二条纵向传力通道:前纵梁11-前地板纵梁21-前地板横梁加强件25-A柱13-门槛梁14;

第三条纵向传力通道:前纵梁11-前围板横梁12-中通道23;前纵梁11-前围板横梁12-A柱13-门槛梁14;

第四条纵向传力通道:前纵梁11-前地板纵梁21-前地板横梁24-中通道23;

第一条横向传力通道:前纵梁11-前围板横梁12-A柱13;

第二条横向传力通道:前纵梁11-前地板纵梁21-前地板横梁24-前地板横梁加强件25-A柱13;

第三条横向传力通道:前纵梁11-前地板纵梁21-侧面加强件27-门槛梁14。

通过上述的纵向传力通道和横向传力通道,可以将正面的碰撞力传递至车体后部各个部件,尤其是由上述第一条纵向传力通道,第二条纵向传力通道和第四条纵向传力通道均是需要前地板纵梁21进行力的传递,因此该前地板纵梁21的强度和刚度将会直接影响车辆的安全性能。而本发明所提供的前地板总成20中,该前地板纵梁21上为了放置动力电池40而设置了弯曲段212,该弯曲段212的设置,扩大了前地板纵梁21之间的宽度,可以布置较大容量的动力电池40。同时,该弯曲段212与动力电池40之间通过第一固定点41连接,充分利用动力电池40的结构刚度弥补了折弯区域传力不畅的问题。同时设置在该弯曲段212上的前地板横梁24和前地板横梁加强件25均可以将前地板纵梁21上所受的力横向传递至侧面的A柱13和门槛梁14处,提高了整车碰撞安全性能。并且,该前地板总成20中的中通道23的高度降低,大大的改善了乘员舱的空间,提高了乘员的舒适性。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种纯电动车钢制车身

- 一种纯电动车下车身结构及纯电动车