一种基于车削机械的双面孔镗削方法及卷筒端板镗削方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及卷扬机构加工领域,特别是一种基于车削机械的双面孔镗削方法及卷筒端板镗削方法。

背景技术

目前,在利用车削机械(包括车床,数控车床,具有车床功能的加工中心等能够通过刀具对旋转的工件进行车削、镗削加工的加工器械)加工双面孔时,通常采用两次装夹、两次找正、两面加工的方法。

如图1所示:双面孔工件1包括双面孔一端的第一面孔12,以及另一端的第二面孔14,以及第一面孔12与第二面孔14之间的小径孔15。

如图7所示:以卷筒端板为例:其包括第一面孔12,以及另一端的第二面孔14,以及第一面孔12与第二面孔14之间的小径孔15,以及卷筒端板端部的第一外圆面16、与第二面孔14相对应的第二外圆面17、靠近第一面孔12一侧的第一端面11和靠近第二面孔14一侧的第二端面13。

两面加工具体方法为:先利用车削机械上的夹持工装(一般为三爪卡盘)夹持双面孔工件1外壁,先加工第一面孔12,之后工件翻面找正基准,再基于该基准加工第二面孔14,该方法翻面加工效率低,找正时间长,难以高效镗削;并因找正误差的存在,可能导致双面孔同心度较低,具有同轴度易出现不良的技术难题,无法满足高精度要求的双面孔工件的加工。

发明内容

本发明的目的在于:针对现有技术存在的在利用车削机械镗削加工双面孔时,翻面加工效率低,找正时间长,难以高效车削;并因找正误差的存在,可能导致双面孔同心度较低,具有同轴度易出现不良的技术难题,无法满足高精度要求的双面孔件加工问题,提供一种基于车削机械的双面孔镗削方法及一种基于车削机械的卷筒端板镗削方法。

为了实现上述目的,本发明采用的技术方案为:

一种基于车削机械的双面孔镗削方法,包含以下步骤:

S1.将双面孔工件装夹至车削机械的夹持座上,并将正向镗刀安装至车削机械的工位刀架上;

S2.利用所述正向镗刀镗削成型第一面孔及小径孔;

S3.将所述正向镗刀退刀至换刀参考点并完成反向镗刀换刀,所述反向镗刀设置于所述工位刀架上,所述反向镗刀宽度小于所述小径孔的孔径;

S4.将所述反向镗刀穿过所述第一面孔及所述小径孔后,镗削成型第二面孔。

本发明所述的一种基于车削机械的双面孔镗削方法,将双面孔工件装夹至车削机械的夹持座上,并将正向镗刀安装至车削机械的工位刀架上,镗削时,夹持座转动,带动双面孔工件转动,并利用所述正向镗刀镗削成型第一面孔及小径孔,第一面孔及小径孔镗削成型之后,将所述正向镗刀退刀至换刀参考点并完成反向镗刀换刀,之后,再将所述反向镗刀穿过所述第一面孔及所述小径孔后,到达切削位置,镗削成型第二面孔。

在整个过程中,通过工位刀架完成正向镗刀和反向镗刀换刀,而且基于车削机械的特征,工位刀架进刀、退刀及换刀过程中的走位精度很高(具有刻度,坐标辅助),能够保证第一面孔和第二面孔的尺寸精度,而整个过程中,双面孔工件始终装夹至车削机械的夹持座上的同一部位,双面孔工件并未进行翻面,故在加工时能够保证第一面孔和第二面孔之间较高的同轴度。

综上所述,本发明所述的一种基于车削机械的双面孔镗削方法,解决了双面孔工件翻面加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高,能保证镗削加工零件尺寸及形位公差满足设计要求。

优选地,步骤S4具体包含以下步骤:

S41.调整所述工位刀架位置,使所述反向镗刀能够从所述小径孔中通过;

S42.移动所述工位刀架,使所述反向镗刀穿过所述第一面孔及所述小径孔;

S43.将所述反向镗刀调整至用于镗削成型所述第二面孔的切削位置,并镗削成型所述第二面孔。

优选地,在步骤S1中,将所述正向镗刀和反向镗刀均安装至工位刀架上。

在步骤S1中,将所述正向镗刀和反向镗刀均安装至工位刀架上,省去了中途换刀时的装刀时间,增加了加工镗孔时的工作效率。

优选地,所述工位刀架为转位刀架,在所述正向镗刀退刀至换刀参考点后,通过转位刀架转动,即可完成反向镗刀换刀。

优选地,步骤S2中,利用所述正向镗刀从所述车削机械的尾座端向主轴端镗削成型所述第一面孔及所述小径孔,更容易对刀,使其加工更容易。

优选地,所述反向镗刀包括第一刀杆和第一镗刀,所述第一刀杆的前端与所述第一镗刀相连接,所述第一刀杆的后端能够与所述工位刀架适配连接。

优选地,所述第一镗刀包括第一径杆和第一刀片,所述第一径杆的一端与所述第一刀片相连接,所述第一径杆的另一端与所述第一刀杆相连接,所述第一径杆与所述第一刀杆之间具有夹角,该夹角为[30°,90°]。

优选地,所述第一径杆与所述第一刀杆之间可拆卸地连接。

优选地,所述第一刀片上具有用于镗削工件的镗削部,所述镗削部偏向所述工位刀架一侧。

优选地,所述正向镗刀组件包括第二刀杆和第二镗刀,所述第二镗刀与所述第二刀杆之间具有夹角,所述第二刀杆的前端与所述第二镗刀相连接,所述第二刀杆的后端能够与所述工位刀架适配连接。

优选地,所述第二镗刀包括第二径杆和第二刀片,所述第二径杆的一端与所述第二刀片相连接,所述第二径杆的另一端与所述第二刀杆相连接,所述第二径杆与所述第二刀杆之间具有夹角。

本申请还公开了一种基于车削机械的卷筒端板镗削方法,包含以下步骤:

A1.在车削机械的工位刀架上安装正向镗刀,反向镗刀,机夹外圆车刀,机夹端面车刀;

A2.利用车削机械的夹持座夹持卷筒端板的第一外圆面,利用所述机夹端面车刀车削成型第一端面,并利用所述机夹外圆车刀车削第二外圆面;

A3.卸下所述卷筒端板并翻面,利用所述车削机械的夹持座夹持所述第二外圆面;

A4.利用所述机夹端面车刀车削成型第二端面,并利用所述正向镗刀镗削成型第一面孔及小径孔;

A5.将所述正向镗刀退刀至换刀参考点并完成所述反向镗刀换刀;

A6.将所述反向镗刀穿过所述第一面孔及所述小径孔后,镗削成型第二面孔。

综上所述,本发明所述的一种基于车削机械的卷筒端板镗削方法,整个加工过程中,只需要初期定位基准时翻面,解决了卷筒端板加工过程中因反复翻面造成加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高,能保证镗削加工零件尺寸及形位公差满足设计要求。

优选地,夹持座为三爪卡盘,在步骤A3中,利用所述车削机械的夹持座夹持所述第二外圆面并贴平所述第一端面。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

1、本发明所述的一种基于车削机械的双面孔镗削方法,解决了双面孔工件翻面加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高,能保证镗削加工零件尺寸及形位公差满足设计要求。

2、本发明所述的一种基于车削机械的卷筒端板镗削方法,整个加工过程中,只需要初期定位基准时翻面,解决了卷筒端板加工过程中因反复翻面造成加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高,能保证镗削加工零件尺寸及形位公差满足设计要求。

附图说明

图1是背景技术中双面孔工件的结构剖面示意图。

图2是本发明的一种基于车削机械的双面孔镗削方法的步骤S2中第一面孔的加工示意图。

图3是本发明的一种基于车削机械的双面孔镗削方法的步骤S2中小径孔的加工示意图。

图4是本发明的一种基于车削机械的双面孔镗削方法的步骤S4中的加工示意图。

图5是本发明的反向镗刀组件的结构示意图。

图6是本发明的正向镗刀组件的结构示意图。

图7是背景技术中卷筒端板的结构剖面示意图。

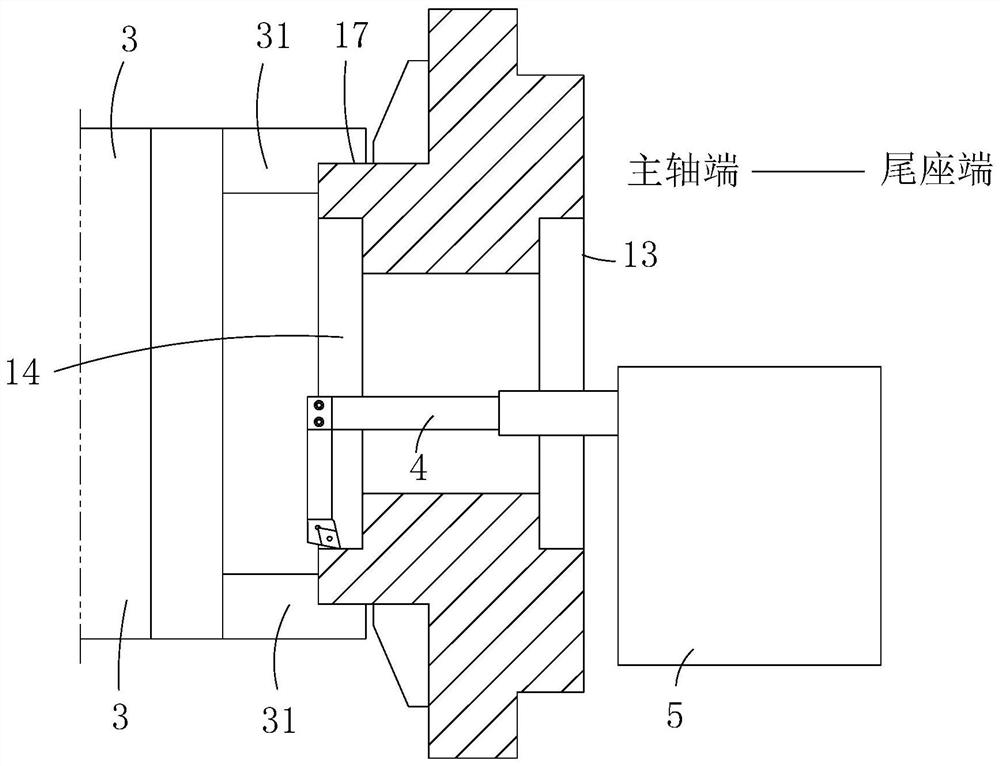

图8是本发明的一种基于车削机械的卷筒端板镗削方法的步骤A2中的加工示意图。

图9是本发明的一种基于车削机械的卷筒端板镗削方法的步骤A4中第二端面的加工示意图。

图10是本发明的一种基于车削机械的卷筒端板镗削方法的步骤A4中第一面孔的加工示意图。

图11是本发明的一种基于车削机械的卷筒端板镗削方法的步骤A4中小径孔的加工示意图。

图12是本发明的一种基于车削机械的卷筒端板镗削方法的步骤A6中的加工示意图。

图标:1-双面孔工件;11-第一端面;12-第一面孔;13-第二端面;14-第二面孔;15-小径孔;16-第一外圆面;17-第二外圆面;2-正向镗刀;21-第二刀杆;22-第二镗刀;221-第二径杆;222-第二刀片;3-车削机械;31-夹持座;4-反向镗刀;41-第一刀杆;42-第一镗刀;421-第一径杆;422-第一刀片;423-镗削部;43-紧定螺钉;5-工位刀架;6-机夹外圆车刀;7-机夹端面车刀。

具体实施方式

下面结合附图,对本发明作详细的说明。

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

如图2-6所示,本实施例所述的一种基于车削机械的双面孔镗削方法,包含以下步骤:

S1.将双面孔工件1装夹至车削机械3的夹持座31上,并将正向镗刀2安装至车削机械3的工位刀架5上;

S2.利用所述正向镗刀2镗削成型第一面孔12及小径孔15;

S3.将所述正向镗刀2退刀至换刀参考点并完成反向镗刀4换刀,所述反向镗刀4设置于所述工位刀架5上,所述反向镗刀4宽度小于所述小径孔15的孔径;

S4.将所述反向镗刀4穿过所述第一面孔12及所述小径孔15后,镗削成型第二面孔14。

本发明所述的一种基于车削机械的双面孔镗削方法,将双面孔工件1装夹至车削机械3的夹持座31上,并将正向镗刀2安装至车削机械3的工位刀架5上,镗削时,夹持座31转动,带动双面孔工件1转动,并利用所述正向镗刀2镗削成型第一面孔12及小径孔15,第一面孔12及小径孔15镗削成型之后,将所述正向镗刀2退刀至换刀参考点并完成反向镗刀4换刀,之后,再将将所述反向镗刀4穿过所述第一面孔12及所述小径孔15后,到达切削位置,镗削成型第二面孔14。

在整个过程中,通过工位刀架5完成正向镗刀2和反向镗刀4换刀,而且基于车削机械3的特征,工位刀架5进刀、退刀及换刀过程中的走位精度很高具有刻度,坐标辅助,能够保证第一面孔12和第二面孔14的尺寸精度,而整个过程中,双面孔工件1始终装夹至车削机械3的夹持座31上的同一部位,双面孔工件1并未进行翻面,故在加工时能够保证第一面孔12和第二面孔14之间较高的同轴度。

其中,步骤S4具体包含以下步骤:

S41.调整所述工位刀架5位置,使所述反向镗刀4能够从所述小径孔15中通过;

S42.移动所述工位刀架5,使所述反向镗刀4穿过所述第一面孔12及所述小径孔15;

S43.将所述反向镗刀4调整至用于镗削成型所述第二面孔14的切削位置,并镗削成型所述第二面孔14。

正向镗刀2可以为一个,也可以为至少两个,按实际需求来选择。

反向镗刀4可以为一个,也可以为至少两个,按实际需求来选择。

在实际加工过程中,刚开始即可将正向镗刀2和反向镗刀4均安装至工位刀架5上,省去了中途换刀时的装刀时间,增加了加工镗孔时的工作效率。

目前车削机械3普遍为数控车床,所述工位刀架5为转位刀架,在所述正向镗刀2退刀至换刀参考点后,通过转动转位刀架,即可完成反向镗刀4换刀。其进刀、退刀和换刀均可由控制系统自动控制,避免人为操作的误差,更加提高了精度。

步骤S2中,利用所述正向镗刀2从所述车削机械3的尾座端向主轴端镗削成型所述第一面孔12及所述小径孔15,更容易对刀,使其加工更容易。

步骤S4中,利用所述反向镗刀4从所述车削机械3的主轴端向尾座端镗削成型所述第二面孔14。

本实施例的夹持座31优选为三爪卡盘或四爪卡盘。

具体地,如图5所示,所述反向镗刀4包括第一刀杆41和第一镗刀42,所述第一镗刀42与所述第一刀杆41之间具有夹角,所述第一刀杆41的前端与所述第一镗刀42相连接,所述第一刀杆41的后端能够与所述工位刀架5适配连接。

优选地,所述第一镗刀42包括第一径杆421和第一刀片422,所述第一径杆421的一端与所述第一刀片422相连接,所述第一径杆421的另一端与所述第一刀杆41相连接,所述第一径杆421与所述第一刀杆41之间具有夹角,该夹角一般为[30°,90°],优选90°。

所述第一径杆421与所述第一刀杆41之间可拆卸地连接。

所述第一刀片422上具有用于镗削工件的镗削部423,所述镗削部423偏向所述工位刀架5一侧。

所述正向镗刀2可以选择现有技术使用的用于镗孔的镗刀,也可以选用如下结构,如图6所示,所述正向镗刀组件2包括第二刀杆21和第二镗刀22,所述第二镗刀22与所述第二刀杆21之间具有夹角,所述第二刀杆21的前端与所述第二镗刀22相连接,所述第二刀杆21的后端能够与所述工位刀架5适配连接,所述第二镗刀22包括第二径杆221和第二刀片222,所述第二径杆221的一端与所述第二刀片222相连接,所述第二径杆221的另一端与所述第二刀杆21相连接,所述第二径杆221与所述第二刀杆21之间具有夹角,该夹角一般为[30°,90°],优选90°。

本实施例的有益效果:本发明所述的一种基于车削机械的双面孔镗削方法,解决了双面孔工件1翻面加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高(能达到≤0.015mm的精度),能保证镗削加工零件尺寸及形位公差满足设计要求。

实施例2

如图5、6、8-12所示,本实施例所述的一种基于车削机械的卷筒端板镗削方法,卷筒端板包括第一面孔12,以及另一端的第二面孔14,以及第一面孔12与第二面孔14之间的小径孔15,以及卷筒端板最外圆的第一外圆面16、与第二面孔14相对应的第二外圆面17、靠近第一面孔12一侧的第一端面11和靠近第二面孔14一侧的第二端面13。

该镗削方法包含以下步骤:

A1.在车削机械3的工位刀架5上安装正向镗刀2,反向镗刀4,机夹外圆车刀6,机夹端面车刀7;

A2.利用车削机械3的夹持座31夹持卷筒端板的第一外圆面16,利用所述机夹端面车刀7车削成型第一端面11,并利用所述机夹外圆车刀6车削第二外圆面17;

A3.卸下所述卷筒端板,翻面并利用所述车削机械3的夹持座31夹持所述第二外圆面17并贴平所述第一端面11,利用所述机夹端面车刀7车削成型所述第二端面13,并利用所述正向镗刀2从所述车削机械3的尾座端向主轴端镗削成型所述第一面孔12及所述小径孔15;

A4.镗削完成所述第一面孔12及所述小径孔15后,所述正向镗刀2按数控程序指令要求退刀并快速返回换刀参考点完成所述反向镗刀4换刀;

A5.将所述反向镗刀4穿过所述第一面孔12及所述小径孔15后,利用所述反向镗刀4组件镗削所述第二面孔14。

上述方案中,优选地,利用所述反向镗刀4沿主轴端至尾座端方向镗削所述第二面孔14。

本实施例的夹持座31优选为三爪卡盘。

本实施例所述的方法也可以用于卷筒花键端板的加工,其中小径孔15为花键小径孔。

本实施例的有益效果:本发明所述的一种基于车削机械的卷筒端板镗削方法,整个加工过程中,只需要初期定位基准时翻面,解决了卷筒端板加工过程中因反复翻面造成加工效率低,找正时间长,同轴度易出现不良的技术难题,该方法操作简便、速度快,效率高,同轴度高,能保证镗削加工零件尺寸及形位公差满足设计要求。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种基于车削机械的双面孔镗削方法及卷筒端板镗削方法

- 一种基于镗削实现大尺寸不规则外形的悬臂轴加工方法