一种粉体表面改性装置及方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及粉体表面改性技术领域,尤其是一种粉体表面改性装置以及利用所述粉体表面改性装置对粉体进行表面改性的方法。

背景技术

为适应各种应用,表面改性广泛应用于各种粉体,例如无机、有机、金属等粉体。在各种表面改性方法中,干法改性是为最常用的方式之一,主要包括在干燥的粉体中加入表面改性剂,在特定的装置和工艺条件下对粉体进行包覆处理,即得改性粉体。常用的粉体表面改性装置的例子包括:SLG型连续粉体表面改性机、高速加热式混合机、高速冲击式粉体表面改性机、PSC型粉体表面改性机、卧式桨叶混合机、流态化床式改性机等。在这些装置在实际使用过程中,采用机械搅拌的装置往往不易迅速均匀地对粉体进行加热和冷却,而采用气体对粉体进行流态化的粉体表面改性装置可通过改变气体的温度来控制粉体温度。常见的流态化装置需要大量的气体以实现粉体的流态化和充分混合,而大量使用气体会导致能耗增加,并且气体中夹带的微粉还需要除尘等后续处理;另外,此类装置还较易发生粉体在改性剂作用下的相互粘连以及附着在装置内壁上。

因此,仍然有必要对现有的粉体表面改性装置作进一步的改进。

发明内容

本发明的目的在于提供一种粉体表面改性装置以解决现有技术中的问题。为此,本发明提供如下技术方案:

一种粉体表面改性装置,包括由筒体、筒底和筒顶构成的料筒、以及设置于料筒中的搅拌器,其中筒顶设有用于排出气体的出气口,筒底设有进气口,进气口中设有透气板,透气板允许气体进入料筒而不允许粉体流出料筒,进气口与风源连通用于将进风导入料筒,搅拌器包括设于料筒底部内的第一组桨叶和设于料筒顶部内的第二组桨叶,其中第一组桨叶包括能够刮扫筒底内表面和筒体下部内表面处的粉体的第一桨叶以及能够将粉体上抛的第二桨叶,第二组桨叶包括能够刮扫筒顶内表面和筒体上部内表面处的粉体的第三桨叶以及能够将粉体下抛的第四桨叶。

进一步地,所述第一桨叶包括各自呈平板状的第一桨段和第二桨段,第一桨段的一端固定连接于浆轴的下部并且另一端沿垂直于浆轴轴线的方向延伸直至与第二桨段的一端相接,第二桨段的另一端沿平行于浆轴轴线的方向向上延伸;所述第三桨叶包括各自呈平板状的第六桨段和第七桨段,第六桨段的一端固定连接于浆轴的上部并且另一端沿垂直于浆轴轴线的方向延伸直至与第七桨段的一端相接,第七桨段的另一端沿平行于浆轴轴线的方向向下延伸。

进一步地,所述第二桨叶包括各自呈平板状的第三桨段、第四桨段和第五桨段,第三桨段的一端固定连接于浆轴的下部并且另一端沿垂直于浆轴轴线的方向延伸直至与第四桨段的一端相接,第四桨段的另一端沿与浆轴轴线成第一角度的方向向上延伸直至与第五桨段的一端相接,第五桨段的另一端沿与浆轴轴线成第二角度、与浆轴的通过第三桨段和第四桨段的轴平面成第三角度且与搅拌器转动方向相反的方向向后上方延伸;所述第四桨叶包括各自呈平板状的第八桨段、第九桨段和第十桨段,第八桨段的一端固定连接于浆轴的上部并且另一端沿垂直于浆轴轴线的方向延伸直至与第九桨段的一端相接,第九桨段的另一端沿与浆轴轴线成第四角度的方向向下延伸直至与第十桨段的一端相接,第十桨段的另一端沿与浆轴轴线成第五角度、与浆轴的通过第八桨段和第九桨段的轴平面成第六角度且与搅拌器转动方向相反的方向向后下方延伸。

进一步地,所述第一桨段所在平面与浆轴轴线的夹角为10-80度使得搅拌器转动时第一桨段的上表面朝向转动方向以便将粉体抛向上方,第一桨段朝向筒底的面与筒底的上表面之间的间距为1-10毫米以便刮扫附着于筒底上的粉体;所述第二桨段的朝向筒体的面与筒体的内表面之间的间距为1-10毫米以便刮扫附着于筒体内壁上的粉体;所述第六桨段所在平面与浆轴轴线的夹角为10-80度使得搅拌器转动时第六桨段的下表面朝向转动方向以便将粉体抛向下方,第六桨段朝向筒顶的面与筒顶的下表面之间的间距为1-10毫米以便刮扫附着于筒顶32上的粉体;所述第七桨段的朝向筒体的面与筒体的内表面之间的间距为1-10毫米以便刮扫附着于筒体30内壁上的粉体。

进一步地,所述第一桨段的朝向筒底的面上设有第一磨槽,第一磨槽的长度方向与浆轴的通过第一桨段的轴平面成第一夹角;第二桨段朝向筒体的面上设有第二磨槽,第二磨槽的长度方向与浆轴的通过第一桨段的径向平面成第二夹角;所述第六桨段朝向筒顶的面上还设有第四磨槽,第四磨槽的长度方向与浆轴的通过第六桨段的轴平面成第四夹角;第七桨段朝向筒体的面上还设有第五磨槽,第五磨槽的长度方向与浆轴的通过第六桨段的径向平面成第五夹角。

进一步地,所述第三桨段朝向筒底的面上还设有第三磨槽,第三磨槽长度方向与浆轴的通过第三桨段的轴平面成第三夹角;所述第八桨段朝向筒顶的面上还设有第六磨槽,第六磨槽的长度方向与浆轴的通过第八桨段的轴平面成第六夹角。

进一步地,所述搅拌器还包括设于料筒中部内的第三组桨叶,第三组桨叶固定于浆轴的中部并且包括能够将粉体抛向料筒上部的第五桨叶。

本发明的另一个方面提供一种粉体表面改性方法,包括以下步骤:

S100,提供根据权利要求1-6中任一项所述的粉体表面改性装置;

S200,将待改性的粉体从粉体进料口加入料筒;

S300,将改性剂从改性剂进料口加入料筒并与粉体接触;

S400,将第一温度的进风从进气口通入料筒使粉体流态化,并且开动搅拌器对流态化的粉体进行搅拌以完成对粉体的表面改性;优选地,控制进风风量使得流态化的粉体的上表面低于筒顶;

S600,从出料口排出表面改性的粉体。

进一步地,在步骤S400中,利用第一组桨叶对位于筒底和筒体下部内壁处的粉体进行刮扫和上抛,并且利用第二组桨叶对位于筒顶和筒体上部内壁处的粉体进行刮扫和下抛。

进一步地,在步骤S400和S500中,利用第一磨槽、第二磨槽和/或第三磨槽对位于筒底和筒体下部内壁处的粉体进行碾磨和上抛,并且利用第四磨槽、第五磨槽和第六磨槽对筒顶和筒体上部内壁处的粉体进行碾磨和下抛。

本发明的粉体表面改性装置和方法具有以下技术效果:可以通过轻度流态化和机械搅拌的共同作用在粉体和改性剂充分混合的情况下减少粉体颗粒的破碎,可以通过流态化来减小均匀混合所需的搅拌强度进而减少搅拌能耗和设备磨损,可以通过控制进风温度实现对粉体的快速、均匀和精准的温度控制,可以在减小进风量的条件下实现粉体与改性剂的充分混合并减少粉尘排出进而减轻除尘负担,可以通过减小进风量来减少控制进风温度所需的能量消耗;此外,利用本发明的搅拌器,还可以对位于(特别是附着于)料筒内壁处的颗粒进行刮扫和碾磨,使其脱离壁面并破碎成粉体颗粒,甚至位于料筒内粉体中的粉体颗粒团块也有机会被碾磨而破碎成粉体颗粒,这样一方面可减少改性后筛除团块的负担,另一方面还提高了表面改性粉体的产率。

附图说明

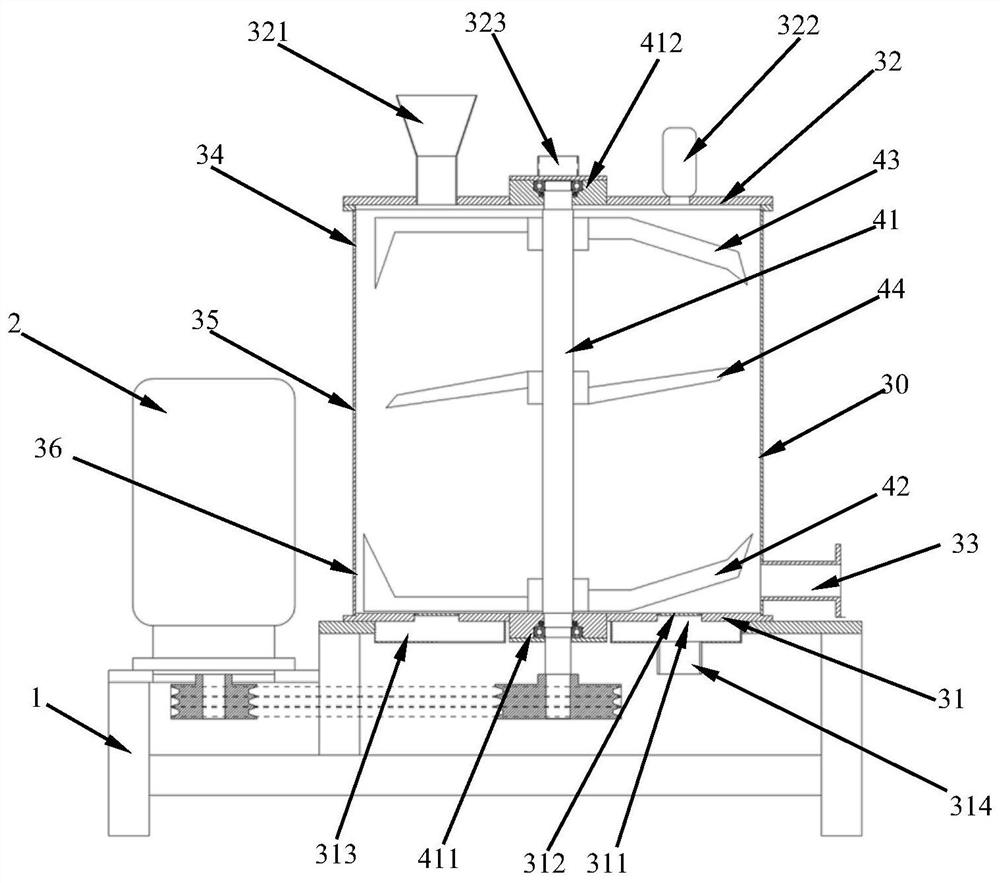

图1为本发明的粉体表面改性装置的整体结构剖面示意图;

图2为图1所示的本发明的粉体表面改性装置的顶视结构示意图;

图3为本发明的粉体表面改性装置的搅拌器的结构示意图;

图4为图3所示的本发明的粉体表面改性装置的搅拌器的正视结构示意图;

图5为图3所示的本发明的粉体表面改性装置的搅拌器的底视结构示意图。

图中:1-基座;2-电机;30-筒体;31-筒底;311-进气口;312-透气板;313-储气仓;314-风管;32-筒顶;321-粉体进料口;322-改性剂进料口;323-出气口;33-出料口;34-第一测温口;35-第二测温口;36-第三测温口;41-桨轴;411-筒底轴承;412-筒顶轴承;42-第一组桨叶;421-第一桨段;422-第二桨段;423-第三桨段;424-第四桨段;425-第五桨段;426-第一磨槽;427-第二磨槽;428-第三磨槽;43-第二组桨叶;431-第六桨段;432-第七桨段;433-第八桨段;434-第九桨段;435-第十桨段;436-第四磨槽;437-第五磨槽;438-第六磨槽;44-第三组桨叶;441-第五桨叶。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明的实施例提供一种粉体表面改性装置,包括安装于基座1上的电机2、由筒体30、筒底31和筒顶32构成的料筒、以及设置于料筒中的搅拌器,其中,筒体30为圆柱形,筒顶32和筒底31设于筒体30的上下两端,筒顶32设有粉体进料口321、改性剂进料口322和出气口323,筒底33设有进气口311,进气口311中设有透气板312,进气口311通过储气仓313和风管314与风源(未示出)连通,筒体30的侧壁上还设有出料口33、第一测温口34、第二测温口35和第三测温口36;搅拌器的浆轴41分别通过设于筒顶32的筒顶轴承412和设于筒底31的筒底轴承411可转动地连接于料筒(这样设置上下两个轴承可以使搅拌器更加稳定,不会发生搅拌器因晃动而碰触料筒的事故),浆轴41的下端伸出筒底31并与电机2的驱动轴驱动连接以便电机2驱动浆轴41转动。

在一些情况下,风源还包括加热装置、冷却装置、温度控制单元、风压控制单元等以便根据需要提供不同温度、压力和风量的进风。在一些情况下,作为进风的气体可以是空气、氮气、氧化性气体、还原性气体、惰性气体等。在一些情况下,作为进风的气体中可以含有用于改性粉体的改性剂。通过在第一测温口34、第二测温口35和第三测温口36的温度计测量料筒内不同位置的温度,可以相应地控制进风的温度、压力和风量。

在一些情况下,进气口311中设置的透气板312仅允许进风气体进入料筒,而不允许粉体通过透气板312;优选地,透气板312可以是多孔板,例如由粉末金属或塑料烧结形成的多孔板,其孔径通常为0.1微米至5微米,优选为0.2~4微米、0.3~3微米、0.4~2微米、0.5~1微米等。在一些情况下,进气口311可以有多个,例如2、4、6、8、10、12、16个,这些进气口311可以均匀地分布于筒底31,例如呈环状或同心环状布置于筒底31;进气口311各自的储气仓313可以相互连通以便在各个进气口311处提供相同的气压。在一些情况下,储气仓313可以是设置于筒底31下侧的环状通道。

在一些情况下,出气口323中也设置有透气板,其允许气体通过而不允许粉体通过;优选地,透气板可以是多孔板,例如由粉末金属或塑料烧结形成的多孔板,其孔径通常为0.1微米至5微米,优选为0.2~4微米、0.3~3微米、0.4~2微米、0.5~1微米等。在一些情况下,出气口323可以有多个,例如2、4、6、8、10、12、16个,这些出气口323可以均匀地分布于筒顶32,例如呈环状或同心环状布置于筒顶32。在一些情况下,出气口323的下游还设有除尘装置以去除排出气体中的粉尘,避免污染环境。在一些情况下,出气口323的下游还设有热能回收装置(例如换热器)以便回收排出气体中的热能,减少整个装置的能耗。

在一些情况下,粉体进料口321、改性剂进料口322和出料口33处均设有封堵装置以便在未进行加料或排料操作时避免粉体流出料筒;优选地,封堵装置可以是堵头或截止阀;优选地,当堵头或截止阀封堵粉体进料口321、改性剂进料口322或出料口33时,堵头或截止阀的朝向料筒内部的面与其周围的料筒的内壁基本平齐,以便避免粉体积聚。

在一些情况下,出料口33的下游连接有负压装置,以便将粉体从料筒中抽出。

参考图1-5,在一些情况下,搅拌器还包括设于料筒底部内的第一组桨叶42、设于料筒顶部内的第二组桨叶43和设于料筒中部内的第三组桨叶44,其中第一组桨叶42固定于浆轴41的下部并且包括能够刮扫筒底31内表面和筒体30下部内表面处的粉体的第一桨叶以及能够将粉体抛向料筒上部和中部的第二桨叶,第二组桨叶43固定于浆轴41的上部并且包括能够刮扫筒顶32内表面和筒体30上部内表面处的粉体的第三桨叶以及能够将粉体抛向料筒下部和中部的第四桨叶,第三组桨叶44固定于浆轴41的中部并且包括能够将粉体抛向料筒上部的第五桨叶441。

在一些情况下,第一组桨叶42中,第一桨叶和第二桨叶相对设置于浆轴41的两侧。优选地,第一组桨叶42包括1、2、3、4或5对相对设置于浆轴41的两侧的第一桨叶和第二桨叶。在一些情况下,第二组桨叶43中,第三桨叶和第四桨叶相对设置于浆轴41的两侧。优选地,第二组桨叶43包括1、2、3、4或5对相对设置于浆轴41的两侧的第三桨叶和第四桨叶。在一些情况下,第三组桨叶44包括均匀布置在浆轴41外周的2、3、4、5、6、7、8、9或10个第五桨叶。

在一些情况下,第一桨叶包括各自呈平板状的第一桨段421和第二桨段422,第一桨段421的一端固定连接于浆轴41的下部并且另一端沿垂直于浆轴41轴线的方向延伸直至与第二桨段422的一端相接,第二桨段422的另一端沿平行于浆轴41轴线的方向向上延伸;第一桨段421所在平面与浆轴41轴线的夹角为10-80度,例如20-70度、30-60度、40-50度等,优选为约60度,使得搅拌器转动时第一桨段421的上表面朝向转动方向以便将粉体抛向上方,第一桨段421朝向筒底31的面与筒底31的上表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒底31上的粉体;第二桨段422的朝向筒体30的面与筒体30的内表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒体30内壁上的粉体。在一些情况下,第一桨段421朝向筒底31的面上还设有第一磨槽426,第一磨槽426的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第一磨槽426的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第一磨槽426的长度方向与浆轴41的通过第一桨段421的轴平面成第一夹角x(第一夹角x可以为15-75度,例如20-70度、30-60度、40-50度、约45度等);第二桨段422朝向筒体30的面上还设有第二磨槽427,第二磨槽427的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第二磨槽427的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第二磨槽427的长度方向与浆轴41的通过第一桨段421的径向平面成第二夹角y(第二夹角y可以为15-75度,例如20-70度、30-60度、40-50度、约45度等),第一磨槽426和第二磨槽427可以有利地改善刮扫附着于筒底31和筒体30上的粉体的效果,显著减少搅拌器和筒底31和筒体30的磨损,并且有效地减小搅拌功率和能耗。

在一些情况下,第二桨叶包括各自呈平板状的第三桨段423、第四桨段424和第五桨段425,第三桨段423的一端固定连接于浆轴41的下部并且另一端沿垂直于浆轴41轴线的方向延伸直至与第四桨段424的一端相接,第四桨段424的另一端沿与浆轴41轴线成第一角度a(第一角度a可以为45-85度,例如50-80度、55-75度、60-70度、约65度等)的方向向上延伸直至与第五桨段425的一端相接,第五桨段425的另一端沿与浆轴41轴线成第二角度b(第二角度b可以为45-85度,例如50-80度、55-75度、60-70度、约65度等,并且大于第一角度a)、与浆轴41的通过第三桨段423和第四桨段424的轴平面成第三角度c(第三角度c可以为45-90度(例如45-90度、55-75度、60-70度、约65度等))且与搅拌器转动方向相反的方向向后上方延伸;第三桨段423所在平面与浆轴41轴线的夹角通常小于第一桨段421所在平面与浆轴41轴线的夹角,例如第三桨段423所在平面与浆轴41轴线的夹角可以为10-80度,例如20-70度、30-60度、40-50度等,优选为约45度,使得搅拌器转动时第三桨段423的上表面朝向转动方向以便更有效地将粉体抛向上方,第三桨段423的朝向筒底31的面与筒底31的上表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒底31上的粉体。在一些情况下,第三桨段423朝向筒底31的面上还设有第三磨槽428,第三磨槽428的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第三磨槽428的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第三磨槽428的长度方向与浆轴41的通过第三桨段423的轴平面成第三夹角z(第三夹角z可以为15-75度,例如20-70度、30-60度、40-50度、约45度等),第三磨槽428可以进一步有利地改善刮扫附着于筒底31上的粉体的效果,显著减少搅拌器和筒底31的磨损,并且有效地减小搅拌功率和能耗。

在一些情况下,第三桨叶包括各自呈平板状的第六桨段431和第七桨段432,第六桨段431的一端固定连接于浆轴41的上部并且另一端沿垂直于浆轴41轴线的方向延伸直至与第七桨段432的一端相接,第七桨段432的另一端沿平行于浆轴41轴线的方向向下延伸;第六桨段431所在平面与浆轴41轴线的夹角为10-80度,例如20-70度、30-60度、40-50度等,优选为约60度,使得搅拌器转动时第六桨段431的下表面朝向转动方向以便将粉体抛向下方,第六桨段431朝向筒顶32的面与筒顶32的下表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒顶32上的粉体;第七桨段432的朝向筒体30的面与筒体30的内表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒体30内壁上的粉体。在一些情况下,第六桨段431朝向筒顶32的面上还设有第四磨槽436,第四磨槽436的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第四磨槽436的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第四磨槽436的长度方向与浆轴41的通过第六桨段431的轴平面成第四夹角(第四夹角可以为15-75度,例如20-70度、30-60度、40-50度、约45度等);第七桨段432朝向筒体30的面上还设有第五磨槽437,第五磨槽437的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第五磨槽437的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第五磨槽437的长度方向与浆轴41的通过第六桨段431的径向平面成第五夹角(第五夹角可以为15-75度,例如20-70度、30-60度、40-50度、约45度等),第四磨槽436和第五磨槽437可以有利地改善刮扫附着于筒顶32和筒体30上的粉体的效果,显著减少搅拌器和筒顶32和筒体30的磨损,并且有效地减小搅拌功率和能耗。

在一些情况下,第四桨叶包括各自呈平板状的第八桨段433、第九桨段434和第十桨段435,第八桨段433的一端固定连接于浆轴41的上部并且另一端沿垂直于浆轴41轴线的方向延伸直至与第九桨段434的一端相接,第九桨段434的另一端沿与浆轴41轴线成第四角度(第四角度可以为45-85度,例如50-80度、55-75度、60-70度、约65度等)的方向向下延伸直至与第十桨段435的一端相接,第十桨段435的另一端沿与浆轴41轴线成第五角度(第五角度可以为45-85度,例如50-80度、55-75度、60-70度、约65度等,并且大于第四角度)、与浆轴41的通过第八桨段433和第九桨段434的轴平面成第六角度(第六角度可以为45-90度,例如45-90度、55-75度、60-70度、约65度等)且与搅拌器转动方向相反的方向向后下方延伸;第八桨段433所在平面与浆轴41轴线的夹角通常小于第六桨段431所在平面与浆轴41轴线的夹角,例如第八桨段433所在平面与浆轴41轴线的夹角可以为10-80度,例如20-70度、30-60度、40-50度等,优选为约45度,使得搅拌器转动时第八桨段433的下表面朝向转动方向以便更有效地将粉体抛向下方,第八桨段433的朝向筒顶32的面与筒顶32的下表面之间的间距为1-10毫米,例如1-5毫米、1-4毫米、1-3毫米、1-2毫米等,以便刮扫附着于筒顶32上的粉体。在一些情况下,第八桨段433朝向筒顶32的面上还设有第六磨槽438,第六磨槽438的宽度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第六磨槽438的深度可以为1-10毫米(例如2-9毫米、3-8毫米、4-6毫米、约5毫米等),第六磨槽438的长度方向与浆轴41的通过第八桨段433的轴平面成第六夹角(第六夹角可以为15-75度,例如20-70度、30-60度、40-50度、约45度等),第六磨槽438可以进一步有利地改善刮扫附着于筒顶32上的粉体的效果,显著减少搅拌器和筒顶32的磨损,并且有效地减小搅拌功率和能耗。

在一些情况下,第五桨叶441呈平板状,其一端固定于浆轴41的中部,另一端沿与浆轴41轴线垂直的方向延伸,第五桨叶441所在平面与浆轴41轴线的夹角为10-80度,例如20-70度、30-60度、40-50度等,优选为约45度,使得搅拌器转动时第五桨叶441的上表面朝向转动方向以便将粉体抛向上方。第五桨叶441远离浆轴41的另一端与筒体30的内表面之间的间距为10-500毫米,例如20-300毫米、30-200毫米、40-100毫米、50-80毫米等。这样的布置可以有利地减少粉体在远离浆轴41处上抛的强度,有利于避免粉体过度撞击筒顶32而从排气口323逃逸。在另一些情况下,第五桨叶441呈沿其长度方向逐渐扭转的曲面,其中第五桨叶441的与浆轴41连接的一端所在的面与浆轴41轴线的夹角m为10-80度,例如20-70度、30-60度、40-50度等,优选为约45度,而第五桨叶441远离浆轴41的另一端所在的面与浆轴41轴线的夹角n为10-80度,例如20-70度、30-60度、40-50度等,优选为约60度,并且夹角m小于夹角n,这样可以在不过多减小搅拌强度的情况下进一步减少粉体在远离浆轴41处上抛的强度,有利于避免粉体过度撞击筒顶32而从排气口323逃逸。

本发明的另一个方面提供一种粉体表面改性方法,包括以下步骤:

S100,提供上述粉体表面改性装置;

S200,从粉体进料口321将待改性的粉体加入料筒;

S300,从改性剂进料口322将改性剂加入料筒并与粉体接触;

S400,从进气口311将第一温度的进风通入料筒使粉体流态化,并且开动搅拌器对流态化的粉体进行搅拌,持续第一时间以完成对粉体的表面改性;优选地,控制进风风量使得流态化的粉体的上表面低于筒顶32;

S500,任选地,从进气口311将第二温度的进风通入料筒使粉体流态化,并且开动搅拌器对流态化的粉体进行搅拌,持续第二时间以冷却表面改性的粉体;

S600,从出料口33排出表面改性的粉体。

在一些情况下,根据粉体改性的需要,可以在步骤S400中通过在第一测温口34、第二测温口35和第三测温口36的温度计测量料筒内不同位置的温度,并且相应地控制进风的温度、压力和风量。

在一些情况下,根据粉体改性的需要,步骤S300可以在步骤S400之前完成,或者步骤S300的前段在步骤S400之前完成而后段在步骤S400之中完成,或者整个步骤S30都在步骤S400之中完成。

在一些情况下,在步骤S400和S500中,利用第一组桨叶42对位于(尤其是附着于)筒底31和筒体30下部内壁处的粉体进行刮扫和上抛,并且利用第二组桨叶43对位于(尤其是附着于)筒顶32和筒体30上部内壁处的粉体进行刮扫和下抛。在一些情况下,在步骤S400和S500中,利用第一磨槽426、第二磨槽427和第三磨槽428对位于(尤其是附着于)筒底31和筒体30下部内壁处的粉体进行碾磨和上抛,并且利用第四磨槽436、第五磨槽437和第六磨槽438对(尤其是附着于)筒顶32和筒体30上部内壁处的粉体进行碾磨和下抛。在一些情况下,在步骤S400和S500中,利用第三组桨叶44对料筒中的粉体进行搅拌和上抛。

根据本发明的粉体表面改性装置和方法具有以下技术效果:可以通过轻度流态化和机械搅拌的共同作用在粉体和改性剂充分混合的情况下减少粉体颗粒的破碎,可以通过流态化来减小均匀混合所需的搅拌强度进而减少搅拌能耗和设备磨损,可以通过控制进风温度实现对粉体的快速、均匀和精准的温度控制,可以在减小进风量的条件下实现粉体与改性剂的充分混合并减少粉尘排出进而减轻除尘负担,可以通过减小进风量来减少控制进风温度所需的能量消耗;此外,利用本发明的搅拌器,还可以对位于(特别是附着于)料筒内壁处的颗粒进行刮扫和碾磨,使其脱离壁面并破碎成粉体颗粒,甚至位于料筒内粉体中的粉体颗粒团块也有机会被碾磨而破碎成粉体颗粒,这样一方面可减少改性后筛除团块的负担,另一方面还提高了表面改性粉体的产率。综上,本发明的粉体表面改性装置和方法具有改性温度均匀、升降温迅速、粉体破碎率小、改性粉体产率高、综合能耗小、设备磨损少、设备内壁无颗粒附着等优点。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种水性高分子改性磷石膏粉体表面方法及改性磷石膏粉体

- 一种钙粉体表面改性的改性装置