一种发动机零部件机构的压力校准装置及方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及发动机零部件测试,更具体地说,它涉及一种发动机零部件机构的压力校准装置及方法。

背景技术

发动机零部件机构一般是由多个零部件组装而成。由于生产过程中的工装、单个机构的装配力和位移产生不同程度的影响,因此需要定期对发动机零部件机构进行现场校准以真实反映产品在装配过程中的实际受力情况,确保生产产品的一致性。发动机零部件机构的压力校准,常规方法是将零部件机构置于工作台上,然后在零部件机构的一侧安装一个压力计,另一侧通过气缸挤压。气缸设置好相应的行程,然后对零部件机构进行挤压,工作人员根据压力计上的读数,判断该零部件机构的组装是否正确统一,从而完成对该零部件机构压力的校准。这种方法操作虽简单,但气缸在动作时其冲击力较大,容易损坏零部件机构。此外,气缸冲击时的压力与气缸稳定压在零部件机构上的压力不相同,容易导致误差过大、校准不准确的问题,质量隐患大。

发明内容

本发明要解决的技术问题是针对现有技术的不足,提供一种发动机零部件机构的压力校准装置及方法,解决了目前的压力校准装置准确程度低的问题。

本发明所述的一种发动机零部件机构的压力校准装置,包括压机、上定位座、高度可调的下定位座以及用于控制压机动作的控制器;所述压机活塞端的下方设有安装座,所述下定位座滑动的安装在安装座上,所述下定位座的两侧设有用于定位下定位座的定位组件;所述下定位座的上方安装有标定传感器,所述标定传感器与控制器电性连接,所述上定位座设在标定传感器的上方,所述上定位座的上方安装有零部件机构,所述零部件机构的上端安装在压机的活塞端。

作进一步的改进,所述定位组件包括对称安装在下定位座两侧的压紧块;所述压紧块的下方设有L型滑轨,所述L型滑轨与安装座滑动连接,所述压紧块上旋接有顶紧在安装座上的顶紧螺栓。

进一步的,所述下定位座包括支撑块、螺纹套、锁紧螺母和下安装杆;所述支撑块与安装座滑动连接,所述螺纹套固定安装在支撑块的上方,所述下安装杆旋接在螺纹套中,所述锁紧螺母旋接在螺纹套上方的下安装杆上,所述标定传感器安装在下安装杆的上方。

更进一步的,所述上定位座包括上安装杆和零部件固定头;所述零部件机构固定安装在零部件固定头中,所述零部件固定头旋接在上安装杆的上端,所述上安装杆的下方设有用于压在标定传感器上的压杆。

更进一步的,所述压机上安装有导向座,所述导向座中开设有与上安装杆相适配的插接孔,所述上安装杆活动的插接在插接孔中。

一种发动机零部件机构的压力校准方法,将零部件机构安装在所述的压力校准装置上之后,进行以下步骤:

步骤一、通过定速点动的方式寻找标定传感器的零受力位置;

步骤二、通过多点标定法对所述零部件机构进行连续校准,同时记录下测量参数;

步骤三、根据标定参数以及测量参数,分析得到所述标定传感器(5)的实时灵敏度值,并根据所述实时灵敏度值与标定传感器(5)的初始灵敏度值之间的误差关系判断零部件机构校准的有效性。

作进一步的改进,步骤二具体包括:

第一步、标定所述标定传感器的n个标定压力值以及压机活塞端与n个标定压力值一一对应的n个受力位置;

第二步、启动所述压力校准装置,使压机的活塞端沿着n个受力位置形成的轨迹位移,然后记录下与所述受力位置一一对应的标定传感器的停止压力值。

进一步的,步骤二中,实时采集所述标定传感器的实时压力值,并将所述实时压力值与一预设的保护值进行对比,当所述实时压力值等于或大于保护值时,所述压机停止动作。

更进一步的,所述实时灵敏度值根据以下公式确定,

其中,Q(t)为实时灵敏度值;Q(s)为初始灵敏度值;n为1以上的自然数;

F(xn)=[(F

其中,F

更进一步的,所述根据所述实时灵敏度值与标定传感器的初始灵敏度值之间的误差关系判断零部件机构校准的有效性,具体包括,若所述实时灵敏度值与初始灵敏度值的比值等于或小于设定误差值,则对根据实时灵敏度值对初始灵敏度值进行修正,并结束对所述零部件机构的压力校准;若所述实时灵敏度值与初始灵敏度值的比值大于设定误差值,则首先排查所述压力校准装置的安装结构,然后再对所述零部件机构进行重新测试。

有益效果

本发明的优点在于:通过压机对零部件机构进行压力测试,并通过安装在压机下方的标定传感器对零部件机构的受压情况进行采集,避免了通过气缸校准导致准确度低的问题。此外,通过与标定传感器连接的控制器对压机的控制,自动化程度高,能准确的对零部件机构进行校准,保证了零部件机构的质量品质,提高压力校准装置运行的可靠性。

附图说明

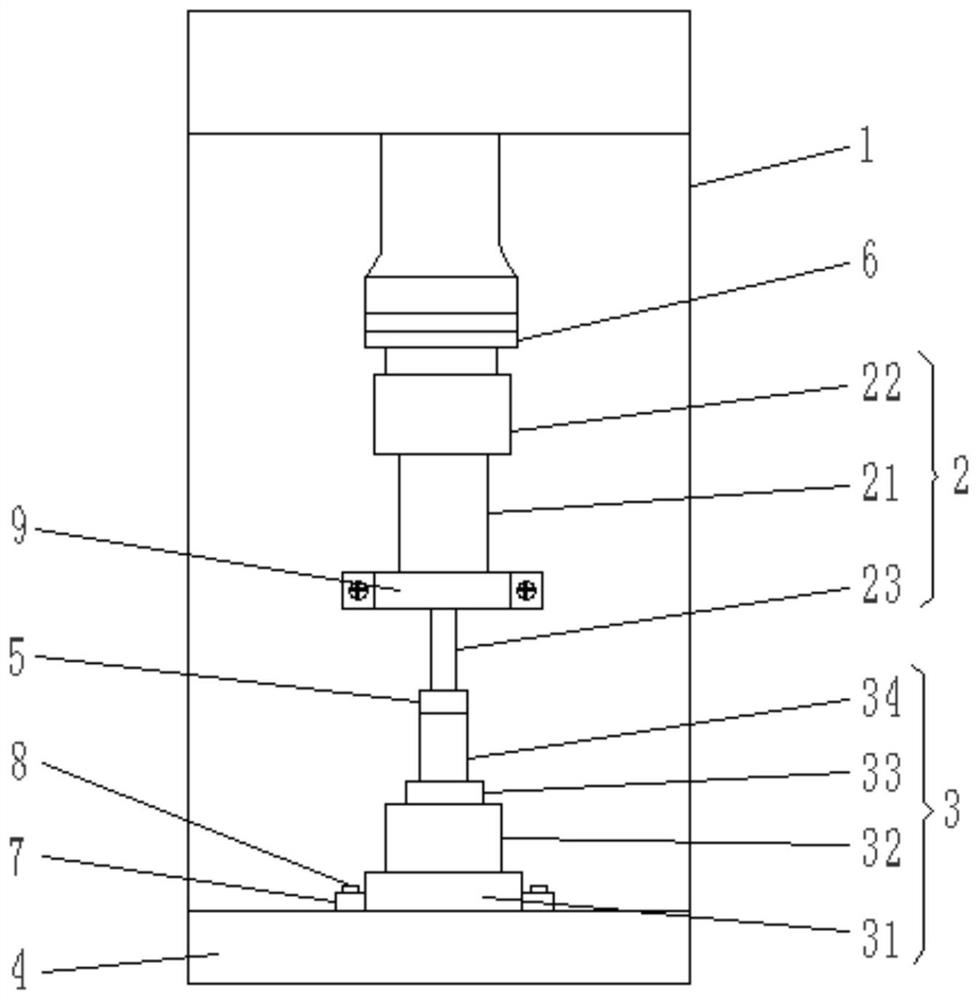

图1为本发明所述的压力校准装置结构示意图;

图2为本发明所述的压力校准方法流程示意图。

其中:1-压机、2-上定位座、3-下定位座、4-安装座、5-标定传感器、6-零部件机构、7-压紧块、8-顶紧螺栓、9-导向座、21-上安装杆、22-零部件固定头、23-压杆、31-支撑块、32-螺纹套、33-锁紧螺母、34-下安装杆。

具体实施方式

下面结合实施例,对本发明作进一步的描述,但不构成对本发明的任何限制,任何人在本发明权利要求范围所做的有限次的修改,仍在本发明的权利要求范围内。

参阅图1,本发明的一种发动机零部件机构的压力校准装置,包括压机1、上定位座2、高度可调的下定位座3以及用于控制压机1动作的控制器。压机1活塞端的下方设有安装座4,下定位座3滑动的安装在安装座4上,下定位座3的两侧设有用于定位下定位座3的定位组件。下定位座3的上方安装有标定传感器5。其中,标定传感器5为压力传感器。标定传感器5与控制器电性连接。上定位座2设在标定传感器5的上方,上定位座2的上方安装有零部件机构6,零部件机构6的上端安装在压机1的活塞端。即下定位座3和标定传感器5固定连接,上定位座2、零部件机构6与压机1的活塞固定连接。

当控制器控制压机1的活塞端带动零部件机构6作用于标定传感器5上时,压机1对零部件机构6的压力将通过标定传感器5反应出来。若标定传感器5上检测到的停止压力值与设定的标定压力值一致时,实现对零部件机构6压力的校准。通过压机1对零部件机构6进行压力测试,并通过安装在压机1下方的标定传感器5对零部件机构6的受压情况进行采集,提高了校准的准确度。此外,本实施例通过控制器对压机1的运行状态进行控制,大大提高了压力校准装置的自动化程度,能有效的提高对零部件机构6压力校准的准确程度。

定位组件包括对称安装在下定位座3两侧的压紧块7。具体的,压紧块7焊接在下定位座3的侧壁上。压紧块7的下方设有L型滑轨,L型滑轨与安装座4滑动连接。具体的,安装座4中开设有两个L型滑槽,L型滑轨与L型滑槽滑动连接,实现了压紧块7与安装座4之间的滑动安装。压紧块7上旋接有顶紧在安装座4上的顶紧螺栓8,实现了对下定位座3的固定定位。

下定位座3包括支撑块31、螺纹套32、锁紧螺母33和下安装杆34。支撑块31与安装座4滑动连接。具体的,安装座4中开设有倒T型滑槽,支撑块31的下方设有滑块,滑块与倒T型滑槽滑动连接。螺纹套32固定安装在支撑块31的上方,下安装杆34旋接在螺纹套32中,锁紧螺母33旋接在螺纹套32上方的下安装杆34上,标定传感器5安装在下安装杆34的上方。具体的,标定传感器5固定安装在下安装杆34的上方,能有效的防止零部件机构6校准标定时因标定传感器5的移动造成中心偏移从而影响标定效果的问题。当下安装杆34上下旋动时,即可实现对标定传感器5高度的调节,使压力校准装置适用于对不同高度的零部件机构6压力的校准。

上定位座2包括上安装杆21和零部件固定头22。零部件机构6固定安装在零部件固定头22中,零部件机构6的另一端固定安装在压机1活塞的末端。由于零部件机构6的连接结构采用了刚性连接的方式,从而能有效避免零部件机构6在标定的过程中出现力分流的情况。零部件固定头22旋接在上安装杆21的上端,上安装杆21的下方设有用于压在标定传感器5上的压杆23。

压机1上安装有导向座9,导向座9中开设有与上安装杆21相适配的插接孔,上安装杆21活动的插接在插接孔中。通过导向座9对上安装杆21的定位导向作用,能有效的避免上安装杆21在移动的过程出现位移导致标定传感器5与零部件机构6的压轴不在同一中心的情况,提高压力校准装置的可靠性。

参阅图2,一种发动机零部件机构的压力校准方法,将零部件机构6安装在压力校准装置上,同时确保标定传感器5与零部件机构6的压轴位于同一中心。然后根据以下步骤对零部件机构6进行校准标定。

步骤一、通过定速点动的方式寻找标定传感器5的零受力位置。当标定传感器5的受力为零时,零部件机构6的受力也为零。在该步骤中,首先通过手动模式,通过点动操作,缓慢移动压机1的活塞,使压杆23接近标定传感器5。当压杆23达到设定位置后,设置压机1活塞的下压速度,然后再点动压机1,使压机1的活塞以0.02mm/s-0.04mm/s的速度下降。具体可将活塞的下降速度设置为0.03mm/s。这样的操作方式能有效的避免因活塞过冲损坏标定传感器5或寻找不到零受力点位置的问题。当压杆23与标定传感器5接触,且此时标定传感器5仍没有受力,该位置即为零受力点位置。此时,即可通过控制器设定标定传感器5的标定压力值。

步骤二、通过多点标定法对零部件机构6进行连续校准,同时记录下测量参数。具体的,该步骤具体包括:

第一步、标定标定传感器5的n个标定压力值以及压机1活塞端与n个标定压力值一一对应的n个受力位置。

第二步、启动压力校准装置,使压机1的活塞端沿着n个受力位置形成的轨迹位移,然后记录下与受力位置一一对应的标定传感器5的停止压力值。

需要说明的是,本实施例的压力校准装置还设有显示界面以及储存模块。在对零部件机构6压力校准的过程中,显示界面显示器标定压力值,同时将该值储存在储存模块中。

优选的,压机1的活塞端位移时,以设定的下压速率下降。下压速率可设置为0.01mm/s。将下压速率设置得较小,可在校准过程中出现异常时,工作人员有足够的时间停止压力校准装置。此外,控制器实时采集标定传感器5的实时压力值,并将实时压力值与一预设的保护值进行对比,当实时压力值等于或大于保护值时,压机1停止动作。其中,保护值稍大于标定压力值即可,例如,保护值大于标定压力值的3%-10%。这样的做法能有效的保证标定后的零部件机构6的一致性,避免误差过大的问题。

关于兑点标定法,本实施例使用5点标定法。如通过30KN压力校准装置对零部件机构6进行校准,可以选取5KN,10KN,15KN,20KN,25KN这五种量程依次对零部件机构6进行校准。这样做的好处在于,校准过程中,如零部件机构6出现异常情况,可及时停止校准,避免零部件机构6的损坏。

步骤三、根据标定参数以及测量参数,分析得到标定传感器5的实时灵敏度值,并根据实时灵敏度值与标定传感器5的初始灵敏度值之间的误差关系判断零部件机构6校准的有效性。

关于该步骤中的实时灵敏度值,该值根据以下公式确定,

其中,Q(t)为实时灵敏度值;Q(s)为初始灵敏度值;n为1以上的自然数。

F(xn)=[(F

其中,F

即F(xn)为停止压力值与标定压力值之间的误差关系。当停止压力值大于标定压力值时,F(xn)为正值,此时零部件机构6过压,可初步判断为因灵敏度过高导致测量结果偏大的问题。所以应需将标定传感器5的灵敏度降低,以使停止压力值接近于标定压力值。当停止压力值小于标定压力值时,F(xn)为负值,此时零部件机构6压力不足,可初步判断为因灵敏度过低导致测量结果偏小的问题。所以应需将标定传感器5的灵敏度提高,同样的以使停止压力值接近于标定压力值。本实施例实用了满量程5点标定法,因此,n的取值为5。由于对零部件机构6的校准过程是持续进行的,因此待一个零部件机构6校准完毕后,通过上述公式,能对校准过程中标定传感器5在不同的压力端测出的压力进行灵敏度的分析,能更准确的得出一个灵敏度,以确保停止压力值能越接近于标定压力值。所以,总的来说,根据上述函数关系对初始灵敏度值的修正,能有效的减小校准误差,更好的确保产品的一致性。

步骤五中,根据实时灵敏度值与标定传感器5的初始灵敏度值之间的误差关系判断零部件机构6校准的有效性,具体包括,若实时灵敏度值与初始灵敏度值的比值等于或小于设定误差值,则对根据实时灵敏度值对初始灵敏度值进行修正,从而完成对零部件机构6的压力校准。若实时灵敏度值与初始灵敏度值的比值大于设定误差值,则首先排查压力校准装置的安装结构,然后再对零部件机构6进行重新测试。

由于零部件机构6组装的一致性的问题,导致最终监测到的实时灵敏度值与初始灵敏度值存在这差异。若测试的零部件机构6一致性较差,会导致实时灵敏度值与初始灵敏度值的差异更大,即误差更大。此时如果对初始灵敏度值进行修改,则会导致后续的测试误差越来越大、产品一致性更加差的问题。因此,当实时灵敏度值与初始灵敏度值的误差值大于设定的误差值时,则不再对初始灵敏度值进行修正,因直接判定为该零部件机构6或压力校准装置的安装结构的问题。

实际试验中,修正后的灵敏度和初始的灵敏度一般不会相差太大,一般在±5%。即设定误差值为±5%,此时可以直接对灵敏度进行修正。如果相差太大,即在±5%以上,则先不要修改系统中的灵敏度值。首先仔细检查压力校准装置的安装结构,排除因工装或操作上引起的错误结果。

以上所述的仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

- 一种发动机零部件机构的压力校准装置及方法

- 一种阶跃压力连续可控的压力传感器校准装置及校准方法