一种超高导热高塑性中等强度铝合金及其制备方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及铝合金技术领域,特别是涉及一种超高导热高塑性中等强度铝合金及其制备方法。

背景技术

随着5G通讯、新能源汽车等国家重点行业快速发展,其结构件向集成化、薄壁化方向发展,设备运行功率密度和发热量越来越高,给系统与设备散热带来严峻挑战。据报道,电子与通信产品失效原因中,大都是由过热及与热相关问题造成的。铝合金因其轻质、耐蚀、导热性能优良等特点,被广泛用于对导热性能有较高要求的零件,如5G基站用机箱壳体和滤波器壳体、新能源汽车用电控系统壳体、电源转换器壳体和端盖壳体等。铸造是铝合金产品最常用的生产方法,如压铸、半固态成形、挤压铸造,具有效率高、成本低、可成形结构复杂的薄壁类零件等优点。Al-Si系是目前最常用的铸造铝合金,占现有铸造铝合金总产量85%以上。Al-Si系铸造铝合金通常含有6.5wt.%以上的Si,铸造流动性能优良,但大量Si的引入以及Cu、Mg、Mn、Zn等强化元素较多添加严重降低了合金导热性能,导热系数通常低于145W/(m.K)。虽然国内外在Al-Si系合金基础上开展了大量微合金化研究,希望增强合金导热性能,但目前来看,在保证铝合金具有优良铸造性能和流动性能前提下,Al-Si系合金的导热系数一般小于185W/(m.K),且这一数值往往是合金经过热处理强化后获得的。

发明内容

针对上述存在的问题和不足,本发明提供一种超高导热高塑性中等强度铝合金及其制备方法,以满足5G通讯、新能源汽车等构件散热要求。

为了达到上述目的,本发明的技术方案是:一种超高导热高塑性中等强度铝合金,所述铝合金各个成分的质量百分数为:Cu0.5~1.5%,Fe 1.0~2.5%,Mg 0.03~0.15%,Si 0.05~0.5%,其余为Al和不可避免的杂质;所述不可避免杂质元素总量低于0.2%。

进一步,所述铝合金中Fe/Cu质量比为(1~4):1。

进一步,所述铝合金的组分还包括:Ni 0~0.09%,Ti 0~0.09%,Zn 0~0.09%,Mn 0~0.09%;

且Si+Ni+Mn+Zn质量百分数为0.1~0.5%。

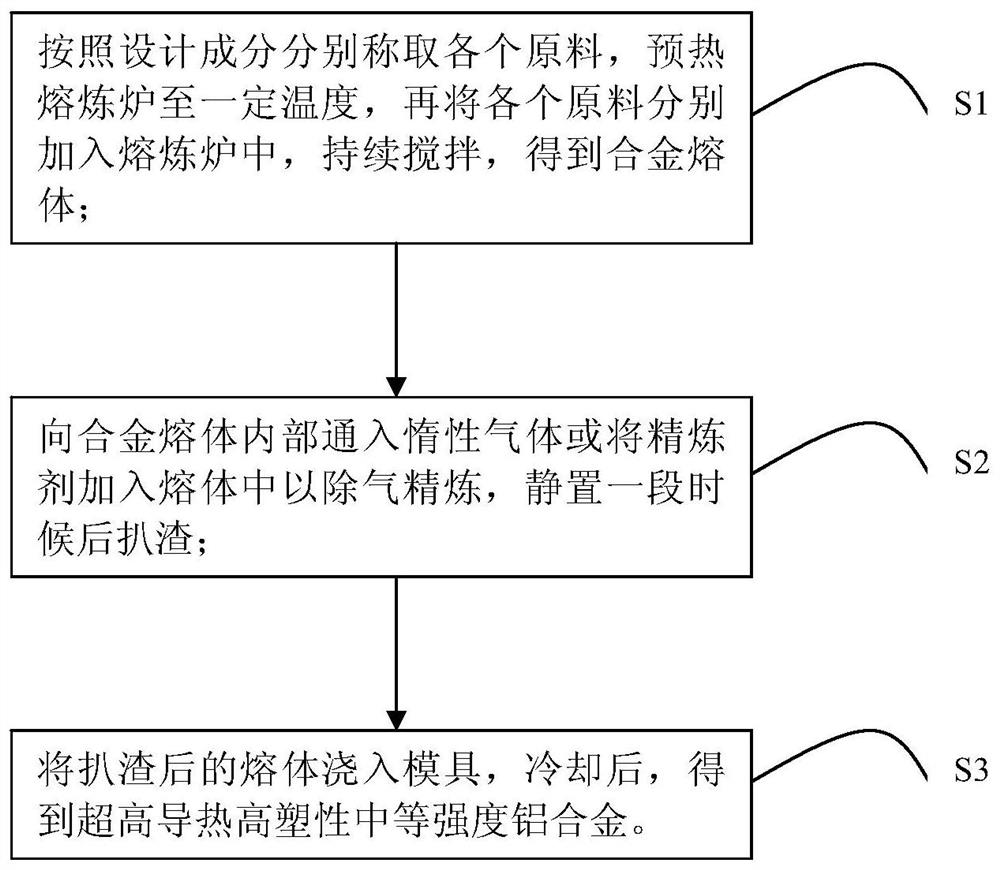

本发明的另一目的是提供一种制备上述的超高导热高塑性中等强度铝合金的方法,所述方法具体包括以下步骤:

S1)按照设计成分分别称取各个原料,预热熔炼炉至一定温度,再将各个原料分别加入熔炼炉中,持续搅拌,得到熔体;

S2)往熔体内部通入惰性气体或将精炼剂加入熔体中以除气精炼,静置一段时候后扒渣;

S3)将S2)扒渣后的熔体浇入模具,冷却后,得到超高导热高塑性中等强度铝合金。

进一步,所述S1)中熔炼炉预热温度为710-740℃,搅拌时间为5~20分钟;

原料的加入顺序为:将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,再加入Cu和Fe,待其溶解后,依次加入速溶硅、Al-Ni中间合金、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg。

进一步,所述Cu和Fe采用纯金属或其中间合金形式加入。

进一步,所述S2)中的静置时间为10-30min。

进一步,所述得到的超高导热高塑性中等强度铝合金的导热系数204~217W/(m.K),抗拉强度176~227MPa,屈服强度100~121MPa,伸长率18~29%。

进一步,所述得到的超高导热高塑性中等强度铝合金适合的加工/成形工艺包括但不限于压铸、挤压铸造、半固态流变成形和低压铸造。

本发明的有益效果是:由于采用上述技术方案,本发明通过引入对合金导热性能的严重削弱,作为主要合金化元素的Fe和Cu合理设计可很好维持铝本身的高导热性能,同时Mg、Si、Ni、Mn、Zn的微量合理添加在不降低合金导热性能的同时,可很好的改善合金强韧性能、增强合金铸造和流动性能,大幅降低合金铸造热裂倾向,提高铸件导热与力学性能的同时也提高了铸件良品率。

本发明所述的高导热铝合金导热系数高超200W/(m.K)、强度和塑性匹配较好、与常规亚共晶Al-8Si合金的铸造流动和填充能力相当,且合金具有可控的半固态温度区间(20~31℃),适合于采用压铸、液态模锻或半固态流变成形工艺生产对导热性能有较高要求的,尺寸大、薄且复杂的功能结构件。

附图说明

图1为本发明一种超高导热高塑性中等强度铝合金及其制备方法的流程图。

图2为本发明的超高导热高塑性中等强度铝合金的显微组织示意图。

具体实施方式

为便于更好地理解本发明,通过以下实例对本发明所述技术方案作进一步详述,这些实例属于本发明的保护范围,但不限制本发明的保护范围。

如图1所示,本发明一种超高导热高塑性中等强度铝合金,所述铝合金各个成分的质量百分数为:Cu 0.5~1.5%,Fe 1.0~2.5%,Mg 0.03~0.15%,Si 0.05~0.5%,其余为Al和不可避免的杂质;所述不可避免杂质元素总量低于0.2%。

所述铝合金中Fe/Cu质量比为(1~4):1。

所述铝合金的组分还包括:Ni 0~0.09%,Ti 0~0.09%,Zn 0~0.09%,Mn 0~0.09%;

且Si+Ni+Mn+Zn质量百分数为0.1~0.5%。

本发明的另一目的是提供一种制备上述的超高导热高塑性中等强度铝合金的方法,所述方法具体包括以下步骤:

S1)按照设计成分分别称取各个原料,预热熔炼炉至一定温度,再将各个原料分别加入熔炼炉中,持续搅拌,得到熔体;

S2)往熔体内部通入惰性气体或将精炼剂加入熔体中以除气精炼,静置一段时候后扒渣;

S3)将S2)扒渣后的熔体浇入模具,冷却后,得到超高导热高塑性中等强度铝合金。

所述S1)中熔炼炉预热温度为710-740℃,搅拌时间为5~20分钟;

原料的加入顺序为:将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,再加入Cu和Fe,待其溶解后,依次加入速溶硅、Al-Ni中间合金、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg。

所述Cu和Fe采用纯金属或其中间合金形式加入。

所述S2)中的静置时间为10-30min。

所述得到的超高导热高塑性中等强度铝合金的导热系数204~217W/(m.K),抗拉强度176~227MPa,屈服强度100~121MPa,伸长率18~29%,如图2所示。

进一步,所述得到的超高导热高塑性中等强度铝合金适合的加工/成形工艺包括但不限于压铸、挤压铸造、半固态流变成形和低压铸造。

实施例1:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 1.0%,Fe 1.5%,Mg 0.05wt.%,Si 0.1wt.%,Ni 0.01%,Ti 0.002%,Zn 0.01%,Mn 0.01%,Fe/Cu质量比为1.5,所述Si+Ni+Mn+Zn质量分数为0.13%,其余为Al和不可避免的杂质,杂质元素总量为0.14%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至720℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌6分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数213W/(m.K),抗拉强度191MPa,屈服强度110MPa,伸长率24%。

实施例2:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 1.5%,Fe 2.0%,Mg 0.1wt.%,Si 0.15wt.%,Ti 0.002%,Zn 0.03%,Mn 0.02%,Fe/Cu质量比为1.3,所述Si+Ni+Mn+Zn质量分数为0.2%,其余为Al和不可避免的杂质,杂质元素总量为0.16%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至720℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数204W/(m.K),抗拉强度207MPa,屈服强度113MPa,伸长率21%。

实施例3:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 0.6%,Fe 2.4%,Mg 0.05wt.%,Si 0.2wt.%,Ni 0.02%,Zn 0.02%,Mn 0.02%,Fe/Cu质量比为4,所述Si+Ni+Mn+Zn质量分数为0.26%,其余为Al和不可避免的杂质,杂质元素总量为0.16%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至740℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数206W/(m.K),抗拉强度184MPa,屈服强度104MPa,伸长率18%。

实施例4:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 1.0%,Fe 1.8%,Mg 0.1wt.%,Si 0.25wt.%,Fe/Cu质量比为1.8,所述Si+Ni+Mn+Zn质量分数为0.25%,其余为Al和不可避免的杂质,杂质元素总量为0.15%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至720℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置15min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数205W/(m.K),抗拉强度203MPa,屈服强度113MPa,伸长率26%。

实施例5:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 1.0%,Fe 1.6%,Mg 0.05wt.%,Si 0.15wt.%,Zn 0.05%,Ti 0.01%,Fe/Cu质量比为1.6,所述Si+Ni+Mn+Zn质量分数为0.2%,其余为Al和不可避免的杂质,杂质元素总量为0.14%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至730℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ti中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置15min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数213W/(m.K),抗拉强度183MPa,屈服强度103MPa,伸长率27%。

实施例6:

本实施例的一种超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu 0.7%,Fe 1.5%,Mg 0.06wt.%,Si 0.1wt.%,Ni 0.01%,Zn 0.04%,Mn 0.01%,Fe/Cu质量比为2.1,所述Si+Ni+Mn+Zn质量分数为0.16%,其余为Al和不可避免的杂质,杂质元素总量为0.15%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至730℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内加入铝合金专用精炼剂,搅拌5分钟后再静置10min,然后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数215W/(m.K),抗拉强度191MPa,屈服强度106MPa,伸长率27%。

实施例7:

本实施例的超高导热高塑性中等强度铝合金,由以下具体成分及质量百分比:Cu1.0%,Fe 1.5%,Mg 0.1wt.%,Si 0.4wt.%,Ni 0.05%,Ti 0.01%,Zn 0.02%,Mn0.02%,Fe/Cu质量比为1.5,所述Si+Ni+Mn+Zn质量分数为0.5%,其余为Al和不可避免的杂质,杂质元素总量为0.17%;

本发明提供了上述超高导热高塑性中等强度铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至740℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌8分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内加入铝合金专用精炼剂,搅拌6分钟后再静置10min,然后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数202W/(m.K),抗拉强度225MPa,屈服强度120MPa,伸长率18%。

对比例1:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 1.0%,Fe 1.5%,Mg0.05wt.%,Fe/Cu质量比为1.5,所述Si+Ni+Mn+Zn质量分数为0%,其余为Al和不可避免的杂质,杂质元素总量为0.13%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至720℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入纯Mg,搅拌6分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数204W/(m.K),抗拉强度157MPa,屈服强度97MPa,伸长率18%。

对比例2:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 1.5%,Fe 1.0%,Mg0.1wt.%,Si 0.15wt.%,Ti 0.002%,Zn 0.03%,Mn 0.02%,Fe/Cu质量比为0.7,所述Si+Ni+Mn+Zn质量分数为0.2%,其余为Al和不可避免的杂质,杂质元素总量为0.16%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至720℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数194W/(m.K),抗拉强度186MPa,屈服强度104MPa,伸长率17%。

对比例3:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 0.6%,Fe 2.4%,Mg0.05wt.%,Si 0.4wt.%,Ni 0.1%,Zn 0.1%,Mn 0.1%,Fe/Cu质量比为4,所述Si+Ni+Mn+Zn质量分数为0.7%,其余为Al和不可避免的杂质,杂质元素总量为0.19%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至740℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置10min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数183W/(m.K),抗拉强度211MPa,屈服强度114MPa,伸长率13%。

对比例4:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 0.7%,Fe 3.5%,Mg0.05wt.%,Si 0.15wt.%,Zn 0.05%,Ti 0.01%,Fe/Cu质量比为5,所述Si+Ni+Mn+Zn质量分数为0.2%,其余为Al和不可避免的杂质,杂质元素总量为0.14%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至730℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ti中间合金、纯Zn和纯Mg,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内部通入高纯氩气以除气精炼,静置15min后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数192W/(m.K),抗拉强度181MPa,屈服强度105MPa,伸长率11%。

对比例5:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 0.7%,Fe 1.5%,Si0.1wt.%,Ni 0.01%,Zn 0.07%,Mn 0.01%,Fe/Cu质量比为2.1,所述Si+Ni+Mn+Zn质量分数为0.19%,其余为Al和不可避免的杂质,杂质元素总量为0.16%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至730℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Mn中间合金和纯Zn,搅拌10分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内加入铝合金专用精炼剂,搅拌5分钟后再静置10min,然后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数206W/(m.K),抗拉强度177MPa,屈服强度97MPa,伸长率23%。

对比例6:

本对比例铝合金材料由以下具体成分及质量百分比:Cu 1.0%,Fe 0.8%,Mg0.1wt.%,Si 0.5wt.%,Ni 0.1%,Ti 0.05%,Zn 0.05%,Mn 0.05%,Fe/Cu质量比为0.8,所述Si+Ni+Mn+Zn质量分数为0.75%,其余为Al和不可避免的杂质,杂质元素总量为0.16%;

该铝合金的制备方法,包括以下步骤:

(1)熔炼:将熔炼炉加热升温至740℃,将铝锭加入熔炼炉中熔化,待铝锭完全熔化后,根据成分配比往铝熔体内加入Cu和Fe纯金属或其中间合金,待其溶解后,根据设计成分再加入速溶硅、Al-Ni中间合金、Al-Ti中间合金、Al-Mn中间合金、纯Zn和纯Mg,搅拌8分钟使各合金元素充分均匀混溶于熔体中;

(2)精炼:往熔体内加入铝合金专用精炼剂,搅拌6分钟后再静置10min,然后扒渣;

(3)铸造:将精炼扒渣后的熔体浇入模具,制备出高导热铝合金;

上述方法所制备的合金导热系数185W/(m.K),抗拉强度207MPa,屈服强度114MPa,伸长率16%。

将上述实施例1-7制备的超高导热高塑性中等强度铝合金和对比例1-6制备的铝合金及对比例7-9常规铸造铝合金A356、ADC12和A380做对比,分别测定各铝合金的导热系数和力学性能,具体结果见表1。

表1

由表1可看出,与对比例1-9的铝合金相比,本发明的超高导热高塑性中等强度铝合金导热性能高,同时铸造性能和流动能力优良、强韧性能匹配良好,因此本发明导热系数超200W/(m.K)高导热铝合金具有广阔的应用范围和良好的经济效益。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种超高导热高塑性中等强度铝合金及其制备方法

- 一种超高导热高塑性中等强度铝合金及其制备方法