运行范围扩大的电静液驱动装置

文献发布时间:2023-06-19 11:21:00

本发明涉及一种具有机械密封的电静液驱动装置(EPU:Electro HydrostaticPump Unit,电静压泵单元)。

电静液驱动装置在现有技术中已知。电静液驱动装置指的是电动变速驱动装置与静液压泵的直接联结。电动驱动装置以转速和转矩的形式提供机械输入功率。所提供的机械功率被静液压泵转换为液压输出功率,以体积流量和运行压力或压差的形式经由静液压泵的工作接口。另外,电静液驱动装置还能够在静液压泵的电机运行过程中将液压输入功率转换为电动驱动装置的机械输出功率。因此在电静液驱动装置中将电动功率转换为液压功率或能量,反之亦然。为了在电静液驱动装置的驱动机构的液压部件中进行能量传输,使用液体,一般是液压油。由于功能上的原因,必须将静液压泵内的液压油与电动驱动装置内的空气这两种介质分开。在现有技术中已知的电静液驱动装置中的这种密封通过以下方式实现:在电动机与静液压泵之间的驱动轴上安装一个轴密封圈。轴密封圈的密封经由形锁合在不转动的静止侧,例如在静液压泵或电动驱动装置的外壳中实现。另一密封经由密封唇相对于转动的驱动轴动态地实现。图1中显示了包括轴密封圈的示例性的密封。

具有此类轴密封圈的电静液驱动装置,如图1中所示,可以特定的形式以最高达10bar的运行压力运行。然而在驱动轴的转速增加时,在该转速范围内会造成最大运行压力降低至大约4bar(参见图2)。特别对于将电静液驱动装置用在集成有差动缸的独立轴中的应用而言,有利的是,在整个转速范围内有较高的外壳压力。

此外,在现有技术中已知的具有轴密封圈的电静液驱动装置中不利的是,存储器的最大工作压力和由此最大压差受轴密封圈的取决于转速的最大运行压力所限。液压系统中的存储器承担着为液压系统施加预应力的功能并且必须容纳差动缸的活塞侧与杆侧之间的整个往来体积流量。存储器的尺寸或者说体积主要取决于差动缸的活塞侧与杆侧之间的往来体积流量大小、动态/热利用情况(绝热-等温)以及存储器的最小与最大填充量之间的允许压差。由此在存储器的最小与最大填充量之间的压差较大时所需的存储体积可能会降低。由于具有轴密封圈的电静液驱动装置的工作压力受限,对应地需要具有更大容量的设计得更大的存储器,这导致存储器和液压系统供给装置的构造在功能上更复杂并且成本更高。

从现有技术出发,本发明的任务在于,至少部分地克服现有技术的缺点,或者说改进现有技术。

根据本发明的第一方面,该任务通过具有权利要求1中说明的特征的电静液驱动装置来完成。优选的实施方式和变型是从属权利要求的内容。

根据第一方面,本发明创造了包括电机械驱动装置的电静液驱动装置,该电机械驱动装置具有转动的驱动轴和第一容纳单元的,其中电机械驱动装置布置在第一容纳单元中。

该电机械驱动装置还包括泵单元和第二容纳单元,其中泵单元布置在第二容纳单元中并且第二容纳单元包含运输流体。

此外,第一容纳单元和第二容纳单元彼此接触着布置,从而使得电机械驱动装置和泵单元经由驱动轴互相连接。

该电机械驱动装置还包括机械密封,其中机械密封沿着驱动轴的延伸方向如此布置在电机械驱动装置与泵单元之间,使得第一容纳单元与电机械驱动装置并且第二容纳单元与泵单元通过机械密封彼此流体密封地沿着转动的驱动轴相连。

电静液驱动装置的特征在于其紧凑的结构型式,并且转速可调。第一容纳单元是用于容纳电机械驱动装置的结构空间并且还额外包括作为填充介质的空气。第二容纳单元是用于容纳泵单元的结构空间并且还额外填充有运输流体,优选地填充有液压矿物油。在第一容纳单元与第二容纳单元之间优选地设计有第三结构空间,在其中沿着驱动轴的延伸方向布置有机械密封,该驱动轴将第一容纳单元和第二容纳单元彼此流体密封地连接起来。

在一种实施方式中,泵单元为静液压泵。

在一种实施方式中,机械密封包括滑环、滑环架、压紧弹簧和配接环,其中压紧弹簧如此向滑环架施加反作用力,使得滑环借助于经由滑环架提供的反作用力沿着转动的驱动轴流体密封地贴靠在配接环上。

在一种实施方式中,泵单元包括用于夹紧地容纳驱动轴的插口。

在一种实施方式中,泵单元包括在4至30bar范围内,特别地在10至25bar范围内,优选地20bar的外壳内压。

根据另一方面,本发明此外创造了一种具有权利要求6中说明的特征的电静液驱动系统。

根据第二方面,本发明创造了一种电静液驱动系统,该驱动系统包括至少一个根据权利要求1至5中的一项所述的电静液驱动装置和用于控制执行器的控制箱。优选的实施方式和变型是从属权利要求的内容。

在一种实施方式中,执行器是液压缸,特别地差动缸。

根据本发明的另一方面,电静液驱动系统根据本发明的第二方面可用于驱动液压缸和/或压机组件,例如挤压机或深冲压机的快速运动和/或传力运动。

本发明基于以下认识:在密封件出现磨损和/或失去密封效果之前,具有机械密封的电静液驱动装置在由结构类型限定的最大转速下能够为液压应用提供较大的压力,例如用于驱动差动缸。如果具有电机械驱动装置的第一容纳单元中的矿物油泄漏和溢出,这可能会造成电机械驱动装置毁坏。

有利地,通过具有机械密封的电静液驱动装置可调取具有轴密封圈的电静液驱动装置的压力的5至7倍。由此增加电静液驱动装置的应用领域和应用范围。

密封件的损坏或毁坏以有利的方式得以避免,因为机械密封在应对机械负荷时更坚固,特别地在动态和静态部件的接触区域。

另外,有利的是,可对于特殊液体使用机械密封并且由此对于化学液体密封。

有利地,可在存储体积缩小时运行液压执行器,例如差动缸。由于结构类型的原因,差动缸包括两个不同尺寸的可受压面。图6中显示了差动缸。差动缸的左侧包括比包括缸杆的差动缸右侧更大的可受压面。就此产生不同的用于操作差动缸的体积流量,或者说,如需操作差动缸,需要这样的体积流量,该体积流量大于经由右侧送到液压系统的体积。另外,为了操作差动缸,在右侧需要这样的体积流量,该体积流量小于经由左侧送到液压系统的体积流量。这种体积流量差通过液压存储器,例如补偿箱来提供。该液压存储器优选地以可设置的压力被施加预应力。面积差越大,为实现补偿而必须提供的体积就越大,存储器就越多。通过系统中由静液压驱动装置提供的较大的压力,可有利地减少施加预应力所需的存储器,如图3和图4中所示。存储器和由此液压系统的结构尺寸得以减小并且液压系统的成本得以降低。另外,整个液压系统可实施得更紧凑。

下面将参照不同的实施方式来阐述本发明,其中应指出,通过该示例,对技术人员来说可直接得出的变型及增补也囊括在内。此外,该优选实施例并不限制本发明的形式,因此各种修改及增补也属于本发明的范畴。

其中:

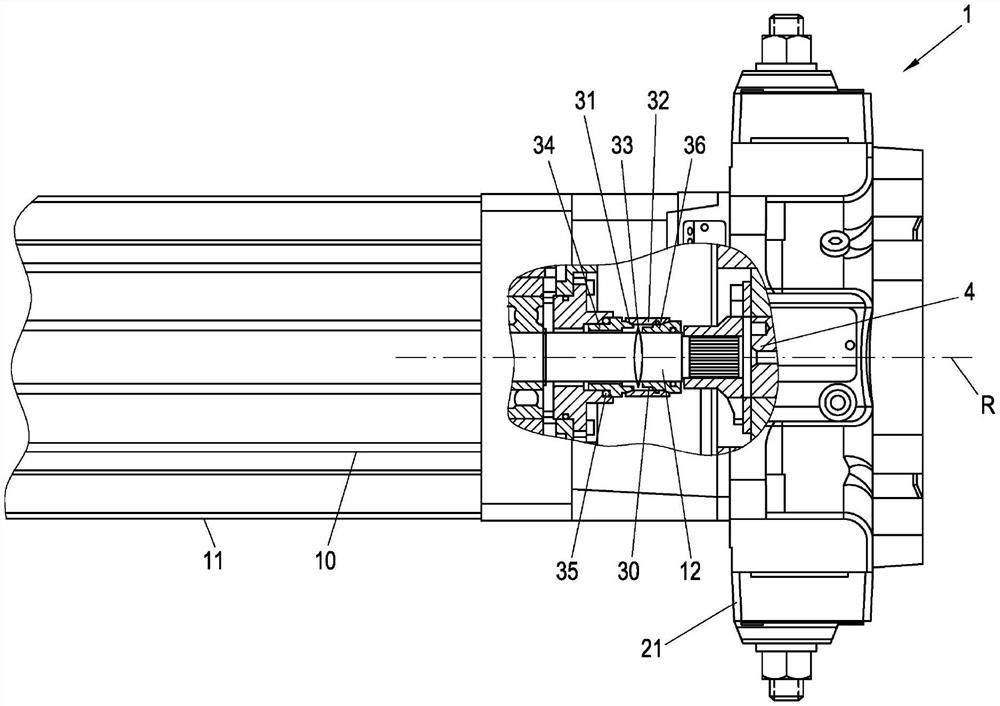

图1示出了具有轴密封圈的静液压驱动装置;

图2示出了轴密封圈的运行范围的图表;

图3示出了在使用轴密封圈的情况下存储器的尺寸需求;

图4示出了在使用机械密封的情况下存储器的尺寸需求;

图5示出了根据本发明的一种实施方式的具有机械密封的电静液驱动装置;

图6示出了根据本发明的一种实施方式的具有电静液驱动装置的电静液驱动系统。

图1示出了具有现有技术中已知的轴密封圈的电静液驱动装置。该电静液驱动装置包括具有电机械驱动装置的第一容纳单元和具有泵单元的第二容纳单元。轴密封圈布置在电机械驱动装置与泵单元之间,从而使得第一容纳单元和第二容纳单元通过轴密封圈流体密封地沿着转动的驱动轴相连。轴密封圈在由结构类型限定的转速下以达10bar的压力将第一容纳单元相对于第二容纳单元密封,防止矿物油渗入。从达到由结构类型限定的最大转速起,就必须降低压力,因为轴密封圈由于机械负荷而无法在压力过高的情况下再保证密封。

图2示出了轴密封圈的运行范围的图表。该图表的纵轴描述的是具有泵单元20的第二容纳单元21中的最大允许压力。具有轴密封圈的电静液驱动装置中的最大允许压力为10bar。该图表的横轴描述的是驱动轴的转速,单位为每分钟的转数(1/min)。在图2的图表中显示了针对不同结构尺寸(泵输送体积为250cm

轴密封圈的任务在于,经由第一容纳单元和第二容纳单元之间的转动的驱动轴实现介质分离。第二容纳单元中的最大允许压力取决于泵单元的结构尺寸(驱动轴的直径)和驱动轴的转速(驱动轴与密封唇之间的相对速度)。泵单元的结构尺寸越大,最大允许转速就越小。

对于例如结构尺寸为19cm

图3和图4示出了用于液压系统中的存储器体积的存储器设计的模拟情况。特别地,图3示出了具有包括轴密封圈的电静液驱动装置的液压系统中的存储器体积的设计,并且图4示出了具有包括机械密封的电静液驱动装置的液压系统中的存储器体积的设计,或者说模拟了具有20bar的施加压力的电静液驱动装置。对于存储器设计的模拟,使用的是Hydac公司的程序“asp-light”。在使用具有以下尺寸的差动缸时:活塞直径=203.2mm,杆直径=88.9mm,冲程=1,238.3mm,在使用轴密封圈进行密封时得出必要的存储器体积(气体:N2,p2=4bar,p1=2bar,绝热,Tmin=10℃,Tmax=40℃,To=20℃)为35l。

如果压力p2升高,如图4中所示,至20bar,得出必要的存储器尺寸为21.5l并且由此存储器体积中的差在12.8l至13.2l的范围内。有利地,这导致所需的存储器更小并且由此安装空间更小。此外,这可导致整个液压系统中的成本降低。还有利的是,具有机械密封的电静液驱动装置可用于液压系统中,这些液压系统由于可用空间不足而要求驱动装置的结构型式紧凑但尽管如此为了特定的功能又还是需要对应高的压力。这是由于,可通过设计得更小的存储器来将分散式独立轴实施得更加紧凑。

图5示出了根据本发明的一种实施方式的具有机械密封30的电静液驱动装置1。机械密封30的基本构造在图5的放大部分中进行了显示。电静液驱动装置1包括电机械驱动装置10,具有转动的驱动轴12和第一容纳单元11,其中电机械驱动装置10布置在第一容纳单元11中。此外,电静液驱动装置1包括泵单元20和第二容纳单元21,其中泵单元20布置在第二容纳单元21中并且第二容纳单元21包含运输流体,例如矿物油。第一容纳单元11和第二容纳单元21彼此接触着布置,从而使得电机械驱动装置10和泵单元20经由驱动轴12互相连接。此外,电静液驱动装置1包括机械密封30,其中机械密封30沿着驱动轴12的延伸方向R如此布置在电机械驱动装置10与泵单元20之间,使得第一容纳单元11与电机械驱动装置10并且第二容纳单元21与泵单元20通过机械密封30彼此流体密封地沿着转动的驱动轴12相连。

电静液驱动装置1是紧凑式驱动装置,其中电机械驱动装置10和泵单元20形成了一个封闭的单元并且机械密封30用于经由第一容纳单元11与第二容纳单元21之间的转动的驱动轴12实现介质分离(空气-液压液)。

机械密封30包括滑环31、滑环架32、压紧弹簧33和配接环34,其中压紧弹簧33如此向滑环架32施加反作用力,使得滑环31借助于经由滑环架32提供的反作用力沿着转动的驱动轴12流体密封地贴靠在配接环34上。相对于第一容纳单元11或者相对于第二容纳单元21的静态密封经由相对于配接环34的O形圈35实现。在驱动轴12上安装有随动件36,该随动件随驱动轴的转速转动。静态的O形圈密封一方面在驱动轴12与随动件36之间实现,另一方面在随动件36与滑环架32之间实现。实际的滑环31经由滑环架32中的压紧弹簧33压在配接环34上并且实现滑环31与配接环34之间的动态密封。

机械密封30在单个元件的数量上实施得更加麻烦,并且由于结构和构造上的原因具有比图1中所示的轴密封圈更大的轴向尺寸。由于机械密封的更大的尺寸,电静液驱动装置的总长度与包括轴密封圈的电静液驱动装置的实施方案相比增加了。具有位于电机械驱动装置10与泵单元20之间的机械密封30和连接法兰的电静液驱动装置1的电机械驱动装置10的驱动轴12沿着驱动轴12的延伸方向R更长地实施,以容纳机械密封30。此外,这包括对第一容纳单元11和第二容纳单元21进行结构和构造上的重新设计,这包括对第一容纳单元11和第二容纳单元12进行对应的扩大和调整。

图6示出了一种电静液驱动系统2,包括至少一个电静液驱动装置1和一个用于控制执行器4的控制箱3。执行器4为液压缸,特别地差动缸。该差动缸可与刀具相连。电静液驱动系统2还包括液压存储器(补偿存储器)(未示出)用于补偿往来体积流量。

1 电静液驱动装置

2 电静液驱动系统

3 控制箱

4 执行器

10 电机械驱动装置

11 第一容纳单元

12 驱动轴

20 泵单元

21 第二容纳单元

22 插口

30 机械密封

31 滑环

32 滑环架

33 压紧弹簧

34 配接环

35 O形圈

36 随动件

A-D 转速特征曲线

- 运行范围扩大的电静液驱动装置

- 一种导弹运挂一体车的电静液驱动装置