自动装车系统及其应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及自动化装车设备技术领域,具体涉及自动装车系统及其应用。

背景技术

目前,袋装水泥的生产、包装基本实现了自动化,但其运输装车还大多采用人工辅助的半自动化方式,劳动强度大,现场粉尘严重,环保不达标,对工人健康造成极大危害,为此企业每年都需支付高额的人工装车费用,导致生产成本过高,竞争力下降。并且随着人们生活品质的提高,以及安全生产和职业健康法规的严格落实,水泥生产企业已经逐步面临高薪也无法招聘装车工人的局面。研发高效可靠、防尘效果好的自动装车设备,实现袋装水泥的自动化及智能化装车,是未来水泥生产企业降本增效、提升企业竞争力的有效手段,也是实现水泥行业“智能制造”的必经之路。

国外对自动化装车设备的研究起步早,已经研发出了多款自动装车机,并在实际使用中效果良好,但针对国内运输车型较多的状况,引进的自动装车设备适应性较差,设备利用率较低。目前,国内的袋装水泥自动装车机主要采用“掉袋”方式(中国专利《袋装物料装车机》专利申请号:201610633614.2),同时也有采用“抽板”方式(中国专利《一种袋装水泥自动码垛装车机》专利申请号:201821829949.2)、机器人“抓取”码垛的方式等,这些方式都能够实现袋装水泥的自动装车,无需人工辅助。

现有的装车设备存在以下缺陷:

1)、装车过程二次扬尘大,污染严重;2)、装车过程中存在烂包情况;3)、设备防尘效果差,器件磨损严重,可靠性低;4)、自适应能力差,对停车位置要求高;5)、需对水泥车现有厂房进行基建改造。

发明内容

本发明的目的在于提供自动装车系统,解决现有装车设备导致装车过程二次扬尘大、易烂包的问题。

此外,本发明还提供上述自动装车系统的应用。

本发明通过下述技术方案实现:

自动装车系统,支撑导轨、移动升降台、输送排垛装置和升降码垛装置;

所述移动升降台安装在支撑导轨上,且能够在支撑导轨上移动;所述移动升降台包括升降平台和移动托架,所述升降平台的底部对称设置有两个移动托架,两个移动托架分别滑动设置在两个支撑导轨上;

所述输送排垛装置和升降码垛装置均安装移动升降台上;

所述输送排垛装置包括输送段和输送排垛装置升降段,所述输送段的输入端与装车巷道配合,所述输送段将装车巷道上的待输送物输送至输送排垛装置升降段进行排垛;

所述升降码垛装置包括驱动组件和垛叉,所述驱动组件用于驱动垛叉竖直升降、水平移动和旋转,所述垛叉用于将排垛后的待输送物输送至运输车辆,整个装车过程为无重力落差,能够避免二次扬尘。

本发明中各个部件均采用自动化控制。

本发明所述支撑导轨安装在巷道地面上,作为整个自动装车系统的基座,移动升降台在其上进行水平移动;所述移动升降台用于实现输送排垛装置和升降码垛装置在竖直方向上的高度调节,所述输送排垛装置用于传输水泥包(待输送物)并按要求将水泥包排列好垛型,升降码垛装置用于将排好的水泥包托起放入车箱内。

本发明所述通过设置相互匹配的移动升降台、输送排垛装置和升降码垛装置,能够实现水泥包的自动输送、排垛和装车,能够避免水泥包在重力作用下产生二次扬尘、烂包。

进一步地,升降平台包括平台台面,所述平台台面的底部通过升降平台剪刀叉机构与移动托架连接,所述平台台面的驱动机构包括液压缸驱动、气缸驱动、电动推杆、液压推杆、电磁开关或弹簧机构。

进一步地,平台台面的下端面设置有触碰传感装置,所述触碰传感装置与控制系统通信连接,所述平台台面的驱动机构与控制系统通信连接。

进一步地,移动托架在支撑导轨上的滑动方式包括滚轮滑轨驱动或齿轮齿条驱动。

进一步地,输送段包括输送排垛装置固定段、前端输送皮带、钢架平台和活动斜坡输送机;

所述输送排垛装置固定段包括安装在钢架平台上的斜坡输送机、直线输送机和转弯输送机,所述斜坡输送机的输入端与前端输送皮带的输出端配合,所述前端输送皮带的输入端位于装车巷道的顶部,所述斜坡输送机的输出端通过多个直线输送机和多个转弯输送机与活动斜坡输送机的输入端连接,所述钢架平台与移动托架固定连接;

所述输送排垛装置升降段安装在移动升降台上;所述输送排垛装置升降段包括料包转向输送机、辊筒输送机、排垛输送机、推包机构、挡包机构;

所述料包转向输送机的输入端与活动斜坡输送机的输出端配合,所述料包转向输送机的输出端与辊筒输送机的输入端配合,所述排垛输送机设置在辊筒输送机传输方向的垂直方向,所述排垛输送机一端与辊筒输送机配合,另一端设置有挡包机构;所述推包机构设置在辊筒输送机上方,用于将待输送物推送至排垛输送机上。

进一步地,料包转向输送机包括皮带输送机、计数装置和料包转向机构;

所述皮带输送机的输入端和输出端分别与活动斜坡输送机的输出端、辊筒输送机的输入端配合;所述计数装置设置在皮带输送机的输入端上方;

所述料包转向机构包括支架、挡板推动机构、活动挡板、和固定挡块;

所述固定挡块设置在皮带输送机的一侧上方,所述活动挡板安装在皮带输送机上,所述固定挡块与活动挡板之间具有一定间距,所述挡板推动机构安装在支架和活动挡板之间,通过活动挡板与固定挡块调节皮带输送机上待输送物的姿态方向。

所述料包转向输送机能够将使竖向传输水泥包变为横向传输。

进一步地,升降码垛装置包括立柱、驱动组件和垛叉,驱动组件包括X轴、Z轴、Y轴和C轴;

所述立柱安装在移动升降台上,所述X轴安装在立柱上,所述X轴包括支撑横梁,所述支撑横梁设置在立柱的顶部,所述支撑横梁上设置有码垛装置X方向水平滑动机构,所述Z轴通过连接架安装在码垛装置X方向水平滑动机构上,所述Z轴包括安装架、竖直轴和码垛装置竖直滑动机构,所述竖直轴的一端安装在码垛装置竖直滑动机构上,所述码垛装置竖直滑动机构安装在安装架上,所述安装架的底部安装在连接架上;所述Y轴包括支撑板和码垛装置Y方向水平滑动机构,所述支撑板安装在竖直轴的底部,所述码垛装置Y方向水平滑动机构安装在支撑板上,所述C轴一端安装在码垛装置Y方向水平滑动机构上,另一端通过回转支承与垛叉连接。

进一步地,升降码垛装置还包括挡垛机构;

所述挡垛机构设置有两个,两个挡垛机构分别设置在Y轴的两侧,所述挡垛机构包括挡垛挡板,所述挡垛挡板通过挡板驱动机构实现上下移动,所述挡板驱动机构安装在支撑板上。

进一步地,还包括车辆信息检测装置;

所述车辆信息检测装置包括安装支架、车辆检测直线模组、激光测距传感器和转接板;

安装支架安装在升降平台上,所述转接板安装在安装支架上,所述车辆检测直线模组安装在转接板上,所述激光测距传感器安装在车辆检测直线模组上。

所述车辆信息检测装置能用于检测车辆的偏移量、车箱尺寸等信息

自动装车系统的应用,用于物料自动装车,所述物料包括水泥袋。

也可以用于其它袋装或箱装物料的码垛装车。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明能按预定规则将传输的水泥包排列成整齐垛型,能使水泥包始终平稳传递,不形成重力落差,避免二次扬尘和烂包。

2、本发明能够完成袋装水泥的全自动化装车工作,并且避免对现有水泥厂装车巷道进行大规模改造。

3、本发明在装车过程中:能够在线检测车辆的停车位置及车厢尺寸,能够沿车宽方向移动,适应停车中轴偏移;能够在不打开车箱栏板和后门的情况下完成水泥包的装车。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

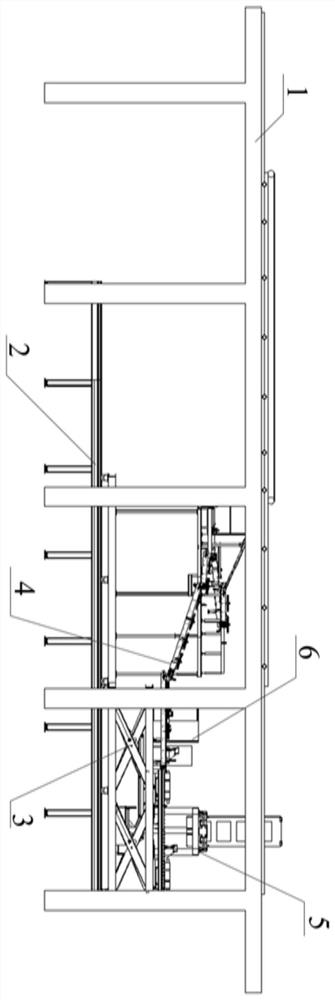

图1是本发明的安装位置示意图;

图2是本发明的总体结构示意图;

图3是本发明的支撑导轨示意图;

图4是本发明的移动升降台示意图;

图5是本发明的输送排垛装置示意图;

图6是本发明的料包转向输送机示意图;

图7是本发明的推包机构示意图;

图8是本发明的挡包机构示意图;

图9是本发明的升降码垛装置总体示意图;

图10是本发明的升降码垛装置X轴示意图;

图11是本发明的升降码垛装置Z轴示意图;

图12是本发明的升降码垛装置Y轴C轴及垛叉示意图;

图13是本发明的车辆信息检测装置示意图。

附图中标记及对应的零部件名称:

1-装车巷道,2-支撑导轨,3-移动升降台,4-输送排垛装置,5-升降码垛装置,6-控制柜,7-车辆信息检测装置;21-轨道钢,22-支撑工字钢,23-导轨立柱,24-焊接压块,25-地脚法兰螺栓;31-升降平台,311-升降平台剪刀叉机构,312-液压缸,313-平台台面,314-触碰传感装置,32-移动托架,321-钢架,322-滚轮,41-输送排垛装置固定段,411-斜坡输送机,412-直线输送机,413-转弯输送机,42-输送排垛装置升降段,421-料包转向输送机,4211-皮带输送机,4212-计数装置,4213-料包转向机构,42131-支架,42132-挡板推动机构,42133-活动挡板,42134-固定挡块,422-辊筒输送机,423-排垛输送机,424-推包机构,4241-底架,4242-推包气缸,4243-顶升气缸,4244-流利条,4245-推包挡板,425-挡包机构,4251-安装架,4252-传动丝杠,4253-滑动导轨,4254-挡包挡板,4255-减速电机,43-前端输送皮带,44-钢架平台,45-活动斜坡输送机,51-立柱,511-调节螺栓,52-X轴,521-支撑横梁,522-第一齿条,523-第一齿轮,524-移动滑轨,525-第一伺服电机,526-第一双输出减速机,527-连接架,53-Z轴,531-安装架,532-第二齿条,533-第二齿轮,534-竖直移动滑轨,535-第二伺服电机,536-第二双输出减速机,537-连接板,538-竖直轴,54-Y轴,541-支撑板,542-Y轴直线模组,543-第三伺服电机,544-移动滑块,55-C轴,551-第四伺服电机,552-回转支承,56-挡垛机构,561-导杆气缸,562-挡垛挡板,57-垛叉,71-安装支架,72-车辆检测直线模组,73-激光测距传感器,74-转接板。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1:

如图1-图13所示,自动装车系统,包括支撑导轨2、移动升降台3、输送排垛装置4和升降码垛装置5;

所述移动升降台3安装在支撑导轨2上,且能够在支撑导轨2上移动;所述移动升降台3包括升降平台31和移动托架32,所述升降平台31的底部对称设置有两个移动托架32,两个移动托架32分别滑动设置在两个支撑导轨2上;

所述输送排垛装置4和升降码垛装置5均安装移动升降台3上;

所述输送排垛装置4包括输送段和输送排垛装置升降段42,所述输送段的输入端与装车巷道1配合,所述输送段将装车巷道1上的待输送物输送至输送排垛装置升降段42进行排垛;

所述升降码垛装置5包括驱动组件和垛叉57,所述驱动组件用于驱动垛叉57竖直升降、水平移动和旋转,所述垛叉57用于将排垛后的待输送物输送至运输车辆。

在本实施例中,支撑导轨2安装在巷道地面上,作为整个自动装车机的基座,移动升降台3在其上进行水平移动。移动升降台3上安装输送排垛装置4、升降码垛装置5、车辆信息检测装置7、控制柜6等,由移动升降台3带着进行垂直升降运动和水平运动,其中输送排垛装置4用于传输水泥包并按要求排列好垛型,升降码垛装置5用于将排好的水泥包托起放入车箱内,使用时将自动装车系统安装在厂区的装车巷道1里。

在本实施例中,支撑导轨2由轨道钢21、支撑工字钢22、立柱23等组成,采用双轨道形式,分布于左右两侧。轨道钢21与支撑工字钢22之间通过焊接压块24固定,支撑工字钢22下方均布有导轨立柱23与地面固定,并能够通过地脚法兰螺栓25进行高度调节,以适应地面的不平整度。

在本实施例中,所述升降平台31包括平台台面313,所述平台台面313的底部通过升降平台剪刀叉机构311与移动托架32连接。

升降平台31采用液压驱动的剪刀叉结构311,由四个液压缸312同步控制实现平台台面313的稳定升降。平台台面313下方设置有触碰传感装置314,所述触碰传感装置314与控制系统通信连接,所述控制系统安装控制柜6内,所述控制柜6位于移动升降台3上,实现对自动装车系统的整个装车过程的控制,所述平台台面313的驱动机构与控制系统通信连接;在升降平台31下降过程中,当触碰传感装置314接触到车箱两侧栏板时,控制系统接收到反馈信号后,控制升降平台31停止下降;平台台面313下方无横拉梁,以方便车辆通过。

移动托架32由钢架321和滚轮322组成,采用两组伺服电机同步驱动,可以实现移动过程中的精确定位。为了提高移动精度,移动托架32在支撑导轨2上的滑动方式也可以采用轮齿条驱动。

在本实施例中,所述输送段包括输送排垛装置固定段41、前端输送皮带43、钢架平台44和活动斜坡输送机45;

所述输送排垛装置固定段41包括安装在钢架平台44上的斜坡输送机411、直线输送机412和转弯输送机413,所述斜坡输送机411的输入端与前端输送皮带43的输出端配合,所述前端输送皮带43的输入端与装车巷道1配合,所述斜坡输送机411的输出端通过多个直线输送机412和多个转弯输送机413与活动斜坡输送机45的输入端连接,所述钢架平台44与移动托架32固定连接;

所述输送排垛装置升降段42安装在移动升降台3上,能够随移动升降台3进行水平移动和升降运动;所述送排垛装置升降段42包括料包转向输送机421、辊筒输送机422、排垛输送机423、推包机构424、挡包机构425;

所述料包转向输送机421的输入端与活动斜坡输送机45的输出端配合,所述料包转向输送机421的输出端与辊筒输送机422的输入端配合,所述排垛输送机423设置在辊筒输送机422传输方向的垂直方向,所述排垛输送机423一端与辊筒输送机422配合,另一端设置有挡包机构425;所述推包机构424设置在辊筒输送机422上方,用于将待输送物推送至排垛输送机423上。

所述料包转向输送机421包括皮带输送机4211、计数装置4212和料包转向机构4213;

所述皮带输送机4211的输入端和输出端分别与活动斜坡输送机45的输出端、辊筒输送机422的输入端配合;所述计数装置4212设置在皮带输送机4211的输入端上方;

所述料包转向机构4213包括支架42131、挡板推动机构42132、活动挡板42133、和固定挡块42134,所述料包转向机构4213能够使竖向传输水泥包变为横向传输,具体过程如下:

竖向传输的料包经过转向机构4213时,控制系统根据计数装置4212的反馈信号控制挡板推动机构42132推动活动挡板42133向前运动,改变竖向传输料包的运动轨迹,使竖向传输料包与固定挡块42134接触,使得料包传输姿态变为横向;

所述推包机构424包括底架4241、推包气缸4242、顶升气缸4243、流利条4244和推包挡板4245,所述底架4241安装在辊筒输送机422的辊筒下方,与辊筒输送机422的线体连接,所述推包气缸4242固定在底架4241的侧板上,所述顶升气缸4243固定在底架4241的横梁上,所述流利条4244安装在顶升气缸4243的活塞杆前端,所述推包挡板4245安装在推包气缸4242的活塞杆前端,推包机构424位于辊筒输送机422上,用于将传输至辊筒输送机422上的水泥包推送至排垛输送机423上;

所述挡包机构425位于排垛输送机423末端,挡包机构425包括安装架4251、传动丝杠4252、滑动导轨4253、挡包挡板4254和减速电机4255,所述滑动导轨4253设置在安装架4251的顶部,所述挡包挡板4254滑动设置在滑动导轨4253内,所述挡包挡板4254由传动丝杠4252推动,所述传动丝杠4252的一端与减速电机4255的输出端连接,挡包挡板4254能够沿排垛输送机423传输方向运动,用于实现不同宽度垛型的排列。

输送排垛装置固定段41与升降段42之间的活动斜坡输送机45通过转动副和移动副分别与升降段输送机和固定段输送机进行连接,以适应升降段的升降运动。

在本实施例中,升降码垛装置5采用桁架结构形式,所述升降码垛装置5包括立柱51、驱动组件和垛叉57,驱动组件包括X轴52、Z轴53、Y轴54和C轴55;主要用来将排列好的水泥包垛装入车箱中,当水泥包在输送排垛装置的排垛输送机上按照既定规则排列好后,升降码垛装置的Y轴54和Z轴53联动将水泥包垛从排垛输送机423上托起,由升降码垛装置的Z轴53带着垛叉57下降至车箱内部,Y轴54上的挡垛机构56伸出将水泥垛包挡住,垛叉57后移抽出,将水泥包装入车箱,整个装车过程为无重力落差,能够避免二次扬尘。升降码垛装置5具有五个自由度,能够适应车辆停车时的左右位置偏移,在装车过程中无需打开车箱两侧栏板及后门。

其中,立柱51位于移动升降台3的平台台面313之上,为整个升降码垛装置5的承力基座,立柱51底部法兰处设计有调节螺栓511,以便对整个升降码垛装置进行调平;

其中,所述X轴52安装在立柱51上,能够带动Z轴53、Y轴54、C轴55和垛叉57进行左右水平移动:

所述X轴52包括支撑横梁521,所述支撑横梁521设置在立柱51的顶部,所述支撑横梁521上设置有码垛装置X方向水平滑动机构,所述码垛装置X方向水平滑动机构包括第一齿条522、第一齿轮523、移动滑轨524、第一伺服电机525和第一双输出减速机526,第一齿条522和移动滑轨524安装于支撑横梁521上,连接架527上安装两组第一齿轮523、第一伺服电机525和第一双输出减速机526,第一伺服电机525驱动第一双输出减速机526带动左右两组第一齿轮523和第一齿条522进行左右水平运动。

其中,所述Z轴53通过连接架527安装在码垛装置X方向水平滑动机构上,能够带动Y轴54和垛叉57进行升降运动,所述Z轴53包括安装架531、竖直轴538和码垛装置竖直滑动机构,所述码垛装置竖直滑动机构包括第二齿条532、第二齿轮533、竖直移动滑轨534、第二伺服电机535、第二双输出减速机536和连接板537,第二齿条532和竖直移动滑轨534固定在安装架531上,第二齿轮533、第二伺服电机535、第二双输出减速机536、竖直轴538安装在连接板537上,第二伺服电机535驱动第二双输出减速机536带动左右两组第二齿轮533和第二齿条532进行垂直升降运动,从而实现Z轴53的升降运动;所述竖直轴538的上端安装在连接板537下端,所述安装架531的底部安装在连接架527上;

其中,所述Y轴54包括支撑板541和码垛装置Y方向水平滑动机构,所述支撑板541安装在竖直轴538的底部,所述码垛装置Y方向水平滑动机构包括Y轴直线模组542、第三伺服电机543和移动滑块544,支撑板541上安装直线模组542和第三伺服电机543,移动滑块544在Y轴直线模组542上移动,从而带动C轴55和垛叉57进行前后水平移动。

其中,所述C轴55位于Y轴54的移动滑块544上,包括第四伺服电机551和回转支承552,C轴55末端通过回转支承552与垛叉57连接,所述第四伺服电机551驱动回转支承552带动垛叉57绕Z轴53进行旋转运动。

安装在支撑板541上,所述C轴55一端安装在码垛装置Y方向水平滑动机构上,另一端通过回转支承552与垛叉57连接。

在本实施例中,所述升降码垛装置5还包括挡垛机构56;

所述挡垛机构56设置有两个,两个挡垛机构56分别设置在Y轴54的两侧,所述挡垛机构56包括挡垛挡板562和导杆气缸561,所导杆气缸561的活塞杆连接挡垛挡板562,由气缸驱动实现挡垛挡板562的上下运动。

实施例2:

如图1-图13所示,本实施例基于实施例1,还包括车辆信息检测装置7;

所述车辆信息检测装置7包括安装支架71、车辆检测直线模组72、激光测距传感器73和转接板74;

安装支架71安装在升降平台31上,所述转接板74安装在安装支架71上,所述车辆检测直线模组72安装在转接板74上,所述激光测距传感器73安装在车辆检测直线模组72上。

在本实施例中,车辆信息检测装置7用于检测车辆的偏移量、车箱尺寸等。当车辆停稳后,升降平台31根据触碰传感装置314的反馈信号下降至车箱两侧栏板的顶部处,车辆检测直线模组72带着激光测距传感器73下降h后至车箱内部,通过激光测距传感器73测得该测量点到车箱左右前后栏板的距离l

实施例3:

如图1-图13所示,本实施例基于实施例1,与实施例1的区别在于:

所述推包机构424采用龙门结构,将推包气缸安装在输送机的上方,从而取消顶升机构,简化整体结构,辊筒输送机422采用皮带输送替代。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

需要注意的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

- 一种物料自动转运装置、自动装车装置及自动装车系统

- 一种物料自动转运装置、自动装车装置及自动装车系统