减速装置及工件的加工方法

文献发布时间:2023-06-19 11:29:13

本申请是申请日为2017年12月26日、申请号为201711430143.6、名称为“减速装置及工件的加工方法”的中国发明专利申请的分案申请。

技术领域

本发明涉及一种减速装置及工件的加工方法。

背景技术

专利文献1中记载有挠曲啮合型减速装置。在该减速装置中,在外壳与输出侧凸缘体之间配置有滚动体,输出侧凸缘体经由滚动体被外壳支承为能够旋转。在输出侧凸缘体,除了设置有使滚动体滚动的滚动面以外,还设置有供螺栓拧入的孔部。

专利文献1:日本特开2011-112214号公报

对专利文献1的输出侧凸缘体那样具有滚动面的部件而言,为了实现疲劳强度的提高要求滚动面具有较高的硬度。为此,通常使用浸淬等能够对成为热处理对象的工件的整体进行淬火的表面硬化处理。

在上述输出侧凸缘体那样的带孔部件中,有时在表面硬化处理后进行在工件上设置孔部的冲孔加工。此时,若通过淬火使工件整体高硬度化,则冲孔加工时会产生工具寿命降低等不良情况。目前,尚未提出有考虑到成为这种带孔部件的材料的工件的可加工性而进行改进的减速装置。

发明内容

本发明是鉴于这种情况而完成的,其目的在于提供一种对成为带孔部件的加工材料的工件进行加工时的可加工性良好的减速装置。

本发明的一种实施方式涉及一种减速装置。该减速装置具备带孔部件,该带孔部件设置有使滚动体滚动的滚动面及孔部,其中,所述带孔部件设置有母材区域及位于所述母材区域的表面侧且硬度比所述母材区域的硬度更高的表面硬化层,在所述表面硬化层,从表面朝向与表面垂直的深度方向依次设置有表层区域及硬度过渡区域,在将所述深度方向上的每0.1mm的维氏硬度的变化量设为硬度变化量时,所述表层区域包括从所述表面连续至所述硬度过渡区域且所述硬度变化量为0以上的部位,所述硬度过渡区域包括随着朝向所述深度方向硬度连续减小且所述硬度变化量为-60以下的部位,所述滚动面设置于所述表层区域的表面,所述孔部设置于所述母材区域。

本发明的另一种实施方式涉及一种工件的加工方法。本方法为一种成为带孔部件的材料的工件的加工方法,在所述带孔部件设置有使所述滚动体滚动的滚动面及孔部,所述工件的加工方法包括如下工序:淬火工序,对所述工件的应成为所述滚动面的部位照射激光进行淬火从而设置表面硬化层,对所述工件的应成为孔部的部位不进行淬火而保留母材区域;以及冲孔工序,对所述工件的应成为孔部的部位的所述母材区域进行冲孔。

根据本发明,能够提供一种对成为带孔部件的加工材料的工件进行加工时的可加工性良好的减速装置。

附图说明

图1是表示第1实施方式的减速装置的剖视图。

图2是表示图1的滚动体及其周边结构的放大图。

图3是示意地表示第1实施方式的第1轮架部件的硬度分布的图。

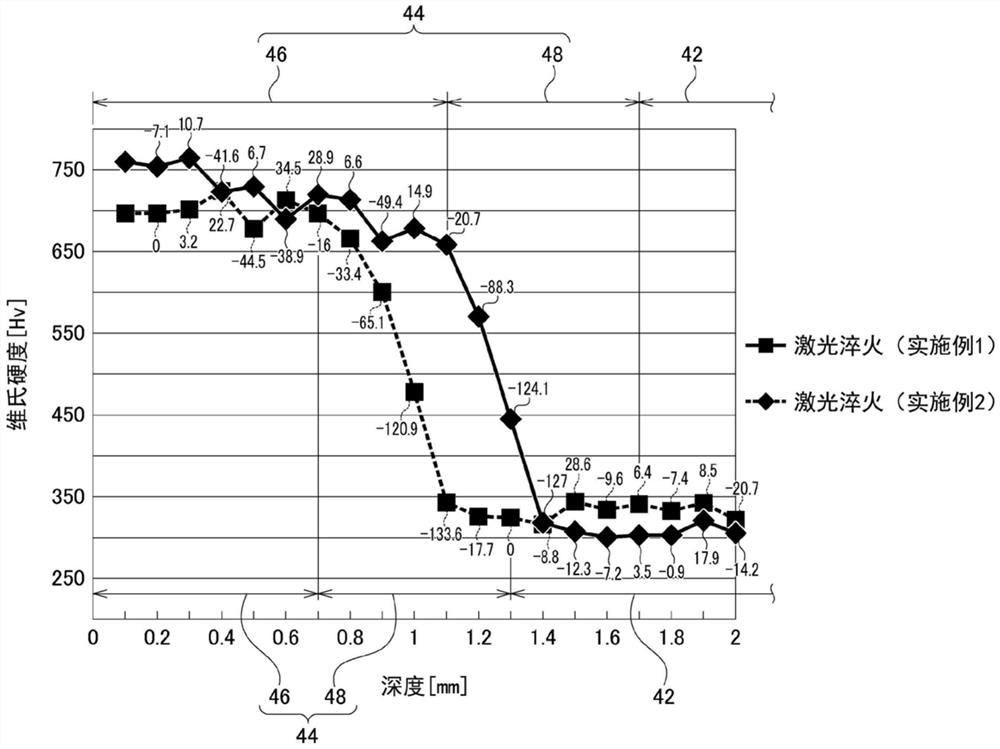

图4是表示第1实施方式的第1轮架部件的硬度分布的一例的图表。

图5是表示第1实施方式的第1轮架部件的硬度分布的一例的另一图表。

图中:10-减速装置,16-滚动体,38-滚动面,40-孔部,42-母材区域,44-表面硬化层,46-表层区域,48-硬度过渡区域。

具体实施方式

以下,在实施方式及变形例中,对相同的构成要件标注相同的符号,并省略重复说明。并且,在各附图中,为了便于说明,适当省略构成要件的一部分,或适当放大或缩小表示构成要件的尺寸。并且,针对存在共同点的不同的构成要件,通过在名称的开头标注“第1、第2”等并在符号的末尾标注“-A、-B”等来进行区分,而在统称时则省略他们。

图1是表示第1实施方式的减速装置10的剖视图。本实施方式的减速装置10是通过使与内齿轮24啮合的外齿轮22挠曲变形以使其旋转从而使外齿轮22自转并将该自转成分进行输出的挠曲啮合型减速装置。

减速装置10主要具备外壳12、一对轮架14、多个滚动体16、起振体18、起振体轴承20、外齿轮22以及内齿轮24。

外壳12为筒状部件,在其内侧配置有一对轮架14。一对轮架14为具有刚性的筒状部件。一对轮架14在后述的轴向X上彼此隔着间隔配置,在其内侧配置有起振体18。

一侧的轮架14(图1中右侧的轮架。以下,称之为输入侧轮架14-A)通过螺栓26以不能旋转方式组装于外壳12。输入侧轮架14-A通过拧入螺栓孔28的螺栓(未图示)与马达等驱动装置连结在一起。

另一侧的轮架14(图1中左侧的轮架。以下,称之为输出侧轮架14-B)经由滚动体16被外壳12支承为旋转自如。输出侧轮架14-B作为用于将从驱动装置输入的旋转输出至成为驱动对象的被驱动装置的输出部而发挥作用。在以下的说明中,将沿输出侧轮架14-B的旋转中心线La的方向设为轴向X。外壳12、输出侧轮架14-B及滚动体16的详细内容将在后面进行叙述。

起振体18为筒状部件,其截面形状形成为椭圆形。起振体18经由轴承30被一对轮架14双支承为旋转自如。在起振体18连接有驱动装置的驱动轴。

起振体轴承20配置于起振体18与外齿轮22之间。起振体轴承20将外齿轮22支承为相对于起振体18旋转自如。

外齿轮22配置于起振体18的外周侧。外齿轮22为具有挠性的环状部件。外齿轮22经由起振体轴承20而被起振体18挠曲变形为椭圆状。外齿轮22具有环状的基部22a、一体地形成于基部22a的外周侧的第1外齿部22b及第2外齿部22c。第1外齿部22b及第2外齿部22c沿轴向X配置。若起振体18旋转,则外齿轮22与内齿轮24的啮合位置在周向上移位,并且外齿轮24对应于起振体18的形状而挠曲变形。

内齿轮24为具有刚性的环状部件。内齿轮24配置于外齿轮22的外周侧。内齿轮24包括与外齿轮22的第1外齿部22b内啮合的第1内齿轮24-A及与外齿轮22的第2外齿部22c内啮合的第2内齿轮24-B。外齿部22b、22c的起振体18的长轴方向上的两侧部分与内齿轮24内啮合。第1内齿轮24-A的内齿数比第1外齿部22b的外齿数多2i(i为1以上的自然数)个,第2内齿轮24-B的内齿数与第2外齿部22c的外齿数一致。第1内齿轮24-A与输入侧轮架14-A形成为一体,第2内齿轮24-B与输出侧轮架14-B形成为一体。

下面,对上述减速装置10的动作进行说明。

若驱动轴旋转,则起振体18与驱动轴一同旋转。若起振体18旋转,则外齿轮22与内齿轮24的啮合位置沿周向移位,并且外齿轮22对应于起振体18的形状而挠曲变形。起振体18每旋转一周,第1外齿部22b相对于第1内齿轮24-A旋转(自转)相当于第1外齿部22b与第1内齿轮24-A的齿数差的量。此时,起振体18的旋转以与第1外齿部22b和第1内齿轮24-A的齿数差相对应的减速比进行减速后使外齿轮22自转。

第1外齿部22b与第2外齿部22c以相同的相位一体地旋转。由于第2内齿轮24-B的齿数与第2外齿部22c的齿数相同,因此起振体18旋转一周的前后,第2内齿轮24-B与第2外齿部22c之间的相对啮合位置保持不变,并且第2内齿轮24-B与第1外齿部22b的自转成分同步旋转。该第1外齿部22b的自转成分经由第2内齿轮24-B传递至输出侧轮架14-B。其结果,起振体18的旋转被减速后从输出侧轮架14-B输出至被驱动装置。

下面,对滚动体16周围的结构进行说明。

图2是表示图1的滚动体16及其周边结构的放大图。多个滚动体16、输出侧轮架14-B的一部分及外壳12的一部分构成轴承。在本实施方式中,滚动体16、输出侧轮架14-B的一部分及外壳12的一部分构成交叉滚子轴承。多个滚动体16在围绕输出侧轮架14-B的旋转中心线La的周向上隔着间隔设置。本实施方式的滚动体16为成为交叉滚子轴承的交叉滚子的圆柱状滚子。在多个滚动体16中,自身的转动轴朝向旋转中心线La且朝向轴向X上的一侧延伸的滚动体及自身的转动轴朝向轴向X上的另一侧延伸的滚动体沿周向交替配置。

输出侧轮架14-B及外壳12配置成将多个滚动体16夹在输出侧轮架14-B与外壳12之间。输出侧轮架14-B配置于内周侧,外壳12配置于外周侧。输出侧轮架14-B具有筒状的第1轮架部件32及通过锁扣嵌合等连接于第1轮架部件32的筒状的第2轮架部件34。

在第1轮架部件32及外壳12的径向上彼此对置的部位上分别形成有V字状槽36。第1轮架部件32的V字状槽36的一对内侧面分别构成使滚动体16滚动的第1滚动面38-A。外壳12的V字状槽36的一对内侧面分别构成使多个滚动体16滚动的第2滚动面38-B。第1滚动面38-A及第2滚动面38-B设置在夹着多个滚动体16而在径向上彼此对置的部位。

第1轮架部件32为除了设置有上述第1滚动面38-A以外还设置有第1孔部40-A的第1带孔部件。第1滚动面38-A形成于第1轮架部件32的筒状部分的外周面。第1孔部40-A设置于从第1滚动面38-A向轴向X上的一侧偏离的位置。在本实施方式的第1孔部40-A形成有内螺纹部,用于连结被驱动装置的螺栓(未图示)拧入其中。

外壳12为除了设置有上述第2滚动面38-B以外还设置有第2孔部40-B的第2带孔部件。第2滚动面38-B形成于外壳12的筒状部分的内周面。第2孔部40-B设置于从第2滚动面38-B向轴向X上的另一侧偏离的位置。在本实施方式的第2孔部40-B形成有内螺纹,用于组装输入侧轮架14-A的螺栓26拧入其中。

第1轮架部件32与外壳12通过在第1轮架部件32的第1滚动面38-A上的滚动体16的滚动和在外壳12的第2滚动面38-B上的滚动体16的滚动而进行相对旋转。此时,第1轮架部件32兼具滚动体16用内圈的功能,外壳12兼具滚动体16用外圈的功能。第1轮架部件32及外壳12作为随着滚动体16的滚动而能够相对旋转的第1部件及第2部件发挥作用。

第1轮架部件32的第1滚动面38-A及第1孔部40-A设置成单一部件上的一部分。外壳12的第2滚动面38-B及第2孔部40-B设置成单一部件上的一部分。这意味着滚动面38与孔部40并非分别设置于不同的部件上而是设置成一体成型品(单一部件)上的一部分。

在此,在本实施方式中,第1轮架部件32及外壳12在硬度分布上具有特征。该硬度分布在第1轮架部件32及外壳12上相同。以下,主要说明第1轮架部件32的硬度分布,对外壳12的硬度分布则省略说明。

图3是示意地表示第1轮架部件32的硬度分布的图。第1轮架部件32将例如铬钼钢钢材(JIS中所说的SCM材)等机械结构用合金钢材(即金属)作为原材料。针对第1轮架部件32,通过激光淬火进行表面硬化处理,从而除了母材区域42以外还设置表面硬化层44。

母材区域42是没有实施硬化处理而并未硬化的区域。母材区域42为具有第1轮架部件32的加工材料(即工件)的母材本身的硬度的区域。

表面硬化层44设置在母材区域42的表面侧。表面硬化层44是通过实施基于淬火的表面硬化处理而被硬化的区域,其硬度比母材区域42的硬度高。在表面硬化层44设置有例如以马氏体等作为主相的淬火组织。表面硬化层44设置在第1轮架部件32的整个表面中的包括滚动面38在内的一部分上,表面硬化层44并未设置在包括孔部40在内的周边部分。

图4是表示第1轮架部件32的硬度分布的一例的图表。在该图表中示出自表面硬化层44的表面起始的深度与维氏硬度之间的关系。在本图表中示出后述的实施例1及实施例2的第1轮架部件32的硬度分布。在该图表中,标绘了将与表面硬化层44的表面(滚动面38)垂直的方向设为深度方向Pa的情况下从表面硬化层44的表面朝向深度方向Pa在多个部位测定的维氏硬度。维氏硬度基于JIS Z2244的方法来测定。

图表中的测定点处所示的数字表示在表面侧相邻的测定点与本测定点之间的维氏硬度的变化量(以下,称之为硬度变化量)。该硬度变化量表示表面硬化层44或母材区域42的深度方向Pa上的每0.1mm处的维氏硬度的变化量。

在表面硬化层44,从表面硬化层44的表面朝向深度方向Pa依次设置有表层区域46和硬度过渡区域48(参照图3)。表层区域46从表面硬化层44的表面连续至硬度过渡区域48。硬度过渡区域48从表层区域46连续至母材区域42。硬度过渡区域48的硬度随着朝向深度方向Pa连续减小(即,硬度变化量不会成为0以上),硬度过渡区域48为从表层区域46的硬度过渡到母材区域42的硬度的区域。

硬度过渡区域48包括作为从表面硬化层44的表面朝向深度方向Pa的中途硬度急剧减少的部位的硬度变化量至少为-60以下、通常为-100以下的部位。硬度过渡区域48是包括硬度变化量至少为-60以下、通常为-100以下的部位并且自在深度方向Pa上硬度变化量从0以上的值切换为负值的部位起始的区域。硬度过渡区域48的硬度变化量例如为-200以上且小于0。硬度过渡区域48的深度方向Pa上的长度例如在0.3mm~0.8mm的范围。通过具有这种硬度急剧减小的硬度过渡区域48,容易将从表面硬化层44的表面到母材区域42为止的深度(即,总硬化层深度)设为较浅。

表层区域46是位于表面硬化层44的表面与硬度过渡区域48之间的区域。确定该区域的条件如下:表层区域46包括硬度变化量为0以上的部位。并且,即使在表层区域46的硬度变化量为负值的情况下,其硬度变化量依然大于(绝对值变小)包括硬度变化量至少为-60以下、通常为-100以下的部位的硬度过渡区域48的硬度变化量,因此,比起硬度过渡区域48,硬度不会急剧减小。表层区域46还可以理解为硬度变化量至少超过-60的区域。通过具有这种表层区域46,可以使硬度比母材区域42更高的区域存在于表面硬化层44的表面与硬度过渡区域48之间,从而容易确保具有所需硬度的有效硬化层的深度。

表层区域46又是维氏硬度不会增减较大且有助于确保具有所需硬度的有效硬化层的深度的区域。为此,表层区域46的维氏硬度的最大值与最小值的差分(即第1差值Δ)为100以下,其硬度变化量在超过-60且+60以下的范围。这里的维氏硬度的最大值与最小值是指:沿着深度方向Pa以0.1mm单位测定表层区域46的维氏硬度的情况下的最大值与最小值。

为了确保具有所需硬度的有效硬化层的深度,表层区域46的维氏硬度例如设为母材区域42的起始位置处的维氏硬度的至少1.5倍以上。并且,为了确保有效硬化层的深度,表层区域46设置于从表面硬化层44的表面到至少0.2mm的范围内。表层区域46的维氏硬度的下限值并不受特别限定,但从确保充分的疲劳强度的观点出发,优选为例如600以上。表层区域46的维氏硬度的上限值并不受特别限定,但例如为800以下。

母材区域42自随着从硬度过渡区域48朝向深度方向Pa而硬度变化量从负值切换为0以上的值的部位起始。在母材区域42中,随着朝向深度方向Pa硬度不会增减较大。根据该关系,在母材区域42中,例如,维氏硬度的最大值与最小值的差分(即第2差值Δ)为50以下,硬度变化量为-50以上且+50以下。因此,母材区域42也可以理解为,随着从硬度过渡区域48的硬度变化量为-60以下的部位朝向深度方向Pa自硬度变化量为-50以上且+50以下的部位起始。母材区域42的具体硬度并不受特别限定,但例如在250~400Hv的范围。

对以上的有关硬度的条件而言,只要在从滚动面38的宽度方向Pb上的中央部38a(参照图3)朝向深度方向Pa的范围内满足即可。这里的宽度方向Pb是指:在将第1轮架部件32沿旋转中心线La(参照图1)剖切的截面中,与滚动面38的深度方向Pa正交的方向。

在上述第1轮架部件32中,滚动面38设置于表层区域46的表面,第1孔部40-A设置于母材区域42。即,第1孔部40-A仅设置于母材区域42,并未设置于表面硬化层44。因此,可以对第1轮架部件32的加工材料(即工件)的低硬度的母材区域42实施用于设置第1孔部40-A的冲孔加工,而不用对高硬度的表面硬化层44实施用于设置第1孔部40-A的冲孔加工。因此,对其工件进行加工时的可加工性变得良好。

并且,表面硬化层44设置有随着朝向深度方向Pa硬度不会急剧减小的表层区域46,因此容易确保有效硬化层的深度。并且,表面硬化层44设置有随着朝向深度方向Pa硬度急剧减小的硬度过渡区域48,因此容易将总硬化层深度设为较浅。由此,通过将孔部40设置成靠近滚动面38,从而允许使第1轮架部件32小型化的设计。在本实施方式的例子中,通过将孔部40设置成在轴向上靠近滚动面38,从而允许使第1轮架部件32在轴向上小型化的设计。其结果,不仅能够实现上述的工件加工时的良好的可加工性之外,还能够实现表面硬化层44的足够的有效硬化层深度及第1轮架部件32的小型化。

并且,第1轮架部件32的第1滚动面38-A及第1孔部40-A设置成单一部件上的一部分。由此,不会招致减速装置10的部件件数的增加即可得到上述效果。

接着,对第1轮架部件32的硬度分布的优选条件进行说明。

从位于表层区域46的表面的滚动面38到硬度过渡区域48的起始点为止的深度(以下,称之为过渡起始深度)优选在0.5mm~1.5mm的范围。若该过渡起始深度小于0.5mm,则硬度过渡区域48的起始点变得过浅,有可能会导致有效硬化层的深度不足。若该过渡起始深度超过1.5mm,则硬度过渡区域48的起始点变得过深,而由于要确保工件加工时的可加工性,有可能会导致从滚动面38到孔部40为止的距离变长。只要满足该过渡起始深度的条件,则能够同时实现上述的工件加工时的可加工性、表面硬化层44的足够的有效硬化层深度以及第1轮架部件32的小型化。

从位于表层区域46的表面的滚动面38到母材区域42的起始点为止的距离,即,从滚动面38到硬度过渡区域48的结束点为止的深度(以下,称之为过渡结束深度)优选在0.8mm~2.0mm的范围。若该过渡结束深度小于0.8mm,则硬度过渡区域48的结束点变得过浅,有可能会导致有效硬化层的深度不足。若该过渡结束深度超过2.0mm,则硬度过渡区域48的结束点变得过深,而由于要确保工件加工时的可加工性,有可能会导致从滚动面38到孔部40为止的距离变长。只要满足该过渡结束深度的条件,则能够同时实现上述的工件加工时的可加工性、表面硬化层44的足够的有效硬化层深度以及第1轮架部件32的小型化。

图5是表示第1轮架部件32的硬度分布的一例的另一图表。在改图表中示出了后述的实施例3、实施例4、参考例1及参考例2的第1轮架部件32的硬度分布。详细的内容进行后述,但在实施例1~4中,作为对第1轮架部件32的滚动面38实施的表面硬化处理利用了激光淬火。另一方面,在参考例1中利用了氮化处理,在参考例2中利用了高频淬火。

通过利用激光淬火作为表面硬化处理即可满足上述过渡起始深度及过渡结束深度的条件。在作为表面硬化处理利用氮化处理的情况下,如参考例1所示,只有从第1轮架部件32的滚动面38朝向深度方向Pa非常浅的范围得到淬火。此时,表面硬化层44不存在表层区域46。并且,此时,过渡起始深度在0.1mm~0.2mm的范围,过渡结束深度在小于0.8mm的范围,不满足所有条件。在作为表面硬化处理利用高频淬火的情况下,如参考例2所示,从第1轮架部件32的滚动面38朝向深度方向Pa非常深的范围得到淬火。此时,过渡起始深度或过渡结束深度成为超过2.0mm,不满足所有条件。虽未图示,在作为表面硬化处理利用高频淬火的情况下,过渡起始深度及过渡结束深度成为5.0mm以上。由于要确保工件加工时的可加工性,因此从滚动面38到孔部40为止的距离会变得过长。

另外,上述表面硬化层44设置在第1轮架部件32的滚动面38的整周范围。这种表面硬化层44如后述可以通过进行激光淬火的同时对工件进行水冷来得到。

接着,对第1轮架部件32的材料(即,工件)的加工方法进行说明。

本加工方法包括对工件进行淬火的淬火工序及对工件进行冲孔的冲孔工序。通过切削加工等来准备成为本加工方法的加工对象的工件。成为该加工对象的工件具有第1轮架部件32的应成为孔部40的部位尚未形成有孔部40的形状。

在淬火工序中,采用使用激光来对工件进行淬火的激光淬火。在淬火工序中,通过旋转夹具(未图示)支承工件以使其能够绕旋转中心线La进行旋转。对工件的应成为滚动面38的部位,从激光头部照射规定输出功率的激光。激光的输出功率设定为能够得到超过对应于工件材质的淬火温度的升温状态。从激光头部对工件的应成为滚动面38的部位的宽度方向Pb上的全长范围照射激光。在该状态下,使工件绕旋转中心线La以规定转速旋转,从而沿周向对工件的应成为滚动面38的部位进行淬火。由此,在工件的应成为滚动面38的部位,从表面朝向深度方向Pa设置有表面硬化层44。此时,对工件的应成为孔部40的部位不照射激光以免其被淬火,从而保留母材区域42。

该表面硬化层44的硬度分布对应于工件的材质。因此,准备满足上述条件的硬度分布的材质的工件。该工件的材质例如为SCM440、AISI4150等铬钼钢钢材,但不只限于此,可以通过实验研究进行决定。

在本实施方式的淬火工序中,以在工件的应成为滚动面38的部位的整周设置表面硬化层44的方式进行淬火。为此,对以规定转速旋转的工件照射规定输出功率的激光来进行淬火的同时进行水冷。转速及输出功率设定为足够快的转速及足够高的输出功率,以便能够模拟出通过环形线圈加热的升温状态。由于随着使用大功率的激光难以实现作为激光淬火的特征的自我冷却,因此为了确保淬火所需的冷却速度而进行水冷。该转速、激光的输出功率的大小及水冷条件例如可以通过实验研究进行确定。

在冲孔工序中,对通过淬火工序进行了淬火后的工件的应成为孔部的部位的母材区域42进行冲孔。在本实施方式的冲孔工序中,使用丝锥对工件的应成为孔部的部位进行冲孔,从而形成内螺纹部。此时,由于工件的应成为孔部的部位为母材区域42,因此工件加工时的可加工性良好。

另外,在淬火工序中,可以在工件的应成为滚动面38的部位的表面涂布吸热率优异的吸收材料后对该吸收材料照射激光。该吸收材料例如为石墨等。由此,能够增加工件的应成为滚动面38的部位的吸热量,从而能够加深对该工件实施冲孔工序而得到的带孔部件中的上述过渡起始深度及过渡结束深度。

实施例

以下,对本发明的实施例进行说明。实施例只不过是用于说明本发明的例示,其并不用于限定本发明。

首先,试作出具有上述第1轮架部件32的外形的工件。试作出的工件包括:使用了SCM440的工件,其作为实施例1、3、4、以及参考例1、2;使用了AISI4150的工件,其作为实施例2。

对试作出的工件的滚动面38实施了多种表面硬化处理。在实施例1、3中,在使工件旋转的状态下,通过激光淬火加热至淬火温度以上的温度并通过水冷进行冷却,从而进行了淬火。在实施例2、4中,对工件的滚动面38涂布石墨作为吸收材料,并通过与实施例1、3相同条件的激光淬火进行表面硬化处理。在参考例1中,对工件的滚动面38通过使用氟类气体的氮化处理进行表面硬化处理。在参考例2中,对工件的滚动面38通过高频淬火进行表面硬化处理。该高频淬火中,加热至淬火温度以上的温度之后通过水冷进行冷却。

从进行了表面硬化处理后的工件中,从滚动面38朝向深度方向Pa在多个部位切出试样,将多个试样用于维氏硬度试验。

图4中示出了实施例1、2的试验结果。图5中示出了实施例3、4、参考例1、2的试验结果。如图4及图5所示,在实施了激光淬火的实施例1~4中,表面硬化层44设置有满足了上述硬度分布的表层区域46及硬度过渡区域48。另外,在实施例1~4中,上述表层区域46的维氏硬度的最大值与最小值的第1差值Δ分别为44.4、97.3、35.8、50.1。

以上,对本发明的实施方式的例子进行了详细说明。上述实施方式均为实施本发明时的具体例。实施方式的内容并不限定本发明的技术范围,在不脱离权利要求书中规定的发明的技术思想的范围内,可进行构成要件的变更、追加、删除等多种设计变更。在上述实施方式中,对于这种能够进行设计变更的内容,以“实施方式的”、“实施方式中”等表述来进行了说明,但并不表示没有这种表述的内容就不允许进行设计变更。并且,在附图中的截面上画出的阴影线并不限定标注有阴影线的对象的材质。

而且,以上举例说明了减速装置10为挠曲啮合型减速装置的情况,但是减速装置的种类并不受特别限定。例如,可以为偏心摆动型减速装置等,也可以为包括行星齿轮机构、正交轴齿轮机构、平行轴齿轮机构等中的任一个齿轮机构的减速装置。并且,以上,举例说明了筒型的挠曲啮合型减速装置,但是,挠曲啮合型减速装置的种类并不受特别限定。例如,也可以是具有一个内齿轮的杯型或者礼帽型的挠曲啮合型减速装置。

以上,作为设有滚动面38及孔部40的带孔部件,举例说明了外壳12及第1轮架部件32,但其具体例并不只限于此。并且,以上举例说明了中间夹着滚动体16而配置的第1部件及第2部件均为带孔部件的例子,但只要至少一方为带孔部件即可。

就上述的有关带孔部件的硬度分布的条件而言,在作为表面硬化处理使用激光淬火的情况下,通过适当设定工件的材质、热处理条件即可满足该条件。这里的有关硬度分布的条件是指:与上述表层区域46及硬度过渡区域48设置于表面硬化层44、过渡起始深度及过渡结束深度有关的数值条件。这里的热处理条件是指:例如与照射到工件的激光的输出功率(kW)或在工件表面有无涂布吸收材料有关的条件。若加大该激光的输出功率,则带孔部件的从滚动面朝向深度方向Pa的淬火的范围变大,容易导致过渡起始深度及过渡结束深度变深。并且,若在工件的表面涂布吸收材料,则与未涂布吸收材料的情况相比,容易导致过渡起始深度及过渡结束深度变深。用于满足上述带孔部件的硬度分布的诸多条件可以在考虑这种事项的基础上经过试验及分析等而确定。

在实施例中,作为适用于带孔部件的表面硬化处理的例子,举例说明了激光淬火,但是并不只限定于此。该表面硬化处理只要是能得到包括从带孔部件的表面连续至硬度过渡区域且硬度变化量为0以上的部位的表层区域以及包括随着朝向深度方向硬度连续减小且硬度变化量为-60以下的部位的硬度过渡区域的表面硬化处理均可。

- 减速装置及工件的加工方法

- 机床和工件的加工方法以及机床或工件在加工方法中的使用