移动设备

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种移动设备。

背景技术

轮胎通常包括轮毂及胎体。为了使得智轮胎的刚性得到最大化,其轮毂及胎体通常是一体设置。当胎体发生故障或被损坏时,因为轮毂与胎体很难分开,使得用户更换胎体时不得不将轮毂及胎体一起更换,且更换、装配的操作极为繁琐,在给用户带来麻烦的同时还增加了用户的经济负担。因此,可拆卸的轮胎应运而生。但是现有技术中的移动设备的轮胎,在需要将胎体进行更换时,需要先将整个轮胎与移动设备拆卸,进而方可将胎体与轮毂进行拆卸,操作不便且复杂。

发明内容

本发明的目的在于提供一种能够使得轮毂及胎体之间拆卸或装配操作简单化、同时还能间接减轻用户的经济负担的移动设备。

为达到上述目的,本发明提供如下技术方案:一种轮胎,包括轮毂、胎体及限位机构,所述胎体与所述轮毂可拆卸连接,所述限位机构用以限制所述胎体相对于所述轮毂移动。

进一步地,所述胎体一体成型设置、或所述胎体分段式设置。

进一步地,所述胎体分段式设置,所述胎体包括至少两个装配组件;所述胎体套设在所述轮毂上,每个所述装配组件之间可拆卸连接。

进一步地,每个所述装配组件包括第一配接部和与相邻设置的其他装配组件的第一配接部衔接或分离的第二配接部;其中一个所述装配组件的第一配接部与另一个相邻的所述装配组件的第二配接部衔接,或者,其中一个所述装配组件的第二配接部与另一个相邻的所述装配组件的第一配接部衔接以使得所述胎体套设在所述轮毂上。

进一步地,所述第一配接部与所述第二配接部的装配方式为插接。

进一步地,所述第一配接部与所述第二配接部通过插销连接。

进一步地,所述第一配接部与所述第二配接部错位设置。

进一步地,所述第一配接部包括至少一个第一配接块,所述第一配接块上设置有第一通孔,所述第二配接部包括至少一个第二配接块,所述第二配接块上设置有第二通孔,所述插销穿过所述第一通孔及第二通孔以实现所述第一配接部与第二配接部的衔接。

进一步地,所述装配组件还包括主体部,所述第一配接部及第二配接部相对设置在所述主体部的两侧。

进一步地,所述主体部和/或所述第一配接部和/或所述第二配接部上设置有自其外表面向外突伸形成以提高抓地力的第一凸块。

进一步地,所述限位机构包括设置在所述轮毂与胎体之间且用以限制所述胎体于轮毂圆周方向移动的第一限位机构。

进一步地,所述第一限位机构包括槽部及与所述槽部配合的突出部,所述槽部设置在所述轮毂及胎体的其中一个上,所述突出部设置在所述轮毂及胎体的另一个上。

进一步地,所述限位机构包括设置在所述轮毂与胎体之间且用以限制所述胎体于轮毂宽度方向移动的第二限位机构。

进一步地,沿所述轮毂的宽度方向上,所述轮毂具有两端面,所述胎体的两侧形成有止档块,所述止档块卡固在所述端面的外侧;亦或者,沿所述轮毂的宽度方向上,所述轮毂自所述两端面向上延伸形成有止挡块。

进一步地,所述胎体分段式设置,所述胎体包括至少两个装配组件;每个所述装配组件与所述轮毂插接设置。

进一步地,所述轮毂上设置有第一插槽,所述装配组件上设置有与所述第一插槽卡合的插块,所述插块的端部突伸出所述第一插槽。

进一步地,所述限位机构还包括与所述轮毂连接以限制所述胎体于轮毂宽度方向移动的第三限位机构。

进一步地,所述第三限位机构包括与所述轮毂紧固连接的固定盖板,所述固定盖板包括盖板主体及与所述盖板主体连接且与所述装配组件抵持的裙边,所述盖板主体上设置有与所述轮毂插接的第二插槽。

进一步地,所述装配组件包括装配主体,所述装配主体靠近所述固定盖板的一侧设置有自其表面向外突伸形成且与所述裙边抵持的突伸部。

进一步地,所述装配主体具有外表面,所述外表面上设置有用以增大摩擦力的花纹和/或自所述外表面向外突伸形成用以提高抓地力的第二凸块。

本发明还提供了一种在工作区域表面移动的移动设备,包括机身及与所述机身连接以带动所述移动设备移动的轮胎,所述轮胎包括设置于所述轮胎中部且绕一轮轴转动的轮毂构件、可拆卸地连接于所述轮毂构件的胎体构件、及用于将所述胎体构件和所述轮毂构件固定的固定件,所述固定件设置于所述轮胎的外侧。

进一步地,所述轮毂构件包括用于支撑所述胎体构件的轮毂圈,所述胎体构件可拆卸地套设于所述轮毂圈上,所述固定件包括设置于所述胎体构件的外侧以限制所述胎体构件相较于所述轮毂圈朝向所述轮胎的轴向向外运动的外止位结构。

进一步地,所述固定件还包括用以将所述外止位结构、所述胎体构件和所述轮毂构件固定在一起的固定结构。

进一步地,所述固定结构包括自外向内将所述外止位结构固定于所述轮毂构件的紧固件。

进一步地,所述移动设备包括设置于所述胎体构件的内侧以限制所述胎体构件相较于所述轮毂圈朝向所述轮胎的轴向向内运动的内止位结构。

进一步地,所述内止位结构设置于或固定于所述轮毂构件上。

进一步地,所述内止位结构自所述轮毂圈的外圆周面沿所述轮胎的径向向外侧延伸,所述胎体构件内设有套设于所述轮毂圈的安装孔,所述内止位结构和所述外止位结构在所述轮胎的径向上的外边缘与所述轮轴的距离均大于所述安装孔的半径。

进一步地,所述轮毂构件包括轮毂电机。

进一步地,所述轮毂电机包括电机模组及设置于所述电机模组四周的轮毂壳体,所述轮毂圈和所述内止位结构设置于所述轮毂壳体。

进一步地,所述移动设备包括设置于所述机身以带动所述轮胎移动的轮轴及设置于所述机身内以驱动所述轮轴转动的电机,所述轮毂构件固定连接于所述轮轴,所述移动设备还包括用于将所述轮毂构件固定于所述轮轴的轮轴固定件,所述轮轴固定件上任意一点到所述轮轴的距离小于或等于所述轮毂圈的半径。

进一步地,所述胎体构件包括沿所述轮毂构件的周向连续延伸一整圈的胎体。

进一步地,所述胎体构件还包括设置于所述胎体中部的胎体支撑部,所述轮毂构件包括用于支撑所述胎体构件的轮毂圈,所述胎体支撑部可拆卸的套设于所述轮毂圈上,所述胎体支撑部的硬度高于所述胎体的硬度。

进一步地,所述轮胎还包括用于限制所述胎体构件相较于所述轮毂构件在所述轮胎的周向上运动的限位结构。

进一步地,所述限位结构包括相互配合的第一限位结构和第二限位结构,所述第一限位结构和第二限位结构分别设置于所述轮毂构件及所述胎体构件上,或分别设置于所述固定件及所述胎体构件上。

进一步地,所述移动设备为户外园艺移动设备。

本发明的有益效果在于:通过将固定件设置在轮胎的外侧,在需要将胎体构件与轮毂构件拆卸时,无需将整个轮胎与移动设备拆卸,只需先将固定件拆卸,即可对胎体构件和轮毂构件进行拆卸,方便快捷。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

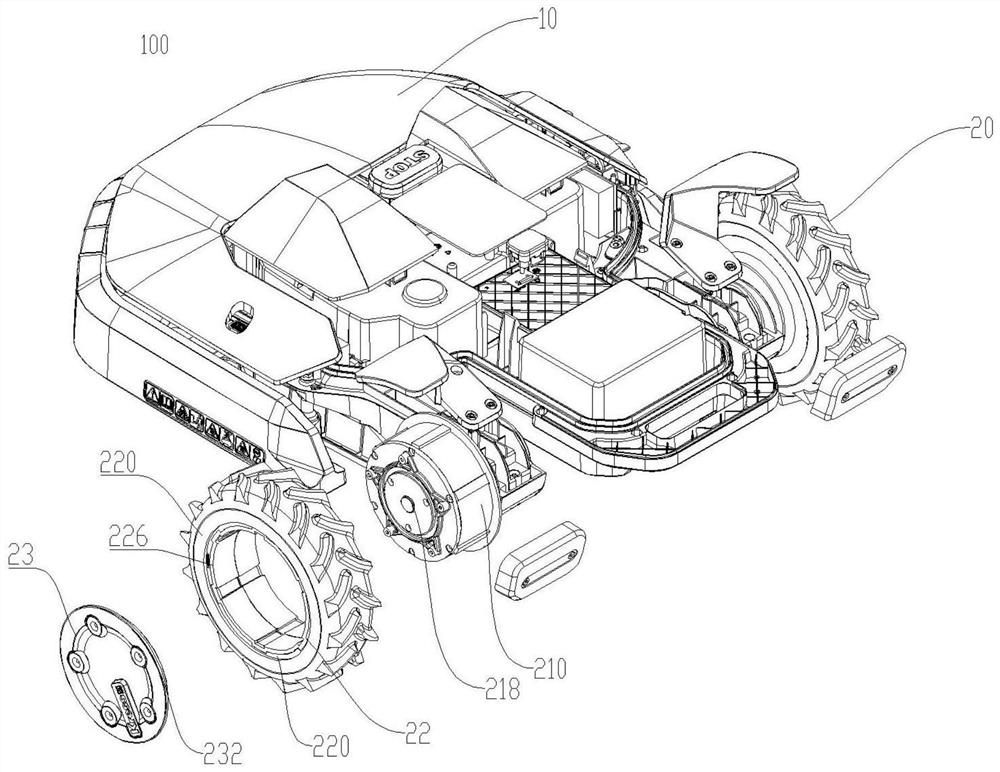

图1为本发明的移动设备的结构示意图。

图2为本发明的一个实施例中的轮胎的结构示意图。

图3为图1中轮胎的另一状态的结构示意图。

图4为图1中轮胎的又一状态的结构示意图。

图5为轮毂的结构示意图。

图6为图1中轮胎沿其圆周方向的剖面图。

图7为两个装配组件的拼接示意图。

图8为图7中的两个装配组件装配完成后的结构示意图。

图9为本发明的另一个实施例中的轮胎的结构示意图。

图10为图9的爆炸结构示意图。

图11为图9中的轮毂结构示意图。

图12为图9中的第三限位机构的结构示意图。

图13为图9中的装配组件的结构示意图。

图14为本发明的又一个实施例中的轮胎与移动设备的安装示意图。

图15为图14中的轮胎的爆炸示意图。

图16为图14中的轮胎的又一爆炸示意图。

图17为图14中胎体构件的爆炸示意图。

图18为图14中的胎体构件的又一爆炸示意图。

图19为图14中的胎体构件的剖面示意图。

图20为图14中的胎体构件的另一剖面示意图。

图21为本发明的再一个实施例中的轮胎与移动设备的安装示意图。

图22为图21中的轮胎的爆炸示意图。

图23为图21中的轮胎的又一爆炸示意图。

图24为本发明的再另一个实施例中的轮胎与移动设备的安装示意图。

图25为图24中的轮胎的爆炸示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

请参见图1,本发明公开一种移动设备100,在一实施例中,该移动设备可以为户外园艺移动设备,其可以为智能割草机、割草机、自动扫落叶机、多功能等户外自移动设备,诚然,该移动设备也可为扫地机器人、家庭服务机器人等自动机器人,亦或是移动平台等其他设备,在此不做具体限定,根据实际情况而定。在本实施例中,该移动设备100为智能割草机、扫地机器人等的自移动设备,该自移动设备100包括机身10、设置在机身10上的工作组件30及轮组20、设置在机身10内且用于驱动工作组件30及轮组20运行的驱动组件、用于控制驱动组件的控制系统及给自移动设备100提供电力的电源。在本发明中,该自移动设备100以智能割草机100为例。机身10上设置有电池包安装部40,电池包安装部40设置在机身10的一侧。在本发明中,控制系统、驱动组件与电源皆为常规结构,在此不做过多赘述。

以智能割草机100为例,相应的,工作组件30为切割组件。智能割草机100的机身10内形成有收容腔(未图示),驱动组件及控制系统设置于收容腔内。以图中箭头a的指向为前方,切割组件30设置在智能割草机100的前端,且位于其底面,以使得智能割草机100在行走时进行割草动作。

切割组件30为刀盘,刀盘包括刀盘本体301及可枢转地安装在刀盘本体301上的多个刀片302组成。诚然,切割组件30也可为其他形式,例如单独的条形刀片302等。

驱动组件包括割草的切割马达及行走马达。切割马达连接刀盘以驱动刀盘旋转并进行割草动作。

切割马达具有输出轴(未图示),切割马达通过输出轴直接与刀盘连接并驱动刀盘。当然,也可以在切割马达与刀盘之间设置有传动装置,以通过传动装置将切割马达的动力传输至刀盘上从而实现刀盘转动进而完成割草,传动装置可以为皮带轮、减速齿轮等。

行走马达连接轮组20,用于驱动智能割草机100在草坪或其他表面上行走。轮组20包括两个前轮201及两个后轮202,两个后轮202上各自连接有一个独立的行走马达,以通过控制两个行走马达的速度差从而控制智能割草机100在原地方便转向。

控制系统连接智能割草机100的各个其他部件,从而控制智能割草机100以全自动、无人值守的方式在预定边界范围内的草坪上行走割草。控制系统包括控制器(未图示)及存储器(未图示),控制器用于接收其他部件及各个传感器传递的信号并发出相应的控制指令,存储器内预置有智能割草机100的控制程序、参数及算法,供控制器调用以进行判断及作出决策。如控制器根据预置于存储器内的程序控制行走马达驱动轮组20移动及控制切割马达控制刀盘旋转以进行割草。

在本发明中,前轮201与后轮202的性能一致,下述皆采用轮胎20作为前轮201和后轮202的总述以进行具体的阐述。

轮胎20包括轮毂21、胎体22及限位机构,胎体22与轮毂21可拆卸连接,限位机构用以限制胎体22相对于轮毂21移动。其中,胎体22可一体成型设置,也可分段式设置。当胎体22一体成型设置时,其安装方便且快捷;当胎体22分段式设置时,胎体22损坏时,只需更换损坏部分的胎体22而无需整体更换,减轻用户的经济负担。

请参见图2至图8,本发明的一个实施例中的胎体22为分段式设置,胎体22套设在轮毂21上。该胎体22包括至少两个装配组件24,每个装配组件24与轮毂21可拆卸连接。每个装配组件24包括第一配接部241和与相邻设置的装配组件24的第一配接部241衔接或分离的第二配接部242;胎体22通过其中一个装配组件24的第一配接部241与另一个相邻的装配组件24的第二配接部242衔接;或者,其中一个装配组件24的第二配接部242与另一个相邻的装配组件24的第一配接部241衔接的方式张紧设置在轮毂21上。在本实施例中,胎体22全部由若干个装配组件24衔接组成,若干个装配组件24衔接以组成链式胎体22。诚然,在其他实施例中,该胎体22也可部分由多个装配组件24衔接组成,根据实际情况而定,在此不做具体限定。

每个装配组件24还包括主体部243,每个装配组件24的第一配接部241及第二配接部242相对设置在主体部243的两侧。每个装配组件24的第一配接部241、第二配接部242及主体部243可一体成型设置,也可分体生产后进行拼接设置。于胎体22的紧固性及耐用性而言,每个装配组件24的第一配接部241、第二配接部242及主体部243一体成型设置的紧密性较好,在使用过程中不会出现脱裂的现象;于制造工艺及人工而言,一体成型的设置也方便生产,无需后续的拼接步骤,较为方便快捷。

为了视觉上美观的呈现,每个装配组件24的第一配接部241与第二配接部242的宽度总和等于轮胎20的宽度。诚然,在其他实施例中,第一配接部241与第二配接部242的宽度总和也可小于或大于轮胎20的宽度,在此不做具体限定,根据实际情况而定。

第一配接部241与第二配接部242的装配方式为插接,以实现将胎体22套设在轮毂21上或与轮毂21拆分,诚然,第一配接部241与第二配接部242的衔接或分离方式并不仅限于插接,例如卡扣、拼接、螺纹连接等方式,根据实际情况而定,在此不做具体限定。当第一配接部241与第二配接部242的装配方式为插接时,第一配接部241通过插销244与第二配接部242插接。通过采用插销244将第一配接部241与第二配接部242插接,方便将胎体22快速与轮毂21套设组装或拆分,省时省力。并且采用插接的结构较为简单,只需在第一配接部241及第二配接部242上的设置有用于插销244穿过的通孔即可,间接的简化方便了生产制造工艺。第一配接部241与第二配接部242也可通过卡扣的方式进行插接或分离,此时第一配接部241和第二配接部242的其中之一上设置有凹槽,第一配接部241和第二配接部242的另一个上设置有与凹槽配合卡固的卡块。当需要将胎体22张紧设置在轮毂21上时,需要将卡块卡固在凹槽内,相应的,当需要将胎体22与轮毂21分离时,则需要将卡块从凹槽内取出,在一定程度上增加了将胎体22与轮毂21拆分及套设固定的难度。

呈上述,为了让插销244快速将第一配接部241与第二配接部242插接,第一配接部241与第二配接部242错位设置。具体的,第一配接部241包括至少一个第一配接块2411,第一配接块2411上设置有第一通孔2412,第二配接部242包括至少一个第二配接块2421,第二配接块2421上设置有第二通孔2422,插销244穿过第一通孔2412及第二通孔2422以实现第一配接部241与第二配接部242的衔接。当第一配接部241只设置有一个第一配接块2411、第二配接部242只设置有一个第二配接块2421时,第一配接块2411与第二配接块2421错位设置,为了使得胎体22插接方式更为牢固,第一配接块2411与第二配接块2421错位且相邻紧靠设置。当第一配接部241设置有两个以上第一配接块2411、第二配接部242设置有两个以上第二配接块2421时,第一配接部241及第二配接部242错位且间隔设置。以本实施例为例,第一配接部241设置有三个第一配接块2411,第二配接部242设置有两个第二配接块2421,三个第一配接块2411间隔等距分布,相邻两个第一配接块2411之间的距离等于第二配接块2421的宽度;两个第二配接块2421间隔等距分布,相邻两个第二配接块2421之间的距离等于第一配接块2411的宽度。其中,第二配接块2421的位置与第一配接部241的间隔位置对应,将第一配接部241与第二配接部242进行插接时,每个第二配接块2421填补间隔以与第一配接块2411相邻且紧密设置。

为了防止轮胎20在工作过程中,胎体22沿着轮毂21的圆周方向运动,限位机构包括设置在轮毂21与胎体22之间且用以限制胎体22于轮毂21圆周方向移动的第一限位机构。胎体22包括朝向轮毂21的内表面221,轮毂21包括朝向内表面221的外圆周面211,第一限位机构形成在内表面221与外圆周面211之间。第一限位机构包括槽部2111及与槽部2111配合的突出部222,槽部2111设置在轮毂21及胎体22的其中一个上,突出部222设置在轮毂21及胎体22的另一个上。在本实施例中,该槽部2111设置在轮毂21上,突出部222设置在胎体22上。槽部2111自轮毂21的外圆周面211向内凹陷形成,槽部2111的长度与轮毂21的宽度一致,突出部222自胎体22的内表面221沿胎体22的径向朝向外圆周面211突伸形成,突出部222与槽部2111卡固配合以将胎体22与轮毂21装配固定,防止胎体22相对轮毂在轮毂21的圆周方向移动。诚然,在其他实施例中,槽部2111也可设置在胎体22上,相应的,突出部222设置在轮毂21上,在此不做具体限定,根据实际情况而定。

在其他实施例中,突出部222可为插片,槽部2111为与插片配合设置的槽口,胎体22装配在轮毂21上后,插片222插入槽口2111以防止胎体22沿轮毂21的圆周方向移动。槽部2111与突出部222的形式也可以其他形式实现,例如在轮毂21的外圆周面211上设置有止位件,相应的,在胎体22的内表面221上设置有与止位件形成限位的阻挡件,亦可起到同等作用,所以在此不做具体限定。

为了防止轮胎20在工作过程中,胎体22沿着轮毂21的宽度方向运动,限位机构还包括设置在轮毂21与胎体22之间的用以限制胎体22于轮毂21宽度方向移动的第二限位机构223,该第二限位机构223包括设置在胎体22的两侧的止挡块224,该止挡块224沿轮毂21的宽度方向设置在胎体22的两侧。沿轮毂21的宽度方向上,轮毂21具有两端面,止挡块224卡固在端面的外侧。止挡块224沿胎体22的圆周方向连续设置或分段设置,在本实施例中,止挡块224沿胎体22的圆周方向连续设置,一方面是为了防止每一个装配组件24沿轮毂21的宽度方向移动,另一方面也间接的起到保护轮毂21的效果。亦或者,沿轮毂21的宽度方向上,轮毂21自两端面向上延伸形成有止挡块224,止挡块224设置在胎体22的外侧。

为了提高轮胎20的抓地力及与地面的摩擦力,主体部243和/或第一配接部241和/或第二配接部242上设置有自其外表面向外突伸形成以提高抓地力的第一凸块2432。在本实施例中,主体部243具有外表面2431,主体部243上设置有自外表面2431向外突伸以提高抓地力的凸块2432,凸块2432的高度大于或等于第一配接部241和/或第二配接部242的高度。在轮胎20的宽度方向上,凸块2432具有相对设置的顶面及底面,底面与外表面2431接触设置,顶面具有第一宽度2435,底面具有第二宽度2436,第一宽度2435和第二宽度2436沿轮胎20的宽度设置,第一宽度2435小于第二宽度2436。在轮胎20的圆周方向上,顶面具有第三宽度2439,底面具有第四宽度2400,第三宽度2439和第四宽度2400沿轮胎20的圆周方向延伸,第三宽度2439小于第四宽度2400。在本实施例中,为了提高轮胎20的抓地力,凸块2432的高度大于第一配接部241及第二配接部242的高度。诚然,在其他实施例中,凸块2432的高度也可小于或等于第一配接部241及第二配接部242的高度,在此不做具体限定,根据实际情况而定。凸块2432包括沿主体部243宽度方向设置的长凸块2433及与长凸块2433垂直设置的短凸块2434,将长凸块2433与短凸块2434垂直设置的目的为提高凸块2432整体的刚性,长凸块2433与短凸块2434的长短以主体部243的宽度方向进行判断(即长凸块2433沿主体部243的宽度方向延伸的长度大于短凸块2434沿主体部243的宽度方向延伸的长度)。长凸块2433具有与外表面2431接触的第一接触面2437及与第一接触面2437相背设置且与地面接触的第二接触面2438,第二接触面2438为弧形面,一方面能够节省原材料,另一方面则是为了加强凸块2432的抓地力。诚然,在第二接触面2438也可为其他形状,在此不做具体限定,根据实际情况而定。

主体部243的外表面2431上也可设置有其他形状的凸块2432,例如设置有小凸齿、或纵横交错的排水沟形成的花纹皆可,根据实际需求进行设置。另外,由于在本实施例中,胎体22全部由若干个装配组件24装配形成,用户可根据需求替换其中一个或多个装配组件24以更换具有不同形状的凸块2432的装配组件24。

本实施例中的轮胎20还包括轮盖23,该轮盖23与轮毂21通过连接结构连接,具体采用卡固的方式连接。诚然,轮毂21与轮盖23还可以通过其他连接方式连接(如将轮毂21与轮盖23采用焊接或强力胶粘接的方式连接)。轮盖23可以轮毂21一体成型,也可分体设置后进行拼装,根据实际情况而定。

与上述实施例不同的是,在本实施例中的轮胎20一体成型设置,胎体22仅包括一个装配组件24,装配组件24包括设置主体部243及设置在主体部243两侧的第一配接部241及第二配接部242,第一配接部241与第二配接部242衔接或分离以使得主体部243张紧设置在轮毂21上或与轮毂21分离。在本实施例中,主体部243采用柔性材料制成,如橡胶、柔性塑料等材料,在此不做具体限定。

请参见图9至图13,本发明的另一个实施例中的胎体22也为分段式设置,与上述实施例不同的是,在本实施例中,分段式胎体22与轮毂21插接。胎体22包括至少两个装配组件24,每个装配组件24与轮毂21插接设置。与上述实施例不同的是,本实施例中的轮胎20没有设置轮盖。装配组件24之间可连接亦可不连接,若装配组件24之间连接的话,其连接方式可为卡固、插接、拼接等方式,其中,卡固方式最为方便。若装配组件24之间不连接,即每个装配组件24之间各自独立,装配及更换更为简单方便。轮毂21与装配组件24的其中之一上设置有第一插槽212,轮毂21与装配组件24的另一个上设置有与第一插槽212卡合的插块2451,插块2451的端部突伸出第一插槽212。在本实施例中,轮毂21上设置有第一插槽212,装配组件24上设置有与第一插槽212卡合的插块2451。

第一插槽212自轮毂21的一侧向另一侧延伸形成,第一插槽212的宽度小于或等于轮毂21的宽度。插块2451设置在装配组件24的朝向轮毂21的一面上,该插块2451包括第一插块2452及与第一插块2452连接的第二插块2453,第一插块2452与第二插块2453垂直设置,第二插块2453的宽度大于第一插槽212的宽度,以防止装配组件24在轮胎20的运动过程中胎体22与轮毂21分离,亦可防止胎体22沿轮毂21的圆周方向移动。在本实施例中,第一插槽212均匀设置在轮毂21上,以方便每个装配组件24与轮毂21的装配,而无需将装配组件24之间设置有差异,方便量产。具体的,每个装配组件24上设置有两个插块2451,两个插块2451分别设置在装配组件24的两侧,以使得装配组件24与轮毂21之间的连接关系更为牢固。诚然,在其他实施例中,每个装配组件24上的插块2451的个数也可为其他,在此不做具体限定,根据实际情况而定。为了增长轮胎20的使用寿命,轮毂21上还设置有用以支撑的支撑件214,该支撑件214用以连接轮毂21的中心及轮毂21的圆周面,开口设置在轮毂21的圆周面上。

装配组件24包括装配主体245,装配主体245具有外表面,外表面上设置有用以增大摩擦力的花纹和/或自外表面向外突伸形成用以提高抓地力的第二凸块2455。装配主体245的外表面上设置有两个第二凸块2455,两个第二凸块2455之间的延长线交叉设置,亦或者,两个第二凸块2455之间平行设置,在此不做具体限定,只需达到相应的效果即可。

呈上述,因为轮毂21上设置有第一插槽212,为了限制胎体22沿轮毂21的宽度方向移动,本实施例中的轮胎20还包括限位机构,该限位机构为第三限位机构225,且该第三限位结构225设置在轮胎20的外侧。第三限位机构225包括与轮毂21紧固连接的固定盖板2251,该固定盖板2251等同于上述的轮盖23。与上述不同的是,在本实施例中,具体的,固定盖板2251与轮毂21插接后通过紧固件215连接,在达到紧固目的的同时还方便拆卸。在其他实施例中,固定盖板2251与轮毂21之间亦可通过其他方式进行连接,在此不做具体限定,只需达到相应的效果即可。

固定盖板2251包括盖板主体2252及与盖板主体2252连接且与装配组件24抵持的裙边2253,盖板主体2252上设置有与支撑件214卡合的第二插槽2254,第二插槽2254自盖板主体2252的一侧向另一侧延伸形成,第二插槽2254的宽度小于盖板主体2252的宽度,且第二插槽的宽度大于或等于支撑件214的宽度。在本实施例中,第二插槽2254均匀设置在盖板主体2252上,以方便固定盖板2251的安装。轮毂21上设置有第一通孔213,盖板主体2252上设置有第二通孔2255,紧固件215与第一通孔213及第二通孔2255螺纹配合以使得固定盖板2251与轮毂21紧固连接。当装配组件24与轮毂21装配完成后,安装固定盖板2251时,盖板主体2252的第二插槽2254与支撑件214插接,然后再通过紧固件215将固定盖板2251与轮毂21之间紧固连接。

为了使得第三限位机构225更好的用以限制装配主体245在轮毂21的宽度方向上的移动,装配主体245靠近固定盖板2251的一侧设置有自其表面向外突伸形成且与裙边2253抵持的突伸部2454。突伸部2454与裙边2253等高或小于裙边2253的高度,在此对突伸部2454的高度不做具体限定。

与上述实施例不同的是,在另一个实施例中,与轮毂21插接的胎体22为一体式,即胎体22只包括一个装配组件24,该装配组件24与轮毂21插接。

上述轮毂21、胎体22及轮盖23,或上述轮毂21、胎体22及固定盖板2251仅为轮胎20可拆卸的两种实现方式,请参见图14至图16,在另一实施例中,轮胎20包括设置于轮胎20中部且绕一轮轴217转动的轮毂构件21、可拆卸地连接于轮毂构件21的胎体构件22、及用以将胎体构件22和轮毂构件21固定的固定件23,其中,固定件23设置于轮胎20的外侧。这样设置的目的在于:当需要将胎体构件22进行更换时,只需将固定件23拆卸,即可实现胎体构件22与轮毂构件21的拆卸,从而无需将整个轮胎20与移动设备进行拆卸,胎体构件22的更换更为方便快捷,简化了更换步骤。

与上述实施例不同的是,在本实施例中,轮毂构件21包括用于支撑胎体构件22的轮毂圈210、与轮毂圈210连接的轮毂电机218及设置于轮毂电机218中心的轮轴217,该轮毂电机218通过轮轴217与智能割草机100固定连接,且轮毂电机218直接与智能割草机100的控制系统进行电连接,轮毂电机218自驱动进而实现轮胎20的移动。呈上述,因为轮毂电机218与智能割草机100直接电连接,在进行轮胎20更换的时候,轮毂电机218不方便拆卸,即轮毂电机218与智能割草机100进行拆卸时,需要对机身进行拆卸,然后再将轮毂电机218与机身进行拆卸,最后拆卸胎体构件22及轮毂构件21。且轮毂电机218在拆卸过程中,会存在操作不当造成轮毂电机218的连接电线的损坏,从而造成轮毂电机218的损坏,因此,固定件23设置在外侧的目的还在于:对轮毂电机218进行保护,且拆卸更为便捷,从而提高用户的使用感受。

相应的,该轮毂电机218包括电机模组及设置于电机模组四周的轮毂壳体,其中,轮毂壳体用以将电机模组整体包覆,以防止外界水和灰尘进入至电机模组内,进而保护电机模组内的电子元器件。轮毂圈210设置于轮毂壳体上,在本实施例中,轮毂圈210与轮毂壳体一体成型设置,简化生产制造工艺的同时,使得轮胎20整体的结构更为紧凑。诚然,在其他实施例中,该轮毂圈210与轮毂壳体也可分体设置后进行焊接、粘接等方式实现紧固连接,在此不做具体限定,根据实际情况而定。该轮毂壳体用以与轮毂圈210进行支撑,因此,轮毂壳体的材料为金属,该金属可以为铜、铁或合金等,在此不做具体限定,根据实际情况而定。

请结合图17,胎体构件22可拆卸地套设于轮毂圈210上,在本实施例中,该胎体构件22包括沿轮毂构件21的周向连续延伸一整圈的胎体220,即胎体220一体成型设置。诚然,该胎体220也可如上述实施例中的胎体22一致,为分体式胎体22,在此不做具体限定,根据实际情况而定。本实施例中将胎体220设置成一体成型的目的在于:便于与轮毂圈210拆卸,更加方便快捷。胎体构件22还包括用以支撑胎体220的胎体支撑部226,胎体支撑部226可拆卸地套设于轮毂圈210上。该胎体支撑部226设置在胎体220及轮毂电机218之间,且该胎体支撑部226的硬度高于胎体220的硬度,以得胎体220在移动过程中更为稳定,且磨损较小以延长轮胎20整体的使用寿命。

呈上述,为了能够保证轮胎20移动的稳定性,其中,胎体支撑部226的材料为硬质塑料,胎体220的材料为橡胶。硬质塑料具有较强的刚度,可以与金属材质的轮毂电机218相配合,进而以支撑橡胶材质的胎体220,且硬质塑料在制造上方便注塑成型,同时具有经济实惠的优势。橡胶材质的胎体220则可以有较强的抓地力,进而防止智能割草机100在执行割草任务的时候,在草地上打滑,进而提高割草效率。诚然,在其他实施例中,胎体支撑部226的材质也可为其他,在此不做具体限定,根据实际情况而定。

胎体构件22内设有套设于轮毂圈210的安装孔227,在本实施例中,该安装孔227设置在胎体220上,且安装孔227自胎体220的内表面向内凹陷形成,胎体支撑部226套设在安装孔227内,进而胎体220与胎体支撑部226连接后,胎体支撑部226与轮毂圈210套设。其中,胎体220可以是在注塑时直接浇筑在胎体支撑部226上直至最终成型,这样可以有效保证胎体构件22的稳定性,进而使得轮胎20在移动时更为稳定。或者,胎体220可以单独注塑成型,然后通过安装孔227与胎体支撑部226对接,以使得胎体220与胎体支撑部226过盈配合;亦或者,与胎体支撑部226上涂覆有胶水,以使得胎体220通过安装孔227与胎体支撑部226套接时,胶水用以将胎体220与胎体支撑部226粘接进而实现稳固连接,在此不做具体限定,根据实际情况而定。在本实施例中,为了简化生产制造工艺,且为了保证胎体构件22的稳定,胎体220可以是在注塑时直接浇筑在胎体支撑部226上直至最终成型。

其中,请结合图19及图20,图18为胎体构件22沿中空部剖的剖视图,图19为胎体构件22沿加强筋2261剖的剖视图,可见,胎体支撑部226内为中空部,方便注塑成型。同时,为了加强胎体支撑部226的支撑力及硬度,胎体支撑部226的中空部内还设置有加强筋2261,该加强筋2261沿胎体支撑部226的周向设置,进而起到支撑的作用。值得注意的是,请结合图18,在本实施例中,胎体支撑部226在注塑中并非采用一体成型的注塑工艺,而是将胎体支撑部226对半注塑,然后将两者进行组装以形成一个完整的胎体支撑部226。其中,胎体支撑部226的组装可以为插接、紧固件连接、粘接等方式,只要能够使得组装后的胎体支撑部226固定且不易分离以实现稳固支撑的目的即可,在此不做具体限定,根据实际情况而定。将胎体支撑部226分体注塑的目的在于:根据上述,胎体220直接在胎体支撑部226上浇注成型,因此,为了节省胎体220及胎体支撑部226的材料,胎体支撑部226外表面需为实心,以使得其与胎体220更好的配合保证轮胎20的稳定性。同时,胎体支撑部226的外表面无注塑孔,进而使得在进行胎体220注塑的时候,可以避免胎体220的注塑材料通过该注塑孔进入至胎体支撑部226内,造成胎体220的注塑材料的浪费。并且,胎体支撑部226内设置成中空,以节省胎体支撑部226的注塑材料。同时,胎体支撑部226分体注塑,其更容易实现加强筋2261的成型,且降低了注塑工艺的难度及注塑模具的生产制造精度,从而能够提高注塑及生产效率。诚然,在其他的实施例中,胎体支撑部226在注塑过程中,也可分为若干个部分,在此不做具体限定,只要达到上述节省胎体220及胎体支撑部226的注塑材料的目的即可。胎体支撑部226在注塑的时候,该胎体支撑部226的外表面可以设置有些许与胎体支撑部226内部不连通的小孔,以使得胎体220在浇注的时候,些许胎体220的注塑材料进入至小孔内以使得胎体220与胎体支撑部226连接更为稳固。与轮胎20的高度方向上,该小孔可以呈球状,以使得在该小孔内的胎体220注塑材料不能与胎体支撑部226脱离。诚然,在其他实施例中,该小孔的形状也可为其他,在此不做具体限定,根据实际情况而定。

为了提高轮胎20的抓地力,胎体220上还可设置有花纹228,该花纹228可以为上述自胎体220的外表面向外突伸形成的凸块,亦可以为自胎体220的外表面向内凹陷形成。在本实施例中,该花纹228向外突伸形成,从而在草地上移动时,向外突伸形成的花纹228可以陷进草地里,进而提高抓地力,并且达到防滑的效果。该花纹228可以为错位设置的“八”字形花纹228,亦可以为错位设置的“一”字形花纹228,亦或者可以为其他类型的花纹228,以实现防滑、提高抓地力的目的,在此不做具体限定,根据实际情况而定。此类的花纹228可以使得智能割草机100在坡度较小的草地上进行行驶,当坡度较大时,此时使得轮胎20具有更强的抓地力,因此,该花纹228228还可以为齿状,直接嵌入草地以实现抓地力的提高。

因为胎体构件22套设在轮毂构件21上,为了使得轮胎20在移动过程中稳定,轮胎20还包括用以限制胎体构件22相较于轮毂构件21在轮胎20的周向上运动的限位结构,该限位结构包括相互配合的第一限位结构2111和第二限位结构222。其中,第一限位结构2111和第二限位结构222分别设置在轮毂构件21和胎体构件22上,亦或者,第一限位结构2111和第二限位结构222也可分别设置在固定件23和胎体构件22上,只要使得胎体构件22相较于轮毂构件21或固定件23不动即可实现轮胎20整体运行的稳定。该第一限位结构2111和第二限位结构222可以与上述实施例一致,即该限位结构为上述实施例中的第一限位结构2111,为槽部2111及与槽部2111配合的突出部222;亦或者,为第一插槽及与第一插槽卡合的插块,在此不做具体限定,根据实际情况而定。在本实施例中,为了使得轮胎20整体外观更为美观,且于轮毂构件21整体的制造材料而言,第一限位结构2111和第二限位结构222分别为槽部2111和突出部222更加简便。

在本实施例中,第一限位结构2111设置在胎体支撑部226上,且第一限位结构2111为槽部,第二限位结构222设置在轮毂电机218上,且第二限位结构222为突出部。胎体支撑部226包括朝向轮毂电机218的内表面221,轮毂电机218包括朝向内表面221的外圆周面211,槽部2111设置在内表面221上,槽部2111的长度等于或等于胎体支撑部226的宽度;突出部222设置在外圆周面211上,突出部222的长度等于或小于轮毂电机218的宽度,进而使得胎体支撑部226与轮毂电机218卡合时,整体外观更为美观。呈上述,胎体220包覆在胎体220支撑件上,而胎体220支撑件上设置有槽部2111,为了保证胎体220整体的壁厚均匀度,进一步提高轮胎20整体的美观度,胎体220上设置有与槽部2111相对应的缺口,该缺口的中轴线与槽部2111的中轴线重合或基本重合。

为了防止胎体构件22相较于轮毂构件21朝向轮胎20的轴向向内运动,智能割草机100还包括设置在胎体构件22的内侧的内止位结构216。其中,内止位结构216设置于或固定于轮毂构件21上,即内止位结构216与轮毂构件21一体成型设置,或通过粘接、焊接等方式与轮毂构件21固定连接等。在本实施例中,该内止位结构216自轮毂电机218的外圆周面沿轮胎20的径向向外侧延伸,该内止位结构216可以为连续设置的凸边,或分体设置的凸边等,在此不做具体限定,根据实际情况而定。凸边216与轮毂构件21的整体直径小于或等于胎体构件22整体的直径,以保证轮胎20的美观性的同时,还保证轮胎20能够移动顺畅。

呈上述,固定件23用以将胎体构件22和轮毂构件21固定,且以与内止位结构216配合。该固定件23可以为上述实施例中的轮盖亦或是固定盖板,但是其也可为卡扣状,只需将轮毂构件21与胎体构件22固定住即可,具体的形状在此不做具体限定,根据实际情况而定。相应的,固定件23包括设置于胎体构件22的外侧以限制胎体构件22相较于轮毂构件21朝向轮胎20的轴向向外运动的外止位结构232,该外止位结构232可以为与胎体构件22卡合,亦或者,该外止位结构232与胎体构件22锁紧。当外止位结构232与胎体构件22卡合时,该外止位结构232为与胎体220结构抵持的凸部2231,相应的,胎体构件22上设置有与凸部2231卡合的凹部2322。在本实施例中,凸部2231自固定件23的外周面上向外延伸形成,凹部2322自胎体220的表面向内凹陷形成。凸部2231与固定件23的直径总和与凹部2322的直径相等,进而使得固定件23在将胎体构件22与轮毂构件21固定时,凸部2231与凹部2322正好抵持,美观大方。

固定件23还包括用以将外止位结构232、胎体构件22及轮毂构件21固定在一起的固定结构233,该固定结构233可以直接将外止位结构232与轮毂构件21固定,进而把胎体构件22夹持在外止位结构232和轮毂构件21之间;亦或者,该固定结构233可以直接穿过外止位结构232、胎体220结构及轮毂构件21,进而将三者固定;亦或者,该固定结构233可以先将胎体构件22和轮毂构件21先固定,再将外止位结构232与胎体构件22固定,从而实现外止位结构232与轮毂构件21的固定。该固定结构233包括自外向内将外止位结构232固定于轮毂构件21的紧固件,从而在将固定件23拆卸的时候,直接从外侧将紧固件拆卸即可。其中,该紧固件可以为紧固螺钉,螺栓等,亦可以为卡扣结构,在此不做具体限定,根据实际情况而定。在本实施例中,该固定结构233用以直接将外止位结构232与轮毂构件21固定,进而将胎体构件22夹持以固定。

值得注意的是,为了使得内止位结构216和外止位结构232相互配合以防止胎体220构架相对于轮毂构件21沿轮胎20的轴向移动,内止位结构216和外止位结构232在轮胎20的径向上的外边缘至轮轴217的距离均大于安装孔227的孔径。

请结合图21至图23,在另一个实施例中,轮胎20包括轮毂构件21、与轮毂构件21可拆卸连接的胎体构件22及固定件23,固定件23用以将胎体构件22与轮毂构件21固定。智能割草机100包括设置在机身以带动轮胎20移动的轮轴217及设置于机身内以驱动轮轴217转动的电机,轮毂构件21固定连接于轮轴217,电机通过轮轴217驱动轮毂构件21转动继而使得轮胎20整体转动。即,本实施例与上述实施例不同的是,电机是设置在机身内,轮胎20整体与轮轴217进行安装,轮毂构件21为常规的硬质塑料材质或金属材质,该金属材质可以为铁等。

为了将轮毂构件21与轮轴217固定连接,智能割草机100还包括用以轮轴固定件219,轮轴固定件219与轮轴217固定连接且与轮毂构件21可拆卸连接。其中,轮轴固定件219与轮毂构件21之间的连接方式可以为卡合、螺纹连接、插接等方式,在本实施例中,该轮毂构件21与轮轴固定件219之间卡合后,再通过螺栓进行连接,从而在保证轮毂构件21与轮轴固定件219可拆卸连接的同时,还保持固定。该卡合方式为常规方式,例如卡槽与卡块的配合等,在此不做赘述。诚然,在其他实施例中,轮毂构件21与轮轴固定件219的连接方式也可为其他,在此不做具体限定,根据实际情况而定。

轮毂构件21包括轮毂圈210,其中,轮毂圈210通过轮轴固定件219与轮轴217固定连接。轮轴固定件219上的任意一点到轮轴217的距离小于等于轮毂圈210的半径,即,轮轴固定件219可以与轮毂圈210一体成型设置,亦或者,轮轴固定件219与轮毂圈210分体设置。在本实施例中,轮轴固定件219与轮毂圈210分体设置,轮轴固定件219上的任一点到轮轴217的距离小于轮毂圈210的半径。

胎体构件22包括胎体220,该胎体220依旧为沿轮毂构件21的周向连续延伸一整圈的胎体220。诚然,该胎体220也可如上述实施例中的胎体22一致,为分体式胎体22,在此不做具体限定,根据实际情况而定。其中,胎体220具有用以与轮毂圈210套设的安装孔227。与上述实施例不同的是,在本实施例中,该安装孔227开设于胎体220的侧边,且安装孔227开设在胎体220的内侧边,以便于将胎体220与轮毂圈210拆卸。即胎体220为槽口状,且胎体220的直径大于轮毂圈210的直径,安装孔227的直径等于或略小于轮毂圈210的直径,进而使得轮毂圈210与胎体220对接后,胎体220与轮毂圈210之间能够实现紧密连接。并且,当轮毂圈210与胎体220嵌套连接时,轮毂圈210的内侧边与胎体220的内侧边齐平,以保证轮胎2020整体的美观度,同时也防止轮轮毂圈210受到磨损。

固定件23与轮毂圈210分别设置在胎体220的两侧,呈上述,为了防止胎体构件22相较于轮毂构件21沿轮胎20的周向方向移动,智能割草机100包括设置于胎体构件22的内侧的内止位结构216及外止位结构232。其中,内止位结构216与外止位结构232同上一实施例所述,在本实施例中不做赘述。固定件23还包括用以将外止位结构232、胎体构件22及轮毂构件21固定在一起的固定结构233,该固定结构233可以直接将外止位结构232与轮毂构件21固定,进而把胎体构件22夹持在外止位结构232和轮毂构件21之间;亦或者,该固定结构233可以直接穿过外止位结构232、胎体220结构及轮毂构件21,进而将三者固定;亦或者,该固定结构233可以先将胎体构件22和轮毂构件21先固定,再将外止位结构232与胎体构件22固定,从而实现外止位结构232与轮毂构件21的固定。该固定结构233包括自外向内将外止位结构232固定于轮毂构件21的紧固件,从而在将固定件23拆卸的时候,直接从外侧将紧固件拆卸即可。其中,该紧固件可以为紧固螺钉,螺栓等,亦可以为卡扣结构,在此不做具体限定,根据实际情况而定。在本实施例中,固定结构233用以直接穿过外止位结构232、胎体220结构及轮毂构件21,进而将三者固定。

与上述实施例稍有区别的是,在本实施例中,固定件23上设置有导向柱231,胎体220上开设有孔洞2271,轮毂圈210上设置有与导向柱231对接的第一通孔213;固定件23通过导向柱231穿过孔洞2271以与第一通孔213对接安装,从而使得固定件23将轮毂圈210与胎体220固定。当导向柱231与第一通孔213对接后,采用紧固件穿过导向柱231以与第一通孔213螺纹连接的方式实现紧固连接。在本实施例中,为了实现胎体220与轮毂圈210、固定件23之间的连接稳定性,轮胎20的两侧皆设置有紧固件,即固定件23一侧的紧固件穿过导向柱231与第一通孔213对接,轮毂圈210一侧的紧固件穿过第一通孔213与导向柱231对接。请结合图24和图25,亦或者,导向柱231也可设置在轮毂圈210上,相应的,第一通孔设置在固定件23上,在此不做具体限定,根据实际情况而定。

呈上述,因为轮毂圈210的材质为硬质塑料,因此,轮胎20的整体重量较轻,为了能够保证轮胎20在移动过程中的稳定形,轮胎20还包括设置在安装孔227内的配重块26。具体的,安装孔227内设置有延伸部2291,配重块26设置在延伸部2291的另一侧,且延伸部2291的另一侧设置有止位筋2292,用以防止配重块26在安装孔227内移位,进而避免轮胎20在移动过程中变形、重心不稳等现象的发生。

同上述,为了提高轮胎20的抓地力,胎体220上还可设置有花纹228,该花纹228可以为错位设置的“八”字形花纹228,亦可以为错位设置的“一”字形花纹228,亦或者可以为其他类型的花纹228,以实现防滑、提高抓地力的目的,在此不做具体限定,根据实际情况而定。此类的花纹228可以使得智能割草机100在坡度较小的草地上进行行驶,当坡度较大时,此时使得轮胎20具有更强的抓地力,因此,该花纹228还可以为齿状,直接嵌入草地以实现抓地力的提高。

在该实施例中,轮胎20还包括装饰盖25,该装饰盖25用以设置在轮胎20的外侧以将轮轴固定件219遮挡,从而提高轮胎20整体的美观度,其设置在固定件23的一侧且与固定件23紧固连接。该装饰盖25的形状跟样式根据实际情况而定,在此不做具体限定。在一些场景中,可以省略固定件23,直接通过装饰盖25将胎体构件22与轮毂构件21固定,此时,装饰盖25充当固定件23的功能(如图24及图25所示)。

综上:通过将固定件23设置在轮胎20的外侧,在需要将胎体构件22与轮毂构件21拆卸时,无需将整个轮胎20与移动设备100拆卸,只需先将固定件23拆卸,即可对胎体构件22和轮毂构件21进行拆卸,方便快捷;

通过将胎体22与轮毂21可拆卸连接,当胎体22或轮毂21的其中之一被损坏时,只需更换损坏的轮毂21或胎体22,无需整体更换,节约资源及成本,减少浪费,同时也间接的减轻了用户的经济负担;设置有限位机构,使得胎体22更为牢固的与轮毂连接,防止在轮胎20的运转过程中,胎体22与轮毂21分离而造成设备无法继续工作,甚至于意外的发生;

用户可根据实际操作需求进而更换任意样式的花纹以满足不同的操作需求场景,步骤简单且操作便捷。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种移动设备后盖、移动设备保护壳及移动设备

- 一种移动设备后盖、移动设备保护壳及移动设备