一种薄壁壳体零件的加工夹具与加工方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于机械加工技术领域,具体涉及一种薄壁壳体零件的加工夹具与加工方法。

背景技术

薄壁壳体零件由于内部可用空间大、刚性好、质量轻、结构紧凑,在航空、航天、化工等领域得到了广泛应用。但由于其壁厚较薄,加工时不易装夹定位,而且加工时去除余量较大,容易产生变形,从而导致尺寸精度和形位误差不易保证。如图2-图5所示薄壁壳体零件,材料为不锈钢2Cr13,为中空圆柱零件,设置有台阶内孔,最小壁厚1.4mm,外圆表面上设有键槽和安装孔,内孔、外圆和键槽的尺寸精度高,形位公差小。

目前,对该类零件,常常采取粗车外圆、粗镗内孔、精车外圆、精镗内孔、再采用五轴加工中心铣削键槽、钻外圆径向孔及铣削缺口的加工方法,而这种加工方法,由于零件壁薄,容易产生颤振,导致内孔和外圆同心度较差,外圆圆柱度不一致,而且加工键槽和外圆径向孔时由于中空,会进一步加大零件的变形。为了解决变形,往往会增加热处理工序,导致加工周期加长,成本增加。

发明内容

为了解决上述不足和缺陷,本发明提供了一种薄壁壳体零件的加工夹具与加工方法,能高效高质量的完成该类零件的加工,加工流程紧凑,生产效率高,能保证尺寸精度及形位误差,零件一致性好,操作方便稳定可靠,而且不需要热处理工序,生产成本低。

本发明通过以下技术方案得以实现。

本发明提供的一种用于薄壁壳体零件的加工夹具,包括芯轴,所述芯轴包括第一芯轴、第二芯轴以及矩形键;矩形键固定连接在第一芯轴的外圆表面上;

所述第一芯轴包括第一定位柱和第一安装柱,第一定位柱左端面中心设有内螺纹孔,第一定位柱右端面设有第一安装柱,第一定位柱外圆直径与零件右端内孔直径匹配,所述内螺纹孔、第一定位柱、第一安装柱三者同轴;

第二芯轴包括第二定位柱、第二紧顶柱和连接柱,第二定位柱左端面设有第二紧顶柱,第二紧顶柱端面设有顶尖孔,第二定位柱右端面设有连接柱,连接柱为外螺纹,其直径小于零件中间位置小段内孔直径,外螺纹与第一芯轴的内螺纹孔匹配,第二定位柱与零件左端内孔直径匹配;

使用时,机床卡爪夹持第一芯轴的第一安装柱,机床顶尖紧顶第二芯轴的第二紧顶柱上的顶尖孔。

一种使用上述夹具进行薄壁壳体零件的加工方法,包括以下步骤:

S10,下料,用锯床锯切不锈钢棒料,尺寸达ф85mm×112mm;

S20,普车车削粗加工,卡爪夹持毛坯外圆,粗车端面后车外圆,车削长度尺寸30-50mm;

S21,调头,卡爪夹持已加工外圆,粗车端面,保证总长度尺寸为110mm;粗车未加工的毛坯外圆;

S30,车铣中心精加工,卡爪夹持已加工外圆,精车端面,用立铣刀铣削加工键槽,然后精镗内孔,一次装夹完成整个零件台阶内孔的镗削精加工;

S31,调头,安装夹具,使卡爪夹持第一芯轴的第一安装柱,套入零件,使第一芯轴的第一定位柱外圆与零件右端内孔配合,第一定位柱前端端面紧贴该内孔底部台阶面,同时矩形键滑入零件键槽,矩形键上平面低于零件外圆表面;将第二芯轴插入零件内孔,使第二芯轴与零件左端内孔配合,第二芯轴的连接柱穿过零件中间位置小段内孔旋入第一芯轴的内螺纹孔中,第二芯轴的第二定位柱右端端面紧贴零件左端内孔底部台阶面,最后用机床顶尖顶住第二芯轴的第二紧顶柱端面的顶尖孔;

S32,精车外圆,使外圆直径达零件要求;

S33,按设计要求铣缺口,并按设计要求钻径向孔后扩孔,完成加工。

进一步的,在所述步骤S10中进行下料时,使用的不锈钢棒料材质为2Cr13。

进一步的,在所述步骤S20中,进行外圆粗车时,外圆直径留单面余量1.5mm,使毛坯直径尺寸达ф83mm。

进一步的,在所述步骤S21中外圆直径留单面余量1.5mm,直径尺寸达ф83mm。

进一步的,所述步骤S30中,使用的立铣刀直径为ф2。

进一步的,在所述步骤S20与S21中,进行端面粗车时,两个步骤分别各在一个端面车削1mm的车削量。

进一步的,在所述步骤S30中,进行精车端面时,分别各在一个端面去除材料1mm,使零件达到设计长度尺寸。

本发明的有益效果在于:通过本发明的实施,提供一种薄壁壳体加工夹具与加工方法,能高效高质量的完成该类零件的加工,内部台阶孔精加工一次完成,外圆、键槽及径向安装孔的精加工均以内孔为基准,且一次装夹完成,有效的保证了尺寸精度及形位误差。另外精加工外圆、键槽、缺口及径向安装孔时以芯轴定位装夹,提高了加工工艺系统的刚性,避免了颤振防止了加工变形,同时,该方法加工流程紧凑,生产效率高,能保证尺寸精度及形位误差,零件一致性好,操作方便稳定可靠,而且不需要热处理工序,生产成本低。

附图说明

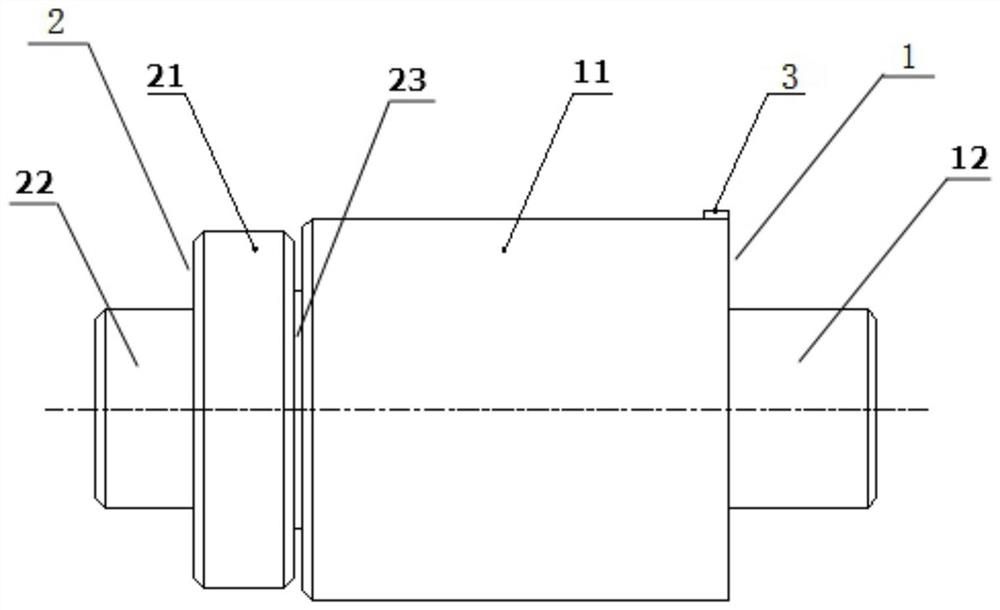

图1为夹具结构示意图;

图2为壳体零件主视图,

图3为图2的俯视图;

图4为图2的A-A剖视图;

图5为壳体的三维结构示意图;

图中:1-第一芯轴、11-第一定位柱、12-第一安装柱、2-第二芯轴、21-第二定位柱、22-第二紧顶柱、23-连接柱、3-矩形键。

具体实施方式

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

如图1所示,一种用于薄壁壳体零件的加工夹具,包括芯轴,所述芯轴包括第一芯轴1、第二芯轴2以及矩形键3;矩形键3固定连接在第一芯轴的外圆表面上;

所述第一芯轴1包括第一定位柱11和第一安装柱12,第一定位柱11左端面中心设有内螺纹孔,第一定位柱11右端面设有第一安装柱12,第一定位柱11外圆直径与零件右端内孔直径匹配,所述内螺纹孔、第一定位柱11、第一安装柱12三者同轴;

第二芯轴2包括第二定位柱21、第二紧顶柱22和连接柱23,第二定位柱21左端面设有第二紧顶柱22,第二紧顶柱22端面设有顶尖孔,第二定位柱21右端面设有连接柱23,连接柱23为外螺纹,其直径小于零件中间位置小段内孔直径,外螺纹与第一芯轴1的内螺纹孔匹配,第二定位柱21与零件左端内孔直径匹配;

使用时,机床卡爪夹持第一芯轴1的第一安装柱12,机床顶尖紧顶第二芯轴2的第二紧顶柱22上的顶尖孔。

具体加工方法如下:

步骤一:下料,锯床锯切不锈钢棒料2Cr13,尺寸达ф85mm×112mm。

步骤二:普车车削粗加工:

1、卡爪夹持毛坯外圆,粗车端面,光出即可,外圆直径留单面余量1.5mm,直径尺寸达ф83mm,车削长度尺寸30-50mm。

2、调头,卡爪夹持已加工外圆,粗车端面,保证总长度尺寸为110mm(两端面各留了1mm余量);粗车未加工的毛坯外圆,外圆直径留单面余量1.5mm,直径尺寸达ф83mm。

步骤三:车铣中心精加工:

3、卡爪夹持已加工外圆,精车端面,去除材料1mm,用规格为ф2的立铣刀铣削加工键槽,然后精镗内孔,一次装夹完成整个台阶内孔的镗削精加工。

4、调头,安装夹具。使卡爪夹持第一芯轴1的第一安装柱12,套入零件,使第一芯轴1的第一定位柱11外圆与零件右端内孔配合,第一定位柱11前端端面紧贴该内孔底部台阶面,同时矩形键3滑入零件键槽,矩形键3上平面低于零件外圆表面;将第二芯轴2插入零件内孔,使第二芯轴2与零件左端内孔配合,第二芯轴2的连接柱23穿过零件中间位置小段内孔旋入第一芯轴1的内螺纹孔中,第二芯轴2的第二定位柱21右端端面紧贴零件左端内孔底部台阶面,最后用机床顶尖顶住第二芯轴2的第二紧顶柱22端面的顶尖孔。

5、精车外圆,使外圆直径达零件要求,铣40°缺口,钻径向孔,扩孔。

至此,该薄壁壳体零件外圆、台阶内孔、键槽及径向安装孔全部加工完成,内部台阶孔精加工一次完成;外圆、键槽、40°缺口及径向安装孔的精加工均以内孔为基准,且一次装夹完成,有效的保证了尺寸精度及形位误差。另外精加工外圆、键槽、40°缺口及径向安装孔时以芯轴定位装夹,提高了加工工艺系统的刚性,避免了颤振。

- 一种薄壁壳体零件的加工夹具与加工方法

- 一种薄壁半壳体零件的加工方法