电极材料制造方法和电极材料

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种电极材料制造方法和电极材料。更详细来说,涉及一种用于全固态电池的电极材料及制造此电极材料的电极材料制造方法。

背景技术

近年来,广泛地使用高能量密度的锂离子电池作为搭载于电动车辆和混合动力车辆等电动车辆上的二次电池。锂离子电池由于使用包含可燃性的有机溶剂的电解液,因此,需要设置安全装置,以抑制短路时的温度上升。对此,近年来,提出一种所谓的全固态电池,其通过将电解液改为固体电解质层,而将二次电池全固体化。

另外,在这种全固态电池的领域中,作为用于正极活性物质层的电极材料,提出一种被覆活性物质,其以含有氧化物基固体电解质的涂层将活性物质的表面进行被覆。利用具有这种被覆活性物质的电极材料,将作为锂离子的供给源的活性物质的表面以含有氧化物基固体电解质的涂层被覆,由此,能够降低被覆活性物质和与其相接的硫化物基固体电解质之间的界面电阻,并提高离子传导性。另外,在专利文献1所示的电极材料中,在被覆活性物质的涂层中除了氧化物基固体电解质之外还含有导电助剂,而因此也提高了电极材料的电子传导性。

[现有技术文献]

(专利文献)

专利文献1:国际公开第2012/157046号

发明内容

[发明所要解决的问题]

然而,近年来提出了一种技术,其将活性物质的表面以涂满固体电解质的方式来进行被覆,从而将活性物质与固体电解质复合化。

图7的左侧是示意性地绘示使用未经复合化的活性物质的电极材料的图,图7的右侧是示意性地绘示使用经复合化的活性物质的电极材料的图。另外,图8是对使用未经复合化的活性物质的情况与使用经复合化的活性物质的情况比较将活性物质的调配比[wt.%](横轴)与电极材料的每单位质量的放电容量[mAh/g](纵轴)的关系的图。

如图7的左侧中以粗线所示,在使用未经复合化的活性物质的电极材料中,存在较多的未接触活性物质的固体电解质。对此,如图7的右侧所示,在使用经复合化的活性物质的电极材料中,未接触活性物质的固体电解质的量变少。因此,如图8所示,以放电容量成为最大的最佳活性物质的调配比而言,在使用经复合化的活性物质的情况会大于使用未经复合化的活性物质的情况。另外,以最佳调配比中的最大放电容量而言,在使用经复合化的活性物质的情况也是大于使用未经复合化的活性物质的情况。

通过如上所述地将活性物质与固体电解质复合化,能够增大最佳的活性物质的调配比和最大放电容量。然而,仅仅将活性物质与固体电解质复合,会导致由固体电解质所被覆的活性物质孤立,电子传导性降低。因此,虽然考虑将活性物质、固体电解质、及导电助剂复合化,但具体如何将导电助剂复合化才能兼顾离子传导性与电子传导性,尚未充分探讨。

本发明的目的在于提供一种全固态电池的电极材料及其制造方法,其兼顾离子传导性与电子传导性。

[解决问题的技术手段]

(1)本发明的电极材料制造方法是一种制造全固态电池(例如,后述的全固态电池60)的电极材料(例如,后述的电极材料50)的方法,其特征在于具备以下步骤:第一复合化步骤(例如,后述的第一复合化步骤),将固体电解质(例如,后述的固体电解质21)的表面的至少一部分表面以导电助剂(例如,后述的导电助剂22)被覆来制造第一复合材料(例如,后述的第一复合材料20);及,第二复合化步骤(例如,后述的第二复合化步骤),将包含至少活性物质(例如,后述的正极活性物质11)的活性物质材料(例如,后述的被覆活性物质10和正极活性物质11)的表面的至少一部分以前述第一复合材料被覆。

(2)此时优选的是,还具备以下步骤(例如,后述的被覆活性物质准备步骤):将前述活性物质的表面的至少一部分以氧化物基固体电解质(例如,后述的涂层12)被覆来制造被覆活性物质(例如,后述的被覆活性物质10);在前述第二复合化步骤中,将前述被覆活性物质作为前述活性物质材料,并将该活性物质材料的表面的至少一部分以前述第一复合材料被覆。

(3)此时优选的是,前述电极材料制造方法还具备混合步骤(例如,后述的混合步骤),将前述第二复合化步骤中获得的第二复合材料(例如,后述的第二复合材料40)、导电助剂(例如,后述的导电助剂22)、及固体电解质(例如,后述的固体电解质21)混合,来制造电极材料(例如,后述的电极材料50)。

(4)本发明的全固态电池(例如,后述的全固态电池60)的电极材料(例如,后述的电极材料50),其特征在于具备:活性物质材料(例如,后述的被覆活性物质10和正极活性物质11),其包含至少活性物质(例如,后述的正极活性物质11);及,复合材料(例如,后述的第一复合材料20),其包含固体电解质(例如,后述的固体电解质21)及导电助剂(例如,后述的导电助剂22),该导电助剂被覆该固体电解质的表面的至少一部分;并且,前述活性物质材料的表面的至少一部分是以前述复合材料被覆。

(5)此时优选的是,前述活性物质材料包含被覆活性物质(例如,后述的被覆活性物质10),所述被覆活性物质包含氧化物基固体电解质(例如,后述的涂层12),所述氧化物基固体电解质被覆前述活性物质的表面的至少一部分。

(发明的效果)

(1)在本发明的电极材料制造方法中,将固体电解质的表面的至少一部分以导电助剂被覆,来制造第一复合材料,该固体电解质会成为由活性物质提供的离子的路径。由此,可以赋予第一复合材料电子传导性。另外,在本发明的电极材料制造方法中,通过在包含至少活性物质的活性物质材料的表面被覆如上所述地被赋予电子传导性的第一复合材料,能够在活性物质材料的表面使固体电解质与导电助剂无偏差地接触,因此,能够获得一种兼顾离子传导性与电子传导性的电极材料。

(2)在本发明的电极材料制造方法中,将包含氧化物基固体电解质的被覆活性物质的表面的至少一部分以第一复合材料被覆,从而能够降低被覆活性物质和与其相接的第一复合材料之间的界面电阻,并提高离子传导性,该氧化物基固体电解质被覆活性物质的表面的至少一部分。

(3)在本发明的电极材料制造方法中,将如上所述地在活性物质材料的表面被覆第一复合材料制造而成的第二复合材料、导电助剂、及固体电解质混合,来制造电极材料。由此,能够调整整个电极材料中的活性物质、固体电解质、及导电助剂的调配比。

(4)根据本发明的电极材料,使用包含固体电解质和被覆其表面的至少一部分的导电助剂的复合材料,能够赋予此复合材料电子传导性,该固体电解质会成为由活性物质提供的离子的路径。另外,根据本发明的电极材料,通过将活性物质材料的表面的至少一部分以如上所述的复合材料被覆,能够在活性物质材料的表面使固体电解质与导电助剂无偏差地接触,因此,能够兼顾电极材料的离子传导性与电子传导性。

(5)根据本发明的电极材料,将包含氧化物基固体电解质的被覆活性物质的表面的至少一部分以复合材料被覆,从而能够减小被覆活性物质和与其相接的复合材料之间的界面电阻,并提高离子传导性,该氧化物基固体电解质被覆活性物质的表面的至少一部分。

附图说明

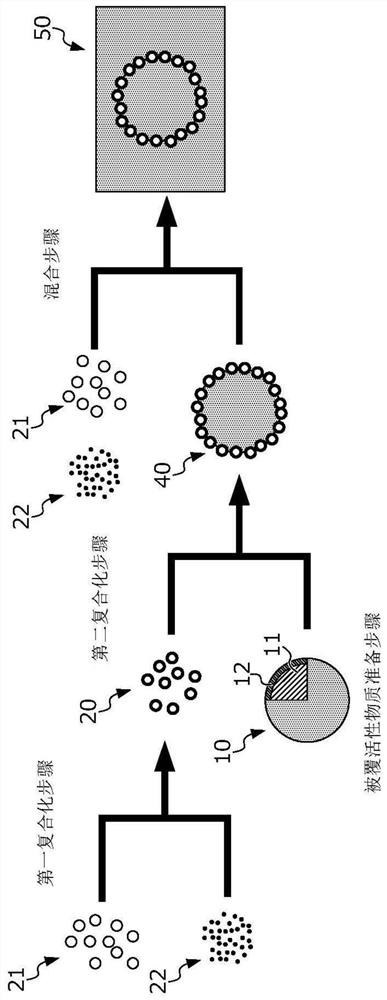

图1是示意性地绘示本发明的一实施方式的制造全固态电池的电极材料的电极材料制造方法的顺序的图。

图2是绘示复合化装置的一例的图。

图3是绘示使用由上述电极材料制造方法制造而成的电极材料而制造的全固态电池的层压结构的剖面图。

图4是将活性物质的调配比与放电容量的关系以比较例1、实施例1、及实施例2进行比较的图。

图5A是将电子传导率以比较例1、比较例2、及实施例1进行比较的图。

图5B是将放电容量以比较例1、比较例2、及实施例1进行比较的图。

图6是示意性地绘示比较例2的电极材料制造方法的顺序的图。

图7是示意性地绘示使用未经复合化的活性物质的电极材料(左侧)及使用经复合化的活性物质的电极材料(右侧)的图。

图8是对使用未经复合化的活性物质的情况与使用经复合化的活性物质的情况,将活性物质的调配比与放电容量的关系进行比较的图。

具体实施方式

以下,针对本发明的一实施方式,参考图式进行说明。

图1是绘示本发明的一实施方式的电极材料制造方法的顺序的图。以下,针对利用本发明的电极材料制造方法来制造用于全固态电池的正极活性物质层的电极材料的情况进行说明,但本发明并不限定于此。本发明的电极材料制造方法也可以适用于制造用于全固态电池的负极活性物质层的电极材料。

如图1所示,电极材料制造方法具备被覆活性物质准备步骤、第一复合化步骤、第二复合化步骤、及混合步骤。以下,针对各步骤的内容,按照被覆活性物质准备步骤、第一复合化步骤、第二复合化步骤、及混合步骤的顺序进行说明,但执行各步骤的顺序并不限定于此。例如被覆活性物质准备步骤只要在执行第二复合化步骤之前,任何时间皆可。

<被覆活性物质准备步骤>

在被覆活性物质准备步骤中,准备被覆活性物质10,所述被覆活性物质10包含:正极活性物质11、及被覆此正极活性物质11的表面的至少一部分的涂层12。

此处,作为用于被覆活性物质10的正极活性物质11,只要能够吸收和放出锂离子即可,没有特别限定,但可以列举例如LiCoO

此外,如图1所示,氧化物基固体电解质的涂层12是无晶界的膜状,并优选该涂层12被覆正极活性物质11的整个表面。由此,能够减小被覆活性物质10的晶界电阻。这种无晶界的膜状的涂层12可以利用例如喷涂来形成。

<第一复合化步骤>

在第一复合化步骤中,利用干式复合化装置将以特定的调配比称重的固体电解质21与导电助剂22复合化,由此来制造第一复合材料20,所述第一复合材料20包含:固体电解质21及导电助剂22,该导电助剂22被覆此固体电解质21的表面的至少一部分。

导电助剂22所使用的粒径小于固体电解质21的粒径,以使固体电解质21的表面以优选的被覆率由导电助剂22所被覆。另外,在后续第二复合化步骤中,固体电解质21和导电助剂22所使用的粒径小于被覆活性物质10的粒径,以使被覆活性物质10的表面以优选的被覆率由第一复合材料20所被覆。

作为用于第一复合材料20的固体电解质21,优选使用氧化物基固体电解质和硫化物基固体电解质等无机固体电解质。其中,由于锂离子导电率高且与活性物质之间容易形成界面,因此,优选硫化物基固体电解质。另外,作为导电助剂22,没有特别限定,只要具有电子传导性即可,可以列举例如碳材料和金属材料等。更具体来说,作为导电助剂22,优选使用乙炔黑。

图2是绘示在第一复合化步骤中使用的复合化装置3的一例的图。

复合化装置3具备:圆筒形的转筒31;及,转子33,以设置在此转筒31的中心的轴32为中心,可旋转地设置在转筒31内。在转子33的尖端部与转筒31的内周面之间,设有微小的间隙。

在第一复合化步骤中,将以特定的调配比称重的固体电解质21与导电助剂22投入至转筒31内,并使转子33在特定的转速下旋转预定时间。于是,转筒31内集合有多个的导电助剂22在转子33的尖端部与转筒31的内周面之间被剪切力压碎。另外,被压碎的导电助剂22在转筒31内与固体电解质21碰撞,附着于固体电解质21的表面。由此,使固体电解质21的表面的至少一部分被导电助剂22被覆,可以制造第一复合材料20。

此外,这种复合化处理也可以使用球磨机进行。然而,利用球磨机,在进行处理之后需要取出球,另外由于球与固体电解质21会发生碰撞,因此,比使用复合化装置3在复合化上更花费时间。因此,在第一复合化步骤中,优选使用复合化装置3来进行复合化处理。

<第二复合化步骤>

在第二复合化步骤中,利用干式复合化装置将以特定的调配比称重的被覆活性物质10与第一复合材料20进行复合,从而制造第二复合材料40,所述第二复合材料40包含被覆活性物质10及第一复合材料20,该第一复合材料20被覆此被覆活性物质10的表面的至少一部分。

此外,在此第二复合化步骤中,优选使用在第一复合化步骤中使用的复合化装置3来进行复合化处理。也就是,将以特定的调配比称重的被覆活性物质10与第一复合材料20投入至转筒31,并使转子33在特定的转速下旋转预定时间,从而将被覆活性物质10的表面的至少一部分以第一复合材料20被覆。此外,转子33的尖端部与转筒31的内周面之间的间隙可以与第一复合化步骤相同,也可以进行调整以获得优选的第二复合材料40。

<混合步骤>

在混合步骤中,将以特定的调配比称重的第二复合材料40、固体电解质21及导电助剂22利用球磨机混合,从而制造电极材料50。如上所述,第二复合材料40由被覆活性物质10与第一复合材料20构成,另外,第一复合材料20由固体电解质21与导电助剂22构成。因此,在此混合步骤中,优选为考虑构成第一复合材料20的固体电解质21与导电助剂22的调配比,并对在混合步骤中新投入的固体电解质21和导电助剂22进行称重,以便在最终获得的整个电极材料50中实现被覆活性物质10、固体电解质21及导电助剂22的优选的调配比。

图3是绘示使用由上述的电极材料制造方法制造而成的电极材料50而制造的全固态电池60的层压结构的剖面图。

全固态电池60具备:正极活性物质层61;负极活性物质层62;固体电解质层63,其形成在正极活性物质层61与负极活性物质层62之间;正极集电器64,其进行正极活性物质层61的集电;及,负极集电器65,其进行负极活性物质层62的集电。

正极活性物质层61至少含有由上述的电极材料制造方法制造而成的电极材料50。因此,正极活性物质层61具备:被覆活性物质10,其包含正极活性物质和被覆其表面的至少一部分的氧化物基固体电解质;第一复合材料20,其包含固体电解质和被覆其表面的至少一部分的导电助剂;及,第二复合材料40,其包含被覆活性物质10和被覆其表面的至少一部分的第一复合材料20。

负极活性物质层62包含负极活性物质、固体电解质、导电材料及粘合剂等。作为负极活性物质层62的负极活性物质,可以列举例如:锂金属、Li-Al合金和Li-In合金等锂合金、Li

固体电解质层63形成在正极活性物质层61与负极活性物质层62之间。固体电解质层63含有至少固体电解质材料。作为固体电解质层63的固体电解质材料,没有特别限定,只要具有离子导电性即可,例如,可以使用硫化物基固体电解质材料和氧化物基固体电解质材料等。

正极集电器64使用例如将铝、铝合金、不锈钢、镍、铁及钛等形成为薄板形的集电器。此外,正极集电器64的材料没有特别限定,只要具有对正极活性物质层61进行集电的功能即可。

负极集电器65使用例如将镍、铜及不锈钢等形成为薄板形的集电器。此外,负极集电器65的材料没有特别限定,只要具有对负极活性物质层62进行集电的功能即可。

接着,针对性能评价试验的结果进行说明,所述性能评价试验是为了对由上述电极材料制造方法制造而成的电极材料的性能进行评价而进行的。

图4是将活性物质的调配比[wt.%](横轴)与电极材料的每单位质量的放电容量[mAh/g](纵轴)的关系以比较例1、实施例1及实施例2进行比较的图。

此处,在比较例1中,使用将被覆活性物质、固体电解质、及导电助剂以特定的调配比混合制造而成的电极材料。另外,如下述表1所示,在比较例1中,将导电助剂的调配量保持恒定,并使被覆活性物质的调配比在70~85[wt.%]之间变化。

在实施例1中,以与比较例1相同的调配比,使用如上所述地由包括第一复合化步骤、第二复合化步骤及混合步骤的电极材料制造方法制造而成的电极材料。另外,如下述表1所示,在实施例1中,与比较例1相同地将导电助剂的调配量保持恒定,并使被覆活性物质的调配比在70~85[wt.%]之间变化。另外,在实施例1中,使用复合化装置3作为第一复合化步骤和第二复合化步骤中使用的复合化手段。此时,转速和处理时间分别为4000[rpm]和12[min]。

另外,在实施例2中,以与实施例1相同的调配比,使用由上述的电极材料制造方法制造而成的电极材料。另外,如下述表1所示,在实施例2中,与比较例1相同地将导电助剂的调配量保持恒定,并使被覆活性物质的调配比在65~85[wt.%]之间变化。另外,在实施例2中,使用球磨机作为第一复合化步骤和第二复合化步骤中使用的复合化手段。此时,转速和处理时间分别为100[rpm]和120[min]。

另外,在下述表1中,“处理量”相当于能够由复合化手段一次处理的物质的量。更具体来说,在下述表1中,示出将使用球磨机作为复合化手段时能够处理的物质的量作为1的情况。

表1

如图4所示,在未经过复合化步骤的比较例1中,在使被覆活性物质的调配比为75[wt.%]时放电容量最大。另外,当被覆活性物质的调配比大于使放电容量成为最大的最佳调配比时,比较例1的放电容量降低。对此,在经过如上述的第一复合化步骤和第二复合化步骤的实施例1和实施例2中,被覆活性物质的最佳调配比是85[wt.%],大于比较例1。另外,在实施例1及实施例2中实现的最大放电容量也大于比较例1。根据以上可以验证,与未经复合化步骤而制造的电极材料相比,经过第一复合化步骤和第二复合化步骤制造而成的电极材料可以使被覆活性物质的最佳调配比更大,且最大放电容量也更大。

另外,如上述表1所示,在将球磨机作为复合化手段的实施例2中,处理时间是120[min],相对于此,在以复合化装置3作为复合化手段的实施例1中,处理时间是12[min]。另外,如上述表1所示,在以复合化装置3作为复合化手段的实施例1中,能够一次处理比以球磨机作为复合化手段的实施例2大上约1.5倍左右的量。根据以上可以验证,在第一复合化步骤和第二复合化步骤中,通过使用复合化装置3,与使用球磨机时相比,可以更大量且在短时间内有效地进行复合化。

图5A是将电子传导率[S/m]以比较例1、比较例2及实施例1进行比较的图。另外,图5B是将电极材料的每单位质量的放电容量[mAh/g]以比较例1、比较例2及实施例1进行比较的图。

此处,在比较例2中,使用由如图6所示的电极材料制造步骤制造而成的电极材料。更具体来说,在比较例2中,使用将复合材料70、固体电解质21及导电助剂22利用球磨机混合制造而成的电极材料,其中,所述复合材料70是将被覆活性物质10与固体电解质21使用复合化装置3复合化而获得。

如图5A及图5B所示,经过第一复合化步骤和第二复合化步骤的实施例1的电子传导率及放电容量,大于未经固体电解质和导电助剂的复合化的比较例2的电子传导率及放电容量。由此可以验证,经过第一复合化步骤和第二复合化步骤制造电极材料,从而能够同时提高电子传导性与离子导电性,甚至也能够增大放电容量。

以上,针对本发明的一实施方式进行说明,但本发明不限定于此。在本发明的主旨的范围内,可以适当变更细节的构造。

例如在上述实施方式中,针对以下情况进行说明,即执行被覆活性物质准备步骤来准备被覆活性物质10,并在第二复合化步骤中将此被覆活性物质10的表面的至少一部分以第一复合材料20被覆来制造第二复合材料40;但本发明不限定于此。例如也可以不执行被覆活性物质准备步骤,而是在第二复合化步骤中,将未经被覆活性物质准备步骤的正极活性物质11的表面的至少一部分以第一复合材料20被覆来制造第二复合材料。

附图标记

3 复合化装置

10 被覆活性物质(活性物质材料)

11 正极活性物质(活性物质材料、活性物质)

12 涂层(氧化物基固体电解质)

20 第一复合材料

21 固体电解质

22 导电助剂

40 第二复合材料

50 电极材料

60 全固态电池

- 锂离子电池用电极材料、锂离子电容器用电极材料、电极、电池、电容器、电子设备、锂离子电池用电极材料的制造方法以及锂离子电容器用电极材料的制造方法

- 电极材料前体的制造方法以及使用所得到的电极材料前体的电极材料的制造方法