粉碎机

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及一种粉碎机,特别是涉及一种对塑料进行粉碎的粉碎机。

背景技术

注塑行业中常使用一种用来粉碎注塑产品的边角料的粉碎机,将粉碎后的注塑产品的边角料作为注塑材料进行回收利用。这种类型的粉碎机的结构,有如专利文献1这样的结构,具备两个辊轴,两个辊轴上设置有互相交错间隔的刀刃,从而通过两个辊轴相向旋转将塑料进行碾压粉碎。

然而,由于注塑产品的边角料形状大小参差不齐,而且边角料之间有时还有犬牙交错的情况发生,使得利用这类粉碎机进行粉碎时,会出现边角料在刀刃之间被卡住的现象,从而导致粉碎机停机等。

现有技术中,为了减少上述现象的发生,有专利文献2这样的解决方案,其通过调整两个辊轴之间的间隙,确保不会因为粉碎对象的体积过大导致无法顺利通过辊轴间隙。另外,也有专利文献3那样的解决方案,通过改变辊轴及刀刃的结构确保对一些较大的粉碎对象物有针对性的进行分离粉碎。

另外,现有技术中还存在一种如专利文献4这样的技术方案,其不仅对辊轴进行改良,同时通过电流传感器检测辊轴的运行状态,当确定为卡止状态时,将辊轴进行反转规定的时间重新松开粉碎对象物,改变该粉碎对象物的方向使其落入另一种切削条件进行破碎或切开。

像专利文献4这样的技术方案,虽然可以自行检测辊轴(即刀刃)卡止现象,并对较硬的粉碎对象物进行分离处理,然而仍然存在以下问题

1、虽然通过让辊轴反转可以让卡止的粉碎对象物松开,然后通过让辊轴再次正转来继续对粉碎对象物进行粉碎,但再次正转后的初始扭矩依然较小,往往不足以将较硬或犬牙交错的粉碎物切开或粉碎,最终只能借助操作人员进行现场清理,使得粉碎效率降低

2、上述卡止现象不断重复发生过程中,会让驱动粉碎刃的驱动电机负荷持续过载,使得驱动电机寿命降低甚至烧坏驱动电机

另外,现有的粉碎机还存在粉碎对象物偶尔断供时持续空转而造成能源浪费的问题。

现有技术文献:

专利文献1:CN106553287A;

专利文献2:CN206980835U;

专利文献3:CN208098298U;

专利文献4:CN102196864A。

发明内容

本发明鉴于上述现有技术中存在的问题,其目的在于提供一种能防止由于粉碎对象物卡止现象的重复发生而影响粉碎效率并能提高其驱动电机寿命的粉碎机,在此基础上还提供一种空转时能节省能源消耗的粉碎机。

本发明所提供的一种粉碎机,是通过粉碎刃对对象物进行粉碎的粉碎机,其特征在于,包括:驱动电机,其用于驱动粉碎刃的正反转旋转;变频器,其通过变换频率来控制所述驱动电机的转速及旋转方向;以及控制处理器,其用于控制所述变频器;所述控制处理器,重复进行以下过载解除处理:即,所述控制处理器,在通过所述变频器以正转频率使驱动电机正转的过程中,检测到所述变频器的驱动电流值为预设的过载电流值以上,并持续预设时间后,通过所述变频器使所述驱动电机停止,在所述驱动电机停止预设时间后,通过所述变频器以反转频率使所述驱动电机反转预设时间后停止,在所述驱动电机停止预设时间后,通过所述变频器再以正转频率使驱动电机正转。

根据上述粉碎机,由于控制处理器,在通过变频器以正转频率使驱动电机正转的过程中,检测到变频器的驱动电流值为预设的过载电流值以上,并持续预设时间后,才通过变频器使所述驱动电机停止,因而可以防止由于驱动电流值偶尔瞬间超过过载电流值但又不是真正的卡止却停机的情况发生,提高了粉碎机的可靠性。另外,由于采用变频器来控制驱动电机,使得驱动电机再次正转时的初始扭矩维持在较大水准,使得刀刃能以较大扭矩来切开或粉碎对象物,与现有技术相比更加容易消除被对象物卡止的现象。另外,过载解除处理可以自动重复进行,增加了粉碎机消除被对象物连续卡止的可能性。

优选的是,所述控制处理器,所述控制处理器,还包括有对所述过载解除处理的次数进行累计计数的计数器,当所述计数器中累计的所述过载解除处理的次数达到预设次数时,通过所述变频器使所述驱动电机停止,并终止所述过载解除处理。

根据上述粉碎机,当过载解除处理重复多次仍不能消除被对象物卡止时,通过所述变频器使所述驱动电机停止,并终止所述过载解除处理。这样一来,可以防止在粉碎机卡止严重时仍继续重复过载处理而引起粉碎机效率的降低。

还优选的是,所述控制处理器,还包括有对从所述计数器的累计的次数为1时的时刻起,进行计时的计时器,当所述计时器中累计的时间达到预设时间时,所述计数器中的次数归零。

根据上述粉碎机,在预设时间内粉碎机都没有因过载解除处理的次数超过预设次数的话,说明卡止现象已经消除,可以对累计的过载解除处理的次数进行归零,重新累计过载解除处理的次数,以保证新发生的卡止现象能得到合理的过载解除处理。

还优选的是,所述变频器是采用无传感器矢量控制方式的变频器。

根据上述粉碎机,与传统的采用速度(转速)传感器的电机控制系统相比,能节约成本,简化结构,且能使得控制不易受干扰,提高了控制的可靠性。同时不会受到温度、湿度和振动等条件的限制。

在以上的粉碎机的基础上,本发明还提供了一种具有节能处理模式的粉碎机,所述控制处理器,还重复进行以下节能处理:即,所述控制处理器,在通过所述变频器以通常模式旋转频率使驱动电机正常旋转的过程中,检测到所述变频器的驱动电流值为预设的节能电流值以下,并持续预设时间后,通过所述变频器以节能模式旋转频率使所述驱动电机进行节能旋转;在节能旋转过程中,当检测到所述变频器的驱动电流值为预设的节能模式旋转解除电流值以上时,通过所述变频器以通常模式旋转频率再使所述驱动电机正常旋转

采用这种结构的粉碎机,在检测到粉碎机没有粉碎对象物时,可以使其以较低的频率进行运行,从而不会造成电力的浪费可节约能耗。

附图说明

图1是本发明所涉及的粉碎机的系统示意图;

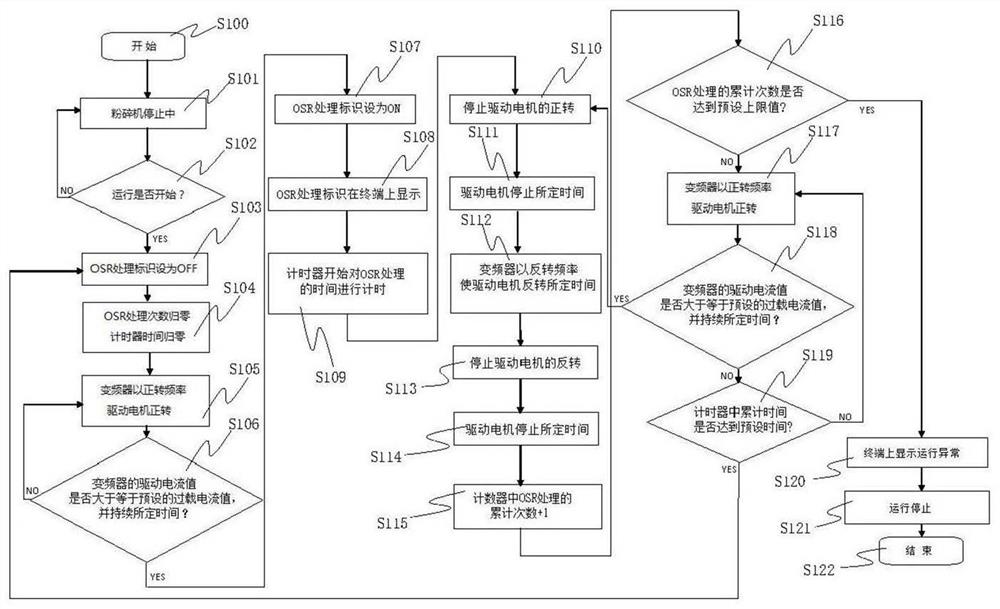

图2是本发明所涉及的粉碎机的过载解除功能的运行步骤框图;

图3是本发明所涉及的粉碎机的节能功能的运行步骤框图;

图4是本发明所涉及的无传感器矢量控制特性的示意图。

具体实施方式

以下,通过附图对本发明所涉及的粉碎机及其运行控制方法进行详细说明。

本实施方式的粉碎机,作为一种用于粉碎注塑产品的边角料的粉碎机,在整体结构上与现有技术中的粉碎机(如专利文献1 中的粉碎机)差不多,具有料斗、位于料斗下方的粉碎箱体,以及固定设置粉碎箱体的底座等(未图示)。其中,料斗用于投放物料,粉碎箱体的主要作用是形成粉碎工作腔,粉碎投入的物料(即对象物)。底座的主要功能是支撑,用于支撑整个粉碎箱体及料斗等部件。粉碎箱体中有被驱动电机驱动旋转的粉碎刃,对象物通过料斗被送入粉碎箱体后,被旋转的粉碎刃切割粉碎。而粉碎机的送料及粉碎等运行则由控制处理器进行控制。

如图1所示,本实施方式的粉碎机,在驱动电机1与控制处理器3之间增设有变频器2,该变频器2采用无传感器矢量控制方式。

所谓无传感器矢量控制方式是指,交流电动机具备电流控制部,电流控制部具有向交流电动机输出电力的电力转换器,根据电流指令信号与电力转换器的输出电流检测信号的偏差信号,控制电力转换器的输出电流,该控制方式包括具有向交流电动机输出电力的电力转换器的电流控制部,电流控制部根据电流指令信号与所述电力转换器的输出电流检测信号的偏差信号,控制所述电力转换器的输出电流,在所述交流电动机处于自由运转状态时,仅提供所设定的时间的任意直流电流,检测出所述电力转换器的输出电流检测信号中所出现的频率成分。

由于变频器2采用了无传感器矢量控制方式,因此每一次驱动电机1停止后的再次运行,都会如图2所示那样,以一种较大的扭矩进行启动。

相比于采用这种无传感器矢量控制的变频器2的驱动方式,传统三相交流式诱导电动机,在电动机开始驱动时(旋转速度较低时)扭矩以一种缓慢的形式开始增大。这种状态下,粉碎刃的初始扭矩无法得到最大,马达低速旋转时,无法获得马达应有的扭矩。

而采用无传感器矢量控制的变频器2的驱动方式时,变频器2则根据输出频率计算最适当的电流及电压从而控制驱动电机1,因此驱动电机1从低速旋转时即可获得接近最大扭矩的值,其扭矩与频率的关系显示为如图2所示那样,低频(如30Hz)时即可获得最大扭矩(200%)。

这样一来,本实施方式在粉碎机被卡止时,通过变频器2让驱动电机1反转松开卡止并停止后,再次让驱动电机1正转时,粉碎刃能以较大起始扭矩切割粉碎参与卡止的对象物,从而增大将参与卡止的对象物切割粉碎掉的可能性,实现粉碎机的持续正常运转。同时,本实施方式,将上述变频器2让驱动电机1驱动粉碎刃反转停止再次正转的过程称为过载解除(Overload Stop Retry)处理(简称为OSR处理),并在所述控制处理器3检测到反映卡止现象发生的来自变频器2的电流值(也称为变频器2的驱动电流值(Ac))超过预设好的过载电流值(Ao)时才进行上述OSR处理,并只有在规定的时间内,重复多次(比如5到10次)上述OSR处理也不能完全消除卡止现象时,才让粉碎机停机通过人力消除卡止。这样可以避免一有卡止现象就停机这种低效率的情况发生,提高粉碎机的工作效率。

为此,所述控制处理器3中储存有预设的过载电流值(Ao)、过载解除处理的预设次数以及过载解除处理的预设时间

另外,所述控制处理器3,还包括有对所述过载解除处理的次数进行累计计数的计数器(未图示),当所述计数器中累计的所述过载解除处理的累计次数在预设时间内达到预设次数时,通过所述变频器2使所述驱动电机1停止,并终止所述过载解除处理。

另外,所述控制处理器3,还包括有对所述过载解除处理的时间进行计时的计时器(未图示),当所述计时器中累计的时间达到预设时间时,所述控制处理器3将所述计数器中的次数归零。

为了适用实现本发明的目的,本发明所涉及的粉碎机,通过所述控制处理器3具体执行如图3所示的OSR处理。以下参照附图对OSR处理进行详细说明。

如图3所示,本实施方式的OSR处理是按以下步骤进行的

当控制处理器3被通电开启时,OSR处理便处于开始状态(步骤S100),此时,粉碎机处于停止状态(步骤S101)。

接下来,在步骤S102,控制处理器3对粉碎机是否可以开始运转启动进行判定,这个判定比如可以根据需要被粉碎的对象物是否已经开始被送到料斗中(采用通过传感器检测到料斗中的对象物的方式等)来进行,当判定粉碎机还不需要被启动时(即步骤S102为NO),粉碎机则继续保持停止状态(步骤S101);当判定粉碎机可以被启动时(即步骤S102为YES),则先行将OSR处理标识设为OFF(步骤S103),然后在把所述计数器中的OSR处理的累计次数(R)归零的同时,也把所述计时器中的OSR处理的累计时间归零(步骤S104)。这一步骤是为了在粉碎机启动前把OSR处理的所有参数重置,以便进行全新的OSR处理。在重置完OSR处理的所有参数后,在步骤S105,控制处理器3控制变频器2以正转频率使驱动电机1正转,即粉碎机开始被启动,料斗中的对象物被送往粉碎箱体中,通过在粉碎箱体中由驱动电机1驱动旋转的粉碎刃开始对对象物进行粉碎。

粉碎开始后,控制处理器3实行步骤S106,在步骤S106,控制处理器3在对变频器2上的驱动电流值(Ac)是否大于等于预设的过载电流值(Ao)进行判定的同时,还对变频器2上的驱动电流值(Ac)处于大于等于预设的过载电流值(Ao)这一状态是否持续预设时间(t1)进行判定。即在该步骤要同时对上述两个条件是否满足进行判定,而且是在判定出变频器2上的驱动电流值(Ac)大于等于预设的过载电流值(Ao)时,才接着判定变频器2上的驱动电流值(Ac)大于等于预设的过载电流值(Ao)是否被持续,持续的时间是否经过预设时间(t1)。而所述的过载电流值(Ao)、预设时间(t1)都是预先设定好储存在是控制处理器3里的。(比如该所预设时间可以设定为3秒至10秒)

作为步骤S106的判定结果,有以下三种情况,(1)变频器2上的驱动电流值(Ac)小于预设的过载电流值(Ao);(2)变频器2上的驱动电流值(Ac)大于等于预设的过载电流值(Ao),但这一状态所持续的时间还没有经过预设时间(t1),变频器2上的驱动电流值(Ac)就降低到小于预设的过载电流值(Ao);(3)变频器2上的驱动电流值(Ac)大于等于预设的过载电流值(Ao),且这一状态所持续的时间达到预设时间(t1)。

由于只有在粉碎刃被对象物卡住无法转动时变频器2上的驱动电流值(Ac)才会大于等于预设的过载电流值(Ao),因此,对于上述情况(1),控制处理器3判定粉碎机处于正常的粉碎状态,即步骤S106的判定结果为NO,控制处理器3仍然返回执行步骤S105,控制变频器2以正转频率使驱动电机1正转,继续粉碎作业。

而对于上述情况(2),虽然变频器2上的驱动电流值(Ac)大于等于预设的过载电流值(Ao),但这一状态所持续的时间还没有经过预设时间(t1),变频器2上的驱动电流值(Ac)就降低到小于预设的过载电流值(Ao),说明对象物对粉碎刃的卡止是瞬间或短暂的,粉碎机又回到正常的粉碎状态,因此,对于上述情况(2),控制处理器3判定粉碎机处于正常的粉碎状态,即步骤S106的判定结果为NO,控制处理器3仍然返回执行步骤S105,控制变频器2以正转频率使驱动电机1正转,继续粉碎作业。

上述情况(1)和(2)均被判定为粉碎机处于正常的粉碎状态,因此,在出现上述情况(3),即粉碎机的粉碎刃被对象物卡止之前,均不需要进行OSR处理,控制处理器3执行的步骤始终在S105和S106之间循环。

只有在出现上述情况(3)时上述循环才被打破,即对于上述情况(3),控制处理器3判定粉碎机处于卡止状态,即步骤S106的判定结果为YES,此时需要进行OSR处理来消除卡止状态,因此,控制处理器3首先执行步骤S107,将OSR处理标识设为ON,然后执行步骤S108,将OSR处理标识在终端上显示,以表示OSR处理正在进行中。

接下来控制处理器3执行步骤S109,让上述计时器开始对OSR处理的时间进行计时,然后控制处理器3,在步骤S110通过变频器2向驱动电机1发出停止正转的指令,即让被驱动电机1驱动的粉碎刃停止正转,然后在步骤S111,在驱动电机1停止正转经过预设时间(在本实施方式,设定该预设时间为2至5秒)后,控制处理器3执行S112,向变频器2发出以反转频率使驱动电机1反转并反转预设时间(在本实施方式,设定该预设时间为3至10秒)的指令,即让被驱动电机1驱动的粉碎刃开始反转,在反转预设时间后,控制处理器3,在步骤S113通过变频器2向驱动电机1发出停止反转的指令,即让被驱动电机1驱动的粉碎刃停止反转,然后在步骤S114,在驱动电机1停止反转经过预设时间(在本实施方式,设定该预设时间为2至5秒)后,控制处理器3执行步骤S115,在上述计数器中OSR处理的累计次数加1,表示至此为止,OSR处理在原有进行的次数的基础上,又进行了一次,从在步骤S104将OSR处理次数归零后,如果只进行过1次OSR处理,那么此时的OSR处理的累计次数就变为1(即0+1)。

接下来,控制处理器3执行步骤S116,对OSR处理的累计次数是否达到预设次数(即图3中的预设上限值)进行判定(在本实施方式,设定该预设次数为5至10次),当OSR处理的累计次数没有达到预设次数时,则其判定结果为NO,控制处理器3执行步骤S117,即控制变频器2以正转频率使驱动电机1重新正转,即被驱动电机1驱动的粉碎刃继续正转进行正常粉碎。

在粉碎刃继续正转进行正常粉碎的过程中,控制处理器3执行步骤S118,该步骤的内容与上述步骤S106完全一样,也同样分三种判定结果,在此省略对其判定内容的详细说明,当判定结果属于与步骤S106中的情况(1)或(2)相同时,则控制处理器3在步骤S118中的判定结果为NO,执行步骤S119,对上述计时器中累计时间是否达到预设时间(在本实施方式,设定该预设时间为5分钟至10分钟)进行判定,当判定结果是上述计时器中累计时间没有达到预设时间,即判定结果为NO时,控制处理器3返回执行步骤S117,即控制变频器2以正转频率使驱动电机1重新正转,即被驱动电机1驱动的粉碎刃继续正转进行正常粉碎。

当在步骤S118中的判定结果与上述步骤S106中的情况(3)相同,即判定结果为YES时,控制处理器3返回执行步骤S110至步骤S117,从图3可以看出,如果在短时间内粉碎刃都出现被卡止的情况时,控制处理器3将在步骤S110至步骤S118之间循环,每次循环,都会在步骤S115,将上述计数器中OSR处理的累计次数增加1次,而当上述计数器中OSR处理的累计次数达到预设次数,即步骤S116的判定结果为YES时,说明即便连续进行多次OSR处理,都不能完全解决粉碎刃被卡止的情况,此时,控制处理器3执行步骤S120,在终端上显示运行异常,然后执行步骤S121,让运行停止,即让粉碎机停机,从而结束整个控制(步骤S122)。此时,只能通过人工去完全解决粉碎刃被卡止的情况后重新启动粉碎机(重新执行步骤S100)。

在上述OSR处理的步骤中,过载电流值、预设时间、预设此数等相关参数是可以根据实际使用情况和所粉碎的对象物进行调整和预设的。

同时,上述OSR处理的步骤,是本发明的一种实施方式,在不影响本发明的发明宗旨的前提下,相关步骤的前后顺序,并不做特别限定。

例如,本发明中是步骤S103和步骤S104对相关参数进行了重置,但其执行的顺序并不做特别限定。以及,步骤S107至步骤S109是OSR处理开始时的状态设置,其执行的顺序同样不做特别限定。

为了适用实现本发明的另一目的,本发明所涉及的粉碎机,通过所述控制处理器3具体执行如图4所示的节能(Power Saving)处理简称为PS处理。

本发明所涉及的PS处理,与上述OSR处理相同,都是通过检测来自变频器2的驱动电流值(Ac)从而判断粉碎机的运行状况后进行的处理。所述控制处理器3中储存有预设的节能电流值(Ae),在粉碎机处于通常模式运行中,当所述控制处理器3判断所检测到的来自变频器2的实际驱动电流值(Ac)小于等于所述预设的节能电流值(Ae),且该状况持续预设时间时,所述控制处理器3将粉碎机的运行模式切换成节能运行模式,具体而言,就是通过所述变频器2以节能模式旋转频率使所述驱动电机1进行节能旋转,从而节省能源消耗。另外,所述控制处理器3中还储存有预设的PS模式解除电流值(Aw),在粉碎机处于PS模式运行中,当所述控制处理器3判断所检测到的来自变频器2的实际驱动电流值(Ac)大于等于所述预设的PS模式解除电流值(Aw)时,所述控制处理器3将粉碎机的运行模式切换成通常运行模式,具体而言,就是通过所述变频器2以通常运行模式旋转频率使所述驱动电机1进行通常运行模式旋转,恢复正常的粉碎切割运行。

以下,就本实施方式的PS处理,参照图4进行详细说明

如图4所示,所述控制处理器3开始执行PS处理(S200)时,粉碎机处于通常模式运行状态(S201)。

所述控制处理器3实时监控变频器2的实际驱动电流值(Ac)是否小于等于预设的节能电流值(Ae),并持续预设时间,即执行步骤S202。可以看出,只有在所述控制处理器3检测到变频器2的驱动电流值(Ac)小于等于预设的节能电流值(Ae)且这种状态持续预设时间后,所述控制处理器3才判断为YES,才去执行下一步骤S203。也就是说,即便所述控制处理器3检测到变频器2的驱动电流值(Ac)小于等于预设的节能电流值(Ae),但这种状态没有持续预设时间(比如该所预设时间可以设定为5秒至10秒)时,所述控制处理器3仍判断为NO,回到步骤S201继续保持通常驱动模式(如变频器2的运转频率为60Hz)的运行,这样一来,可以防止对象物前后进入粉碎刃时造成的时差间隙,短时间内出现变频器2的驱动电流值(Ac)小于等于预设的节能电流值(Ae)而引起误判的现象。

若判定结果为变频器2的驱动电流值(Ac)小于或等于预设的节能电流值(Ae),即步骤S202的判定结果为YES时,则表示粉碎机的粉碎箱体中有一段时间并未有对象物进入。此时,控制处理器3将粉碎机的运行模式切换成节能运行模式,具体而言,就是通过所述变频器2以节能模式旋转频率使所述驱动电机1进行节能旋转,即变频器2开始以PS模式频率(比如30Hz)让驱动电机1运行,进行步骤S203的运行。并且,在显示器及/或远程终端中显示PS模式图标(执行步骤S204),以表示目前正处于PS模式运行中。

在PS模式频率运行的过程中,控制处理器3实时监控变频器2的驱动电流值(Ac)是否大于等于预设的PS模式解除电流值(Aw),即执行步骤S205。

若检测到驱动电流值(Ac)小于预设的节能模式旋转解除电流值(Aw),即步骤S205的判定结果为NO,则表示粉碎机的粉碎箱体中尚未有对象物进入,此时控制处理器3自动回归执行步骤S203继续以PS模式频率(30Hz)运行。

若检测到驱动电流值(Ac)大于或等于预设的节能模式旋转解除电流值(Aw),即步骤S205的判定结果为YES时,则表示粉碎机的粉碎箱体中有对象物进入。此时,控制处理器3通过变频器2调整驱动电机1的频率(如从30Hz调整到60Hz),让变频器2使驱动电机1以通常模式旋转运行(即执行步骤S206)。并且,在显示器及/或远程终端中PS图标切换为正常运行(即执行步骤S207),从而表示目前正处于通常模式的运行。并且结束本次的PS处理(即执行步骤S208),以等待下一次判断运行。

与本实施方式的OSR处理步骤相同地,上述PS模式的步骤中,节能电流值(Ae)、预设时间、PS模式解除电流值(Aw)等相关参数是可以根据实际使用情况进行适当的设定。

同时,上述PS处理的步骤,在不影响本发明的发明宗旨的前提下,相关步骤的前后顺序,并不做特别限定。

例如,步骤S203和步骤S204的执行顺序和步骤S206和步骤S207的执行顺序,可以根据实际需要进行互相换位等。

另外,在本实施方式中,控制处理器3在执行步骤S207后就执行步骤S208,结束PS处理了。但还可以是控制处理器3在执行步骤S207后,返回执行步骤S201,让PS处理在粉碎机运行过程中重复持续进行,即只有当粉碎机停止运行时才执行步骤S208。

采用本发明,能防止由于粉碎对象物卡止现象的重复发生而影响粉碎效率并能提高其驱动电机寿命的粉碎机。在此基础上还让粉碎机在空转时能节省能源消耗。

上述说明中,对本发明的发明宗旨进行了详细说明,但该说明仅例举了本发明的一种较优状态的实施方式,本发明的实施方式并不仅限于上述说明的内容,在不违反本发明的设计宗旨的情况下,其相关的部件和/或结构的增加、减少、简单置换都应当归属于本发明的保护范围内。

- 粉碎机动板组件、粉碎机执行机构和鄂式粉碎机

- 一种粉碎机梯形锤头、粉碎机构及立式粉碎机