一种锻件生产方法及装置

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及锻件生产技术领域,具体而言,涉及一种锻件生产方法及装置。

背景技术

目前,铸坯生产锻件的过程中,为了防止钢水包内的熔体凝固,需要保证钢水包内的熔体温度较高,以及钢水包内的熔体不会在钢水包内停留过长时间,因此,钢水包内的熔体浇入中间包的速度必须较快,而为了保证中间包内的熔体体积维持在一定范围,相应地,中间包内的熔体浇入结晶器的速度也必须较快,则最终导致拉坯速度较快,过热度较高,进而导致最终生产的锻件的质量不高。

发明内容

本发明解决的问题是现有的锻件生产方法导致拉坯速度较快,过热度较高。

为解决上述问题,本发明第一方面提供一种锻件生产方法,包括:

在钢水包的上方设置等离子加热装置或将钢水包运至所述等离子加热装置的下方;

将所述钢水包内的熔体以第一速度浇入中间包,将所述中间包内的所述熔体以第二速度浇入结晶器,其中,所述第二速度为一固定值;

监测所述中间包内熔体的液位,若所述液位未达到预定高度,则调整所述第一速度,使所述第一速度大于或等于所述第二速度,若所述液位高于所述预定高度,则调整所述第一速度,使所述第一速度小于所述第二速度;

监测所述中间包内的所述熔体的温度,若所述中间包内的所述熔体的温度小于第一预设值,则控制所述等离子加热装置对所述钢水包内的所述熔体进行加热,若所述中间包内的所述熔体的温度大于第二预设值,则控制所述等离子加热装置停止加热,其中,所述第一预设值大于所述熔体的液相线温度,所述第二预设值大于所述第一预设值。

进一步地,该方法还包括:

在所述结晶器的外侧设置电磁搅拌器,所述电磁搅拌器适于相对所述结晶器上下移动;

在所述中间包内的所述熔体浇入所述结晶器的过程中,保持所述电磁搅拌器在所述结晶器的顶端外侧,控制所述电磁搅拌器对所述结晶器顶端的所述熔体进行电磁搅拌。

进一步地,该方法还包括:

在所述中间包内的所述熔体浇入所述结晶器的过程结束时,控制所述电磁搅拌器下移并电磁搅拌所述熔体,在下移至所述熔体底端外侧后上移并电磁搅拌所述熔体,直至所述电磁搅拌器上移至所述结晶器的顶端外侧。

进一步地,该方法还包括:

在所述结晶器的顶端设置感应加热帽口;

在所述中间包内的熔体浇入所述结晶器的过程结束时,控制所述感应加热帽口对所述结晶器顶端的所述熔体进行加热补缩。

进一步地,该方法还包括:

在所述结晶器的下方设置拉锭机构;

在所述中间包内的所述熔体浇入所述结晶器的过程中,控制所述拉锭机构下拉所述结晶器内的所述熔体凝固的底端,直至所述中间包内的所述熔体浇入所述结晶器的过程结束。

进一步地,所述第二预设值与所述第一预设值相差3-8℃。

本发明第二方面提供一种锻件生产装置,所述锻件生产装置采用如上所述的锻件生产方法生产锻件,包括:

钢水包,其顶端设有开口,底端设有第一出液口;

等离子加热装置,其设置于所述钢水包的上方,所述等离子加热装置用于对所述钢水包及所述钢水包内的熔体进行加热;

中间包,其顶端设有入液口,底端设有第二出液口,内部设有温度传感器和液位传感器,所述温度传感器用于监测所述中间包内的熔体的温度,所述液位传感器用于监测所述中间包内的熔体的液位;

结晶器,其设置于所述第二出液口的正下方;

保护罩,用于连接并密封所述第二出液口与所述结晶器;以及

侵入管道,用于连通所述第一出液口与所述入液口,其一端适于穿过所述入液口插入所述中间包内的熔体中。

进一步地,该装置还包括:

电磁搅拌器,其设置于所述结晶器的外侧,并适于相对所述结晶器上下移动。

进一步地,该装置还包括:

感应加热帽口,其设置于所述结晶器的顶端,用于在所述中间包内的所述熔体浇入所述结晶器的过程结束时,对所述结晶器顶端的所述熔体进行加热补缩。

进一步地,该装置还包括:

拉锭机构,用于在所述中间包内的所述熔体浇入所述结晶器的过程中,持续下拉所述结晶器内的所述熔体凝固的底端。

本发明的有益效果:通过监测中间包内熔体的温度,在中间包内熔体的温度小于第一预设值时,对钢水包内的熔体进行加热,在中间包内熔体的温度大于第二预设值时,停止加热,从而将中间包内的熔体温度控制在一定范围,保证中间包内的熔体为液态,由于钢水包内的熔体温度必然大于中间包内的温度,则钢水包内的熔体必然也为液态,因此,中间包内熔体的温度可控制在相对低温范围,中间包内的熔体可以相对较慢的速度浇入结晶器,即第二速度可设置为一相对较小的值,从而可实现低拉速和低过热度,提高熔体凝固后形成的铸坯的内部致密性,改善铸坯的偏析质量,提高最终的收得率,进而提高生产的锻件的质量;另外,通过监测中间包内熔体的液位,根据中间包内熔体的液位调整钢水包内的熔体浇入中间包的速度,使中间包内熔体的液位保持在一定范围,从而保证中间包内的熔体浇入结晶器的过程为一连续的过程,进而保证最终生产的锻件的质量。

附图说明

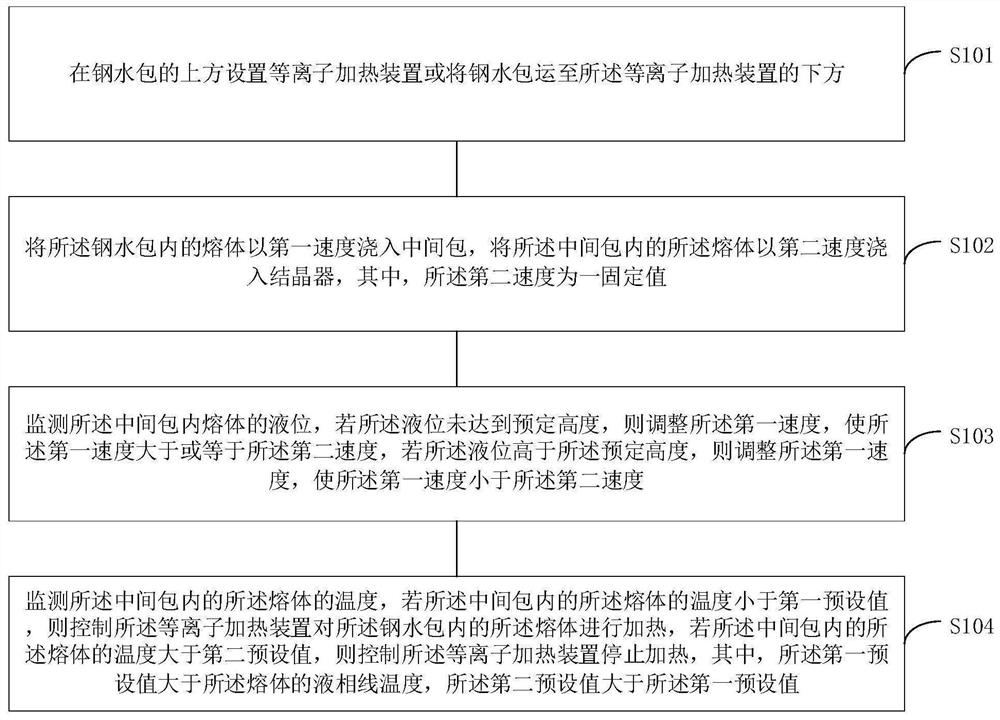

图1为本发明实施例的锻件生产方法的流程图;

图2为本发明实施例的电磁搅拌过程的流程图;

图3为本发明实施例的锻件生产装置的结构示意图。

附图标记说明:

1-钢水包,2-等离子加热装置,3-中间包,4-电磁搅拌器,5-结晶器,6-感应加热帽口,7-铸坯。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

如图1所示,本发明实施例的一种锻件生产方法,包括:

S101:在钢水包1的上方设置等离子加热装置2或将钢水包1运至所述等离子加热装置2下方。

本实施例中,熔体指熔融金属,可以是铁、钢、铝、铜和合金中的任一者或上述的混合物。

应用中,首先需要对原料进行电炉粗炼和炉外精炼得到纯净熔体,然后通过运输装置将得到的纯净熔体浇入钢水包1中,钢水包1顶端设有开口,熔体通过该开口进入钢水包1。

其中,在生产过程,钢水包1顶端的开口覆盖有耐火盖,耐火盖上设有对应等离子加热装置2的开口,位于钢水包1上方的等离子加热装置2通过耐火盖上的开口对钢水包1内的熔体进行加热,此时,钢水包1内部形成一加热室,熔体上方为惰性气体,以在加热过程中保护熔体不被氧化。

S102:将所述钢水包1内的熔体以第一速度浇入中间包3,将所述中间包3内的所述熔体以第二速度浇入结晶器5,其中,所述第二速度为一固定值。

第二速度保持在固定值为理想情况,应用中,允许第二速度存在一定误差。

S103:监测所述中间包3内熔体的液位,若所述液位未达到预定高度,则调整所述第一速度,使所述第一速度大于或等于所述第二速度,若所述液位高于所述预定高度,则调整所述第一速度,使所述第一速度小于所述第二速度。

其中,钢水包1内设有液压阀,通过液压阀控制钢水包1内的熔体浇入中间包3的速度,即第一速度;中间包3内也设有液压阀,通过液压阀控制中间包3内的熔体浇入结晶器5的速度,即第二速度,本实施例中,中间包3内的液压阀用于使第二速度保持在一固定值。

应用中,第二速度根据生产的锻件的截面尺寸制定。

S104:监测所述中间包3内的所述熔体的温度,若所述中间包3内的所述熔体的温度小于第一预设值,则控制所述等离子加热装置2对所述钢水包1内的熔体进行加热,若所述中间包3内的所述熔体的温度大于第二预设值,则控制所述等离子加热装置2停止加热,其中,所述第一预设值大于所述熔体的液相线温度,所述第二预设值大于所述第一预设值。

通过监测中间包3内熔体的温度,在中间包3内熔体的温度小于第一预设值时,对钢水包1内的熔体进行加热,在中间包3内熔体的温度大于第二预设值时,停止加热,从而将中间包3内的熔体温度控制在一定范围,保证中间包3内的熔体为液态,由于钢水包1内的熔体温度必然大于中间包3内的温度,则钢水包1内的熔体必然也为液态,因此,中间包3内熔体的温度可控制在相对低温范围,中间包3内的熔体可以相对较慢的速度浇入结晶器5,即第二速度可设置为一相对较小的值,从而可实现低拉速和低过热度,提高熔体凝固后形成的铸坯7的内部致密性,改善铸坯7的偏析质量,提高最终的收得率,进而提高生产的锻件的质量;另外,通过监测中间包3内熔体的液位,根据中间包3内熔体的液位调整钢水包1内的熔体浇入中间包3的速度,使中间包3内熔体的液位保持在一定范围,从而保证中间包3内的熔体浇入结晶器5的过程为一连续的过程,进而保证最终生产的锻件的质量。

熔体在结晶器5中凝固,凝固后的熔体称为铸坯7。拉坯速度是把铸坯7从结晶器5中拉出的速度,简称拉速。因为钢水的凝固速度限制了铸坯7出结晶器5时的坯壳厚度,拉速越高,坯壳越薄,易产生过大变形甚至漏钢。同时又会造成铸坯7内部的疏松和缩孔,使质量变坏。因此,低拉坯速度有利于提高铸坯7的质量。而过热度会反映到钢的金相组织上,若过热度过高,则易对铸坯7的机械性能产生不良影响,甚至使钢材产生裂纹,因此,低过热度有利于提高铸坯7的质量。

可选地,该方法还包括:

S201:在所述结晶器5的外侧设置电磁搅拌器4,所述电磁搅拌器4适于相对所述结晶器5上下移动;

S202:在所述中间包3内的所述熔体浇入所述结晶器5的过程中,保持所述电磁搅拌器4在所述结晶器5的顶端外侧,控制所述电磁搅拌器4对所述结晶器5顶端的所述熔体进行电磁搅拌。

其中,熔体浇入所述结晶器5的过程为浇铸过程。

在中间包3内的熔体浇入所述结晶器5的过程中,结晶器5内熔体体积持续增加,为了保证中间包3内的熔体能持续浇入结晶器5内,结晶器5的底端会不断下移,熔体底端的下移依靠重力和下述的拉锭机构实现,即通过重力和拉锭机构实现拉坯,因此,在浇铸过程中,为了保证能均匀搅拌熔体,电磁搅拌器4的位置需要保持在结晶器5的顶端外侧。

可选地,该方法还包括:

S203:在所述中间包3内的所述熔体浇入所述结晶器5的过程结束时,控制所述电磁搅拌器4下移并电磁搅拌所述熔体,在下移至所述熔体底端外侧后上移并电磁搅拌所述熔体,直至所述电磁搅拌器4上移至所述结晶器5的顶端外侧。

上文已经介绍过,在浇铸过程中,熔体的底端需要不断下移。因此,当生产的铸坯7长度较长时,在浇铸过程持续一定时间后,熔体的底端会被拉出结晶器5,即在凝固阶段,熔体的底端位于结晶器5的下方。则为了在凝固过程中均匀地搅拌熔体,电磁搅拌器4需要下移至熔体底端外侧。

应用中,熔体的浇铸过程结束后为凝固过程,由于熔体各部分冷却的速率不同,熔体往往是外层先凝固,内层后凝固,因此,为了提高铸坯7的等轴晶率,得到良好凝固组织的铸坯7,需要在凝固过程中对内层的熔体进行电磁搅拌。而由于凝固过程处于浇铸过程之后,因此,熔体在凝固过程中位置不会发生改变,为了实现对熔体的均匀电磁搅拌,需要电磁搅拌器4相对熔体上下移动。而熔体底端部分先浇入结晶器5,顶端部分最后浇入结晶器5,则熔体底端部分先冷却,顶端部分后冷却,因此,电磁搅拌器4最后的移动过程应为上移过程,以确保电磁搅拌器4最后对熔体顶端部分进行电磁搅拌。

其中,电磁搅拌器4在凝固过程中相对熔体匀速上移或下移。本实施例中,电磁搅拌器4只存在一下移过程和一个上移过程,则电磁搅拌器4下移过程和上移过程的持续时间之和等于凝固过程的持续时间。

可选地,该方法还包括:

在所述结晶器5的顶端设置感应加热帽口6;

在所述中间包3内的熔体浇入所述结晶器5的过程结束时,控制所述感应加热帽口6对所述结晶器5顶端的熔体进行加热补缩。

其中,感应加热帽口6包括感应线圈,通过对感应线圈通电实现对熔体的电磁感应加热。

铸坯7凝固收缩时易在心部产生缩孔,本实施例中,由于结晶器5顶端的熔体最后冷却,因此,缩孔一般产生结晶器5顶端的熔体上,为了避免在结晶器5顶端的熔体产生缩孔,需要对结晶器5顶端的熔体进行加热,使得顶端的熔体为液态,从而通过液态熔体对缩孔进行补偿。

可选地,该方法还包括:

在所述结晶器5的下方设置拉锭机构;

在所述中间包3内的所述熔体浇入所述结晶器5的过程中,控制所述拉锭机构下拉所述结晶器5内的所述熔体凝固的底端,直至所述中间包3内的所述熔体浇入所述结晶器5的过程结束。

其中,结晶器5内熔体的底端部分为最先浇入结晶器5的熔体,因此,该部分熔体最先凝固,结晶器5内熔体底端的外层部分凝固形成坯壳后,拉锭机构可以通过下拉该坯壳使得结晶器5顶端空出浇铸空间,由此,可实现长铸坯7的生产。

前面已经介绍过,为了保证中间包3内的熔体能持续浇入结晶器5内,结晶器5的底端需要不断下移,因此,需要设置拉锭机构,通过拉锭机构匀速下拉结晶器5内熔体凝固的底端。

应用中,当凝固过程结束后,铸坯通过翻转机构翻转至水平方向,而后运入缓冷坑内继续冷却,最后运至锻造工位进行锻造。

可选地,所述第二预设值与所述第一预设值相差3-8℃。

本实施例中,第一预设值优选为熔体的液相线温度加27.5后得到的值。

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

本发明另一实施例提供一种锻件生产装置,所述锻件生产装置采用如上所述的锻件生产方法生产锻件,包括:

钢水包1,其顶端设有开口,底端设有第一出液口;

等离子加热装置2,其设置于所述钢水包1的上方,所述等离子加热装置2用于对所述钢水包1及所述钢水包1内的熔体进行加热;

中间包3,其顶端设有入液口,底端设有第二出液口,内部设有温度传感器和液位传感器,所述温度传感器用于监测所述中间包3内的熔体的温度,所述液位传感器用于监测所述中间包3内的熔体的液位;

结晶器5,其设置于所述第二出液口的正下方;

保护罩,用于连接并密封所述第二出液口与所述结晶器5;以及

侵入管道,用于连通所述第一出液口与所述入液口,其一端适于穿过所述入液口插入所述中间包3内的熔体中。

其中,锻件生产装置为采用上述的锻件生产方法生产锻件的执行装置,具体实时方式前文中已经解释,此处不再重复赘述。

可选地,该装置还包括:

电磁搅拌器4,其设置于所述结晶器5的外侧,并适于相对所述结晶器5上下移动。

可选地,该装置还包括:

感应加热帽口6,其设置于所述结晶器5的顶端,用于在所述中间包3内的所述熔体浇入所述结晶器5的过程结束时,对所述结晶器5顶端的所述熔体进行加热补缩。

可选地,该装置还包括:

拉锭机构,用于在所述中间包3内的所述熔体浇入所述结晶器5的过程中,持续下拉所述结晶器5内的所述熔体凝固的底端。

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种超大型立式连铸坯及生产方法、锻件及生产方法

- 主要由钛副族金属和合金制成的锻件的生产方法及实现该方法的锻造联合装置